金属型重力铸造高强度铝铜合金

孙廷富,吴岳壹,徐建江,官柏平,曹改荣,周青花,高志强

(1. 中国兵器科学研究院宁波分院,浙江 宁波 315103;2. 赛克思液压科技股份有限公司,浙江 宁波 315021)

应用技术

金属型重力铸造高强度铝铜合金

孙廷富1,吴岳壹1,徐建江2,官柏平2,曹改荣2,周青花2,高志强2

(1. 中国兵器科学研究院宁波分院,浙江 宁波 315103;2. 赛克思液压科技股份有限公司,浙江 宁波 315021)

目的 针对铝铜合金热裂敏感性高、难以进行金属型铸造的难题,研究其合金成分、铸造工艺、组织与性能的关系。方法 首先充分分析铸造铝铜合金的凝固机制与特点,在ZL205A合金基础上,设计了新型合金成分以及两种铸造试样模,经过熔炼、铸造与热处理,获得砂型铸造与金属型铸造试样,进行力学性能测试、组织分析,并观察试样的抗热裂性。结果 两种铸造试样都获得了较高的力学性能,铸态及 T6态全部为等轴晶组织,成功避免了热裂问题,并提高了合金的力学性能;金属型铸造试制了油马达铸件。结论 证明了通过铝铜合金的成分优化设计,以及含钪复合细化剂的合理匹配,采用金属型铸造获得等轴晶组织,进而避免粗大枝晶组织,是克服热裂问题的关键,从而实现金属型铸造高强度铝铜合金。

金属型重力铸造;高强度铸造铝铜合金;热裂;组织;力学性能

铸铁和钢是目前工程机械的主要用材,存在着重量大、熔点高、不耐腐蚀等缺点,会导致环境污染、制造能耗大、维护成本高以及社会综合效益低下等问题。采用铝合金替代铸铁和钢,制造工程机械构件、部件,如高压柱塞泵壳体,是柱塞泵轻量化发展的主题及方向,并可以克服铸铁及钢泵壳体的缺点与不足。

现各类铸造铝合金[1]普遍存在强度不高的事实,几乎所有铸造铝合金的拉伸强度都不超过 350 MPa量级,难以达到QT450-10球铁材料高强度及高韧性的水平。特别是铸造铝铜合金,因热裂敏感性高,大部分铸造铝铜合金只能采用砂型铸造工艺。尤其是ZL205A高强度铸造铝铜合金,是唯一一个承载强度可以达到 QT450-10球铁材料性能水平的铸造铝合金,但因ZL205A高强度铸造铝合金的热裂敏感性高,导致成品率低,为此仅推荐适用于砂型铸造工艺,难以适应较为复杂铸件的金属型铸造工艺,严重制约着现代工程机械批量生产的要求。

文献[2]指出,在铜质量分数为 5%~6%的区间内,二元铝铜合金随着铜含量的提高,强化效果越好,但相应的热裂敏感性也越高。解决这一对矛盾,使之统一,并开发出金属型铸造的可行性,这将对高强度铝铜合金的高效率铸造与工程应用奠定基础。文中在ZL205A高强度铸造铝合金的基础上,设计了新型合金成分,重点解决添加含钪多元复合细化剂,使合金在铸造凝固过程中形成细小等轴晶组织,以解决适用于金属型重力铸造的成分要求、组织要求与力学性能要求,为高压轴向液压柱塞泵体的批量生产奠定基础。

1 试验设计与方法

1.1 铸造铝铜合金的凝固特点及问题

铝铜合金中α铝的形成温度较高,是先析出相,易形成粗大枝晶组织。在整个凝固期间,一旦枝晶组织形成骨架并互相连通,或与铸型壁相连即发生固相收缩,一方面会导致α铝受阻收缩,会发生拉伸强度不够的问题,极易产生热裂,即强度理论[3]。枝晶间被割裂的液相或是偏析的液相不能及时有效补缩,还会形成大量缩松,严重的会使铸件报废;另一方面粗大枝晶组织将凝固过程割裂成无数个互不相通的小微区,这些小微区中存在偏析的液相、低熔点液相,随着一层层的凝固推进,最后形成大量缩松区和微裂纹区,即液膜理论[3]。枝晶组织越发达,小微区越多,铸件组织疏松越严重,热裂也越易产生,铸件的力学性能越低,甚至不能使用而报废。

为此,要尽可能控制铸件组织中的α铝为无枝晶组织,即形成完全等轴晶组织或团块状组织,这可推迟固相收缩时间以及缩短液膜的持续时间,减小或消除液相微区,或避免枝晶骨架过早形成,以及提高α铝的强度,方可解决热裂问题以及力学性能提高问题。

1.2 高强度铸造铝铜合金成分改性设计

基于上述凝固机制的研究与分析,依靠铜的单一强化作用,难以达到高强度高韧性的技术性能效果,必须通过加入Mn, Mg,以起到复合强化作用。一方面,少量的Mn, Mg固溶到α铝中起强化作用,可以提高α铝的强度,这将有利于提高凝固时抗热裂性能。形成的含铜的 Mn, Mg的复合相,有利于减少Al2Cu相数量,避免脆性,这也有利于提高合金的力学性能。另一方面,Mn, Mg也各自形成强化相,对单一用铜强化作用不足的缺点,可以进行补充。

添加Sc, Ti, Zr三元复合高效变质细化剂[5—9],可有效细化或变质处理α铝晶粒,使之形成等轴晶组织,对克服热裂有利。

通过对ZL205A合金的成分研究,发现新型合金含有质量分数为4.70%~5.80%的Cu,0.50%~0.70%的Mn,0.20%~0.40%的 Mg,0.15%~0.35%的 Ti,0.30%~0.60%的 Zr,0.15%~0.30%的 Sc,Fe和 Si的质量分数不大于0.30%,Na的K的质量分数不大于0.02%,余量为Al及不可避免的杂质。

1.3 试样铸模设计

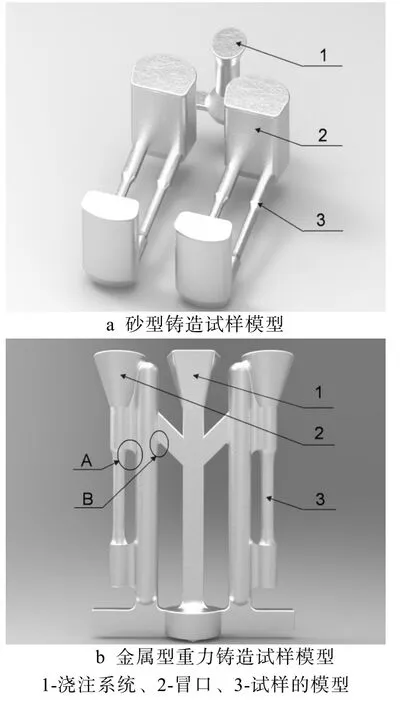

为研究新合金的铸造工艺性能,设计制造金属型重力铸造以及砂型铸造试样铸模,两种铸造试样模型见图1。图1a为砂型试样情形,试样直径为12 mm,长度为173 mm;砂型最小吃砂量为50 mm,水平分型。金属型试样情形见图1b,其中A和B两处的尖角效应用于观察是否有裂纹问题;金属型最小壁厚与相应铸件的壁厚比为1︰1,垂直分型。

1.4 熔炼、铸造与热处理

采用上述新型合金的成分进行精确配料,配制50 kg炉料,并采用纯铝、纯镁、Al-50Cu、Al-10Mn、Al-10Ti、Al-10Zr、Al-2Sc中间合金的炉料形式,采用中频炉熔炼。

先将纯铝炉料在700~720 ℃熔化,然后依次加入铝铜、铝锰、铝钪、铝钛及铝锆中间合金的炉料,控制熔体温度不高于 780 ℃;待全部合金熔化后,加入HGJ-1A精炼剂,每100 kg炉料加入0.750~1.00 kg熔剂,对熔体精炼处理,扒渣后熔体静置10~15 min;然后用钟罩压入纯镁,缓慢搅熔等待5~7 min,使其成分均匀;控制熔体温度,当温度达到720~750 ℃时,浇注到预热过的树脂砂型内,以及金属模具内,待凝固后取出;随后进行T6热处理,即在立式电阻炉中固溶处理,温度为(530±5) ℃,保温时间为12~16 h,然后在温度为65~70 ℃的水中,进行淬火冷却;最后进行时效处理,在温度为(170±5) ℃的电热鼓风烘干箱中,保温8~12 h,取出后空冷。两种铸造试样样件见图2。

图1 两种铸造试样模型Fig.1 Two kinds of casting specimen molds

图2 两种铸造试样Fig.2 Two kinds of casting specimens

2 试验结果

2.1 力学性能及热裂倾向性

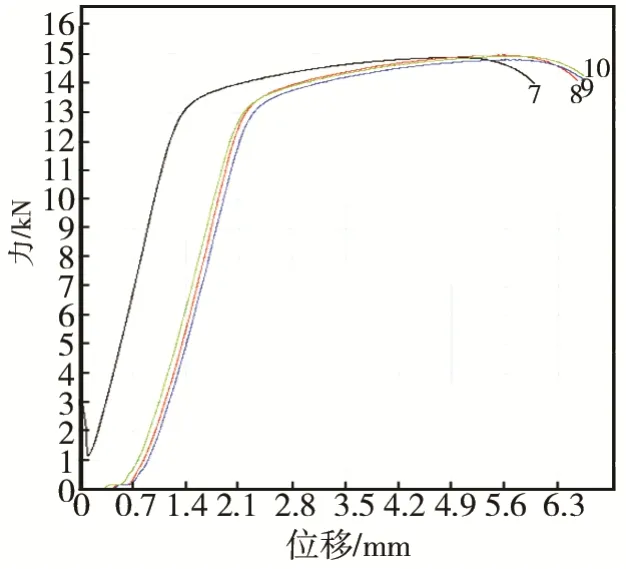

根据GB/T 228.1—2000,对4组分别采用金属模铸造和砂型铸造方法获得的试样,并经T6热处理,进行力学性能测试,金属型试样力学性能拉伸曲线见图3。砂型铸造以及金属型铸造试样的抗拉强度以及断后伸长率均较高,金属型铸造的力学性能更具优势且数据稳定性高。观察表明,金属型试样A和B两处均无裂纹问题。其中,4组金属模铸造试样的拉伸强度分别为530, 535, 530, 540 MPa,断后伸长率分别为 15.5%,14.0%, 11.5%, 16.5%;4组砂型铸造试样的拉伸强度分别为450, 500, 475, 470 MPa,断后伸长率分别为10.0%,7.5%, 7.5%, 11.5%。对比图1可知,图1a的砂型铸造试样模型中,无热裂纹产生,图1b的金属型重力铸造试样模型的A和B两处,也无热裂纹产生。

图3 金属型试样力学性能拉伸曲线Fig.3 Mechanical property of metal mold specimen: tensile curve

2.2 金相组织分析

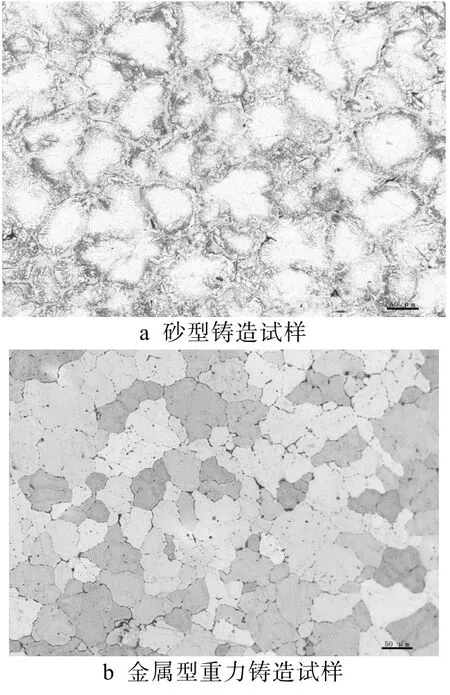

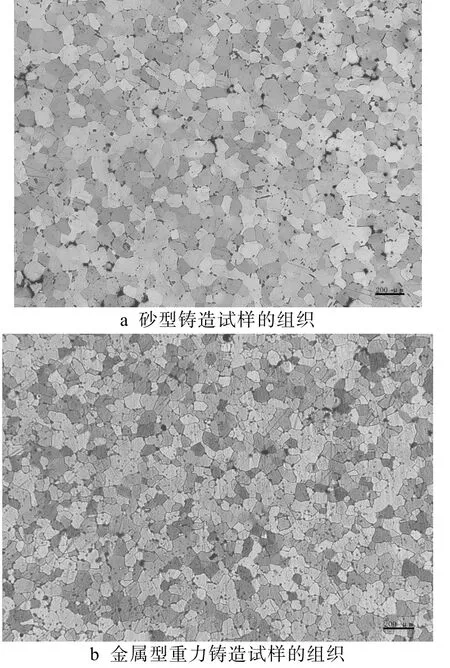

图4 两种铸造试样铸态金相组织Fig.4 Casting metal photography of two casting specimens

根据 GB/T 13298—1991和 GB/T 6394—2002,对砂型铸造试样和金属型重力铸造试样进行金相组织检测,合金的两种铸态组织见图4,可见,均获得了较均匀的组织形态,且为团块状组织或等轴晶组织。合金的两种T6态组织见图5,均为等轴晶组织。砂型铸造的晶粒尺寸均值在76 µm左右,晶粒度达到5级;金属模铸造的晶粒尺寸均值在50 µm左右,晶粒度达到6级。可见金属型铸造组织更细小,比砂型铸造晶粒度高一个等级。

图5 两种铸造试样T6态金相组织Fig.5 T6 treatment metal photography of two casting specimens

2.3 金属型铸造样品件

根据生产要求与现场条件,成功进行金属型铸造油马达铸件,并加工试用。铸造件及加工后样品见图6。

图6 金属型铸造油马达铸件及加工后效果Fig.6 Metal mold casting oil motor casting and effect after machining

3 分析与讨论

ZL205A高强度铸造铝铜合金含有质量分数为4.60%~5.30% 的 Cu, 0.30%~0.50% 的 Mn,0.15%~0.35%的 Ti,0.15%~0.25%的 Cd,0.05%~0.30%的V,0.05%~0.20%的Zr,0.005%~0.06%的B,余量为杂质与铝。该合金的成分配方高度注意了细化晶粒的重要性,大量加入Ti, V, Zr以及B四元素复合变质剂,力图实现超细化,但V及B的作用不够理想,极易出现偏析、积聚,造成组织细化不足。Cd的时效调节作用也不够理想,且Mn的作用不够明确。根据文献[3],分析总结抗热裂途径及方法如下:① 实现细晶粒组织,可以降低单位表面上的液膜数量和其厚度,同时也避免了粗大α铝枝晶骨架的过早形成,故增加了抗裂性;② 提高合金在有效结晶温度区间内的α铝强度,可以减小热裂倾向。

结合文献[10—15]的分析认为,必须对 ZL205A高强度铸造铝铜合金进行改性设计,实现组织超细化,避免热裂的形成,这是实现金属型铸造的关键。故此,在新合金成分改性设计上,一方面通过添加Mg, Mn元素及含量设计,固溶强化α铝[4],防止α铝枝晶骨架形成后,发生强度不足的问题,对抗热裂性能有利;另一方面添加Mg,可减少高铜含量时产生过多的脆性相θ(Al2Cu)数量,获得S(Al2CuMg)相,对合金强韧性提高有利。添加高Mn含量,除少量固溶强化α铝,综合掉不可避免Fe的有害作用外,还形成T(Al12Mn2Cu)相,在固溶处理时弥散质点析出,提高合金的力学性能。

根据文献[5—9]的研究成果分析与设计,添加Sc,Ti, Zr三元复合高效变质、细化剂,可有效细化或变质处理α铝,使之形成等轴晶组织。Sc的变质、细化作用比Ti, Zr的作用大,但Sc稀缺,必须进行匹配性设计。Sc可与Ti, Zr形成复合化合物Al3(Zr,Sc),Al3(Ti,Sc)的非自发形核核心,获得最大化细化晶粒的效果。

由图4可知,改性设计的新型高强铝铜合金能够在金属模铸造以及砂型铸造条件下获得均匀的等轴晶组织或团块状组织,这是避免热裂问题的关键;由图3及图5可知,经过T6处理合金组织细小均匀,完全等轴晶,砂型铸造与金属型铸造都获得较高的力学性能。这证实采用超细化处理元素的设计及添加的合理性,也证实了采用金属型铸造高强度铝铜合金具有技术可行性。

4 结论

1) 新型高强铝铜合金含有质量分数为 4.70%~5.80%的 Cu,0.50%~0.70%的 Mn,0.20%~ 0.40%的Mg,0.15%~0.35%的 Ti,0.30%~0.60%的 Zr,0.15%~0.30%的Sc,Fe和Si的质量分数不大于0.30%,Na和K的质量分数不大于0.02%,余量为Al及不可避免的杂质。通过系统工艺试验研究以及油马达铸造实践证实,新型高强铝铜合金抗热裂能力强,采用金属型铸造具有可行性。需要进一步开展生产实践研究,积累数据为工程推广应用服务。

2) 采用砂型铸造以及金属型铸造都可获得均匀的等轴晶组织或团块状组织,这是避免热裂问题的关键。砂型铸造T6态组织的晶粒尺寸均值在76 µm左右,晶粒度达到5级;而金属模铸造T6态组织的晶粒尺寸均值在50 µm左右,晶粒度达到6级,这是获得高力学性能的关键,也表明采用含钪复合超细化处理的设计思想具有正确性以及理论与实践的指导意义。

3) 采用砂型铸造以及金属型铸造,并匹配热处理工艺都能达到QT450-10球铁材料的性能水平,金属模铸造更具有优势。

[1] 刘伯操. 铸造非铁合金[M]. 北京: 机械工业出版社,2001.LIU Bo-cao. Casting Non Ferrous Alloy[M]. Beijing:Mechanical Industry Press, 2007.

[2] 《铸造有色合金及其熔炼》联合编写组. 铸造有色合金及其熔炼[M]. 北京: 国防工业出版社, 1981.Foundry Nonferrous Alloys and Their Melting Joint Compilation Group. Casting Nonferrous Alloys and Their Melting[M]. Beijing: National Defence Industry Press, 1981.

[3] 李庆春. 铸件形成理论基础[M]. 北京: 机械工业出版社, 1982.LI Qing-chun. Theoretical Basis of Casting Formation[M]. Beijing: Mechanical Industry Press, 1982.

[4] 田荣璋, 王祝堂. 铝合金及其加工手册[M]. 长沙:中南大学出版社, 2000.TIAN Rong-zhang, WANG Zhu-tang. Aluminum Alloy and Its Processing Manual[M]. Changsha: Central South University Press, 2000.

[5] 聂祚仁. 铝材中合金元素的作用与发展[J]. 中国有色金属, 2009(22): 56—57.NIE Zuo-ren. Role and Development of Alloying Elements in Aluminum[J]. China Nonferrous Metals,2009(22): 56—57.

[6] 陈辉锦, 李绍唐, 刘记立, 等. Sc在铝合金中的微合金化作用机理[J]. 粉末冶金材料科学与工程, 2008,13(5): 249—259.CHEN Hui-jin, LI Shao-tang, LIU Ji-li, et al. Mico-alloying Mechanism of Sc in Aluminum Alloys[J].Materials Science and Engineering of Powder Metallurgy, 2008, 13(5): 249—259.

[7] 倪培相, 左秀荣, 李贞明, 等. 微合金化元素对7005铝合金铸态组织与性能的影响[J]. 材料热处理学报,2008, 29(3): 94—98.NI Pei-xiang, ZUO Xiu-rong, LI Zhen-ming, et al. Effect of Trace Elements on Microstructure and Properties of As-cast 7005 Aluminum Alloy[J]. Transactions of Materials and Heat reatment, 2008, 29(3): 94—98.

[8] 赵宾, 李向博, 王久林, 等. 微量Sc对高强铝合金铸态组织与性能的影响[J]. 精密成形工程, 2015, 7(6):65—69.ZHAO Bin, LI Xiang-bo, WANG Jiu-lin, et al. Influence of Micro-Sc on Casting Microstructures and Mechanical Properties of High Strength Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2015,7(6): 65—69.

[9] 刘华娜, 杨光昱, 齐元昊, 等. Sc对Al-Zn-Mg-Cu系铸造铝合金组织与性能的影响[J]. 铸造, 2013, 62(1):4—9.LIU Hua-na, YANG Guang-yu, QI Yuan-hao, et al.Effects of Sc on the Microstructures and Mechanical Properties of Al-Zn-Mg-Cu Casting Aluminum Alloy[J]. Foundry, 2013, 62(1): 4—9.

[10] 贾泮江, 陈邦峰. ZL205A高强铸造铝合金的性能及应用[J]. 轻合金加工技术, 2009, 37(1): 10—12.JIA Pan-jiang, CHEN Bang-feng. The Properties and Application of High Strength ZL205A Casting Aluminum Alloy[J]. Light Alloy Fabrication Technology,2009, 37(1): 10—12.

[11] 陈邦峰, 贾泮江. ZL205A铝合金铸件偏析缺陷的断口形貌和化学成分[J]. 材料工程, 2010(1): 1—6.CHEN Bang-feng, JIA Pan-jiang. Fracture Surface and Chemical Composition of Segregation Defect of ZL205A Casting Aluminum Alloy[J]. Material Engineering, 2010(1): 1—6.

[12] 陈邦峰, 贾泮江, 刘国利, 等. ZL205A 铝合金铸件偏析缺陷分析和等级研究[J]. 特种铸造及有色合金,2009, 29(11): 994—997.CHEN Bang-feng, JIA Pan-jiang, LIU Guo-li, et al.Fracture Surface and Chemical Composition of Segregation Defect of ZL205A Casting Aluminum Alloy[J].Special Casting & Nonferrous Alloys, 2009, 29(11):994—997.

[13] 吕杰, 刘伯操, 杨凯, 等. 高强韧铸造铝合金[J]. 铸造, 2000, 49(2): 66—69 LYU Jie, LIU Bo-cao, YANG Kai, et al. The Study of Cast Aluminum Alloy with High Strength and Toughness[J]. Foundry, 2000, 49(2): 66—69.

[14] 侯峻岭, 宋鸿武, 杨继伟, 等. 高压开关壳体用高强铸造铝合金的研究[J]. 铸造, 2007, 56(2): 130—132.HOU Jun-ling, SONG Hong-wu, YANG Ji-wei, et al.Study on High Strength Cast Aluminum Alloy Used on High Voltage Switch Shell[J]. Foundry, 2007, 56(2):130—132.

[15] 贾泮江, 陈邦峰. 高强高韧铸造铝合金的研究现状及发展[C]// 大型飞机关键技术高层论坛暨中国航空学会2007年年会, 2007.

Metal Mold Gravity Casting High Strength Al-Cu Alloy

SUN Ting-fu1,WU Yue-yi1,XU Jian-jiang2,GUAN Bo-ping2,CAO Gai-rong2,ZHOU Qing-hua2,GAO Zhi-qiang2

(1. Ningbo Branch of China Ordnance Science Research Academy , Ningbo 315103, China;2. Saikesi Hydraulic Science and Technology Co., Ltd., Ningbo 315021, China)

This work aims to research relationships of component, casting process, structure and performance of alloy to solve high hot fracture sensibility and metal mold casting difficulty of aluminum copper alloy. Firstly, solidification mechanism and characteristics of casting Al-Cu alloy were analyzed. On the basis of ZL205A alloy, new alloy compositions and two types of casting specimen molds were designed to have melting, casting and heat treatment to obtain specimen of sand casting and metal casting, to carry out mechanical property testing, structure analysis, and observe anti-fracture property. Both the two kinds of casting specimens achieved high mechanical properties, i.e., the all equi-axial structure appeared in both casting and after T6 treatment, which successfully avoided the problem of hot fracture and improved alloy mechanical properties. Oil motor casting was made experimentally by metal mold casting. This proves that by optimization design of Al-Cu alloy composition and proper allocation of Sc containing composite refiner, equi-axial structure can be acquired by metal casting, that can avoid coarse dendrite structure. It is the key of anti-hot-cracking. It also provides the accessibility of metal mold casting high strength Al-Cu alloy.

metal mold gravity casting; high strength casting aluminum alloy; hot fracture; structure; mechanical property

2017-09-13

浙江省宁波市科技局重大专项(2016B10027)

孙廷富(1961—),男,硕士,研究员,主要研究方向为轻合金材料、工艺及应用。

10.3969/j.issn.1674-6457.2018.01.023

TG49.3

A

1674-6457(2018)01-0172-05