超声在电弧焊接中的应用

范成磊,陈琪昊,林三宝,杨春利

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

超声在电弧焊接中的应用

范成磊,陈琪昊,林三宝,杨春利

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

超声场作为一种高效清洁的物理场在电弧焊接中具有越来越多的应用。在电弧焊接过程中,引入超声,可以有效改善电弧形态、熔滴过渡以及焊缝组织,最终提高焊接接头力学性能。超声在电弧焊接过程中的应用特点主要与超声施加方法有关,不同的超声施加方法具有不同的特点,根据不同的超声施加方法可将超声电弧复合焊接分为不同类型。主要综述了电弧超声技术、超声与电弧同轴复合、超声作用于焊丝以及超声工具头作用于固体母材或者焊缝表面 4种技术的各自特点及研究进展,着重分析了不同技术的设备特点及其对组织与力学性能的影响。最后对该方向的研究进展进行了总结,并对其发展前景和主要发展方向进行了展望。

电弧焊;超声;组织;力学性能

超声是一种频率高于20 kHz的机械振动。超声具有许多特点:首先是频率高,波长短,具有良好的定向性,被广泛应用于工业检测及医学检测,这种超声一般被称为检测超声;其次功率大,能量高,可以用于加工领域,此种超声被称为功率超声。功率超声在加工制造领域应用广泛,如超声辅助焊接及超声辅助铸造等,通过超声特有的效应可以改善加工效果,提高最终加工成品的使用性能。

超声波与物质相互作用时会产生一系列独特的效应,如力学效应、热效应、化学效应等,利用这些效应可以改善加工环境,提高加工质量。在电弧焊过程中施加超声,当超声作用于电弧或者熔池时,会改变电弧形态,影响熔滴过渡、熔池流动及凝固,可以细化焊缝晶粒及减少气孔,最终提高接头力学性能[1]。

对于超声辅助电弧焊接技术,从研究开始至今,根据不同的超声复合方法,可将其分为以下几类:①电弧超声,超声频的电信号激发电弧产生超声,超声作用于电弧以及熔池;② 超声与电弧同轴复合,超声发射端发出超声,超声与电弧及熔滴相互作用,改变电弧形态同时改善熔滴过渡。另外超声通过电弧可作用于熔池,影响熔池凝固;③ 超声作用于焊丝,通过焊丝作用于熔池,最终改善焊缝组织;④ 超声工具头作用于固体母材或者焊缝上,超声通过固体母材传入熔池内部,影响熔池的流动及凝固。对4类超声辅助电弧焊技术的研究主要包括设备研发、焊接效果的分析与评价、超声作用机理研究几个方面。设备研发及焊接效果分析与评价两个方向研究相对较多,然而随着焊接效果研究的深入,超声作用机理的研究也越来越受到重视。下面对不同的超声辅助电弧焊技术的研究进展进行详细介绍。

1 电弧超声技术

如何有效地将超声与电弧焊过程进行复合,这是超声电弧复合焊接技术的重点。电弧超声技术是最早将超声引入电弧焊过程中的方法。1999年清华大学吴敏生教授首次提出电弧超声技术,利用高频电流调制电弧,激励电弧产生超声波[2]。对钛合金的电弧超声焊接研究表明,电弧超声TIG焊接头,随着超声频率的增加和激励电压的增大,焊缝区组织逐渐细化、等轴化,接头宽度有所降低,接头拉伸性能有所提高[3]。通过对电弧超声的传播特征及其对熔合区影响的研究表明,电弧超声在熔池中为纵波传播,在固液界面处存在反射、折射和波形转换等,在母材中的声波经多次反射后形成稳态的声场;电弧超声在熔合线附近存在较强的振荡,产生的力学效应能够细化熔合区的晶粒组织。由于电弧超声指向性的存在,熔合区中间的晶粒细化程度优于两侧焊趾处[4—8]。

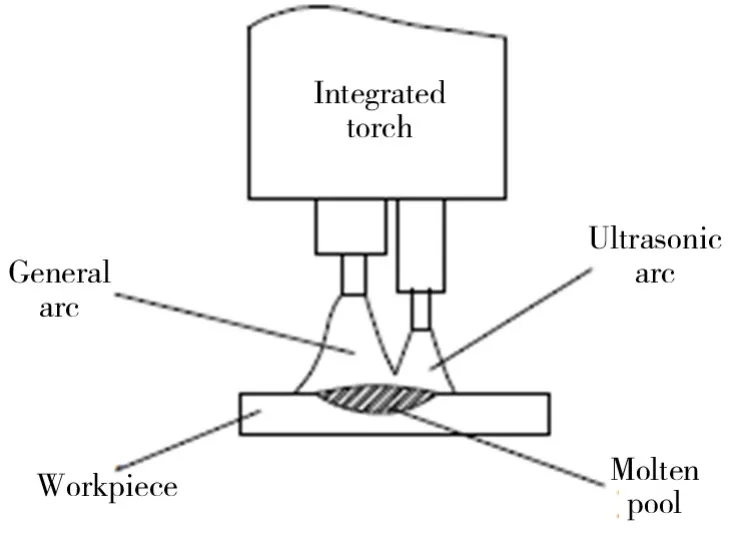

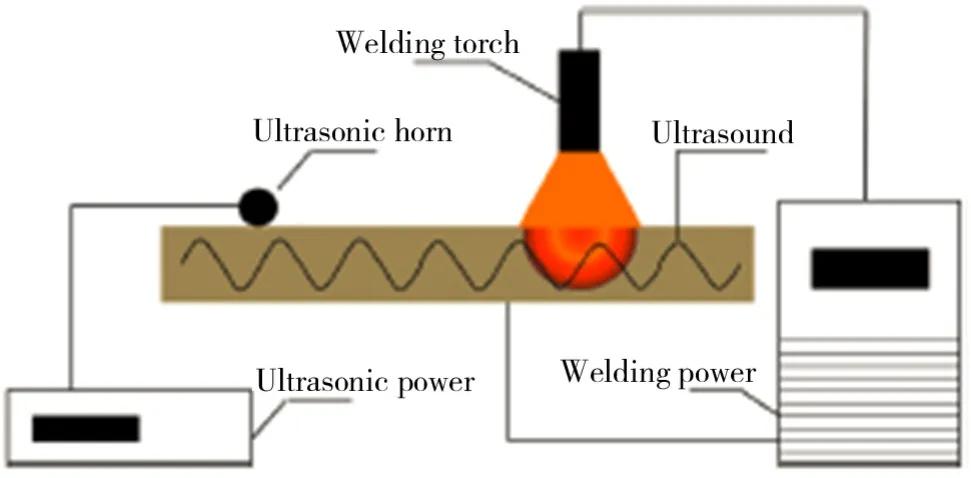

上海第二工业大学王建军等提出了电弧超声激励共熔池双钨极氩弧焊接方法。焊接过程中,普通直流TIG电弧与超声频电弧共同作用形成熔池。普通直流TIG电弧作为主热源用于熔化母材,而超声电弧使熔池中产生超声振动,设备示意图见图1。使用此焊接方法对 304不锈钢进行焊接,结果表明,与普通TIG焊接头相比,电弧超声激励共熔池双钨极氩弧焊后接头拉伸性能明显提高[9]。

江苏大学雷玉成等人在此基础上,解决了超声与交流电弧隔离耦合困难的问题,实现了超声激励电源与交流弧焊电源之间的电隔离和耦合,在交流电弧中激发出了超声[10—11]。应用此技术,对 SiCp/6061Al基复合材料进行焊接,结果表明,电弧超声可使新生Al3Ti相明显细化;新生颗粒增强相AlN, TiN增多,且分布更为均匀;晶间偏析富 Si相也随频率的提高而大幅减少[12—13]。

图1 双电弧焊接系统示意图[9]Fig.1 Schematic of twin-arc system

脉冲电流焊接时,周期性变化的电弧压力对熔池的搅拌作用能够破碎枝晶,促进焊缝晶粒细化。当脉冲频率达到超声频率时,电弧形态和热分布将发生显著变化,熔池受到超声波振动后,可改善熔池物理化学冶金过程及增加熔池流动性。基于此原理,超声频脉冲焊接技术被提出。哈尔滨工业大学杨春利教授将频率为20 kHz的超声频脉冲电流应用于变极性焊接过程。对2219-T6铝合金进行焊接,与常规变极性焊接接头相比,抗拉强度明显提高[14]。北京航空航天大学齐铂金利用超声频脉冲 GTAW 焊接方法对0Cr18Ni9Ti不锈钢及2219铝合金进行焊接,研究表明,使用超声频脉冲方法可以使焊缝晶粒细化、接头强度提高[15—17]。日本大阪大学的学者Morisada使用高频TIG对A1050铝合金进行横焊,研究了不同频率对除气效果的影响,结果表明,当频率为 15 kHz时,焊缝中气孔率最低[18]。

2 超声与电弧同轴复合

哈尔滨工业大学杨春利教授课题组通过将超声发射端与焊枪同轴复合,成功将超声引入到 GTAW 及GMAW焊接过程中。在GTAW焊接或者GMAW焊接中,超声发射端发射超声,超声作用于电弧以及熔滴,进而传播到熔池内部,改善焊接效果。下面从设备特点、超声对电弧的影响、超声对熔滴过渡的影响、电弧内声场分布、超声对焊缝微观组织及力学性能的影响5个方面对该技术的研究成果进行详细介绍。

2.1 设备特点

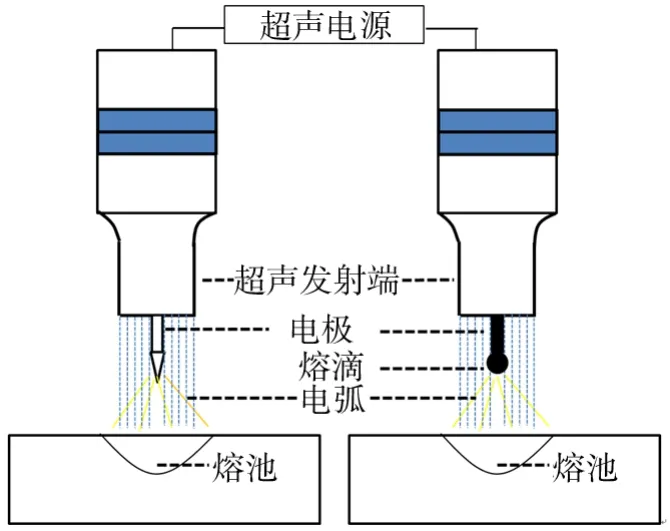

设备主要包括焊接系统以及超声发射系统两部分。焊接系统主要包括焊接电源、焊枪及冷却系统;超声发射系统包括超声电源、换能器及发射端等部分。换能器将电能转换为超声振动,超声振动经变幅杆通过发射端传递到电弧空间。超声换能器与焊枪同轴复合,声发射系统中心与焊枪中心一致,避免对电弧造成偏吹。利用声发射系统的轴向中心通孔可以实现焊接电极的导电功能,电极通过通孔与外部电缆进行连接,电极既可以是非熔化极的钨极,又可以是熔化极的焊丝。电极与轴孔间预留一定的间隙,可以避免超声发射系统和焊接系统之间的电干扰[19—22]。

超声电弧复合焊接系统设备见图 2,包括超声-GTAW复合以及超声-GMAW复合。超声与GTAW焊枪同轴复合后,超声从发射端发出,作用于电弧,改变电弧形态,最终传入熔池内。超声与GMAW焊枪同轴复合后,超声经发射端发出后,会同时作用于熔滴及电弧,最终传入熔池,改善最终焊接效果。

图2 超声电弧同轴复合式设备Fig.2 Coaxial combined type equipment of ultrasonic and arc

变幅杆端面形状对复合焊接效果具有较大的影响,哈尔滨工业大学杨春利教授课题组也对此进行了大量的研究,开发出了不同端面形状的变幅杆,从最初的平面,到球冠面、旋转抛物面及旋转双曲面等。

2.2 超声对电弧特性的影响

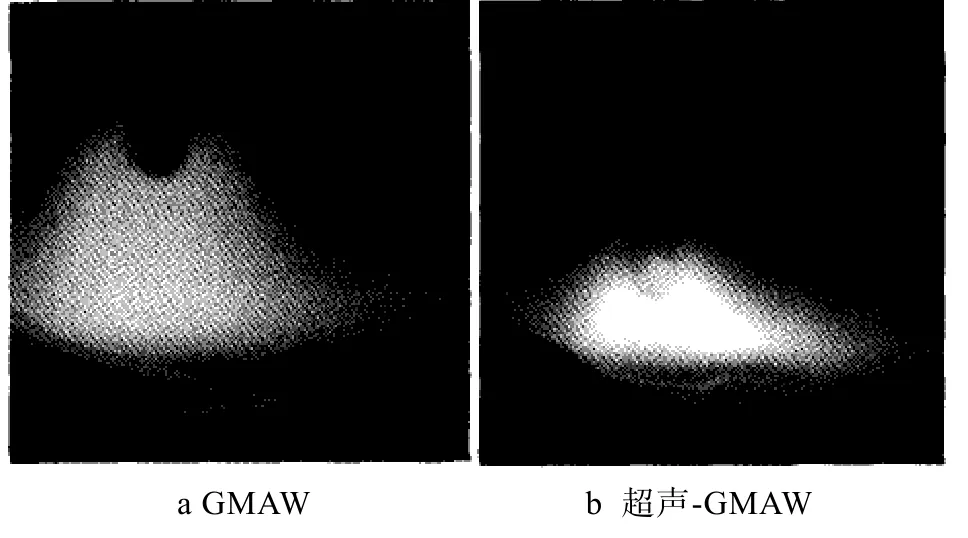

超声与电弧复合后,电弧特性产生明显的变化,见图3。

图3 电弧形貌[23]Fig.3 Appearance of arc

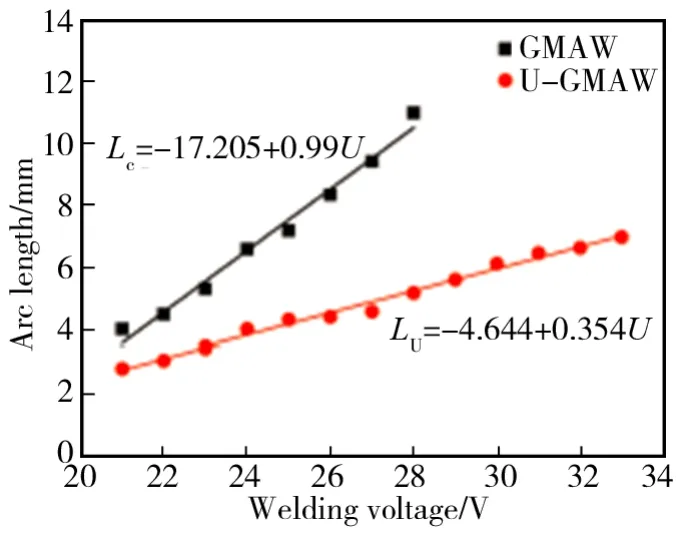

研究表明,在超声-GMAW焊接过程中,电弧弧长与超声发射端的高度、超声波振幅及辐射端直径密切相关。文献[24]对比了GMAW和超声-GMAW电弧两种焊接方法电弧长度的不同,结果表明,超声-GMAW 复合焊接电弧长度随电弧电压增加率低于GMAW焊接过程,见图4[24]。超声-GMAW复合焊接电弧中心亮度明显提高,电弧形态更稳定。焊接电流对电弧收缩的影响同样显著,随着焊接电流的增大,超声对GMAW电弧收缩的作用效果逐渐减弱。对超声-GMAW复合焊接电弧导电特点进行分析,研究表明当送丝速度相同时,超声-GMAW复合焊接的弧柱电场强度达到普通GMAW弧柱电场强度的2.6倍,有助于提高电弧温度和电弧的稳定性[19]。

图4 焊接电压与电弧长度的关系[24]Fig.4 Relationship between welding voltage and arc length

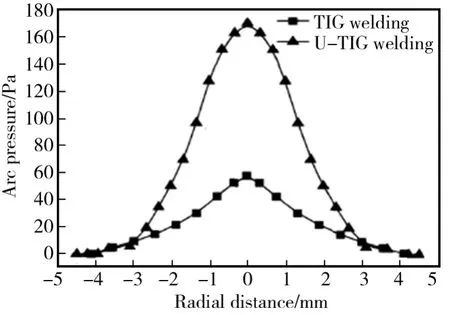

哈尔滨工业大学孙清洁对超声-GTAW 焊接电弧行为进行了重点研究。与普通GTAW焊接电弧径向电弧压力相比,超声-GTAW焊接电弧径向电弧压力明显提高,见图5[25]。超声-GTAW焊接电弧压力分布与电弧长度、焊接电流以及喷嘴高度有直接关系[26]。超声辐射端面形状对电弧压力具有较大的影响,变幅杆端面由平面变为凹面后,电弧压力明显增大。

图5 电弧压力径向分布[25]Fig.5 Radial distribution of arc pressure

哈尔滨工业大学谢伟峰对超声场下超声特性进行了进一步的研究。结果表明,超声复合电弧在内外声场共同作用下,等离子体拘束程度明显提高,电弧亮度增强,弧柱高温区范围扩展至阳极,中间粒子出现团聚并以一定频率上下抖动。通过改变超声激励电流大小和声发射端高度,电弧结构产生显著变化,在谐振点附近,电弧挺直度最强,脉动频率最大[27]。

2.3 超声对熔滴过渡的影响

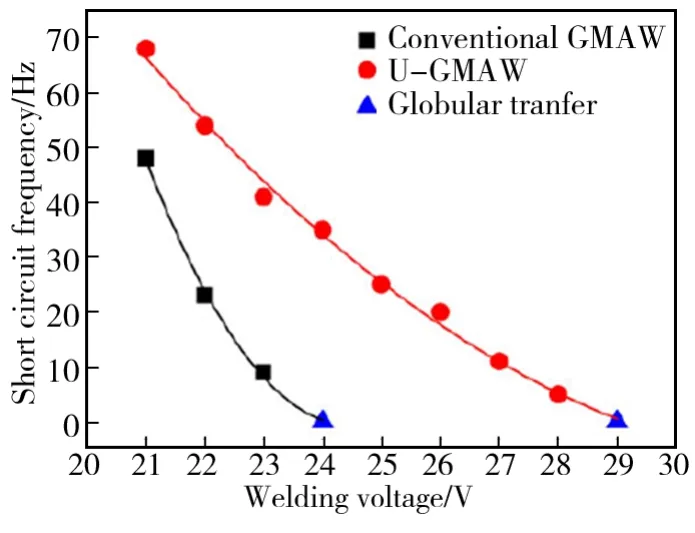

与常规GMAW方法相比,超声-GMAW复合方法的电弧特征发生了显著变化,电弧行为的变化直接影响到熔滴过渡过程。研究发现,施加超声后,熔滴过渡行为发生了明显变化。短路过渡模式的电压规范区间范围明显扩大;滴状过渡和喷射过渡的规范区间提高;高电压区间不稳定过渡过程完全消失。在相同的焊接电压下,超声-GMAW复合焊接短路过渡频率明显提升,短路过程更稳定。发生稳定短路过渡的电压范围扩大,减弱了短路过渡对焊接电压的依赖性,见图6[28]。

图6 不同焊接电压下短路过渡频率[28]Fig.6 Short circuit transition frequency at different welding voltages

短路过渡在不同电压规范区间呈现不同变化特点,在低电压区间,普通GMAW短路过程比较稳定,施加超声后熔滴尺寸进一步减小,短路频率提高,短路峰值电流降低。在中等电压区间,普通GMAW熔滴尺寸偏大,过渡频率低,飞溅较大。施加超声后短路过渡连续稳定,飞溅减小。在高电压区间由自由过渡转变为短路过渡[19]。在滴状过渡模式下,超声使熔滴发生变形,在焊丝轴向方向上熔滴被拉长,并且熔池尺寸减小,熔滴过渡频率增大[29]。

声场及焊接参数对熔滴过渡具有较大的影响,超声激励电流增大时,熔滴体积逐渐减小,但当超声激励电流达到150 mA后,继续增加超声激励电流,熔滴体积变化较小。焊接电流增加,熔滴过渡频率加快。对仰焊、仰45°向上焊、立向上焊以及俯45°向上焊4个不同焊接位置的熔滴过渡过程进行研究,发现施加超声后,因受轴向力和径向辐射力作用,4个位置均不同程度显示出更强的焊接稳定性,熔滴运动过程更加平稳[22]。

2.4 电弧空间内声场分布

电弧空间中声压分布对超声电弧复合焊接效果具有显著的影响。对电弧空间声压分布的正确认识是研究超声电弧复合焊接重要的基础。

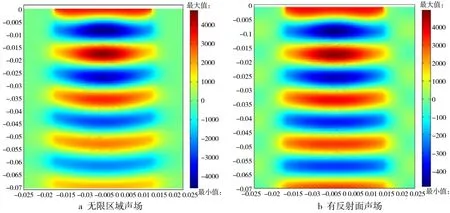

哈尔滨工业大学孙清洁对具有平面发射端的超声-GTAW电弧空间声压分布进行了研究,对比了两种不同情况的声场分布,一种假设超声从发射端发出后在振动前方无反射面,另一种认为在超声振动前端存在反射面,结果表明,两种情况下声场均为中心对称分布,声压最大值出现在辐射端的轴线上。无限区域内声场分布随着距辐射端面距离增加,有散射现象出现,而在有反射面情况下超声散射不明显,见图7[20]。

图7 超声声场计算[20]Fig.7 Calculation of acoustic field

变幅杆端面形状、频率及发射端高度等参数都会对电弧空间中声场分布产生影响。研究表明:频率为28 kHz时,研究范围内近场区对声场谐振特性无影响;提高至40 kHz以后,谐振曲线发生畸变,但发射端高度大于15 mm以后,畸变非常小,可以忽略。频率和变幅杆端面输出振幅提高后,声压幅值增大。变幅杆端面形状变为曲率半径是21 mm的凹面后,声压幅值提高,声场分布得到改善[21]。

对超声-GMAW电弧空间声场研究表明:在发射端-反射端的声场形式下,声场各参量以反射面为起点具有固定的空间分布模式。辐射端高度对声场各参量的幅值影响最大,在声场发生谐振的辐射端高度下,声压、振速和声辐射力的幅值同时达到最大。声压和振速幅值及超声振幅成正比,而声辐射力幅值与振幅变化的平方成正比。声压和振速的幅值与超声发射端直径的平方成正比,声辐射力的幅值与其变化的四次方成正比[19]。

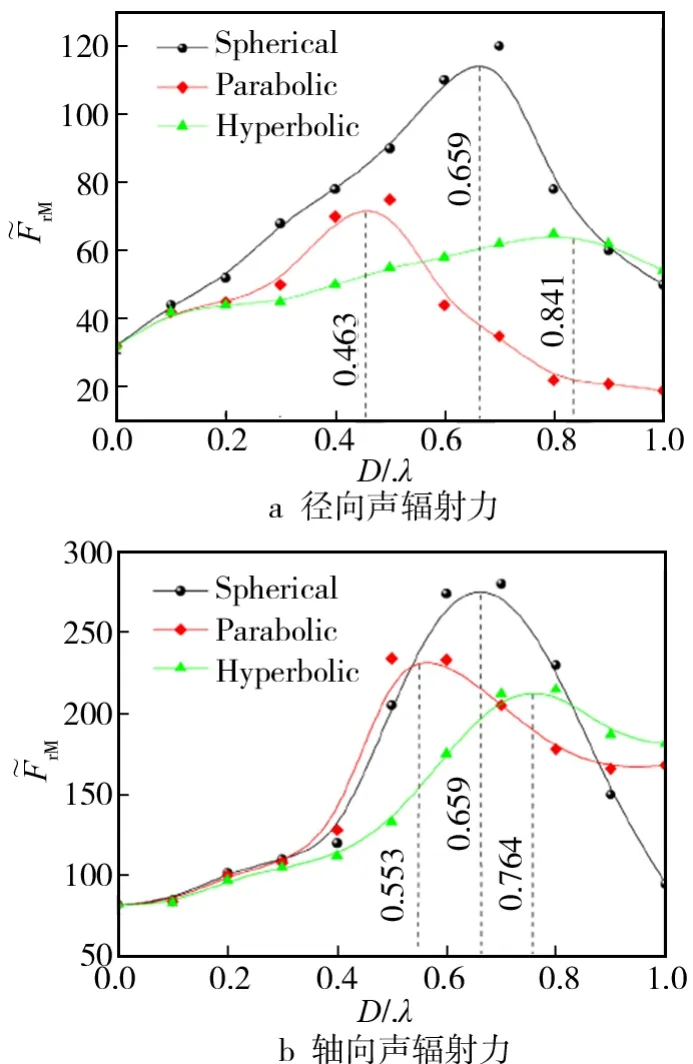

超声辅助电弧是在与电弧同轴方向施加非接触式超声振动,在声发射端与工件之间的区域形成一个声辐射场,电弧在外加超声场作用下,受到声场附加力作用,电弧轴向和径向均出现不同程度的压缩现象,即声拘束效应。声拘束效应对焊接飞溅、熔滴过渡及焊接效率均会产生明显的影响。声场参数对声拘束效应具有明显的影响。通过优化声场,可获得较好的声拘束。结果表明采用小的中心通孔,大的发射端面以及合适的曲率可以有效提高声拘束力。相比于旋转抛物面以及旋转单曲面发射端,球面声发射端对提高声辐射力具有较好的效果,见图8,其中D为发射端深度,λ为空气中声波波长[30]。

图8 3种发射端声辐射力随凹面深度的变化[30]Fig.8 Change of emissive power from 3 transmitting terminals with concave surface

2.5 超声对焊缝微观组织和接头力学性能的影响

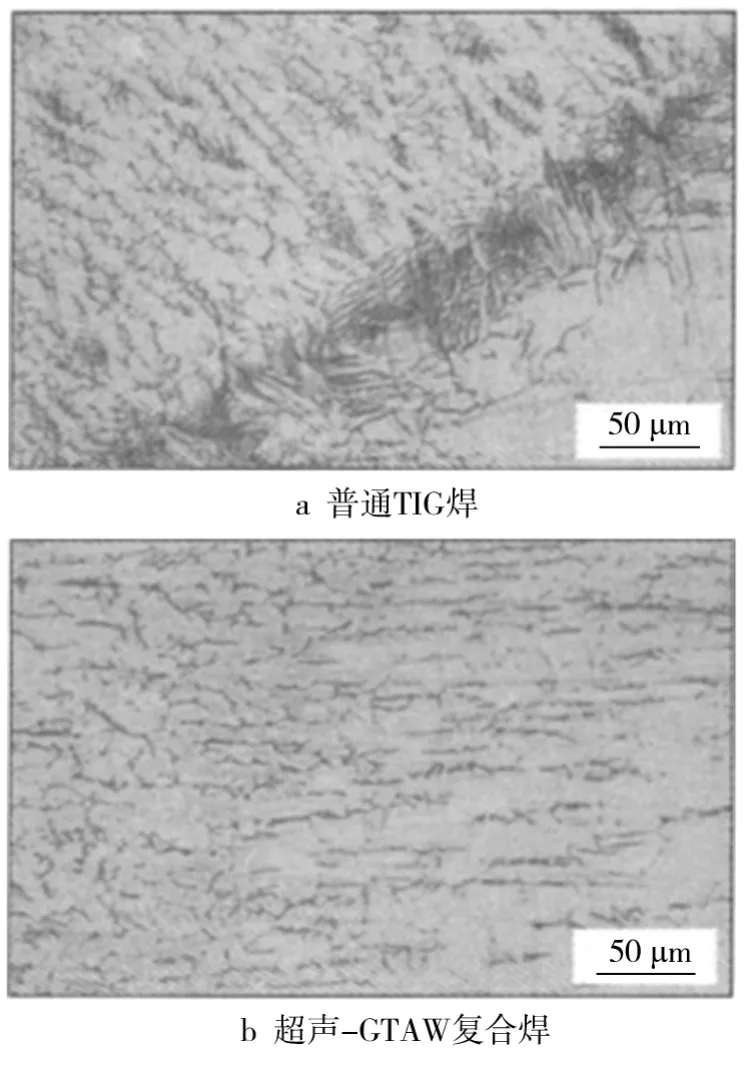

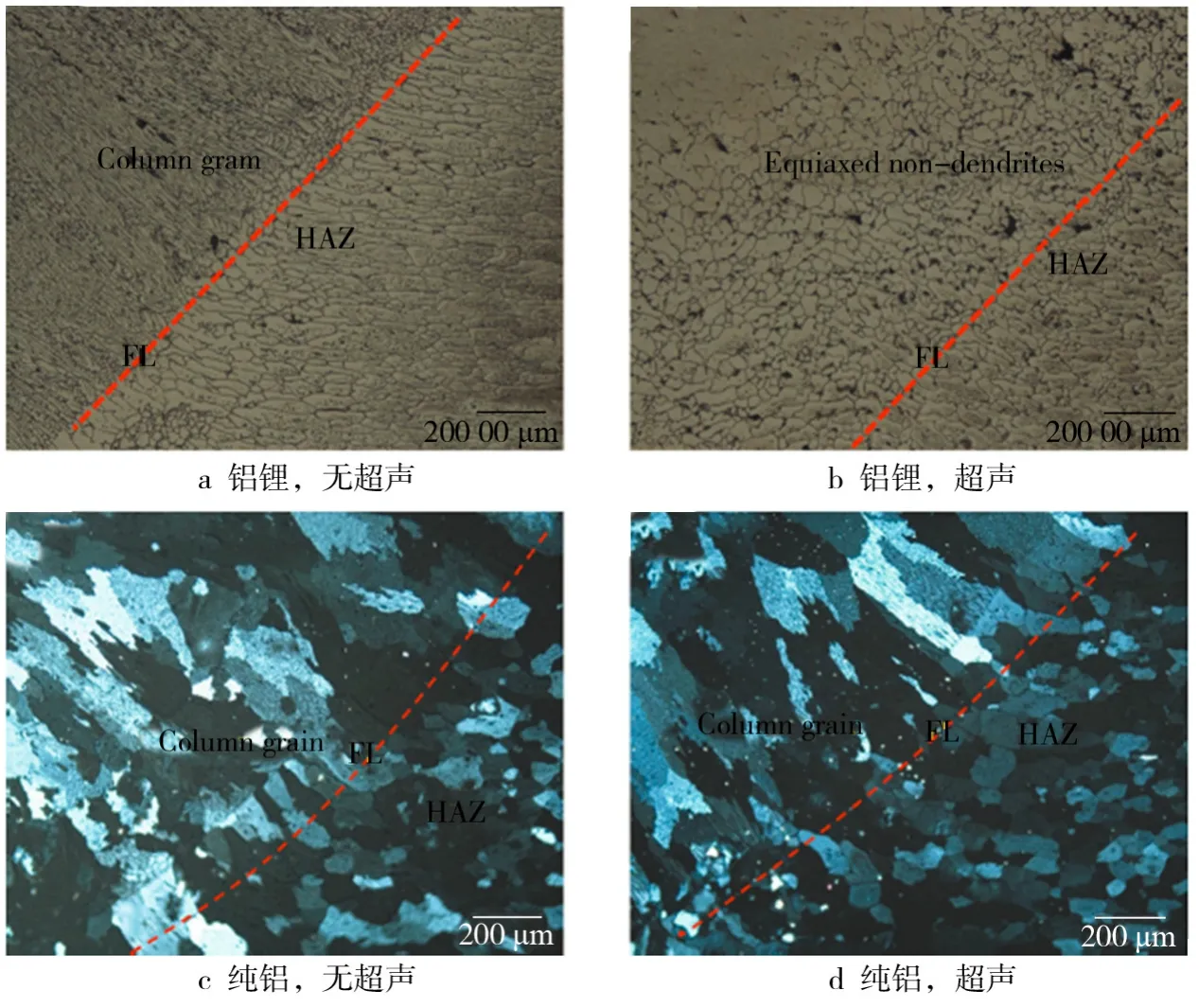

超声与电弧复合后,不仅改变了电弧形态,影响了熔滴过渡,还对最终接头组织及力学性能产生影响。不锈钢超声-GTAW 焊接结果表明,施加超声后熔深有所增加,深宽比增大,焊缝结晶方式由粗大柱状晶转变为细小的树枝晶和等轴晶,晶粒度减小,熔合区组织均匀化,见图9[31]。

图9 焊缝熔合区微观组织[31]Fig.9 Microstructures of fusion zone

对2219, LD10, LF6及ZL114A等多种铝合金材料的超声-交流 TIG复合焊接过程进行研究,发现超声可减小铝合金焊接接头中晶粒尺寸,使熔池金属的结晶方式从树枝晶向等轴晶转变,最终导致接头组织得到改善[32]。超声频率对焊缝微观组织和力学性能有显著的影响,对比了28 kHz及40 kHz两种频率下的2219铝合金超声-GTAW焊接结果,结果表明,超声的施加对于热影响区的回复软化、熔合区尺寸减小、成分均匀化、焊缝中心组织细化作用效果明显;使得第二相在熔合区的分布均匀、形态窄小;使焊缝中间第二相分布均匀,尺寸小且弥散,并且当超声频率为28 kHz时效果最好。超声的施加明显提高了接头的拉伸性能,28 kHz的抗拉强度最高为274.9 MPa,相比于普通TIG提高了12.85%[33]。

采用了普通TIG焊和超声复合TIG焊对2 mm厚度的2195铝锂合金进行了平板对接焊,并对两种焊接接头的显微组织和力学性能进行了研究。结果表明,由于超声的作用效果,超声TIG焊的焊缝具有更加致密的组织,熔合区附近的等轴细晶区域较宽。拉伸性能测试表明,超声TIG焊接头具有较高的拉伸性能,接头强度系数比普通TIG焊提高6.7%,断后伸长率提高1.36%,拉伸接头均断裂在热影响区硬脆的晶界相内,显微硬度测试表明超声TIG焊接头受热影响软化区域较窄[34]。

2014铝合金超声-GTAW焊接结果表明,超声对焊缝中气孔具有明显的影响。施加超声以后焊缝中大气孔数目减少,甚至消失。与普通 GTAW 焊接接头相比,力学性能得到提高[35]。

在超声-GMAW复合焊接研究过程中,发现当焊接热输入增加超过一定范围后,电弧等离子体的压缩率变小,熔滴所受附加力也逐渐降低,这些都显示出温度场对声场特性的不利影响。为了降低温度场对声场造成的持续性影响,哈尔滨工业大学杨春利课题组发明了一种脉冲超声辅助电弧焊,实现超声能量与脉冲电流同相和异相加载。与连续超声相比,脉冲超声辅助电弧焊电弧长度进一步缩短、熔滴尺寸进一步减小、电子温度增大同时熔滴过渡频率也增大。焊缝晶粒细化明显,接头力学性能提高[36]。

3 超声作用于焊丝

日本新泻大学T. Watanabe发明了一种焊丝超声振动的复合焊接方法,超声作用于焊丝并且通过焊丝传入熔池内部。该种方法的优点是设备使用性广,不受焊件尺寸的限制。

3.1 设备特点

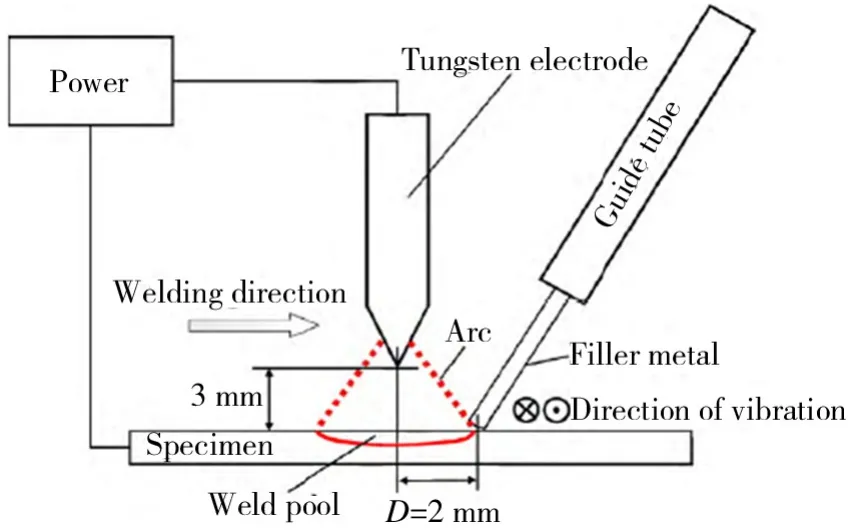

设备示意图见图 10,焊丝通过导管与超声变幅杆相连,超声波作用于焊丝,使焊丝产生超声振动,超声振动通过焊丝传入到熔池内部。

图10 焊丝振动辅助焊接设备示意图[37]Fig.10 Schematic of apparatus for welding with ultrasonic vibration induced by filler metal

3.2 超声对焊缝微观组织和接头力学性能的影响

铁素体不锈钢焊接结果表明,在低焊接速度条件下,施加超声后焊缝内晶粒明显细化,高焊接速度时,施加超声后晶粒细化不明显。接头力学性能测试表明,施加超声后拉伸强度和拉伸断裂伸长率都明显提高[37]。

4 超声工具头作用于固体母材或者焊缝表面

相比于超声与电弧或者焊丝复合,直接将超声工具头作用于固体母材或者焊缝表面技术简单、设备制造容易、超声与电弧或者焊丝之间的干扰较小。超声通过固体母材及焊缝传入焊接熔池,影响熔池的流动及凝固,改善焊缝微观组织,提高接头力学性能。

4.1 设备特点

归纳起来主要有3种焊接方法,相应的设备特点如下。

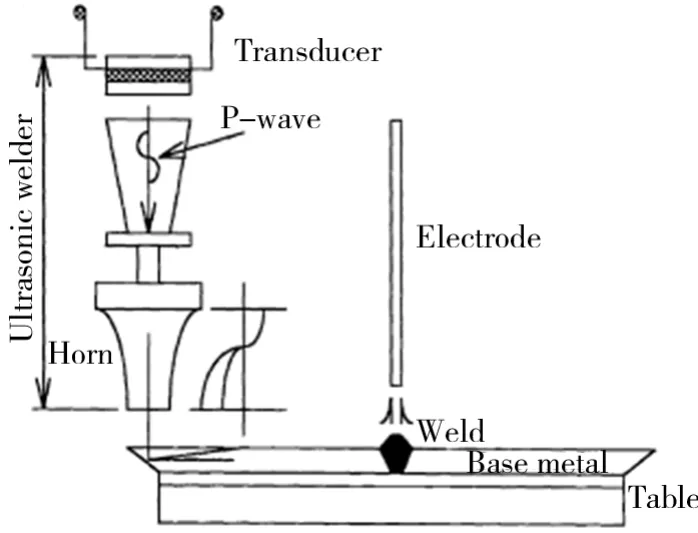

1) 将超声波工具头固定在固体母材上,在焊接过程中超声波通过固体母材传入到熔池内,焊接过程中超声工具头始终固定在母材表面某一位置,熔池和超声工具头之间距离随焊接进行逐渐增大,设备示意图见图11。

图11 超声辅助焊接设备示意图[38]Fig.11 Schematic of ultrasonic assisted welding equipment

2) 在大尺寸板、长距离焊接时,当超声工具头固定在母材表面时,随熔池与超声输入位置之间距离的增大,熔池内声场强度势必会有一定程度的下降,为了克服这一不利影响,哈工大提出随焊超声冲击焊接方法,在焊接过程中利用超声工具头对焊缝表面进行冲击,间断性的超声通过固体母材传入熔池,影响熔池冶金过程,焊接过程中超声输入位置和熔池之间的距离保持不变;对焊缝表面进行超声冲击,不仅可以向熔池内引入间断性超声,避免连续超声对熔池熔体造成的飞溅,同时还起到了焊后冲击处理去应力的作用。设备示意图见图12。

图12 随焊超声冲击焊接试验设备示意图[39]Fig.12 Schematic of experimental apparatus of ultrasonic impact during TIG welding

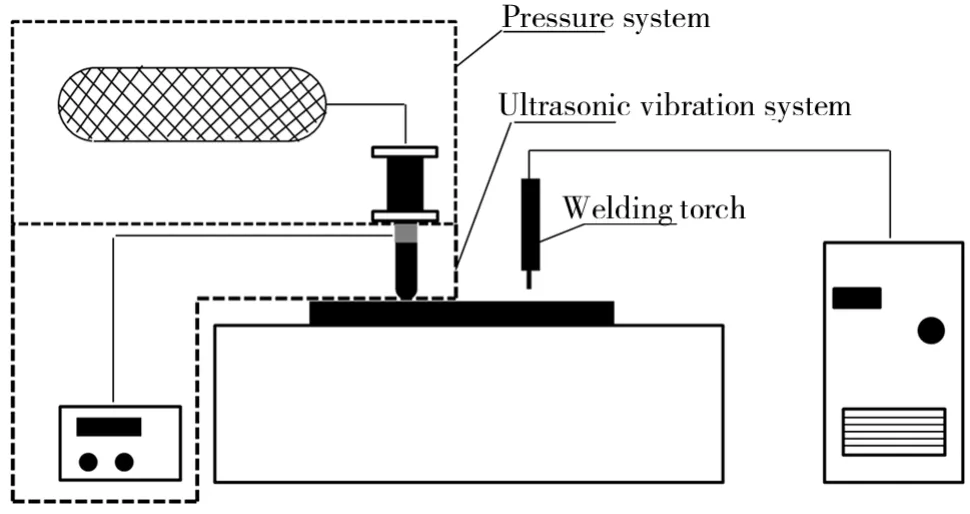

3) 随焊超声冲击焊接方法虽然实现了熔池内间断超声的引进,但是超声工具头不断地对焊缝表面进行机械冲击,对超声工具头具有不利的影响,会引起超声工具头的损耗及破坏。为了解决这一问题,将超声工具头设计为滚动式,在焊接过程中轮式超声工具头在固体母材表面滚动,周期性超声通过固体母材传入熔池,影响熔池流动及凝固,焊接过程中超声输入位置和熔池之间的距离保持不变,设备示意图见图13。

图13 试验设备示意图[40]Fig.13 Schematic of the experimental setup

4.2 超声对焊缝微观组织和接头力学性能的影响

台湾逢甲大学Dai在7075-T6铝合金GTAW焊接过程中,将超声通过固体母材传入熔池,结果表明,施加超声后焊缝区和热影响区晶粒细化,同时焊缝硬度增大[38]。美国田纳西大学 Cui在对不锈钢手工电焊条焊接过程中,从母材背面引入超声,研究表明,施加超声后,可以使焊缝微观组织由柱状晶变为等轴晶[41]。大连理工大学董红刚在铝和不锈钢电弧焊接中通过固体母材向熔池内引入超声,施加超声后焊缝晶粒细化、接头强度明显提高、脆性的金属间化合物含量下降,同时焊缝及热影响区硬度增加[42]。日本学者 Takehiko在不锈钢焊接过程中从固体母材中引入超声,结果表明,施加超声后,接头拉伸强度提高,焊缝内柱状晶宽度下降,一次枝晶间距减小[43]。在铝合金 GTAW 焊接中,利用超声工具头对焊缝表面或者母材表面进行超声冲击,结果表明,焊缝内晶粒细化,第二相更加细小弥散,接头力学性能提高[39]。

4.3 超声细化焊缝晶粒机制分析

在电弧焊过程中施加超声,超声可以细化焊缝晶粒。随着研究的深入,研究重点逐渐侧重于超声细化晶粒机理的分析。在定点焊条件下,研究了超声对铝合金形核的影响。实验过程中熄弧前施加超声,熔池凝固时无超声,2195Al-Li合金及纯铝焊接研究结果表明,超声细化铝锂合金 GTAW 焊缝晶粒的机制主要是超声增加了铝锂合金 GTAW 焊熔池内异质形核率,见图 14。纯铝熔池内异质形核点较少,因此纯铝GTAW焊缝组织无明显细化。

在定点焊条件下,研究了超声对铝合金晶粒破碎的影响。在熔池凝固阶段施加超声,利用纯铝为研究对象,以排除异质形核对晶粒细化的影响。结果表明铝合金熔池凝固过程中,超声可以打碎晶粒[44]。

图14 铝合金焊缝熔合区附近微观组织[40]Fig.14 Microstructures around the fusion zone of Al alloy

5 结语

根据以上对超声辅助电弧焊技术研究的总结,可以得出如下结论。

1) 对于所有的超声复合技术,如电弧超声、电弧与超声同轴复合、超声作用于焊丝以及超声作用于固体母材或者焊缝表面,最后都可以改善焊缝微观组织,提高接头力学性能。

2) 每一种超声复合焊接方法的作用机制虽然都有了初步的研究,但是研究不深入。对每一种超声复合焊接方法的作用本质需进一步研究。

3) 虽然每一种超声电弧复合焊接方法都取得了一定的焊接效果,展示出了较好的应用前景,但是距实际产业化应用还存在一定距离。超声电弧复合焊接设备的研制是限制产业化应用的一大因素,设备应具有较高的稳定性同时要简便化。

[1] 闫久春, 杨春利, 刘会杰, 等. 超声复合焊接研究现状及科学问题[J]. 机械工程学报, 2015, 51(24): 41—49.YAN Jiu-chun, YANG Chun-li, LIU Hui-jie, et al. Overview on Ultrasonic-Assisted Welding and Its Scientific Issues[J]. Journal of Mechanical Engineering, 2015,51(24): 41—49.

[2] 吴敏生, 段向阳, 李路明, 等. 电弧超声的激发及其特性研究[J]. 清华大学学报(自然科学版), 1999, 39(6):110—112.WU Min-sheng, DUAN Xiang-yang, LI Lu-ming, et al.Study of Arc-Ultrasonic Excitation and Its Characteristics[J]. Journal of Tsinghua University (Science & Technology), 1999, 39(6): 110—112.

[3] 周荣林, 郭德伦, 李从卿, 等. TC4钛合金电弧超声TIG焊[J]. 焊接学报, 2004, 25(6): 97—98.ZHOU Rong-lin, GUO De-lun, LI Cong-qing, et al.Arc-Ultrasonic Tungsten Inert Gar Arc Welding of TC4Ti Alloy[J]. Transactions of the China Welding Institution,2004, 25(6): 97—98.

[4] HE Long-biao, YANG Ping, LI Lu-ming, et al. The Ultrasonic Characteristics of High Frequency Modulated Arc and Its Application in Material Processing[J]. Ultrasonics, 2014, 54(8): 2178—2183.

[5] HE Long-biao, WU Min-sheng, LI Lu-ming, et al. Ultrasonic Generation by Exciting Electric Arc: A Tool for Grain Refinement in Welding Process[J]. Applied Physics Letters, 2006, 89(13): 33.

[6] 何龙标, 李路明, 吴敏生. 电弧超声的传播特征及其对熔合区的影响[J]. 焊接学报, 2010, 31(8): 5—8.HE Long-biao, LI Lu-ming, WU Min-sheng. Propagating Feature of Arc Ultrasonic and Its Effect on Bond Area[J].Transactions of the China Welding Institution, 2010, 31(8): 5—8.

[7] 张春雷, 吴敏生. 高频调制电弧超声发射及其物理特性[J]. 焊接学报, 2001, 22(1): 75—78.ZHANG Chun-lei, WU Min-sheng. High-frequency Modulated Arc as an Ultrasonic Generator and Its Physical Property[J]. Transactions of the China Welding Institution, 2001, 22(1): 75—78.

[8] 何龙标, 李路明, 吴敏生. 高频调制电弧的声学特性及其细化焊缝组织的应用[J]. 应用声学, 2010, 29(3):222—226.HE Long-biao, LI Lu-ming, WU Min-sheng. The Acoustic Characteristics of High Frequency Modulated Arc and Its Application in Welding Structure Refinement[J]. Applied Acoustics, 2010, 29(3): 222—226.

[9] WANG Jian-jun, HONG Xiao-ou. Research on Twin-Arc TIG Welding with Ultrasonic Excitation and Its Effect to Weld[J]. Key Engineering Materials, 2011, 974(450):300—303.

[10] LEI Yu-cheng, LUO Ya, GONG Chen-cheng, et al. Effect of Traces of CO2on Arc-Ultrasonic TIG-Welded MGH956 Alloy[J]. Materials & Manufacturing Processes,2014, 29(8): 1004—1010.

[11] CHEN Xi-zhang, SHEN Zheng, WANG Jing-jun, et al.Effects of an Ultrasonically Excited TIG Arc on CLAM Steel Weld Joints[J]. International Journal of Advanced Manufacturing Technology, 2012, 60(5/6/7/8): 537—544.

[12] LEI Yu-cheng, XUE Hou-lu, HU Wen-xiang, et al. Effect of Arc Ultrasonic Vibration on Microstructure of Joint of Plasma Arc Welding of SiC/6061Al[J]. Science & Technology of Welding & Joining, 2013, 16(7): 575—580.

[13] 雷玉成, 薛厚禄, 胡文祥, 等. 超声频电弧对SiCp/6061Al等离子弧焊缝微观组织的影响[J]. 焊接学报, 2011, 32(4): 9—12.LEI Yu-cheng, XUE Hou-lu, HU Wen-xiang, et al. Effect of Ultrasonic Frequency Arc on Microstructures of Joint in Plasma Arc Welding of Sic/Al Mmcs[J]. Transactions of the China Welding Institution, 2011, 32(4): 9—12.

[14] 邱灵. 高频脉冲变极性电弧特性及其对焊接接头性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2007.QIU Ling. High-Frequency Pulse Modulated Variable Polarity Arc Characteristic and Its Effect on Properties of Welded Joints [D]. Harbin: Harbin Institute of Technology, 2007.

[15] QI Bo-jin, YANG Ming-xuan, CONG Bao-qiang, et al.The Effect of Arc Behavior on Weld Geometry by Highfrequency Pulse GTAW Process with 0Cr18Ni9Ti Stainless Steel[J]. International Journal of Advanced Manufacturing Technology, 2013, 66(9/10/11/12): 1545—1553.

[16] 从保强, 齐铂金, 周兴国, 等. 超声频脉冲方波电流对2219铝合金焊缝组织和力学性能的影响[J]. 金属学报,2009, 45(9): 1057—1062.CONG Bao-qiang, QI Bo-jin, ZHOU Xing-guo, et al. Influences of Ultrasonic Pulse Square-Wave Current Parameters on Microstructures and Mechanical Properties of 2219 Aluminum Alloy Weld Joints[J]. Acta Metallurgica Sinica, 2009, 45(9): 1057—1062.

[17] QI Bo-jin, LI Wei, CONG Bao-qiang, et al. The Effect of Hybrid Ultrasonic Pulse Current Parameters on VPTIG Arc Pressure and Weld Formation[J]. Materials Science Forum, 2011, 704/705: 770—774.

[18] MORISADA Y, FUJII H, INAGAKI F, et al. Development of High Frequency Tungsten Inert Gas Welding Method[J]. Materials & Design, 2013, 44: 12—16.

[19] 范阳阳. 超声-GMAW 复合焊接方法及其熔滴过渡行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.FAN Yang-yang. Research on Ultrasonic Assisted Gas Metal Arc Welding and Metal Transfer Behaviour[D].Harbin: Harbin Institute of Technology, 2011.

[20] 孙清洁. 超声-TIG电弧复合焊接方法及电弧行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.SUN Qing-jie. Research on Ultrasonic-Arc Behaviors and Ultrasonic Assisted TIG Welding Method[D]. Harbin:Harbin Institute of Technology, 2010.

[21] 袁鹤然. 铝合金超声-交流TIG复合焊电弧行为与接头组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.YUAN He-ran. Research on Arc Behaviors and Joint Microstructure & Properties in Ultrasonic Assisted Ac TIG Welding of Aluminum Alloy[D]. Harbin: Harbin Institute of Technology, 2014.

[22] 谢伟峰. 超声-电弧等离子体作用机制及焊接特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.XIE Wei-feng. Research on Ultrasonic-arc Plasma Interaction Mechanism and Welding Characteristics[D]. Harbin: Harbin Institute of Technology, 2016.

[23] FAN Yang-yang, LIN San-bao, YANG Chun-li, et al.Research on Arc Characteristics and Metal Transfer Modes of Ultrasonic Assisted GMAW Process[J]. China Welding, 2011, 20(3): 17—21.

[24] FAN Cheng-lei, YANG Chun-li, LIN San-bao, et al. Arc Characteristics of Ultrasonic Wave-Assisted GMAW[J].Welding Journal, 2013, 92(12): 375—380.

[25] SUN Qing-jie, LIN San-bao, YANG Chun-li, et al. The Arc Characteristic of Ultrasonic Assisted TIG Welding[J].China Welding, 2008, 17(4): 52—57..

[26] 孙清洁, 林三宝, 杨春利, 等. 超声钨极氩弧复合焊接电弧压力特征研究[J]. 机械工程学报, 2011, 47(4):53—57.SUN Qing-jie, LIN San-bao, YANG Chun-li, et al. Characteristic of Arc Pressure in Ultrasonic-TIG Hybrid Welding[J]. Journal of Mechanical Engineering, 2011,47(4): 53—57.

[27] 谢伟峰, 范成磊, 杨春利, 等. 超声复合电弧声调控特性研究[J]. 物理学报, 2015, 64(9): 412—420.XIE Wei-feng, FAN Cheng-lei, YANG Chun-li, et al.Characteristics of Acoustic-Controlled Arc in Ultrasonic Wave-Assisted Arc[J]. Acta Physica Sinica, 2015, 64(9):412—420.

[28] FAN Yang-yang, FAN Cheng-lei, YANG Chun-li, et al.Research on Short Circuiting Transfer Mode of Ultrasonic Assisted GMAW Method[J]. Science & Technology of Welding & Joining, 2012, 17(3): 186—190.

[29] FAN Yang-yang, YANG Chun-li, LIN San-bao, et al.Ultrasonic Wave Assisted GMAW[J]. Welding Journal,2012, 91(3): 91—99.

[30] XIE Wei-feng, FAN Cheng-lei, YANG Chun-li, et al.Effect of Acoustic Field Parameters on Arc Acoustic Binding During Ultrasonic Wave-assisted Arc Welding[J].Ultrason Sonochem, 2016, 29: 476—484.

[31] 范阳阳, 孙清洁, 杨春利, 等. 基于超声振动的 304不锈钢TIG焊接[J]. 焊接学报, 2009, 30(2): 91—94.FAN Yang-yang, SUN Qing-jie, YANG Chun-li, et al.TIG Welding of the Stainless Steel 304 Based on the Ultrasonic Vibration[J]. Transactions of the China Welding Institution, 2009, 30(2): 91—94.

[32] 葛一凡. 不同铝合金材料及薄壁铝合金管超声 TIG复合焊工艺性能研究[D]. 哈尔滨: 哈尔滨工业大学,2013.GE Yi-fan. Study on Ultrasonic-TIG Welding Process Performance of Different Aluminum Alloys and Thin-Walled Aluminum Tubes[D]. Harbin: Harbin Institute of Technology, 2013.

[33] 王艳红. 2219铝合金超声-TIG复合焊中超声频率的影响[D]. 哈尔滨: 哈尔滨工业大学, 2012.WANG Yan-hong. The Effect of Ultrasonic Frequency in Ultrasonic Assisted TIG Welding For 2219 Aluminum Alloy[D]. Harbin: Harbin Institute of Technology, 2012.

[34] 张玉岐, 杨春利, 林三宝, 等. 2195铝锂合金超声 TIG焊的组织与性能分析[J]. 焊接学报, 2015, 36(10): 53—56.ZHANG Yu-qi, YANG Chun-li, LIN San-bao, et al. Microstructure and Mechanical Properties of Ultrasonic Assisted TIG Welding of 2195 Al-Li Alloy[J]. Transactions of the China Welding Institution, 2015, 36(10): 53—56.

[35] YUAN He-ran, LIN San-bao, YANG Chun-li, et al. Microstructure and Porosity Analysis in Ultrasonic Assisted TIG Welding of 2014 Aluminum Alloy[J]. China Welding, 2011, 20(1): 39—43.

[36] XIE Wei-feng, FAN Cheng-lei, YANG Chun-li, et al.Pulsed Ultrasonic-wave-assisted GMAW of 7A52 Aluminum Alloy[J]. Welding Journal, 2016, 95(7): 239—247.

[37] WATANABE T, SHIROKI M, YANAGISAWA A, et al.Improvement of Mechanical Properties of Ferritic Stainless Steel Weld Metal by Ultrasonic Vibration[J]. Journal of Materials Processing Technology, 2010, 210(12):1646—1651.

[38] DAI Wen-long. Effects of High-intensity Ultrasonic-wave Emission on the Weldability of Aluminum Alloy 7075-T6[J]. Materials Letters, 2002, 57(16/17): 2447— 2454.

[39] 陈琪昊, 林三宝, 杨春利, 等. 随焊超声冲击对 2A14铝合金 TIG焊接接头显微组织和力学性能的影响[J].中国有色金属学报, 2016, 26(10): 2071—2077.CHEN Qi-hao, LIN San-bao, YANG Chun-li, et al. Effect of Ultrasonic Impact During Welding on Microstructures and Mechanical Properties of TIG Welded Joint of 2A14 Aluminum Alloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(10): 2071—2077.

[40] CHEN Qi-hao, LIN San-bao, YANG Chun-li, et al. Effect of Ultrasound on Heterogeneous Nucleation in TIG Welding of Al-Li Alloy[J]. Acta Metallurgica Sinica,2016, 29(12): 1081—1088.

[41] CUI Yan, XU Cai-lu, HAN Qing-you. Microstructure Improvement in Weld Metal Using Ultrasonic Vibrations[J]. Advanced Engineering Materials, 2010, 9(3): 161—163.

[42] DONG Hong-gang, YANG Li-qun, DONG Chuang, et al.Improving Arc Joining of Al to Steel and Al to Stainless Steel[J]. Materials Science & Engineering A, 2012, 534:424—435.

[43] WATANABE T, OOKAWARA S, SEKI S, et al. The Effect of Ultrasonic Vibration on the Mechanical Properties of Austenitic Stainless Steel Weld[J]. Quarterly Journal of the Japan Welding Society, 2003, 21(2):249—255.

[44] CHEN Qi-hao, LIN San-bao, YANG Chun-li, et al. Grain Fragmentation in Ultrasonic-assisted TIG Weld of Pure Aluminum[J]. Ultrason Sonochem, 2017, 39: 403—413.

Application of Ultrasonic in Arc Welding

FAN Cheng-lei,CHEN Qi-hao,LIN San-bao,YANG Chun-li

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

There are more and more applications for ultrasonic field in the arc welding process. Ultrasound could effectively improve the arc shape, droplet transfer and weld microstructure. Finally, the mechanical properties of welded joints are improved. The application of ultrasonic in the process of arc welding is mainly related to the method of ultrasonic application.Different ultrasonic application methods have different characteristics. Ultrasonic assisted arc welding can be divided into different types according to different ultrasonic input methods. This paper mainly reviewed the characteristics and the latest research progress of four ultrasonic assisted arc welding methods: arc ultrasonic technique, coaxial recombination of ultrasonic and arc, application of ultrasonic on welding wire or application of ultrasonic tool heads on solid base metal or weld surface.The characteristics of equipment, microstructure and mechanical properties were investigated. The research progress was summarized, and its development prospect and orientation was analyzed at last.

arc welding; ultrasonic; microstructure; mechanical properties

2017-11-16

国家自然科学基金(51675130)

范成磊(1976—),男,博士,副教授,主要研究方向为高效焊接及焊接质量控制。

10.3969/j.issn.1674-6457.2018.01.007

TG457.14

A

1674-6457(2018)01-0057-10