热老化对316LN不锈钢焊缝微观组织和冲击性能的影响

罗 强,刘思维,陈 勇,周 军,何 琨

(中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610041)

热老化对316LN不锈钢焊缝微观组织和冲击性能的影响

罗 强,刘思维,陈 勇,周 军,何 琨

(中国核动力研究设计院 反应堆燃料及材料重点实验室,成都 610041)

为研究核电站主管道316LN不锈钢焊缝的热老化,开展了316LN不锈钢在400℃下15000h的加速热老化实验。采用TEM和HREM研究热老化后焊缝微观组织演变,利用冲击实验测定不同热老化时间下焊缝夏比冲击性能;以夏比冲击功作为热老化脆化参量,通过拟合法获得了焊缝热老化脆化动力学公式,利用热老化动力学公式预测焊缝在实际运行温度下服役60年内的夏比冲击功变化。结果表明:经1000h热老化后焊缝中的铁素体已经发生了调幅分解,形成了富Fe的α相和富Cr的α′相,同时在铁素体内析出了G相;焊缝中铁素体调幅分解和G相析出导致焊缝冲击功随时间延长而不断下降;夏比冲击功预测结果显示在运行25年内冲击功下降较快, 随后的运行过程中下降过程趋缓。

316LN焊缝;热老化;调幅分解;冲击性能

奥氏体不锈钢在核电站一回路运行环境具有优良的力学性能和抗腐蚀性能,广泛用作压水堆核电站一回路管道材料。在主管道焊接时,为避免产生裂纹以及改善焊缝抗腐蚀性能,奥氏体不锈钢焊缝中通常要求含有5%~12%(体积分数,下同)的铁素体[1-3]。铸造奥氏体不锈钢(Cast Austenitic Stainless Steel, CASS)大量研究发现[4-6],在核电站运行环境下长期服役,CASS中的铁素体相会析出第二相,导致材料发生热老化脆化,因此,奥氏体不锈钢焊缝在服役过程中存在热老化脆化的风险。

我国第三代压水堆主管道是由超低碳控氮奥氏体不锈钢316LN 整体锻造而成,通过合金成分的恰当匹配和控制热锻工艺消除了铁素体相,但管道焊缝中仍然含有5%~15%的铁素体[7],因此,主管道奥氏体不锈钢焊缝在核电厂运行环境下的热老化脆化是亟须关注的问题之一。目前,国内很少关注主管道焊缝热老化行为,针对实际服役的主管道焊缝的性能退化规律和性能预测方面的报道较少,为了获得主管道316LN焊缝在核电站运行温度下的热老化变化规律,确保主管道寿期内的安全可靠性,有必要开展主管道316LN焊缝热老化研究工作。

本工作对主管道316LN 不锈钢焊缝热老化性能进行了实验,研究了在400℃下经15000h 加速热老化过程中焊缝微观组织演化和冲击性能的变化规律,并预测了主管道焊缝在核电站一回路热管段320℃和冷管段288℃下60年寿期内材料性能随时间的变化,研究结果可为压水堆核电站主管道焊缝的热老化性能评价提供一定的参考与经验反馈。

1 实验材料与方法

1.1 实验材料

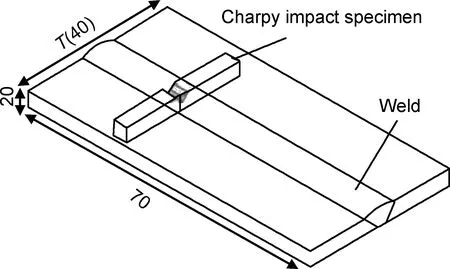

实验用材为主管道316LN不锈钢焊缝。焊缝的焊接形式为锻造管环母材对接焊,圆环外径和内径尺寸分别为φ957mm和φ786mm,坡口形式为V型,焊丝为φ4mm的316L不锈钢,焊接工艺为热丝TIG自动焊,焊接速率和电压分别为135mm/min,11V。316LN基体和 316L焊丝化学成分见表1。焊缝主要由奥氏体相和铁素体相组成,铁素体表现形式为蠕虫状、带状和针状形貌(图1)。同时沿焊缝管道外表面约1/4T处截取70mm×40mm×20mm(焊缝位于试样中心位置)的试样用于热老化实验(图2)。

1.2 热老化条件

由于实际服役条件下不锈钢焊缝热老化速率很缓慢,并且当热老化温度低于400℃时,其热老化机理与服役温度下的热老化机理相同[8],因此本工作开展316LN焊缝在400℃下的加速热老化实验。实验设备为箱式热老化炉,实验过程中对实验样品温度进行在线监测,热老化时间分别为1000,3000,6000,10000,15000h。

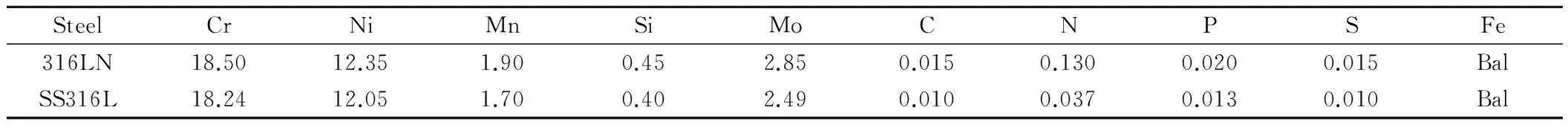

表1 316LN母材和SS316L焊丝化学成分(质量分数/%)Table 1 Chemical compositions of 316LN base metal and SS316LN filler wire (mass fraction/%)

图1 316LN 不锈钢焊缝显微组织 (a)蠕虫状铁素体;(b)针状铁素体Fig.1 Microstructures of type 316LN stainless steel weld (a)vermicular ferrite;(b)acicular ferrite

图2 夏比冲击样品示意图Fig.2 Schematic diagram showing the Charpy impact specimen

1.3 组织及性能测试

采用Tecnai G2 F20 S-TWIN型透射电镜(TEM)观察热老化316LN焊缝微观组织演变,TEM样品的制备过程如下:首先将热老化前后焊缝研磨制成0.08mm厚薄片,然后电解双喷至穿孔。双喷液体积比为硫酸∶甲醇=1∶4,电压为20V,温度为10℃。从热老化后的焊接接头上切取标准的夏比冲击样品(图2),测量在不同热老化时间后焊缝的室温冲击性能,采用扫描电镜(SEM)观察冲击试样断口形貌。

2 结果与分析

2.1 微观组织

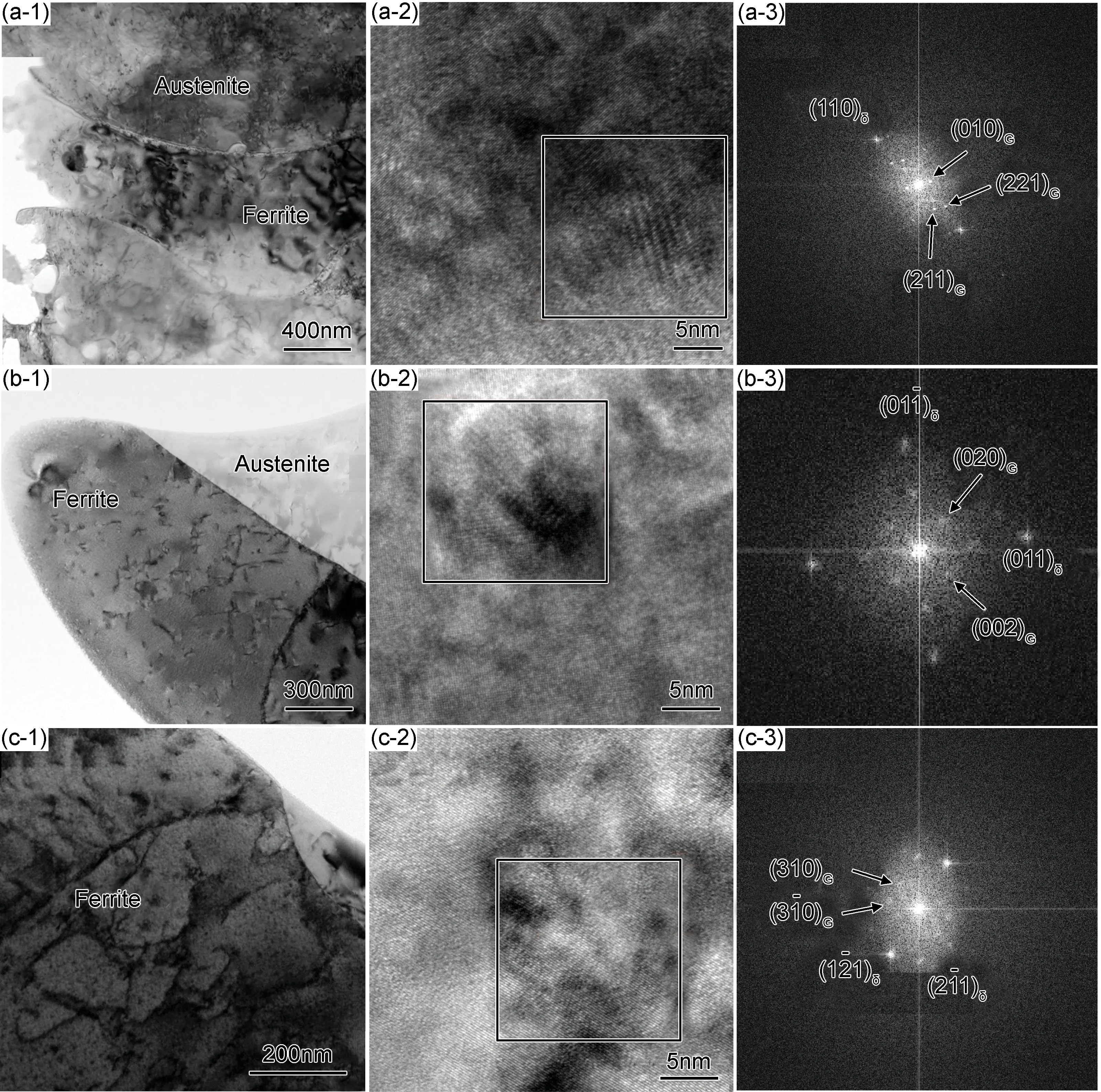

图3为316LN不锈钢焊缝原始态以及400℃分别热老化1000h和10000h后铁素体相TEM图。可以看出,热老化后铁素体内均出现了黑白相间的斑驳组织和颗粒状析出物,且析出物尺寸随着热老化时间的延长而增大。同类不锈钢热老化研究结果表明[9-11],这些黑白相间的斑驳组织为铁素体发生调幅分解后形成的富Fe的α相和富Cr的α′相。为了确定颗粒状的析出物,对热老化材料铁素体的微观组织进行进一步观察,结果如图4所示,从HRTEM图中方框区域的Fourier变换(FFT)花样分析结果表明,热老化后焊缝铁素体颗粒状析出物为G相。

图3 316LN不锈钢焊缝热老化后铁素体相TEM图 (a)原始态;(b)1000h;(c)10000hFig.3 TEM images of the ferrite in 316LN stainless steel weld after thermal aging (a)as-welded;(b)1000h;(c)10000h

图4 316LN不锈钢焊缝在400℃经1000h(a),3000h(b)和10000h(c)热老化后的微观组织(1)低倍TEM照片;(2)δ铁素体的HRTEM图;(3)HRTEM图中的FFT花样Fig.4 Microstructures of 316LN stainless steel weld at 400℃ after thermal aging for 1000h(a),3000h(b) and 10000h(c) (1)low-magnitude photograph of TEM;(2)HRTEM image of δ-ferrite;(3)FFT of HRTEM

2.2 室温冲击性能

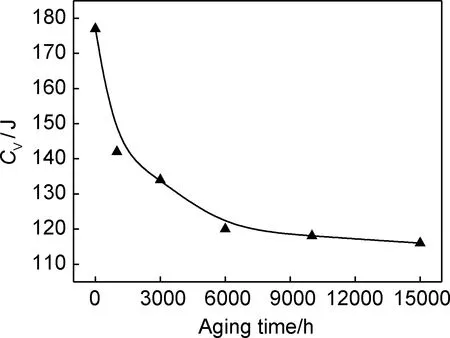

图5是316LN焊缝在400℃不同热老化时间下的室温夏比冲击功。由图5可知,316LN不锈钢焊缝的室温夏比冲击功随时间延长不断下降,而且在热老化前期下降幅度较大,随热老化时间延长,夏比冲击功下降速率趋缓。热老化15000h后,冲击功值已下降了37.3%。图6为热老化前后316LN不锈钢焊缝的冲击断口形貌。可以看出:未热老化试样(图6(a))断口存在大量的韧窝,韧窝内有第二相粒子,属于韧性断裂;热老化后15000h(图6(b))断口出现较明显的解理断裂特征。

研究表明[11,12],焊缝夏比冲击韧性降低是由于热老化后铁素体硬化使得冲击时在铁素体区更早断裂造成的,根本原因是热老化后铁素体中发生调幅分解析出的富含Fe的α和富含Cr的α′或G相(图3,4)增加了位错运动的阻力,使得位错通过滑移运动变得更加困难,从而导致了热老化焊缝冲击韧性降低;并且由于焊缝铁素体中析出物尺寸随着温度升高而增大(图3),造成了焊缝冲击韧性随时间延长而降低。

图5 400℃时316LN不锈钢焊缝的夏比冲击功随热老化时间变化Fig.5 Change in Charpy energy of type 316LN stainless steel weld at 400℃ after thermal aging for different time

图6 400℃时316LN不锈钢焊缝热老化前后冲击断口形貌 (a)原始态;(b)15000hFig.6 Fracture morphologies of 316LN stainless steel before (a) and after (b) thermal aging for 15000h at 400℃

2.3 冲击性能预测

根据316LN焊缝不同热老化时间下的冲击性能变化图(图5),采用最小二乘法数据拟合获得了如式(1)所示关系式。

lgCv=2.0569+0.1911[1-tanh(lgt-2.5)]

(1)

式中:Cv为夏比冲击功;t为时间。

为了研究Cv下降规律,以最高热老化温度400℃为基准, 定义热老化因子P如下[13,14]:

(2)

式中Q为热老化激活能,316LN不锈钢焊缝Q值为113kJ/mol[10]。

通过式(2)可以将温度和时间的影响统一为一个因子,400℃下夏比冲击功随热老化因子P变化的拟合公式为:

lgCv=2.0569+0.1911[1-tanh(P-2.5 )]

(3)

式(3)即为316LN不锈钢焊缝以室温夏比冲击功表示的热老化脆化预测方程式,对于已经在运行的316LN焊缝,已知服役温度和时间便可通过式(2)求得热老化因子,进一步通过式(3)可以预测当时的夏比冲击功值,从而获知该材料的热老化程度。

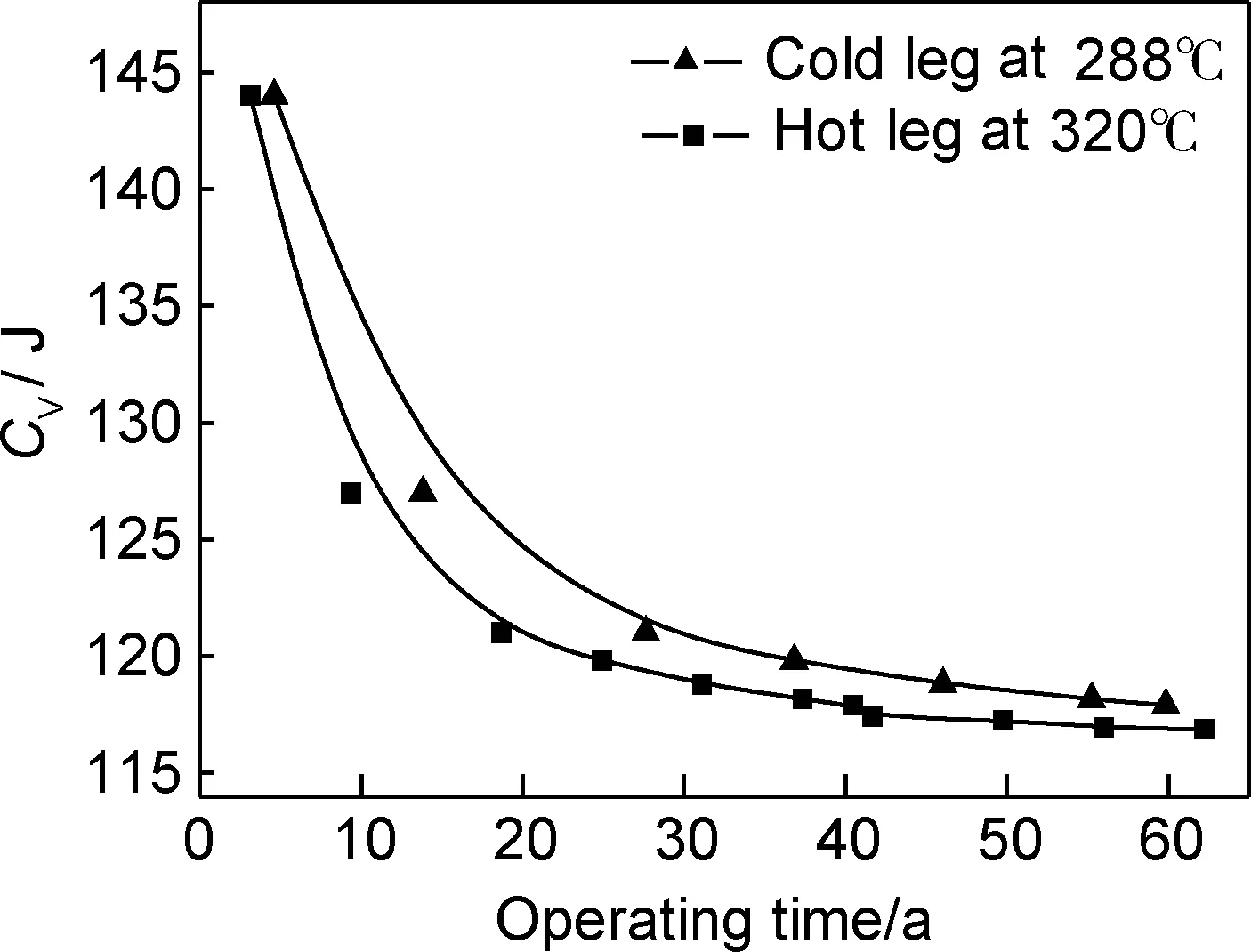

以核电站主管道316LN不锈钢冷管段焊缝(288℃)和热管段焊缝(320℃) 为例,预测了焊缝服役60年内室温夏比冲击功的变化(图7)。由图7可见, 热管段焊缝的夏比冲击功在运行过程中一直低于冷管段焊缝,说明热管段焊缝老化程度高于冷管段焊缝。在运行25 年内冲击功下降较快,随后的运行过程中下降过程趋缓,至设计寿命60 年时,热管段和冷管段焊缝的夏比冲击功分别约为116J和118J。

图7 316LN不锈钢焊缝在运行过程中夏比冲击功预测值Fig.7 Estimated values of Chary impact energy for 316LN weld during operation process

3 结论

(1)热老化1000h后,316LN焊缝铁素体内发生调幅分解形成了富Fe的α相和富Cr的α′相,同时在铁素体内有G相析出;铁素体内析出相的尺寸随着热老化时间延长而增大。

(2)316LN焊缝的室温夏比冲击功均随热老化时间延长不断下降,而且在热老化前期下降幅度较大,随热老化时间延长,夏比冲击功下降速率趋缓。

(3)以400℃热老化为基准,将温度和时间对热老化的影响转化为热老化因子P,得出316LN焊缝室温夏比冲击功随热老化因子P的变化预测公式。

(4)通过预测公式预测了316LN冷管段焊缝(288℃)和热管段焊缝(320℃)在核电站实际运行温度下服役60年期间,其夏比冲击功随运行时间的变化,预测结果可知在运行25年内夏比冲击功下降较快,随后的运行过程中下降程度比较缓慢。

[1] 杨文斗.反应堆材料学[M].北京:原子能出版社,2009.

YANG W D.Reactor materials[M].Beijing:Atomic Energy Press,2009.

[2] 王永强,李娜,杨滨,等.核电管道不锈钢中σ相的退火消除及脆性恢复[J].材料工程,2016,44(5):29-36.

WANG Y Q, LI N, YANG B,et al.Annealing induced removing of σ phase and recovery of embrittlement in stainless steel used for nuclear power plant pipes[J]. Journal of Materials Engineering, 2016,44(5): 29-36.

[3] 郎宇平,陈海涛,翁宇庆,等.热力学计算在高氮奥氏体不锈钢研究中的应用[J].材料工程,2013(5):16-22.

LANG Y P,CHEN H T,WENG Y Q,et al.Applications of Thermo-Calc in research of high nitrogen austenitic stainless steels[J].Journal of Materials Engineering,2013(5):16-22.

[4] CHOPRA O K,AYRAULT G.Aging degradation of cast stainless steel:status and program[J].Nuclear Engineering and Design,1985,86(1):69-77.

[5] GOTO T,NAITO T,YAMAOKA T.A study on NDE method of thermal aging of cast duplex stainless steels [J].Nuclear Engi-neering and Design,1998,182(2):181-192.

[6] YAMADA T,OKANO S,KUWANO H.Mechanical property and microstructural change by thermal aging of SCS14A cast duplex stainless steel [J].Journal of Nuclear Materials,2006,350(1):47-55.

[7] 王明家,马千,李景丽,等.热老化对核级316LN锻造控氮奥氏体不锈钢微观组织及性能的影响[J].燕山大学学报,2013,37(5): 385-388.

WANG M J,MA Q,LI J L,et al.Influence of thermal aging on microstructure and mechanical properties of nuclear grade 316LN forged austenitic stainless steel[J].Journal of Yanshan University,2013,37(5):385-388.

[8] 李时磊,王艳丽,李树肖,等.长期热老化对铸造奥氏体不锈钢组织和性能的影响[J].金属学报,2000,46(10): 1186-1191.

LI S L,WANG Y L,LI S X,et al.Effect of long term aging on the microstructure and mechanical properties of cast austenitic stainless steels[J].Acta Metallurgica Sinica,2000,46(10):1186-1191.

[9] CHANDRA K,KAIN V,RAJA V S,et al.Low temperature thermal ageing embrittlement of austenitic stainless steel welds and its electrochemical assessment[J].Corrosion Science,2012,54:278-290.

[10] CHANDRA K,KAIN V,BHUTANI V.Low temperature thermal aging of austenitic stainless steel welds: kinetics and effects on mechanical properties[J].Materials Science and Engineering: A,2012,534:163-175.

[11] 郑凯,王艳丽,李时磊,等.长期热老化后Z3CN20-09M不锈钢的微观组织与拉伸断裂行为[J].金属学报,2013,49(2):175-180.

ZHENG K,WANG Y L,LI S L,et al.The microstructure and tensile fracture behavior of long term thermal aged Z3CN20-09M stainless steel [J].Acta Metallurgica Sinica,2013,49(2):175-180.

[12] PUMPHREY P H,AKHURST K N.Aging kinetics of CF3 cast stainless steel in temperature range 300-400℃[J].Materials Science and Technology,1990,6(3):211-220.

[13] PAREIGE C,NOVY S,SAILLET S,et al.Study of phase transformation and mechanical properties evolution of duplex stainless steels after long term thermal ageing(>20 years)[J].Journal of Nuclear Materials,2011,411(1/3):90-96.

[14] BAEK S,KOO J M,SEOK C S.Evaluation of the degradation characteristics of CF-8A cast stainless steel using indentation techniques and EDS[J].Key Engineering Materials,2006,306/308:869-874.

Effects of Thermal Aging on Microstructure and Impact Properties of 316LN Stainless Steel Weld

LUO Qiang,LIU Si-wei,CHEN Yong,ZHOU Jun,HE Kun

(National Key Laboratory for Nuclear Fuel and Materials,Nuclear Power Institute of China,Chengdu 610041,China)

To study the thermal aging of nuclear primary pipe material 316LN stainless steel weld, accelerated thermal aging experiment was performed at 400℃ for 15000h. Microstructure evolution of weld after aging was investigated by TEM and HREM. Impact properties of weld thermally aged at different time was measured by Charpy impact test. Meanwhile, taking Charpy impact energy as the standard of thermal aging embrittlement, the thermal kinetics formula was obtained by the fitting method. Finally, the Charpy impact properties of the weld during 60 years of service at the actual operation temperature were estimated by the thermal kinetics formula. The results indicate that the spinodal decomposition occurs in the ferrite of the weld after thermal aging at 400℃ for 1000h, results in α (Fe-rich) and α′(Cr-rich) phases, and meanwhile, the G-phase is precipitated in the ferrite; the spinodal decomposition and the G-phase precipitation lead to the decrease in the impact energy of weld as time prolongs; the prediction results show that the Charpy impact energy of weld decreases quickly in the early 25 years, and then undergoes a slow decrease during the subsequent operation process.

316LN weld;thermal aging;spinodal decomposition;impact property

10.11868/j.issn.1001-4381.2015.000214

TG142.71

A

1001-4381(2017)12-0025-05

国家科技重大专项项目(2011ZX06004-002)

2015-02-11;

2017-08-10

罗强(1979-),男,硕士,高级工程师,从事反应堆结构材料研发,联系地址:四川省成都市436信箱(610041),E-mail:luoqiang-ok@163.com

(本文责编:寇凤梅)