三维五向编织复合材料低速冲击及冲击后压缩性能实验研究

严 实,郭留雨,赵金阳,陆夏美,曾 涛

(哈尔滨理工大学 建筑工程学院,哈尔滨 150080)

三维五向编织复合材料低速冲击及冲击后压缩性能实验研究

严 实,郭留雨,赵金阳,陆夏美,曾 涛

(哈尔滨理工大学 建筑工程学院,哈尔滨 150080)

通过实验研究三维五向碳纤维/环氧树脂编织复合材料低速冲击及其冲击后压缩(CAI)性能。测试试件虽然有不同的编织角度,但承受相同的冲击能力。采用冲击后压缩测试表征不同编织结构的冲击后剩余力学性能。结果表明:编织角较大的试件由于其更紧密的空间结构,能承受更高的冲击载荷且冲击损伤区域更小。CAI强度和损伤机理主要取决于编织纤维束的轴向支撑。随着编织角的增加,CAI强度降低,材料的破坏模式也由横向断裂转变为剪切破坏。

三维五向;编织复合材料;低速冲击;冲击后压缩;损伤机理

复合材料在制造、保养、正常操作等场合下易于遭受动态冲击而产生各种损伤,例如基体裂纹、分层和纤维断裂等。这类损伤往往表面痕迹较小,甚至观测不到,但是在继续使用中,不可见分层损失会继续扩展,最终导致整体结构损伤和破坏,使得层压板复合材料的性能得不到充分发挥[1]。

三维编织复合材料突破了传统复合材料层合板结构的概念,具有多向纱线构成空间互锁网状结构,从根本上克服了层板复合材料易分层、开裂和抗冲击性能差等缺点,具有较高的比强度、比刚度、冲击韧性和结构可设计性等,在航空、航天等高科技领域得到了广泛应用[2]。在三维四向(4D)编织复合材料中沿编织方向(即轴向)加入不参与编织的轴纱,可形成三维五向(5D)编织复合材料,进而使其在轴向上的力学性能得到较大的提高[3-5]。

研究人员已经对简单外形正交层压板的冲击损伤进行了广泛的研究[6],但是由于编织复合材料的各向异性和非均匀性,对其冲击损伤的研究还较少,目前主要采用实验方法来研究编织复合材料的冲击力学行为和破坏机理。Matemilola和Strong[7]通过弹击实验研究了碳纤维编织复合材料的冲击损伤演化问题,分析了试件尺寸、冲击惯性等因素对损伤状态的影响。Fukuta[8]通过实验对三维三向﹑三维四向编织碳/环氧复合材料和层合板材料冲击后压缩(CAI)强度进行了比较,给出了三维编织复合材料的CAI强度比层合复合材料高的结论。Zeng等[9]对承受轴向冲击载荷的三维编织圆筒进行有限元模拟,并分析其能量吸收特性及压溃行为。Gu等[10]针对三维编织芳纶/环氧复合材料采用准静态侵彻实验模拟动态侵彻。此外,Sun和Gu等还对三维编织复合材料的横向冲击特性进行了实验研究[11],并对其冲击损伤过程进行了有限元分析[12]。郑海燕和刘元镛等[13]对编织型复合材料的冲击及冲击后压缩强度进行了实验研究。杨灵敏等[14]对高强玻璃纤维增强环氧树脂基三维多向编织结构复合材料进行了低速冲击实验。李明等[15]对2.5D机织复合材料采用落锤法预制冲击损伤,进行剩余拉伸实验,基于软化夹杂模型进行刚度衰减模拟,并预测了剩余抗拉强度。皇甫劭炜和童小燕等[16]应用三维逐渐累积损伤理论和分析技术,建立了适用于编织型复合材料板低速冲击及冲击后压缩破坏过程的一种全程分析方法。胡靖元等[17]以碳纤维编织复合材料和芳纶编织复合材料为研究对象,研究了编织复合材料的低速冲击响应和破坏模式,分析了冲击速率对材料冲击特性的影响。本课题组也通过实验研究了不同编织工艺参数的三维六向碳纤维/环氧树脂编织复合材料在不同冲击能量作用下的低速冲击过程[18]。

本工作针对不同编织工艺参数(编织角度)的三维五向编织复合材料低速冲击损伤机理及其剩余强度进行研究:对三维编织复合材料试件进行低速冲击实验,分析其损伤类型和演化规律;对三维编织复合材料试件进行冲击后剩余压缩强度实验,分析其损伤演化规律。本研究目的在于探索低速冲击条件下三维五向编织复合材料的损伤机理及剩余强度,控制材料的失效与破坏以提高其抗冲击能力。

1 实验

1.1 实验材料

低速冲击实验在Instron 9250HV型落锤加载试验机上进行。试验机如图1所示。Instron 9250HV 型落锤加载试验机在多数工况下的加载是通过落锤的自由落体运动来实现。在所进行的冲击实验中,落锤直径为12.7mm,落锤质量为7.27kg,保持不变。冲击示意图如图2所示,θ表示编织角度,其中蓝色纤维束表示编织纱,红色纤维束表示轴向纱。

图1 Instron 9250HV型落锤试验机Fig.1 Drop weight machine Instron 9250HV

图2 三维五向编织复合材料冲击示意图Fig.2 Schematic diagram of impact of 3D five-directional braided composites

为研究编织几何参数和编织结构对三维编织复合材料低速冲击力学性能的影响,实验采用了3种编织参数复合材料,由于材料成本的限制,每种材料测试3个试件,相关参数列于表1中。实验用所有试件由天津工业大学复合材料研究所制备。增强纤维均为日本东丽公司生产的T700-12K碳纤维,基体材料为TDE-86环氧树脂,组分材料性能见表2。试件采用四步法编织工艺编织,再经过树脂传递模塑(RTM)工艺固化成型。试件从360mm×160mm×5mm板裁剪成尺寸为120mm×80mm×5mm的测试试件。

表1 材料编号及参数Table 1 Material number and parameters

表2 基体及碳纤维的性能Table 2 Properties of the matrix and carbon fibers

1.2 低速冲击

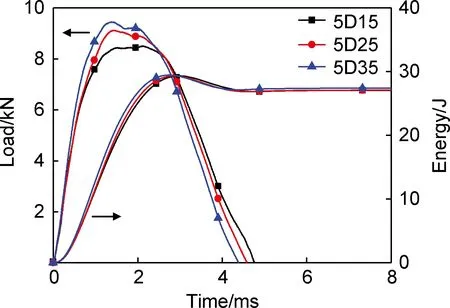

在冲击载荷作用下,三维编织复合材料的损伤起始于冲击面的基体破坏和纤维束裂纹,随后内部纤维束塌陷断裂并且剪切破坏,纤维束和基体界面破坏,最后试件非冲击面破坏。表3为在30J冲击能量下编织角15°,25°,35°的冲击数据。表4为冲击参数的平均值与方差,表5为冲击后压缩实验的破坏载荷与失效位移。冲击能量表示试件能转换的最大能量,即冲头接触试件前的动能,冲击能量理论值为30J,而表3为Instron 9250HV试验机在冲头接触试件前测出的冲头动能。吸收能量表示由系统消耗的不可恢复的能量,其中包括摩擦消耗的能量和材料冲击损伤消耗的能量。吸收能量可由载荷-位移曲线计算。三维编织材料的吸收能量偏差不大,表明冲击能量大部分被材料吸收。在相同的能量水平下,峰值载荷随着编织角度增加而增大,最大位移随编织角增加而减小。抗冲击性能随着编织角的增加而提高。图3为材料在30J冲击能量时载荷和能量与时间的关系,相应的载荷-位移曲线如图4所示。冲击能量为30J时,所有类型的三维编织复合材料在瞬态载荷曲线中没有明显的载荷突降,在这一能量水平的局部损伤可直观地通过载荷-时间曲线进行分析。图3中试件的载荷-时间曲线表明,加载部分和卸载部分曲线平滑,并且对称于峰值载荷,峰值载荷附近只有微小波动,表明局部损伤较小,这也可以从试件的损伤照片中看出(图5)。在此冲击能量下,材料的损伤较小,处于弹性吸收阶段。

表3 三维编织复合材料试件冲击数据Table 3 Impact test data of three-dimensional braided composites

表4 三维编织复合材料冲击参数的平均值与方差Table 4 Mean value and variance of impact test parameters of three-dimensional braided composites

表5 三维编织复合材料冲击后压缩数据Table 5 Compression data after impact test of three-dimensional braided composites

图3 30J冲击时载荷和能量与时间曲线Fig.3 Load and energy versus time curves with impacted at 30J

图4 30J冲击时载荷-位移曲线Fig.4 Load-displacement curves with impacted at 30J

图5 试件冲击损伤照片 (a)15°试件正面;(b)15°试件背面;(c)25°试件正面;(d)25°试件背面;(e)35°试件正面;(f)35°试件背面Fig.5 Photos of impact-damaged specimens (a)the front of 15°specimen;(b)the back of 15° specimen;(c)the front of 25° specimen;(d)the back of 25° specimen;(e)the front of 35° specimen;(f)the back of 35° specimen

在相同的能量水平下,峰值载荷随着编织角度增加而增大,最大位移随编织角增加而减小,这些数据表明,对于三维编织复合材料,随着编织角度的增加,其抗冲击性能随之提高。

1.3 损伤模式分析

相同的能量水平下,在冲击点附近15°试件有明显的横向裂纹出现,随着编织角度的增加,横向裂纹逐渐减小,并以纤维束界面的基体开裂为主要损伤模式;这是由于随着编织角度的增加,单位面积上纤维束排列更紧密,抑制了横向裂纹的产生,使损伤沿较弱的纤维束界面扩展,如图5所示。

在材料的非冲击面,30J冲击能量水平时,材料损伤不明显,以纤维束界面的基体开裂为主要损伤模式,且35°试件没有明显损伤。由此可见,编织参数决定纤维束排列的紧密程度,编织角度越大纤维束排列得越紧密,其抗冲击性能越强。

2 三维五向编织复合材料冲击后剩余压缩性能

2.1 实验原理及实验材料

对冲击后的试件进行冲击后压缩(CAI)性能测试,根据ASTM D7137设计CAI测试的固定装置,压缩实验卡具由侧边夹持和上下压板组成,以保证压缩试件在压缩过程中不发生失稳破坏。实验在INSTRON 3382静态加载试验机上完成。测试装置如图6所示,加载速率为0.5mm/min。

图6 CAI测试装置Fig.6 CAI testing equipment

图7 CAI载荷-位移曲线Fig.7 CAI load-displacement curves

2.2 实验数据分析

图7为CAI载荷-位移曲线,可以看出,对于15°和25°试件材料都表现出线弹性的特征,试件的破坏为脆性断裂;对于35°试件则表现出非线性的特征,试件的破坏为纤维束剪切破坏。编织角度偏小的试件,纤维束在压缩载荷方向上承受更多的力,在纤维束界面产生损伤之前,纤维束承受的力达到了其压缩载荷极限,因此纤维束发生脆性断裂。而编织角度偏大的试件,纤维束在压缩载荷方向上承受的力偏小,纤维束界面由于编织角的增加而使压缩载荷沿纤维束法向的分布力更大,因此在达到纤维束承受最大压缩载荷之前,纤维束界面已发生损伤,导致纤维束沿界面剪切破坏,使得试件的载荷-位移曲线呈现非线性的趋势。

三维编织复合材料的CAI强度计算公式如下:

σCAI=PULT/bt

(1)

式中:σCAI表示CAI强度;PULT为最终压缩载荷;b和t分别为平均宽度和厚度。

三维编织复合材料的CAI强度分布如图8所示,在相同的冲击能量下,随着编织角的增加,三维五向25°和35°两种编织结构的CAI强度都呈现下降趋势,特别是35°试件的强度与15°和25°编织角度的试件相比下降得更多。

图8 三维编织复合材料CAI强度Fig.8 CAI strength of three-dimensional braided composites

2.3 损伤模式分析

CAI试件损伤模式如图9所示。对于五向编织复合材料,编织角分别为15°和25°的试件上下表面沿裂纹面方向均发生了纤维断裂,纤维沿裂纹面发生了断裂,且压缩后试件前表面和后表面出现的裂纹不在一个横截面内,压缩试件的侧面裂纹与纱线的编织纹理相同,如图9(a)~(d)所示。编织角为35°的试件虽然在压缩过程中也出现了横向裂纹,但在此裂纹面上纤维并没有发生断裂,不同于编织角为15°,25°试件,只是基体发生了开裂,或者即使纤维有断裂,其损伤程度也明显弱于编织角为15°和25°的试件。结合冲击后压缩试件的载荷-位移曲线可知,编织角15°和25°的试件失效前材料均表现为线性,故材料的破坏为脆性断裂破坏;而编织角为35°的试件在达到压缩强度或CAI强度之前其载荷-位移曲线出现了非线性特征,说明材料的破坏不再是脆性断裂破坏,而是纤维束沿其边界的剪切破坏导致试件的最终失效,如图9(e),(f)所示。

图9 CAI试件典型破坏模式 (a)15°试件正面;(b)15°试件侧面;(c)25°试件正面;(d)25°试件侧面;(e)35°试件正面;(f)35°试件侧面Fig.9 Typical failure modes for CAI specimens(a)the front of 15° specimen;(b)the side of 15° specimen;(c)the front of 25° specimen;(d)the side of 25° specimen;(e)the front of 35° specimen;(f)the side of 35° specimen

编织角的变化导致三维编织复合材料压缩破坏模式的不同。这主要是因为小编织角试件在压缩方向的纤维分布比例大于大编织角试件,使得小编织角试件在压缩方向的承载能力明显大于大编织角试件,且编织角越小,编织纱和轴纱在压缩方向的长度越接近,导致在压缩过程中,纤维受力比较均匀,达到极限载荷时纤维发生脆性断裂,且断裂面平齐。对于较大编织角试件而言,在压缩方向的纤维分布比例低是其在此方向的承载能力差的主要原因,编织角越大,编织纱沿压缩方向的长度相差也越大,因此在压缩过程中纤维受力不均匀;而且随着编织角的增大,试件的花节长度减小,使得在压缩过程中纤维不容易沿编织纹理方向发生破坏,故当压缩载荷达到一定值时,纤维束界面基体开裂导致剪切破坏从而使材料失效。

3 结论

(1)三维编织复合材料,随着编织角的增大,其抗冲击性能增强,这是由于编织角度增加使得材料空间结构更紧密,提高了材料的抗冲击性能。

(2)编织角的变化导致三维编织复合材料冲击后压缩性能和破坏模式的不同。随着编织角的增加,CAI强度降低,材料的破坏模式也由横向断裂转变为剪切破坏。

[1] 董慧民, 安学锋, 益小苏, 等. 纤维增强聚合物基复合材料低速冲击研究进展[J]. 材料工程, 2015, 43(5): 89-100.

DONG H M, AN X F, YI X S, et al. Progress in research on low velocity impact properties of fibre reinforced polymer matrix composite[J]. Journal of Materials Engineering, 2015, 43(5): 89-100.

[2] 王欢, 李嘉禄, 樊威. 纤维体积分数对三维编织复合材料T型梁模态性能的影响[J]. 材料工程, 2015, 43(9): 80-86.

WANG H, LI J L, FAN W. Effect of fiber volume fraction on modal properties of three-dimension braided composite T-beams[J]. Journal of Materials Engineering, 2015, 43(9): 80-86.

[3] LI D S, LU Z X, CHEN L, et al. Microstructure and mechanical properties of three-dimensional five-directional braided composites[J]. International Journal of Solids and Structures, 2009, 46(18/19): 3422-3432.

[4] 徐焜, 许希武. 三维五向编织复合材料渐进损伤分析及强度预测[J]. 固体力学学报, 2010, 31(2): 133-141.

XU K, XU X W. Progressive damage analysis and strength prediction of 3D five-directional braided composites[J]. Chinese Journal of Solid Mechanics, 2010, 31(2): 133-141.

[5] 卢子兴, 王成禹, 夏彪. 含界面相三维全五向编织复合材料拉伸行为模拟及失效机制研究[J]. 复合材料学报, 2014, 31(1): 179-186.

LU Z X, WANG C Y, XIA B. Failure mechanisms analysis and simulation of tensile mechanical behaviors of 3D full five-directional braided composites with interface phase[J]. Acta Materiae Compositae Sinica, 2014, 31(1): 179-186.

[6] 石晓朋, 李曙林, 常飞, 等. 复合材料加筋壁板低速冲击响应与冲击能量关系[J]. 材料工程, 2015, 43(4): 53-58.

SHI X P, LI S L, CHANG F, et al. Connection of low-velocity impact response and impact energy of stiffened composite panel[J]. Journal of Materials Engineering, 2015, 43(4): 53-58.

[7] MATEMILOLA S A, STRONG W J. Impact micro-damage in rein transfer moulded carbon fiber composites plate[C]//Impact and Dynamic Fracture of Polymers and Composites. ESIS 19. London: Mechanical Engineering Publications, 1995: 371-381.

[8] FUKUTA K. Three-dimensional braided composite material[J]. Journal of the Japan Society for Composite Materials, 1995, 21(2): 51-60.

[9] ZENG T, FANG D N, LU T J. Dynamic crashing and impact energy absorption of 3D braided composite tubes[J]. Materials Letters, 2005, 59(12): 1491-1496.

[10] GU B H, XU J Y. Finite element calculation of 4-step 3-dimensional braided composite under ballistic perforation[J]. Composites: Part B, 2004, 35(4): 291-297.

[11] ZHANG Y, SUN B Z, GU B H. Experimental characterization of transverse impact behaviors of four-step 3-D rectangular braided composites [J]. Journal of Composite Materials, 2012, 46(24): 3017-3029.

[12] SUN B Z, ZHANG Y, GU B H. Low-velocity impact response and finite element analysis of four-step 3-D braided composite [J]. Applied Composite Materials, 2013, 20(4): 397-413.

[13] 郑海燕,刘元镛,郭伟国. 编织型复合材料的冲击及冲击后压缩强度的试验研究[J]. 航空材料学报,2002,22(3):33-37.

ZHENG H Y, LIU Y Y, GUO W G. The experimental research of impact and CAI of woven composite[J]. Journal of Aeronautical Materials, 2002,22(3):33-37.

[14] 杨灵敏, 焦亚男, 高华斌. 三维编织复合材料低速冲击试验与分析[J]. 纺织学报, 2009, 30(5): 63-67.

YANG L M, JIAO Y N, GAO H B. Low-velocity impact experiment and analysis of 3-D braided composites[J]. Journal of Textile Research, 2009, 30(5): 63-67.

[15] 李明, 周光明, 王新峰. 2.5D机织复合材料冲击后剩余强度研究[J]. 材料工程, 2009(增刊2): 307-311.

LI M, ZHOU G M, WANG X F. Study on the post-impact strength of 2.5D woven composites[J]. Journal of Materials Engineering, 2009(Suppl 2): 307-311.

[16] 皇甫劭炜, 童小燕, 姚磊江. 编织型复合材料低速冲击损伤及剩余压缩强度研究[J]. 机械设计与制造, 2009(3): 120-122.

HUANGFU S W, TONG X Y, YAO L J. Research on low velocity impact damage and residual compressive strength of woven composites[J]. Machinery Design & Manufacture, 2009(3): 120-122.

[17] 胡靖元, 陈利阳, 齐风华, 等. 编织复合材料低速冲击响应与破坏模式分析[J]. 工程与试验, 2013, 53(2): 8-11.

HU J Y, CHEN L Y, QI F H, et al. Research on low velocity impact response and failure modes of woven fabric composite[J]. Engineering & Test, 2013, 53(2): 8-11.

[18] 严实, 赵金阳, 陆夏美, 等. 基于声发射技术的三维编织复合材料低速冲击损伤分析[J]. 材料工程, 2014(7): 92-97.

YAN S, ZHAO J Y, LU X M, et al. Low-velocity impact response of 3D braided composites by acoustic emission[J]. Journal of Materials Engineering, 2014(7): 92-97.

Experimental Investigation on Low-velocity Impact andCompression After Impact Properties of Three-dimensionalFive-directional Braided Composites

YAN Shi,GUO Liu-yu,ZHAO Jin-yang,LU Xia-mei,ZENG Tao

(School of Architecture and Civil Engineering,Harbin University of Science and Technology,Harbin 150080,China)

The low-velocity impact and compression after impact (CAI) properties of three-dimensional (3D) five-directional carbon fiber/epoxy resin braided composites were experimentally investigated. Specimens prepared with different braiding angles were tested at the same impact energy level. Residual post-impact mechanical properties of the different configurations were characterized by compression after impact tests. Results show that the specimens with bigger braiding angle sustain higher peak loads, and smaller impact damage area, mainly attributes to a more compact space construction. The CAI strength and damage mechanism are found to be mainly dependent on the axial support of the braiding fiber tows. With the increase of braiding angle, the CAI strength decreases, and the damage mode of the composites is changed from transverse fracture to shear failure.

3D five-directional;braided composite;low-velocity impact;CAI;damage mechanism

10.11868/j.issn.1001-4381.2015.000861

TB332

A

1001-4381(2017)12-0065-06

国家自然科学基金项目(11102055,11272110)

2015-07-13;

2017-08-12

严实(1977-),男,博士,副教授,从事复合材料性能表征研究,联系地址:黑龙江省哈尔滨市学府路52号哈尔滨理工大学建筑工程学院421室(150080),E-mail:yanshi@hrbust.edu.cn

(本文责编:寇凤梅)