CVI-GSI工艺制备C/C-SiC复合材料的组成结构与力学性能

孙国帅,刘荣军,曹英斌,贺鹏博,龙宪海

(国防科学技术大学 航天科学与工程学院,长沙 410073)

CVI-GSI工艺制备C/C-SiC复合材料的组成结构与力学性能

孙国帅,刘荣军,曹英斌,贺鹏博,龙宪海

(国防科学技术大学 航天科学与工程学院,长沙 410073)

采用密度为1.0g/cm3的C/C素坯,联合化学气相渗透(CVI)和气相渗硅(GSI)2种工艺制备C/C-SiC复合材料,研究CVI C/C-SiC复合材料中间体的密度对CVI-GSI C/C-SiC复合材料物相组成、微观结构及力学性能的影响。结果表明:随着CVI C/C-SiC复合材料中间体密度的增大,CVI-GSI C/C-SiC复合材料C含量增多,残余Si含量减少,SiC含量先增多后减少,CVI-GSI C/C-SiC复合材料的密度先增大后减小;随着CVI C/C-SiC复合材料中间体的密度由1.27g/cm3增加到1.63g/cm3时,得到的CVI-GSI C/C-SiC复合材料的力学性能先升高后降低。当CVI C/C-SiC复合材料密度为1.42g/cm3时,制得的CVI-GSI C/C-SiC复合材料力学性能最好,其弯曲强度为247.50MPa,弯曲模量为25.63GPa,断裂韧度为10.08MPa·m1/2。

CVI;GSI;C/C-SiC复合材料;物相组成;力学性能

C/C-SiC复合材料具有密度低、强度高、摩擦磨损性能和热物理性能优异等特点,在空间光机结构件、飞行器面板等航天轻质结构与热防护领域以及高速列车刹车、飞机和重型汽车刹车盘/片等高能载制动领域具有广泛的应用前景[1-4]。

C/C-SiC复合材料的制备方法主要包括化学气相渗透法(CVI)、先驱体浸渍裂解法(PIP)、液相/气相渗硅法(LSI/GSI)。CVI法和PIP法工艺成熟,重复性较好,制备的复合材料力学性能优异,但两种工艺周期长、生产成本高,复合材料的致密度和热导率较低[5-11]。渗硅法是目前最常用的方法,其工艺简单,制备周期短、生产成本低、近净成形[12-14]。LSI工艺是用熔融Si对C/C多孔体进行浸渗处理,使Si和C原位发生化学反应,生成SiC基体[15,16]。GSI工艺与LSI工艺相似,只是以气态Si代替液态Si,从而降低反应速率,提高渗透深度,改善渗透效果[17]。

然而单一的制备方法具有一定的局限性,很多时候并不能满足材料特定的制备要求。因此,可以多种工艺联用,综合各种方法的优势来制备所需材料。航天四院43所和国防科技大学等机构[18,19]将CVI法与PIP法相结合,缩短了制备周期,降低了生产成本,提高了材料的力学性能。宋麦丽等[20]将HP-Sinter法和PIP法结合起来,改善了材料的强度。然而,国内外研究机构很少有将CVI法与GSI法联用来制备C/C-SiC复合材料的。CVI法虽然致密度低,生产周期长,但所得材料基体内SiC层致密而连续,SiC颗粒均匀细小,有利于增强材料的力学性能;GSI法所得材料力学性能较低,但制备周期短,致密度高,2种工艺优势互补,有望制备出综合性能更为优异的低成本碳陶复合材料。因此,本工作以三维针刺C/C多孔体素坯为原料,先通过CVI法制备出一定密度的CVI C/C-SiC复合材料中间体,再联用GSI工艺,制备出高性能CVI-GSI C/C-SiC复合材料,并对CVI-GSI联合工艺制备的C/C-SiC复合材料的组织结构与力学性能进行了研究。

1 实验材料与方法

1.1 CVI法制备CVI C/C-SiC复合材料中间体

本工作选用密度为1.0g/cm3的三维针刺C/C多孔体,将其置于化学气相沉积炉中,通过三氯甲基硅烷(MTS)在高温下热解生成SiC。每次渗透完成后将试样表面磨掉1mm左右以除去被堵塞的孔洞,然后进行下次渗透。经过多次渗透,制备出密度分别为1.27,1.34,1.42,1.50,1.63g/cm3的CVI C/C-SiC复合材料中间体。

1.2 GSI法制备CVI-GSI C/C-SiC复合材料

CVI工艺制备后的CVI C/C-SiC复合材料中间体的孔隙率仍然较大,许多大孔隙附近并未被CVI SiC完全覆盖,因此联用GSI工艺对复合材料再一次致密化。经过GSI工艺,Si与C的接触反应生成SiC基体,进一步提高C/C-SiC复合材料的致密度。首先将制备的CVI C/C-SiC复合材料置于铺满硅粉(含量99.0%以上,200目)的坩埚中,在氩气保护下经过5h升温到1450℃;接着真空保温足够长的时间,使硅粉在高温下充分熔化;然后在真空下经过1h升温到1600℃后保温1h,使得液态Si蒸发,并以气态形式充分渗入到材料内部,气态Si扩散至C表面与之接触反应生成SiC颗粒,最后在真空下进行冷却。

1.3 性能测试

采用阿基米德排煤油法测定复合材料的密度及孔隙率;利用Siemens D-500型X射线衍射仪(XRD)对复合材料进行物相分析;通过HF、浓HNO3混酸腐蚀,测定残余Si含量,采用空气热氧化法,将除Si后的样品在马弗炉中800℃保温6h除去C,从而测定C含量,剩余为SiC含量;通过扫描电子显微镜(SEM)对复合材料的微观结构进行观测分析。采用三点弯曲法在WDW-100万能材料试验机上对复合材料进行力学性能测试,测定弯曲强度和弯曲模量的试样尺寸为45mm×4mm×3mm,跨距为30mm,测定断裂韧度的试样尺寸为30mm×3mm×6mm,跨距为24mm,切口深度为3mm。

2 结果与分析

2.1 C/C-SiC复合材料的物相组成

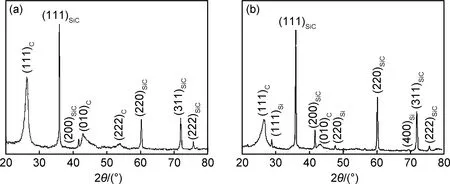

不同工艺制备的C/C-SiC复合材料的XRD图谱如图1所示,气相渗硅前,CVI C/C-SiC复合材料中间体由C和β-SiC两相组成;气相渗硅后,CVI-GSI C/C-SiC复合材料中多了残余Si,由C,β-SiC,Si三相组成。通过氧化腐蚀法对各相含量进一步分析,结果见表1。

图1 不同工艺制备的C/C-SiC复合材料XRD图谱 (a)CVI C/C-SiC;(b)CVI-GSI C/C-SiCFig.1 XRD spectra of C/C-SiC composites prepared by different processes (a)CVI C/C-SiC;(b)CVI-GSI C/C-SiC

DensityofCVIC/C-SiC/(g·cm-3)DensityofCVI-GSIC/C-SiC/(g·cm-3)Closedporosity/%VolumefractionofSi/%Volumefractionofβ-SiC/%VolumefractionofCVIβ-SiC/%VolumefractionofGSIβ-SiC/%VolumefractionofC/%1.272.226.4728.2031.858.4423.4133.481.342.315.5426.6634.0210.6323.3933.781.422.353.8825.7136.4413.1323.3133.971.502.199.1618.2427.3715.6311.7445.231.632.0511.5011.9726.8219.697.1349.71

由表1可以看出,随着CVI C/C-SiC复合材料密度增大,CVI-GSI C/C-SiC复合材料碳含量增多,残余硅含量减少,SiC含量先增多后减少,闭孔率先减小后增大,CVI-GSI C/C-SiC复合材料密度先增大后减小。复合材料的碳含量取决于C/C多孔体的初始碳含量和GSI过程中消耗的碳含量。C/C多孔体密度均为1.0g/cm3,初始碳含量相同;随着CVI C/C-SiC复合材料密度增大,孔隙率不断减小,硅碳反应体积膨胀,渗硅通道被阻塞,气态硅不能充分进入,参与反应的碳含量随之减少,闭孔数量增多,因此随CVI C/C-SiC复合材料密度的增大,CVI-GSI C/C-SiC复合材料碳含量增多,残余硅含量减少,闭孔率先减小后增大。

当CVI C/C-SiC复合材料密度较小时,CVI SiC层致密度不高,在CVI C/C-SiC复合材料中间体中存在较大的孔隙率,在后续GSI工艺过程中,气相Si与C基体生成SiC基体的反应为接触反应,该反应能够充分进行。当CVI C/C-SiC密度从1.27增加到1.42g/cm3时,虽然GSI 工艺后生成的GSI SiC含量基本相同,但最终CVI-GSI C/C-SiC复合材料的密度逐渐增加,主要由初始的CVI SiC含量逐渐增多、闭孔率不断减小造成的。当CVI C/C-SiC复合材料密度超过1.42g/cm3后,由于CVI SiC层逐渐致密,阻碍了GSI工艺中Si蒸气向深处扩散,气相Si和C基体的接触反应转变为C原子传质通过CVI SiC层后扩散至SiC-Si界面再与Si反应,Si-C反应速率减缓,反应程度降低,因而GSI SiC含量大幅减少,且残余Si含量减少、闭孔率增大,所以最终CVI-GSI C/C-SiC复合材料的密度不断减小。

2.2 C/C-SiC复合材料的微观结构

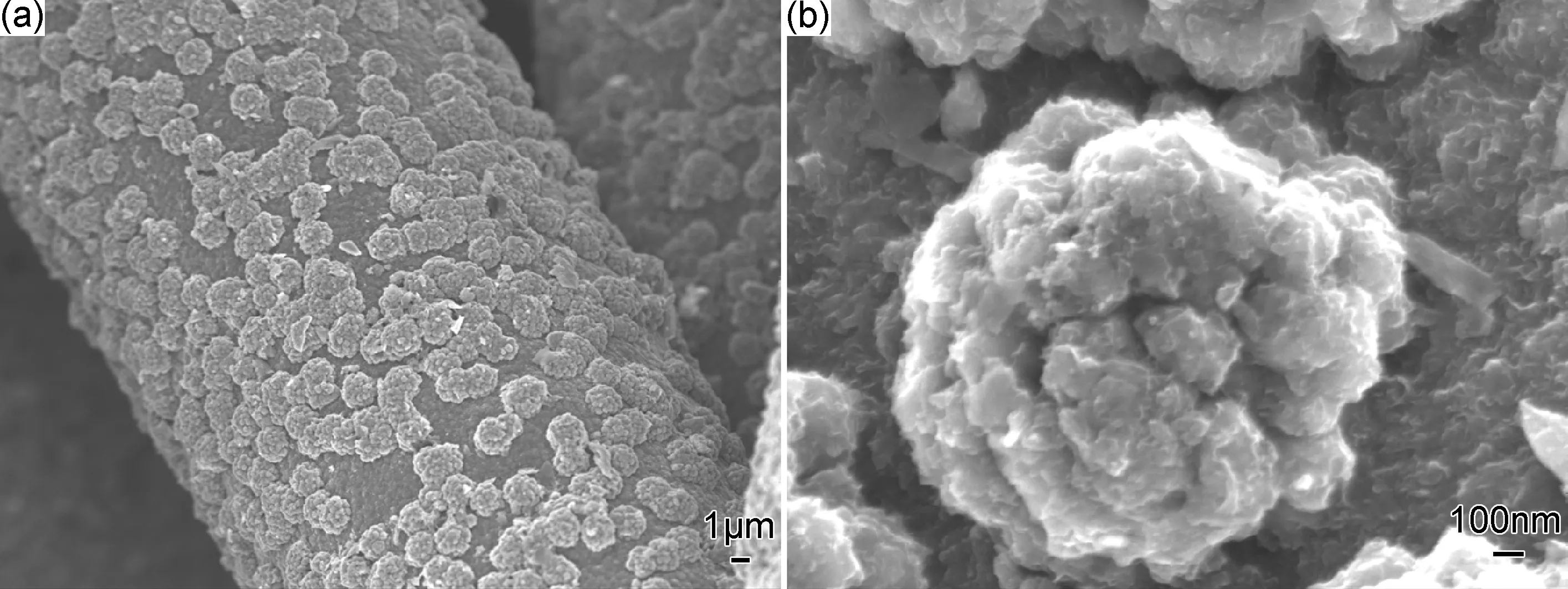

本工作所用的C/C多孔体为三维针刺结构,密度为1.0g/cm3,开孔率为42.50% 。由图2(a)可以看出:C/C多孔体由0°无纬布、网胎层、90°无纬布按一定顺序排布,并加以针刺,使网胎层的纤维垂直刺入相邻的无纬布层。C/C多孔体中孔隙主要由纤维束内部的小孔以及网胎层和针刺束附近的大孔组成。

C/C多孔体通过CVI法增密得到CVI C/C-SiC复合材料,见图2(b),纤维外面依次包裹着CVI C层、CVI SiC层。如图2(c)所示,SiC层呈现典型的层状生长特征,这是多次沉积生长留下的痕迹,即新的SiC层总是在原来的SiC层表面形成。CVI过程中,SiC晶粒在沉积基体表面形核数量较多,但长大速率较慢,晶粒还未完全长大即形成无规则的聚集体。CVI SiC层由球形的SiC大颗粒堆积而成,见图3(a),SiC大颗粒表面粗糙,呈菜花状,颗粒大小均匀,直径为2~5μm;如图3(b)所示,大颗粒由许多呈层状生长的细小颗粒组成, SiC大颗粒表面聚集有大量直径约0.2μm的细小颗粒。

图2 CVI C/C-SiC复合材料微观结构 (a)C/C素坯;(b)CVI C/C-SiC;(c)CVI SiC层Fig.2 Morphologies of CVI C/C-SiC composites (a)C/C green body;(b)CVI C/C-SiC;(c)CVI SiC layer

图3 CVI C/C-SiC复合材料中SiC颗粒的典型形貌 (a)CVI SiC层;(b)SiC颗粒Fig.3 Typical morphologies of SiC grains in CVI C/C-SiC composites (a)CVI SiC layer;(b)SiC grain

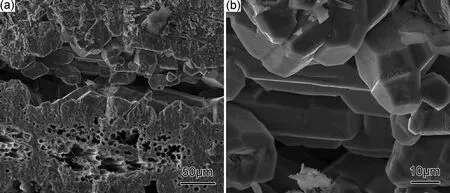

随着CVI C/C-SiC复合材料密度增大,SiC层厚度逐渐增加,由1μm增至5μm。如图4(a)~(e),复合材料的孔隙率逐渐减小,即网胎层和纤维束间的大孔变小,纤维束内部的小孔减少。CVI后,复合材料的孔隙率由42.50%分别降低到31.75%,28.61%,25.04%,23.57%,20.60%,致密度较低。

图4 不同密度的CVI C/C-SiC复合材料的孔隙结构(a)1.27g/cm3;(b)1.34g/cm3;(c)1.42g/cm3;(d)1.50g/cm3;(e)1.63g/cm3Fig.4 Pores’ structures of CVI C/C-SiC composites with different densities(a)1.27g/cm3;(b)1.34g/cm3;(c)1.42g/cm3;(d)1.50g/cm3;(e)1.63g/cm3

当CVI SiC层致密度不高时,CVI C/C-SiC复合材料内部孔隙较大,后续GSI工艺中渗硅通道比较畅通,气态Si能够迅速进入,与CVI C接触反应,生成SiC基体。随着CVI C/C-SiC复合材料密度的增大,CVI SiC层逐渐连续且致密,后续GSI工艺中,气相Si与C基体的反应由接触反应模式转变成C原子扩散通过CVI SiC层后再与Si反应。图5为CVI-GSI C/C-SiC试样在氧化腐蚀法除掉Si,C后的显微形貌。GSI SiC呈棱角分明的多面体形貌生长,颗粒表面比较光滑,且存在台阶状生长特征。SiC颗粒大小不一,尺寸在5~20μm之间。GSI过程后,复合材料的孔隙率降到12%以下,致密度大幅提升。

2.3 CVI C/C-SiC复合材料密度对CVI-GSI C/C-SiC复合材料力学性能及断口形貌的影响

仅采用CVI法制备复合材料时,SiC主要分布在网胎层和针刺束附近等纤维较为稀疏的区域,使得SiC层在基体内形成“框架”结构。当压应力作用于基体上时,SiC层首先成为主要承力结构,且SiC硬度高,塑性差,所以材料的力学性能随SiC含量升高而加强。

图5 CVI-GSI C/C-SiC复合材料中SiC颗粒的典型形貌 (a)低部;(b)高倍Fig.5 Typical morphologies of SiC grains in CVI-GSI C/C-SiC composites(a)low magnification;(b)high magnification

仅采用GSI法制备复合材料时,硅碳反应为强放热反应,使得材料内部产生局部高温和温度梯度,使局部应力增大,导致材料开裂;同时硅碳反应容易造成体积膨胀,导致材料内部由于应力集中而出现较大裂纹。另外,脆性残余Si含量越高,力学性能越差。相同的C/C多孔体仅通过GSI法制备的C/C-SiC复合材料的弯曲强度,模量以及断裂韧度分别为175.52MPa,18.36GPa和6.02MPa·m1/2。

CVI,GSI工艺联用制备C/C-SiC复合材料的力学性能测试结果如图6所示。可以看出,材料的弯曲强度、弯曲模量及断裂韧度均随CVI C/C-SiC复合材料密度的增大先升高后降低。当CVI C/C-SiC复合材料密度为1.27g/cm3时,脆性残余Si含量较高,纤维束内部存在较多小孔,同时由于GSI SiC,Si含量较高,造成较大的体积膨胀,产生较多裂纹,因此制得的CVI-GSI C/C-SiC复合材料力学性能最差。随着CVI C/C-SiC复合材料密度的增大,Si含量减少,CVI SiC含量增多,闭孔率减小,制得的CVI-GSI C/C-SiC复合材料致密度增高,所以材料的力学性能提高;当CVI C/C-SiC复合材料密度超过1.42g/cm3后,由于硅碳反应通道受限,使得制备的CVI-GSI C/C-SiC复合材料内部闭孔率明显升高(达11.5%,体积分数),且孔隙尺寸较大,受力时裂纹沿着闭孔快速扩展,所以材料的力学性能降低。

图6 CVI C/C-SiC复合材料密度与CVI-GSI C/C-SiC复合材料力学性能关系 (a)弯曲强度与模量;(b)断裂韧度Fig.6 Effects of CVI C/C-SiC composites density on the mechanical properties of CVI-GSI C/C-SiC composites(a)flexure strength and modulus;(b)fracture toughness

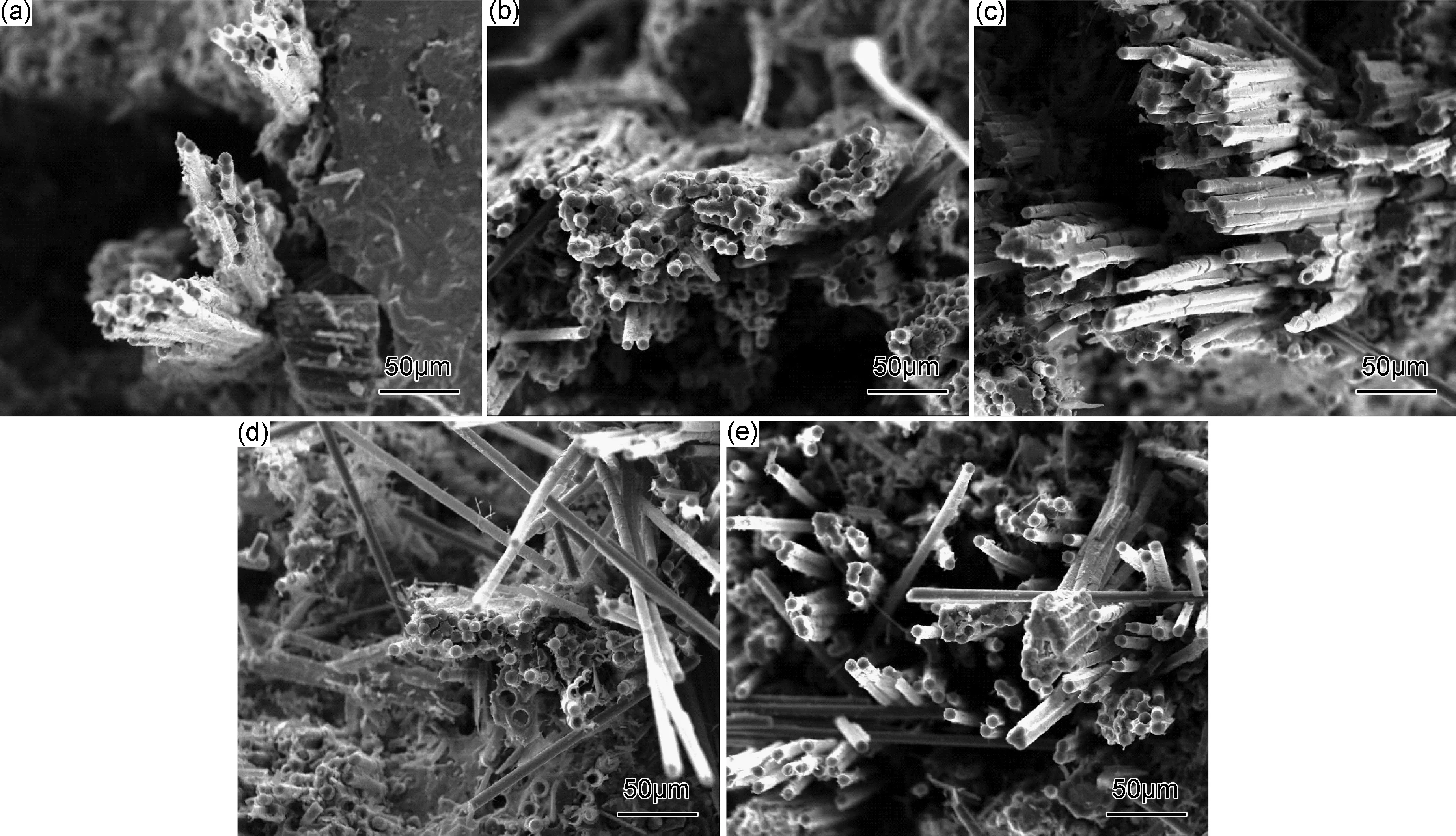

当CVI C/C-SiC复合材料密度为1.42g/cm3时,CVI-GSI后C/C-SiC材料的弯曲强度,模量以及断裂韧度有最大值,分别是247.50MPa,25.63GPa和10.08MPa·m1/2。与仅采用GSI法制备的材料相比,弯曲强度提高了41%,弯曲模量提高了40%,断裂韧度提高了67%。因此,多工艺联用可以较好地提升材料的力学性能。图7为CVI-GSI C/C-SiC复合材料的断口形貌。如图7(a)所示,当CVI C/C-SiC复合材料密度为1.27g/cm3时,制得的CVI-GSI C/C-SiC复合材料中纤维拔出较少,材料呈脆性断裂。因为该密度下CVI SiC层致密度较低,GSI过程中C很容易通过CVI SiC层与Si反应,且反应比较充分,所以CVI C层较薄,C基体与纤维呈强界面结合。界面脱粘需要较大阻力,使得断口比较平整且纤维拔出不明显,抑制了纤维的增韧效果。另外纤维束内部孔隙率较大,纤维彼此间结合很弱,裂纹很容易通过内孔穿过纤维束,所以复合材料在承受载荷时易发生脆性断裂。如图7(b),(c)所示,随着CVI C/C-SiC复合材料密度增大,制得的CVI-GSI C/C-SiC复合材料中纤维拔出明显增多,通过克服纤维与基体间的结合力实现了能量的消耗,起到了增韧的作用。随着CVI C/C-SiC复合材料密度继续增大,孔隙率减小,渗硅通道被阻塞,GSI过程中硅碳反应不能充分进行,制得的CVI-GSI C/C-SiC复合材料中SiC含量减少,C含量增多, C基体与纤维界面结合变为弱界面结合,纤维与C层脱粘阻力降低。如图7(d),(e)所示,断口虽然有较多纤维拔出,但纤维拔出所吸收的能量减少,且拔出的纤维十分杂乱,材料内部有较多大孔。当基体受力时,孔隙易引起应力集中,发生脆性破坏,降低了材料的力学性能。所以CVI-GSI C/C-SiC复合材料的弯曲强度和断裂韧度随CVI C/C-SiC复合材料密度的进一步增大而降低。

图7 不同密度下CVI-GSI C/C-SiC复合材料的断口形貌(a)ρCVI C/C-SiC=1.27g/cm3;(b)ρCVI C/C-SiC=1.34g/cm3;(c)ρCVI C/C-SiC=1.42g/cm3;(d)ρCVI C/C-SiC=1.50g/cm3;(e)ρCVI C/C-SiC=1.63g/cm3Fig.7 Fracture morphologies of CVI-GSI C/C-SiC composites with different densities(a)ρCVI C/C-SiC=1.27g/cm3;(b)ρCVI C/C-SiC=1.34g/cm3;(c)ρCVI C/C-SiC=1.42g/cm3;(d)ρCVI C/C-SiC=1.50g/cm3;(e)ρCVI C/C-SiC=1.63g/cm3

3 结论

(1)随着CVI C/C-SiC复合材料密度的增大,CVI SiC厚度增加,由1.5μm增至4μm,材料的孔隙率减小;CVI-GSI C/C-SiC复合材料C含量增多,残余Si含量减少,SiC含量先增多后减少,闭孔率先减小后增大,CVI-GSI C/C-SiC复合材料密度先增大后减小。

(2)CVI SiC层呈典型的层状生长特征,SiC颗粒表面粗糙,呈菜花状,颗粒大小均匀,直径约为2~5μm;GSI SiC颗粒成台阶状生长,颗粒表面比较光滑,外形为棱角分明的多面体形貌,SiC颗粒大小不一,尺寸分布在5~20μm之间。

(3)随着CVI C/C-SiC复合材料密度的增大,CVI-GSI C/C-SiC复合材料的力学性能先升高后降低。当CVI C/C-SiC复合材料密度为1.42g/cm3时,CVI-GSI C/C-SiC复合材料的弯曲强度、模量以及断裂韧度有最大值,分别是247.50MPa,25.63GPa和10.08MPa·m1/2。

[1] 徐永东, 张立同, 成来飞, 等. 碳/碳化硅摩阻复合材料的研究进展[J].硅酸盐学报,2006,34(8):992-998.

XU Y D, ZHANG L T, CHENG L F, et al. Research progress on carbon/silicon carbide friction composite[J]. Journal of the Chinese Ceramic Society, 2006,34(8): 992-998.

[2] NASLAIN R. SiC-matrix composites: non-brittle ceramics for thermo-structural application[J]. International Journal of Applied Ceramic Technology, 2005,2(2): 75-84.

[3] 张德坷, 曹英斌, 刘荣军, 等. C/SiC复合材料空间光机结构件的研究进展与展望[J]. 材料导报,2012,26(7):7-11.

ZHANG D K, CAO Y B, LIU R J, et al. Progress and prospect of C/SiC composites used in space opto-mechanical structures[J]. Materials Review, 2012,26(7): 7-11.

[4] KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Materials Science and Engineering: A, 2005,412(1/2): 177-181.

[5] 张智, 郝志彪, 闰联生. C/C-SiC复合材料制备方法及应用现状[J].碳素,2008(2):29-35.

ZHANG Z, HAO Z B, YAN L S. Preparation methods and application of C/C-SiC composites[J]. Carbon, 2008(2): 29-35.

[6] 肖鹏, 徐永东, 张立同, 等.旋转CVI制备C/SiC复合材料[J]. 无机材料学报,2000,15(5):903-906.

XIAO P, XU Y D, ZHANG L T, et al. Rapid fabrication of C/SiC composites using rotating chemical vapor infiltration[J]. Journal of Inorganic Materials, 2000,15(5): 903-906.

[7] 李厚补, 张立同, 成来飞.先驱体转化法制备碳化硅陶瓷产率研究评述[J]. 高分子材料科学与工程,2007,23(4):20-23.

LI H B, ZHANG L T, CHENG L F. Review on ceramic yield of silicon carbide fabricated by polymer impregnation and pyrolysis[J]. Polymer Materials Science and Engineering, 2007,23(4): 20-23.

[8] BYUNG J O, YOUNG J L, DOO J C. Fabrication of carbon/silicon carbide composites by isothermal chemical vapor infiltration using theinsituwhisker-growing and matrix-filling process[J]. Journal of the American Ceramic Society, 2001,84(1): 245-247.

[9] 张长瑞, 郝元恺. 陶瓷基复合材料-原理、工艺、性能与设计[M]. 长沙:国防科技大学出版社,2001:307-308.

ZHANG C R, HAO Y K. Ceramic matrix composites-principle, technology, property and design [M]. Changsha: National University of Defense Technology Press, 2001: 307-308.

[10] 任芸芸.原位反应法制各C/C-SiC复合材料的摩擦性能及氧化性能的研究[D].长沙:中南大学,2004.

REN Y Y. The friction behavior and oxidation performance of C/C-SiC composites prepared byin-situreaction[D]. Changsha: Central South University,2004.

[11] 侯向辉, 李贺军, 刘应楼, 等.先进陶瓷基复合材料制备技术—CVI 法现状及进展[J]. 硅酸盐通报,1999(2):32-36.

HOU X H, LI H J, LIU Y L, et al. The advanced process for fabrication of ceramic matrix composites:chemical vapor infiltration[J].Bulletin of the Chinese Ceramic Society,1999(2):32-36.

[12] KRENKEL W. Cost effective processing of CMC composites by melt infiltration (LSI-process) [J].Ceramic Engineering and Science Proceeding,2001,22(3): 443-454.

[13] 崔园园, 白瑞成, 孙晋良, 等. 熔融渗硅法制备C/C-SiC复合材料的研究进展[J].材料导报,2011,25(1):31-36.

CUI Y Y, BAI R C, SUN J L, et al. Research of C/C-SiC composites prepared by liquid silicon infiltration[J]. Materials Review A, 2011,25(1): 31-36.

[14] MUHLRATZER A. Production, properties and applications of ceramic matrix composites[J]. Ceramic Forum International, 1999,76(4): 30-35.

[15] SHOBU K, TANI E, KISHI K, et al. SiC-intermetallics composites fabricated by melt infiltration[J]. Key Engineering Materials, 1999,159/160: 325-330.

[16] WILLIAM B H. Making ceramic composites by melt infiltration[J]. American Ceramic Society Bulletin, 1994,73(4): 56-62.

[17] 曹宇,刘荣军,曹英斌,等. 素坯密度对气相渗硅制备C/C-SiC复合材料结构与性能的影响[J]. 材料工程,2016,44(7):19-25.

CAO Y, LIU R J, CAO Y B, et al. Effects of preform density on structure and property of C/C-SiC composites fabricated by gaseous silicon infiltration[J]. Journal of Materials Engineering, 2016,44(7): 19-25.

[18] 何新波, 张长瑞, 周新贵. 裂解碳涂层对碳纤维增强碳化硅复合材料力学性能的影响[J].高技术通讯,2000,10(9):92-94.

HE X B, ZHANG C R, ZHOU X G. Effect of pyrolytic carbon coating on mechanical properties of Cf/SiC composites[J]. High Technology Letters, 2000,10(9): 92-94.

[19] 余惠琴, 陈长乐, 邹武, 等. C/C-SiC复合材料的制备与性能[J].宇航材料工艺,2001,31(2):28-32.

YU H Q, CHEN C L, ZOU W, et al. Fabrication and properties of C/C-SiC matrix composites[J]. Aerospace Materials and Technology, 2001,31(2): 28-32.

[20] 宋麦丽, 王涛, 闫联生, 等. 高性能C/SiC复合材料的快速制备[J].新型炭材料,2001,16(2):57-60.

SONG M L, WANG T, YAN L S, et al. Rapid fabrication of C/SiC composites with high performance[J]. New Carbon Materials, 2001,16(2): 57-60.

Structure and Mechanical Properties of C/C-SiC Composites Prepared by CVI-GSI Processes

SUN Guo-shuai,LIU Rong-jun,CAO Ying-bin,HE Peng-bo,LONG Xian-hai

(College of Aerospace Science and Engineering,National University of Defense Technology,Changsha 410073,China)

C/C-SiC composites were prepared by the combined process of chemical vapor infiltration (CVI) and gaseous silicon infiltration (GSI) using C/C green body with the density of 1.0g/cm3. Effect of CVI C/C-SiC intermediate composites’ density on the phase composition, microstructure and mechanical properties of CVI-GSI C/C-SiC composites was studied. The results show that as the CVI C/C-SiC intermediate composites’ density increases, the residual C content increases and residual Si content decreases in the CVI-GSI C/C-SiC composites, the SiC content increases first and then decreases, and the density of CVI-GSI C/C-SiC composites increases first and then decreases; as the CVI C/C-SiC in termediate composites’ density is increased from 1.27g/cm3to 1.63g/cm3, the mechanical properties of CVI-GSI C/C-SiC composites increase at first, which then decrease with the further increasing of CVI-C/C-SiC composites’ density. Specifically, when the CVI C/C-SiC composites density is 1.42g/cm3, the prepared CVI-GSI C/C-SiC composites has the best mechanical properties, with flexure strength, flexure modulus and fracture toughness of 247.50MPa, 25.63GPa and 10.08MPa·m1/2, respectively.

CVI;GSI;C/C-SiC composites;phase composition;mechanical property

10.11868/j.issn.1001-4381.2016.000986

TB332

A

1001-4381(2017)12-0058-07

国防科学技术大学科研计划项目(JC14-01-01)

2016-08-19;

2017-09-04

刘荣军(1978-),男,副研究员,博士,研究方向为陶瓷基复合材料,联系地址:湖南省长沙市开福区德雅路109号国防科技大学新型陶瓷纤维及其复合材料重点实验室(410073);E-mail:rongjunliu@nudt.edu.cn

(本文责编:齐书涵)