种子玉米生物力学特性与脱粒性能的关系研究

蔡超杰,陈 志,韩增德,刘贵明,张宗玲,郝俊发

(1.中国农业机械化科学研究院,北京 100083;2.中国农业大学 工学院,北京 100083)

种子玉米生物力学特性与脱粒性能的关系研究

蔡超杰1,陈 志1,韩增德1,刘贵明1,张宗玲2,郝俊发1

(1.中国农业机械化科学研究院,北京 100083;2.中国农业大学 工学院,北京 100083)

通过对3种类型(硬粒型、半马齿型、马齿型)种子玉米生物力学特性测定分析和挤搓式种子玉米脱粒试验,研究了种子玉米籽粒剪切与压缩特性、籽粒果柄断裂特性、玉米芯弯曲与压缩特性与种子玉米脱粒性能的关系。试验结果分析表明:种子玉米籽粒破碎率受籽粒最小破碎力影响较大,未脱净率受种子玉米籽粒果柄最小断裂力的影响较大,籽粒含杂率受玉米芯最小破裂力与最小断裂力的影响较为复杂;挤搓式脱粒原理适用于种子玉米脱粒。

种子玉米;生物力学特性;脱粒性能

0 引言

玉米是我国的主要粮食作物,是工业加工制品、畜牧业饲料的主要原料来源[1]。我国每年种植玉米3 667万hm2左右,需要杂交玉米种子110万t[2]。对于一个年加工玉米种子万吨的加工厂来说, 1%的脱粒损失就意味着有100t玉米种子报废。因此,降低种子玉米脱粒损失,成为种子玉米脱粒装置设计的主要目标[3]。降低种子玉米脱粒损失,研究种子玉米的脱粒性能,对提高我国玉米种子的质量与产量具有重要意义。

种子玉米的脱粒性能是指未脱净率、籽粒含杂率及籽粒破碎率等[4]。为提高种子玉米的脱粒性能、降低脱粒过程中的脱粒损失,国内外学者进行了大量研究[5-10]:何小鹏等(2003)对采用挤搓脱粒技术的脱粒机进行了试验,证明挤搓式玉米脱粒机完全符合种子玉米的脱粒要求;李心平等(2007)利用重锤下落产生冲击力撞击玉米果穗进行脱粒,提出当冲击力水平分力方向与玉米穗轴垂直时,籽粒遭受的脱粒损伤小;高连兴等(2011)提出含水率对种子玉米脱粒的影响主要表现在籽粒破损强度和脱粒作用力两个方面。

但到目前为止,尚未见到对种子玉米生物力学特性与脱粒性能关系研究的报道,因而有必要从不同类型的种子玉米生物力学特性入手,研究种子玉米的脱粒性能,为种子玉米脱粒装置的设计提供参考。

1 种子玉米生物力学特性测定与分析

依据玉米籽粒形态、胚乳淀粉的含量与品质及籽粒有无稃壳等性状,可将栽培玉米品种分为硬粒型、马齿型及半马齿型等9个类型[11]。硬粒型、马齿型和半马齿型是我国目前种植的主要玉米品种,种植比例分别为60.2%、12.7%和17.6%,其它类型仅为9.5%。

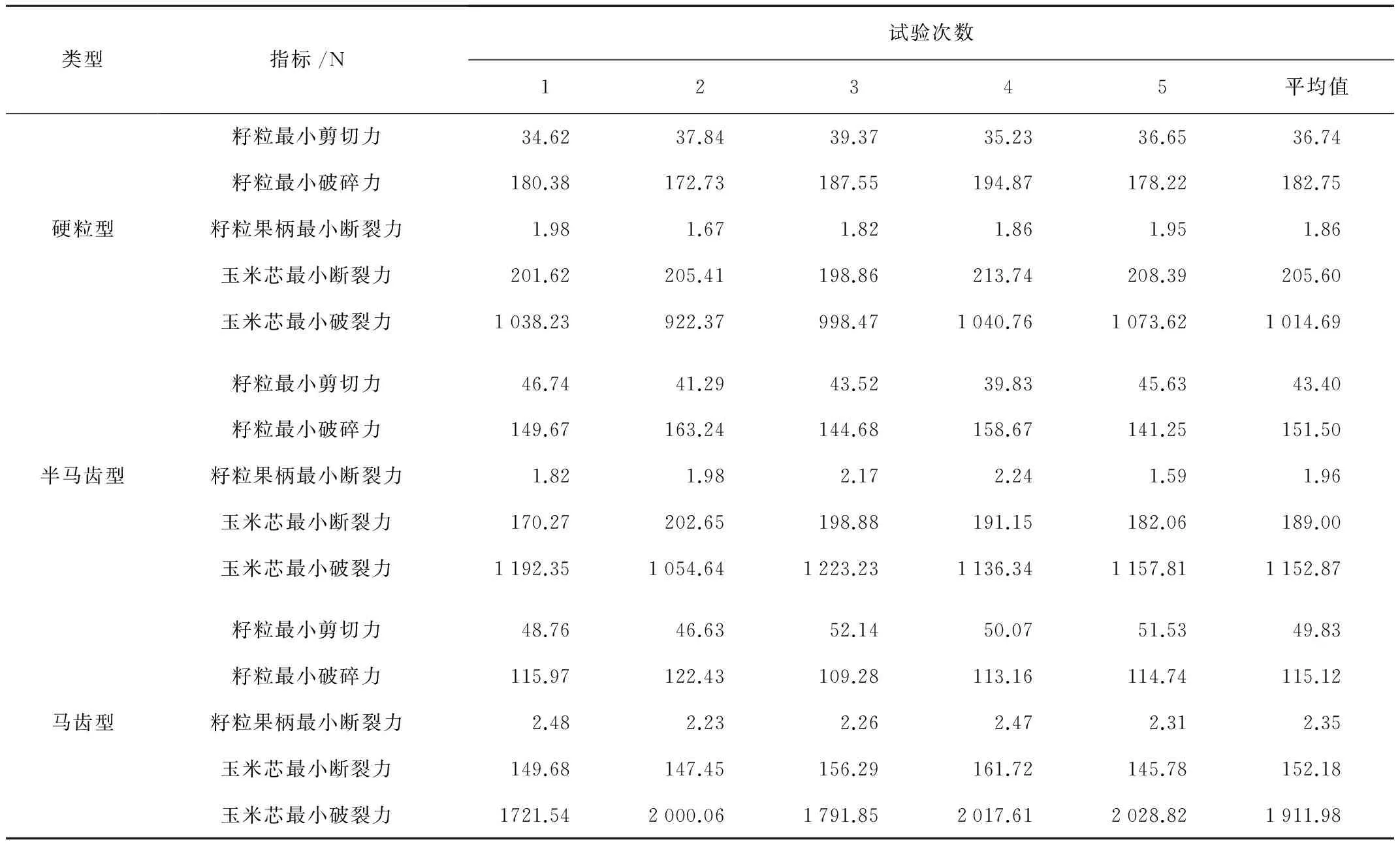

为研究种子玉米生物力学特性与脱粒性能的关系,本文对宽诚1号(硬粒型)、农华101(马齿型)与郑单958(半马齿型)种子玉米(见图1)进行了籽粒剪切与压缩特性试验、籽粒果柄断裂特性试验、玉米芯弯曲与压缩特性试验,并测量了籽粒破碎的最小剪切力与最小破碎力、籽粒果柄断裂的最小断裂力、玉米芯弯曲断裂的最小断裂力及玉米芯压缩破裂的最小破裂力。

图1 种子玉米果穗

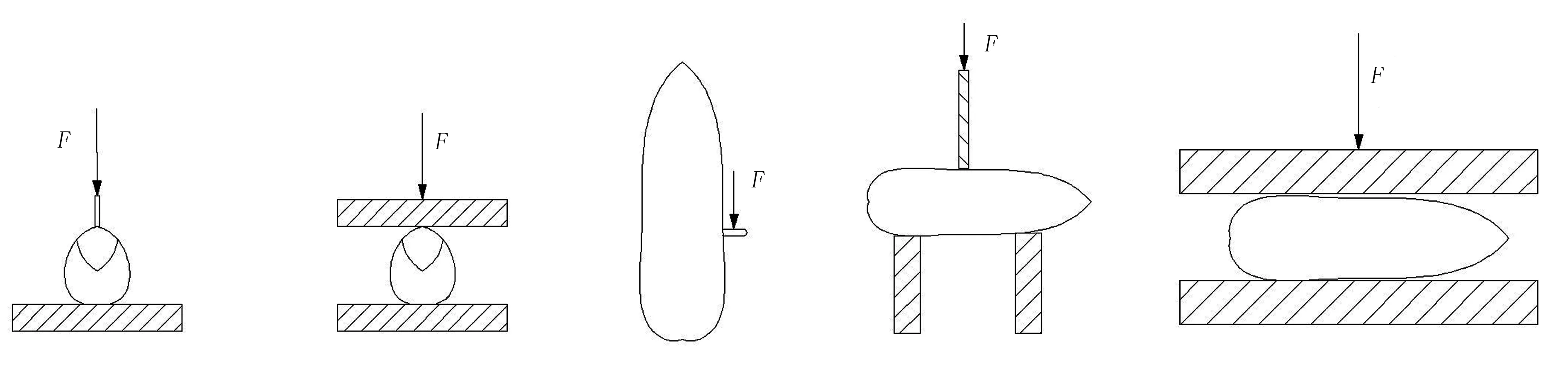

李心平(2007)指出:在籽粒剪切试验中,籽粒顶面能承受的最小剪切力最小;在籽粒压缩试验中,籽粒顶面能承受的最小破碎力最小;在籽粒果柄断裂试验中,籽粒正面能承受的最小断裂力最小[12-14]。试验研究的作用力示意图如图2所示,试验结果如表1所示。

(a)籽粒剪切试验 (b)籽粒压缩试验 (c)果柄断裂试验 (d)玉米芯弯曲试验 (e)玉米芯压缩试验

图2 种子玉米籽粒与玉米芯受力示意图

由表1可知:不同类型的种子玉米生物力学特性存在差异。硬粒型、半马齿型、马齿型的籽粒最小剪切力依次增大,说明越不容易剪切;籽粒最小破碎力依次减小,说明越容易压碎;籽粒果柄最小断裂力依次增大,说明越不容易断裂;玉米芯最小断裂力依次减小,说明越容易折断;玉米芯最小破裂力依次增大,说明越不容易压碎。

玉米籽粒的最小破碎力是最小剪切力的2~5倍,因此脱粒时要利用挤搓作用使玉米种穗脱粒,减少玉米籽粒的破碎;玉米芯的最小破裂力是最小断裂力的5~12倍,因此脱粒时要利用挤搓作用使玉米芯运动,减少玉米芯的破碎。

2 种子玉米脱粒性能试验

国内外种业公司使用较多的脱粒机是挤搓式种子玉米脱粒机,其克服了传统钉齿式脱粒机的缺点,符合种子玉米的脱粒要求[15-16]。因此,本文采用挤搓式种子玉米脱粒机进行性能试验。

2.1 试验材料

试验选用我国广泛种植的宽诚1号(硬粒型)、农华101(马齿型)与郑单958(半马齿型)种子玉米作为试验材料。为降低试验前的机械损伤,试验所用种子玉米果穗采用人工采摘、人工剥皮及自然晾晒的方式处理。经过测定,试验前玉米籽粒的含水率为15%左右。

2.2 试验设备

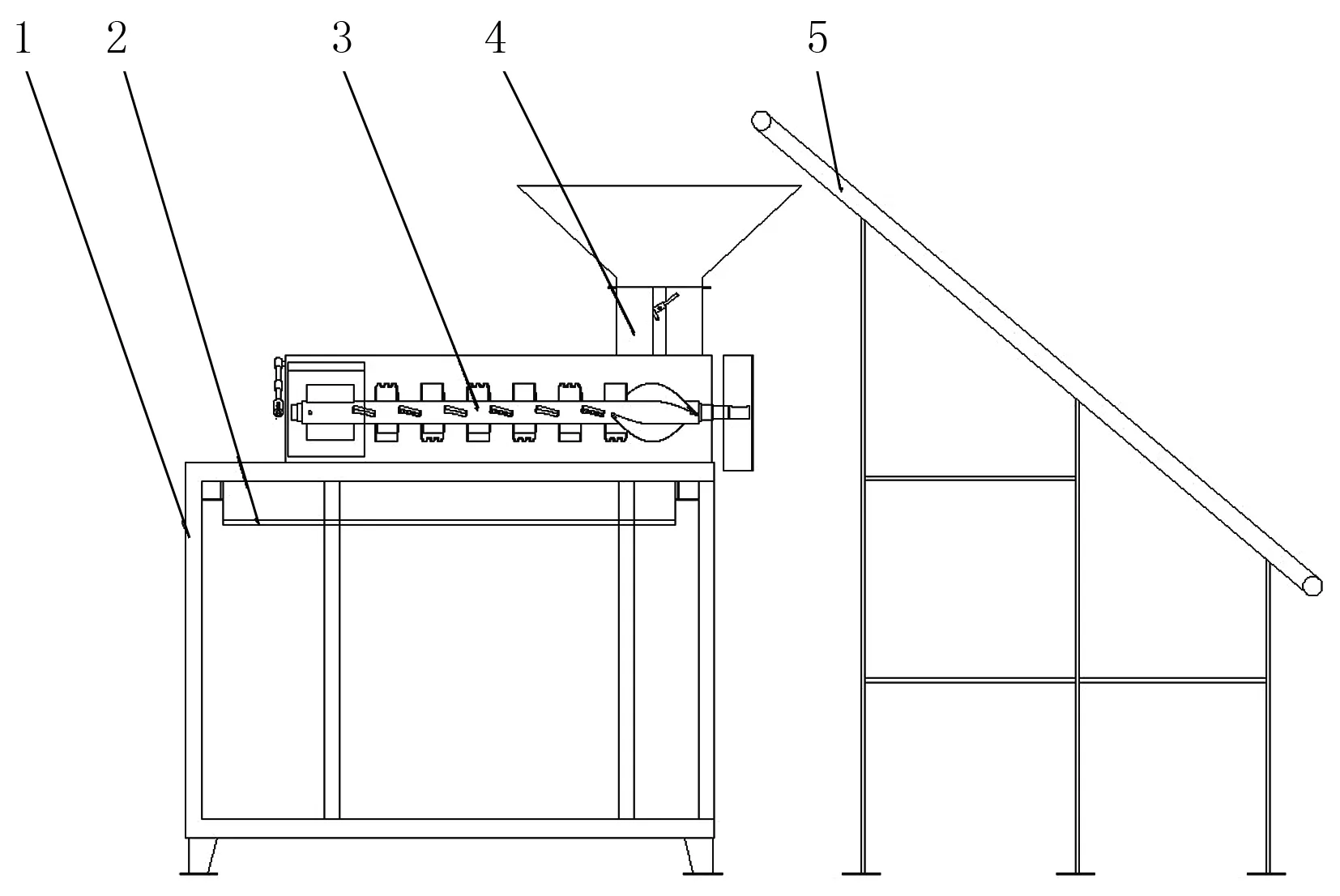

挤搓式种子玉米脱粒试验台主要由机架、接样装置、脱粒装置、喂入装置和上料装置等组成,如图3所示。玉米种穗经上料装置与喂入装置进入脱粒装置,在脱粒元件的挤搓与打击作用下开始脱粒,玉米籽粒与部分破碎断裂的玉米芯落入接样装置。

1.机架 2接样装置 3.脱粒装置 4.喂入装置 5.上料装置

2.3 试验方法

依据NYT 1136-2006《挤搓式玉米种子脱粒机 技术条件》与GB-T5982-2005《脱粒机试验方法》进行试验。

衡量脱粒性能的主要指标有籽粒破碎率、未脱净率、籽粒含杂率及夹带损失率等,本文选取籽粒破碎率、未脱净率、籽粒含杂率为试验指标。为研究种子玉米生物力学特性与脱粒性能的关系,选取3种类型的种子玉米进行单因素试验,每个试验重复3次,求其平均值,以保证试验精度。

根据脱粒机的额定喂入量进行脱粒试验,试验前将玉米种穗均匀铺放在上料装置的输送带下半段。试验时,先起动脱粒装置的电机,待脱粒滚筒运转平稳后,起动上料装置的电机。

2.4 试验结果与分析

依据GB5262-2008《农业机械试验条件和测定方法一般规定》对试验结果进行处理,求出每个试验的籽粒破碎率、未脱净率与籽粒含杂率。试验结果如表2所示。

由表2可知:不同类型的种子玉米脱粒性能存在差异。马齿型种子玉米未脱净率与籽粒破碎率最高,与其籽粒果柄最小断裂力最大、籽粒最小破碎力最小完全一致;硬粒型种子玉米的籽粒含杂率最高,与其玉米芯最小破裂力最小完全一致;半马齿型则介于两者之间。试验结果与3种类型种子玉米生物力学特性相一致。

表2 试验结果

表2试验结果符合NYT1136-2006《挤搓式玉米种子脱粒机 技术条件》中籽粒含杂率≤14%、籽粒破碎率≤0.9%的要求,未脱净率几乎为零,说明挤搓式种子玉米脱粒机可用于硬粒型、半马齿型与马齿型种子玉米脱粒。

3 生物力学特性与脱粒性能的关系分析

3.1 生物力学特性与籽粒破碎率的关系

玉米种穗在脱粒过程中主要受挤搓和打击作用,因此籽粒最小破碎力与最小剪切力越小,脱粒时越容易破碎。不同类型的玉米籽粒剪切、压缩特性与籽粒破碎率关系,如图4所示。

图4 玉米籽粒剪切、压缩特性与籽粒破碎率的关系

由图4可知:籽粒破碎率曲线与最小破碎力曲线成负相关,与最小剪切力曲线成正相关。马齿型种子玉米籽粒最小破碎力最小,籽粒破碎率最大,硬粒型种子玉米籽粒最小破碎力最大,籽粒破碎率最小,说明挤搓式脱粒的籽粒破碎率主要受玉米籽粒压缩特性的影响。

由于籽粒最小破碎力远大于最小剪切力,为降低脱粒过程中的籽粒破碎,尽可能选用挤搓式脱粒玉米种穗,以获得较好的脱粒性能。

3.2 生物力学特性与未脱净率的关系

玉米种穗在脱粒过程中主要受挤搓与打击作用,使玉米籽粒从玉米芯上脱下。不同类型的种子玉米籽粒果柄断裂特性与未脱净率关系,如图5所示。

图5 玉米籽粒果柄断裂特性与未脱净率的关系

由图5可知:种子未脱净率曲线与玉米籽粒果柄最小断裂力曲线成正相关;硬粒型与半马齿型种子玉米的籽粒果柄最小断裂力相差不大,未脱净率也相近,马齿型种子玉米的籽粒果柄最小断裂力最大。即与玉米芯的连接力最大,越不容易脱下,则未脱净率最大。

在实际脱粒过程中,因多个玉米籽粒同时受力,果柄断裂所需的断裂力会相应增大。为降低种子玉米的未脱净率,脱粒时应使种穗上的籽粒松动,应减小籽粒果柄断裂的最小断裂力,选择挤搓式脱粒是一种较好的方式。

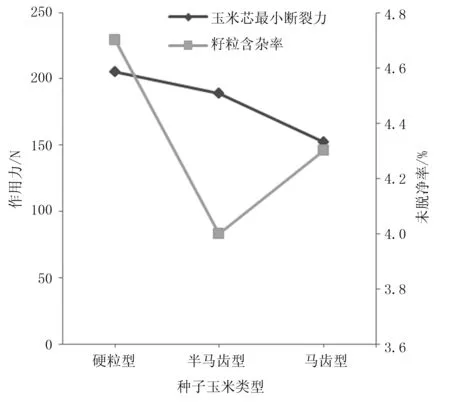

3.3 生物力学特性与籽粒含杂率的关系

玉米芯在脱粒过程中受到挤搓和打击作用,发生破碎和断裂。破碎和断裂的玉米芯通过凹板进入接样装置。不同类型的玉米芯压缩、弯曲特性与籽粒含杂率关系,如图6、图7所示。

图6 玉米芯压缩特性与籽粒含杂率的关系

图7 玉米芯弯曲特性与籽粒含杂率的关系

由图6和图7可知:玉米籽粒含杂率曲线与玉米芯最小破裂力曲线、最小断裂力曲线变化趋势不一致,说明产生玉米芯破裂与断裂的因素较为复杂;但玉米芯的最小破裂力远大于最小断裂力,选择利用挤推方式使玉米芯沿轴向运动,可以减小玉米芯的破碎,降低籽粒含杂率。

4 结论

1)3种类型的种子玉米生物力学特性存在差异,主要表现在玉米籽粒的最小破碎力与玉米芯的最小破裂力两个方面。马齿型种子玉米芯的最小断裂力是硬粒型的1.9倍,硬粒型种子玉米籽粒的最小破碎力是马齿型的1.6倍。

2)3种类型的种子玉米脱粒性能存在差异,主要表现在籽粒破碎率方面,马齿型种子玉米籽粒破碎率明显高于硬粒型。

3)种子玉米的生物力学特性对脱粒性能有很大影响:玉米籽粒的压缩特性对籽粒破碎率的影响较大;玉米籽粒果柄断裂特性对未脱净率的影响较大。因此,尽可能利用挤搓作用脱粒玉米种穗,这与玉米种子行业普遍采用挤搓式种子玉米脱粒机的现状完全一致。

[1] 许崇香,左淑珍,王红霞.我国玉米生产面临的问题及发展对策[J].现代化农业,2004(9):14-15.

[2] 郭仁峻,卢鸿.中国玉米种业的加速度—高质量种子如何炼就[J].种子科技,2015(1):15-17.

[3] 李心平,马福丽,高连兴.玉米种子的机械损伤对其发芽率的影响[J].农机化研究, 2009,31(3):34- 35.

[4] 耿阳端.新编农业机械学[M].北京:国防工业出版社,2011.

[5] Ali R Malunoud, W F Buchele.Corn Ear Orientation Effects on Mechanical Damage and Forces on Concave [J].Transaction of the ASAE,1975,18(3):55-59.

[6] Mofazzal H Chowdhury, Wesley F Buchele.Effects of Operating Parameters of the Rubber Roller Sheller[J].Transaction of the ASAE,1975,20(3):97-103.

[7] 高连兴,李飞,张新伟.含水率对种子玉米脱粒性能的影响机理[J].农业机械报,2011,42(12):92-96.

[8] 何小鹏,刘春和,师建芳,等.挤搓式玉米脱粒机的研制[J].农业工程学报,2003,19(3):105-108.

[9] 张永丽,高连兴.玉米籽粒剪切破碎的试验研究[J].农机化研究,2007(5):136-138.

[10] 李心平,高春燕,刘赢.玉米果穗喂入形式与籽粒破碎率的关系研究[J].农机化研究,2013,35(12):137-140.

[11] 《玉米遗传育种学》编写组.玉米遗传育种学[M]. 北京:科学出版社,1979:16-19.

[12] 李心平,高连兴.种子玉米籽粒果柄断裂机理的试验研究[J]. 农业工程学报,2007,23(11):47-51.

[13] 李心平,高连兴,马福丽.玉米种子脱粒特性的试验研究[J].农机化研究,2007(2):147-149.

[14] 李心平,高连兴,马福丽,等.玉米种子冲击损失的试验研究[J].沈阳农业大学学报,2007,38(1):89-93.

[15] 赵武云,郭康权.组合式螺旋板齿种子玉米脱粒机工作参数优化[J].农业机械学报,2012,43(12):56-61.

[16] 吴多峰,许峰,袁长胜.板齿式与钉齿式玉米脱粒机的性能比较[J].农机化研究,2006(10):78-80.

Study on Relationship of Biomechanical Characteristics of Corn Seed and Threshing Performance

Cai Chaojie1, Chen Zhi1, Han Zengde1, Liu Guiming1, Zhang Zongling2, Hao Junfa1

(1.Chinese Academy of Agricultural Mechanization Sciences, Beijing 100083, China; 2.College of Engineering, Agricultural University, Beijing 100083, China)

Relationships between threshing performance of corn seed and shear and compression characteristics of corn kernel , fracture characteristics of corn stalk , compression and bending characteristics of corn cob were studied by biomechanical properties determination of three types corn seed (flint, semi-dent, dent) and experiments on extruding-rubbing threshing test-bed of seed corn. The results showed that : breaking rate of corn seed kernel was greatly influenced by minimum breaking force , un-threshing rate was obviously affected by minimum breaking force of corn stalk, the effect of minimum break force of corn cob on kernel impurity rate was complex.This study identified extruding-rubbing threshing method is suitable for corn seed threshing.

corn seed; biomechanical properties; threshing performance

2016-03-29

科研院所技术开发研究专项资金项目(2014EG219167)

蔡超杰(1990-),男,河南商丘人,硕士研究生,(E-mail)ccj19900727@163.com。

陈 志(1955-),男,北京人,教授,博士生导师, (E-mail)chenzhi@sinomach.com。

S226.1+2

A

1003-188X(2017)04-0192-05