果园作业升降平台设计与剪叉分析

耿佳期,刘俊峰

(河北农业大学 机电工程学院,河北 保定 071001)

果园作业升降平台设计与剪叉分析

耿佳期,刘俊峰

(河北农业大学 机电工程学院,河北 保定 071001)

利用Autodesk Inventor三维软件设计了一款轮式果园作业升降平台,其针对新式果园(即果园)采用矮砧密植种植模式,株行距2m×4m,树高3.5~4m,枝展1.5m左右。此种果园将园艺与农机结合,易于机械化作业的实现。剪叉是升降动作的主体,其稳定性是着重考虑的因素之一,剪叉的静力学性能直接影响安全性,同时剪叉固有频率与工作频率相近会对稳定性有不利影响,因而进行了静力学强度校核与模态分析。结果显示:剪叉臂静力学强度符合要求,剪叉机构的固有频率从19.686~58.965Hz逐渐变大,后期发动机选用时应当参考此结果。

果园;作业升降平台;剪叉机构;模态分析

0 引言

自从1993年开始,我国水果产量和栽培面积均超过印度、巴西和美国,位居世界第1位[1]。在苹果生产作业过程中,摘果与套袋工作是其中占用人力工时较大的环节。增大在摘果套袋环节中机械作业的比例,可大大节省人力,提高人均作业效率。因此,研究研发果园升降作业平台具有现实意义。

随着科学技术的不断发展,果树栽培制度也在迅速变革,国内外的果树生产都在向矮化密植方向发展,且将继续大力开发新式果园。旧式果园杂枝丛生,园内空间狭小,难以进行机械化作业。而目前我国新型果园多采用矮砧密植型种植模式,株行距2m×4m,树高3.5~4m,枝展1.5m左右,行内通道1.8~2.5m,从果树底端以上20cm开始一直到树顶端都有果实分布,对土地有很高的利用率。园内果树位置有规则,且在地头专门为机械化作业的实现预留了掉头空地,为果园机械化作业提供了有利条件。以往的果园机械研究中,往往针对的是旧式果园,车身窄短,大大限制了作业效率,因此应当开发针对新式果园的果园作业升降平台。

剪叉机构是果园作业升降平台的关键部件之一,当工作台升起至一定高度后,剪叉机构的稳定性直接影响到作业人员的安全,因此对剪叉进行静力学分析与模态分析是有必要的。

1 果园作业升降平台方案确定

1.1 果园作业升降平台工作原理

果园升降作业平台主要作用是通过升降装置将作业人员及工具升至一定高度,空中作业完成后再通过升降装置将工作人员及工具货物等降至低位,果园升降作业平台兼具一定的运输作用。果园作业升降平台预采用液压驱动前桥后桥进行行走,并利用液压缸实现升降机构运动,其动力由1台柴油动力发动机提供。

1.2 果园作业升降平台主要结构

果园作业升降平台由工作台、升降机构、车架、前桥、后桥、发动机、风扇、液压系统及电气系统等组成(见图1),采用液压驱动前后桥、升降台提高传动平稳性。

2 果园作业升降平台设计

2.1 平台结构参数确定

果树行内通道宽度为1.8~2.5m,考虑到实用,应当使车身尽量宽大,以增大可利用面积,同时应保持良好通过性,并且要应用在大部分果园,设定作业平台宽度为1.6m。在果树顶端枝展将变小,因此设计了可拉伸的隐藏工作台供使用。

根据园艺数据,苹果树最高可长到4m,且顶部也将长有果实。为了便于工作人员采摘,平台完全升起后应当使果树顶部与人肩同高,即人肩距离地面为4m。其中,底盘高度设计为0.8m,一般人肩到脚底高度为1.5m,可得当剪叉升至最高时高度约为1.7m。

车身长度由车头、车尾踏板及剪叉长度决定。其中,车身宽度确定为1.6m后,可根据经验将车头长度确定为0.8m;车尾部踏板预计长度为0.6m;剪叉长度在后文将进行确定,但车身总长约为3.5m。

1.工作台 2.升降机构 3.后桥 4.发动机 5.风扇 6.前桥

2.2 剪叉设计

剪叉长度预计为1~1.5m,因此选用材料为钢GB/T 6728-2002型80×40×5号结构用冷弯空心型钢。此种型钢采用冷加工变形方式,可提高钢的屈服强度。

图2为作业平台升起至最大高度时剪叉简图。设剪叉最大起升高度为2H,剪叉臂长R,最大起升角为θ,滑块滑行距离为B,则

图2 剪叉简图

在对作业平台工作过程中,剪叉最高起升高度确定后,剪叉最大起升角过小会造成材料浪费,剪叉最大起升角过大将使其稳定性变差,一般使剪叉最大起升角为30°~50°,故选用40°。将此角度代入,求得剪叉长度R=1.3m,滑块滑动距离B=0.3m。

2.3 整机装配

根据对果园作业升降平台各参数的确定进行了零件设计,并将零件进行了装配。果园作业升降平台的三维模型如图3所示。

图3 整机三维模型

3 剪叉分析

3.1 静力学强度校核

部件安全性是设计一款机器最应首先考虑的问题,而线性静力分析是最基本但又是应用最广泛的分析类型。只有静力学强度满足条件后,才会考虑以后的疲劳强度分析、模态分析及风阻等等,因而首先进行静力学强度校核。对于剪叉臂而言,在每一个静态平衡状态下,都符合静力学分析线性材料、静态加载的条件,适用于静力学分析。

根据经典力学理论,可以得到物体的动力学通用方程为

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

其中,[M]为质量矩阵;[C]为阻尼矩阵;[K′]为刚度矩阵;{x}为位移矢量;{F(t)}为力矢量;{x′}为速度矢量;{x″}为加速度矢量。

在现行的结构分析中,一般忽略与时间t有关的量,于是将上式简化为

[K]{x}={F}

对于本作业升降平台,已经利用Inventor软件进行了三维模型的绘制,利用软件中iProperty功能可为部件添加材料,软件可自动计算部件质量,节省了大量人力物力,且计算结果准确有参考价值。经软件计算,工作台自重约为270kg,剪叉自重约为102kg,设计负载175kg。

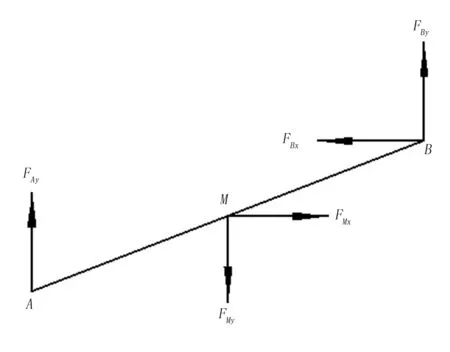

在分析受力时,忽略惯性力的影响;假设负载平均分布于工作台;忽略液压油缸的质量[2];以剪叉升起至最高点时为研究对象。由于考虑剪叉自重,则最下一级剪叉臂受力最大,所以将最下一级剪叉臂作为研究对象。剪叉臂AB与剪叉臂CD受力图如图4、图5所示。

图4 剪叉臂AB受力图

图5 剪叉臂CD受力图

剪叉最底部4个支点平均承受剪叉自重、工作台自重、负载,每个剪叉臂在静止时都处于平衡状态,各点的力矩和均为0,对A、M、B取矩得

求得FAY=FCy=2368N,将此力加载于剪叉臂两侧是剪叉臂受到最大弯矩工况。

将求得的力代入Ansys Workbench,进行静力强度校核。果园升降作业平台三维图的绘制使用Autodesk Inventor软件,可以与ANSYS workbench无缝对接,充分利用了ANSYS workbench强大的分析功能[3]。

首先添加模型,完成后为模型添加约束与载荷。根据实际应用情况,剪叉臂底部通孔添加固定约束,在两端与中间的孔内面添加载荷,运行软件,将计算出结果。结果显示:剪叉臂将产生微小形变,最大形变量为3.775 1mm,变形率为0.29%。此数值完全在安全范围内,不必另行校核,如图6所示。

图 6 总形变图

软件同时计算出了剪叉臂在此工况下收到的最大应力,其出现在剪叉臂中间位置,此处受力最大,为应力集中位置,受到的最大应力为60.536MPa,如图7所示。根据Q235-A的应力许可对照表来看,此数值的安全系数将近3.8,完全满足静力学要求。

图7 最大应力

3.2 模态分析

模态分析是最基本的线性动力学分析,用于分析机构的自振频率特性,包括固有频率和振型及振型参与系数[4]。模态分析的必要性在于:当结构已经满足静力学要求时,还要考虑疲劳应变。当结构在运行过程中与发动机模态相近时,将产生共振,造成运行不稳,极易产生疲劳应变,所以对关键零部件的模态分析是有必要的。

模态分析理论的基础同样是物体的通用动力学方程,则

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

式中各部分意义同上文。

通过模态分析得到物体通用动力学方程在无阻尼模态下的特征值方程,其简化后的动力学的运动方程为

[M]{x″}+[K]{x}={0}

结构的自由振动为简谐振动,可得知位移为正弦函数,即

x=xsinωt

代入上式,则

([K]-ω2[M]){x}={0}

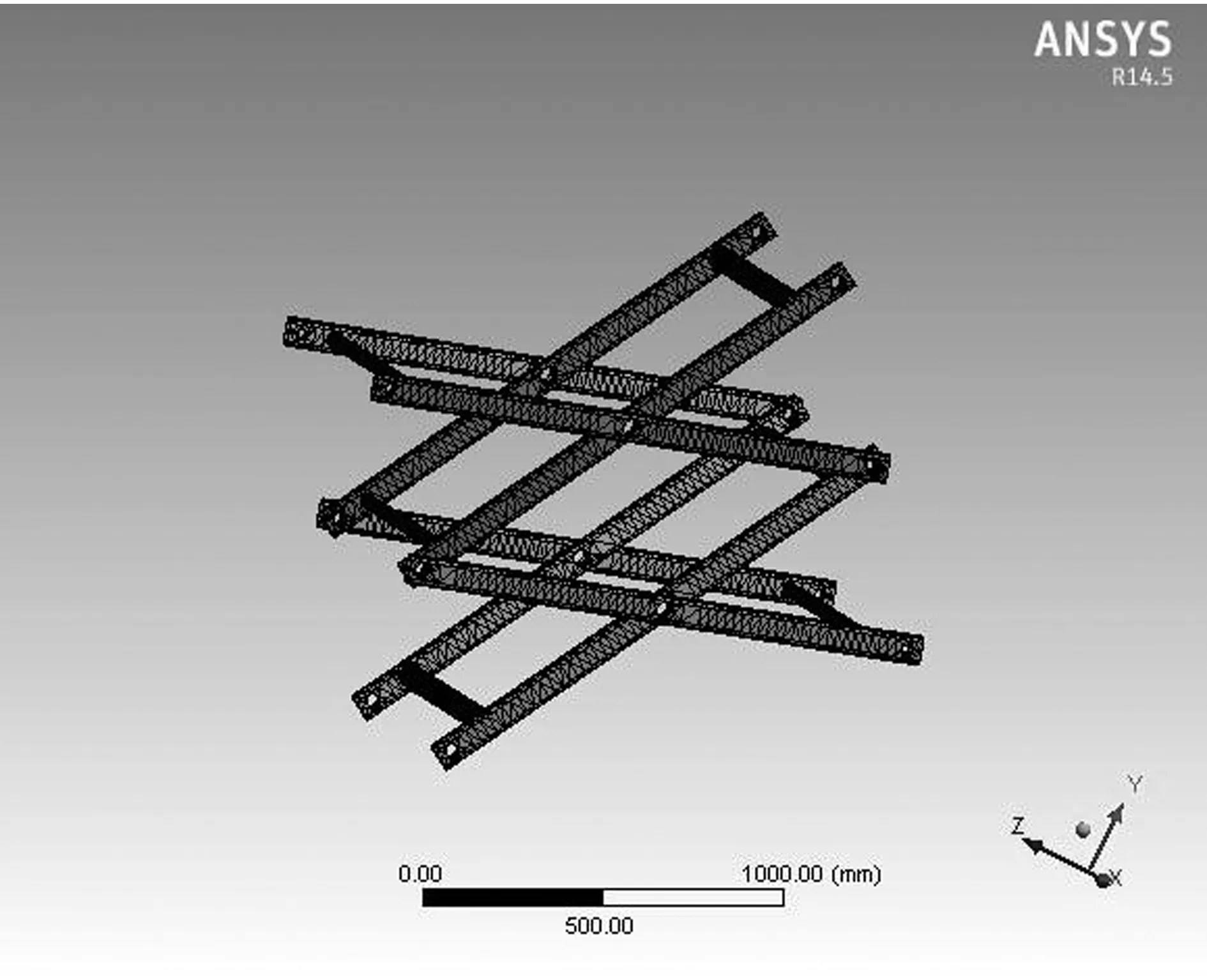

将剪叉的装配结构输入到Ansys Workbench软件中,为装配体中的零件添加相应的材料信息,对零件配合处添加约束后,利用软件提供的medium模块为机构划分网格。软件自动将敏感部位网格单元细化,从而可以减小电脑工作量,以此提高计算效率。最终划分网格结果如图8所示。

图8 有限元网格划分模型

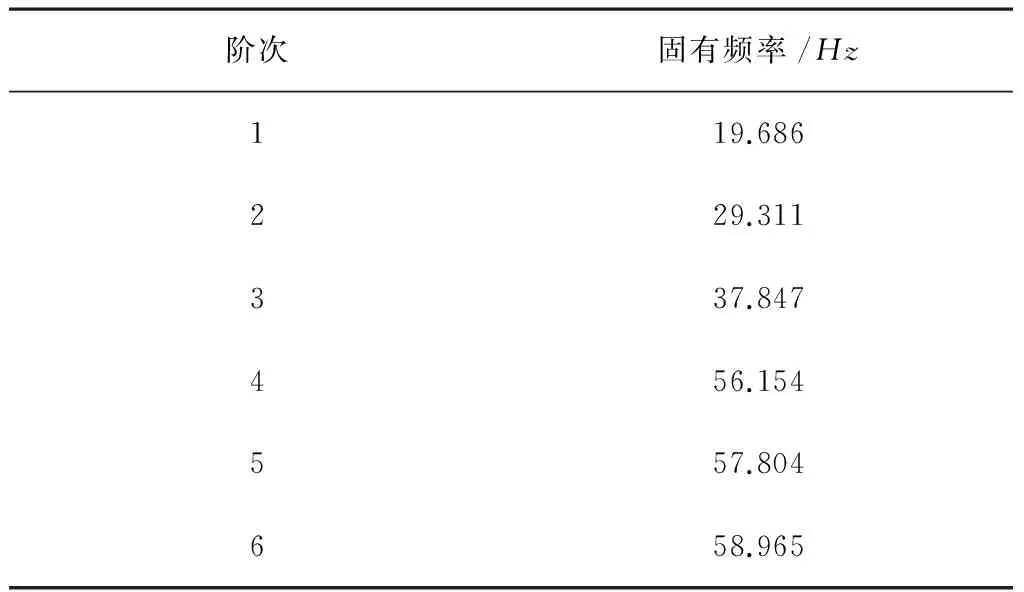

进行网格划分后即可指示系统对机构进行计算。需要说明的是,在机构的自振频率中,高频部分机构振动不会达到,因此低频部分为重点关注区,故而只取1~6阶的自振频率作为危险频率。剪叉机构1~6阶自振频率如表1所示。

表1 1~6阶固有频率

由表1数据可以看出:整个机构的自振频率范围为19.686~58.965Hz。由于整机结构的振动源只有发动机提供,所以在后期选用发动机时应当考虑发动机提供频率,避开此区间或避开各个值。

4 成果

在笔者设计基础及分析软件的理论分析前提下,根据河北中农博远农业装备有限公司工程师的指导,完成了二维工程图绘制,已经进行了小规模试产,型号定为3GZ-350型果园作业升降平台,如图9所示。

图9 3GZ-350型果园作业升降平台

5 结论与展望

5.1 结论

1)在进行新式果园园艺调查后,确定了果园作业平台车身尺寸,并对果园作业升降平台进行了机械结构设计。结果表明:车身尺寸符合新式果园作业要求,机器整体机构合理,功能可满足摘果、套袋作业过程中需要。

2)通过静力学分析对剪叉臂进行了计算,将计算结果导入Ansys Workbench进行了静力强度校核,表明剪叉臂满足安全要求。

3)对剪叉机构进行了模态分析,其固有频率在19.686~58.965Hz之间逐渐变大,在此范围内剪叉机构发生共振危险较强。此结论为后期选用发动机时提供了指导作用。事实证明,在工作平台运行过程中,剪叉机构并未发生异常振动。

4)在软件计算的理论基础上,进行了样机试制,在三维设计工程中某些易被忽略的因素在生产中被扩大。通过二维工程图出图与制造过程完善了三维模型图,个人的设计能力、设计与生产相结合能力得到了提高。

5)在样机试运行过程中,发现了一些新的问题。例如,设计过程中未加入刹车系统,车辆前进后退只靠液压控制,造成在坡度稍大地面液压回油发生溜车;抽拉工作台应当用液压控制,手动抽拉易在抽拉工作台发生锈蚀时难以操作;小批量生产时,零件精度较差,个别部位配合不到位。

5.2 展望

在下一代果园作业升降平台设计时将及时解决目前已发生问题,加入液压或机械刹车系统、液压控制抽拉平台及提高制件精度,且日后要力求使设计的农业机械更加美观。

[1] 崔家升,李晓萍.世界苹果种植概况与我国苹果生产前景展望[J].北方果树,2012,7(4):1-2.

[2] 高希功.剪叉式液压升降机的结构设计与优化[D].济南:济南大学, 2014:16-17.

[3] 孙志莹,曾红.基于ANSYS Workbench对渐开线直齿圆柱齿轮接触疲劳寿命分析[J] .现代机械,2011(2):18-20.

[4] 陈艳霞.ANSYS Workbench工程应用案例精通[M].北京:电子工业出版社,2012.

Orchard Lift Platform Design and the Scissors’ Analysis

Geng Jiaqi, Liu Junfeng

(College of Mechanical and Electrical Engineering, Agricultural University of Hebei, Baoding 071000, China)

Use Autodesk Inventor to design an orchard lift platform, this orchard lift platform is used to new type orchard, which means its cropping pattern is dwarfing close planting, its row spacing is 2*4, tree height is 3.5~4m, branch width is about 1.5m. It will be easy to combine gardening and agricultural machinery together in new type orchard, also it will be easy to realize mechanization. Scissors are the major part to realize lift movement, its stability is one of the most important factor to consider. If the natural frequency and the working frequency are same or similar, some bad influences shall happen, so we should do modal analysis based on ANSYS Workbench after the design. The result shows the scissors’ natural frequency is from 19.686Hz to 58.965Hz, so when chose a engine should avoid the frequency section.

orchard; lift platform; scissors; modal analysis

2016-04-01

国家苹果产业技术体系项目(CARS-28);国家公益性行业(农业)科研专项(201203016)

耿佳期(1990-),男,石家庄人,硕士研究生,(E-mail)gengjiaqi111@qq.com。

刘俊峰(1956-),男,河北保定人,教授,(E-mail)liujf@hebau.edu.cn。

S219.89

A

1003-188X(2017)04-0042-05