玉米收获机脱粒滚筒的模态及强度分析—基于ABAQUS

刘 虎,邸志峰,崔中凯,张 华,周 进,卜令昕

(山东省农业机械科学研究院,济南 250100)

玉米收获机脱粒滚筒的模态及强度分析—基于ABAQUS

刘 虎,邸志峰,崔中凯,张 华,周 进,卜令昕

(山东省农业机械科学研究院,济南 250100)

脱粒滚筒是玉米收获机的重要零部件,对脱粒效果有着重要影响。为此,以脱粒滚筒为分析对象,应用SolidWorks软件建立其三维模型,并导入到Hypermesh软件中进行网格划分,以Abaqus软件为求解器进行模态和静应力计算。分析结果表明:脱粒滚筒刚度薄弱位置出现在滚筒中间位置,后续若开发高性能样机,可以考虑在滚筒中间位置增设衬板,以提升滚筒刚度,从而为后续开发高工作性能脱粒滚筒提供了参考。

玉米收获机;脱粒滚筒;模态;静应力

0 引言

我国玉米收获机技术经过近20年的发展,先后经历了背负式、互换割台式及自走式等不同的发展阶段,果穗收获技术基本趋于成熟,玉米籽粒收获机正逐步取代果穗收获技术成为今后的发展方向。然而,脱粒过程中破碎率高是制约籽粒收获发展的重要因素。因此,通过建立脱粒清选试验台进行试验,以优化脱粒滚筒结构和主要运动参数。

脱粒滚筒是玉米脱粒清选试验台的重要零部件,对脱粒效果有着重要影响。在工作过程中,脱粒滚筒是试验台的主要振动源之一,其产生的强烈振动不但会使零部件发生屈服、疲劳断裂等破坏,还会形成较大位移,严重影响整机工作过程的稳定性、可靠性[1]。因此,在脱粒滚筒设计过程中,有必要进行模态和静应力分析,检验滚筒是否与激励频率接近,避免危险转速区间,提升结构可靠性。

本研究利用SolidWorks软件建立脱粒滚筒三维模型,然后导入到Hypermesh软件中进行网格划分,最后以Abaqus软件为求解器进行模态和静应力计算。通过模态计算,求取滚筒固有频率分布范围、各阶相应振型;通过静应力分析,求取滚筒应力分布云图,为后续滚筒结构优化设计提供参考。

1 脱粒滚筒设计与建模

1.1 脱粒滚筒的设计

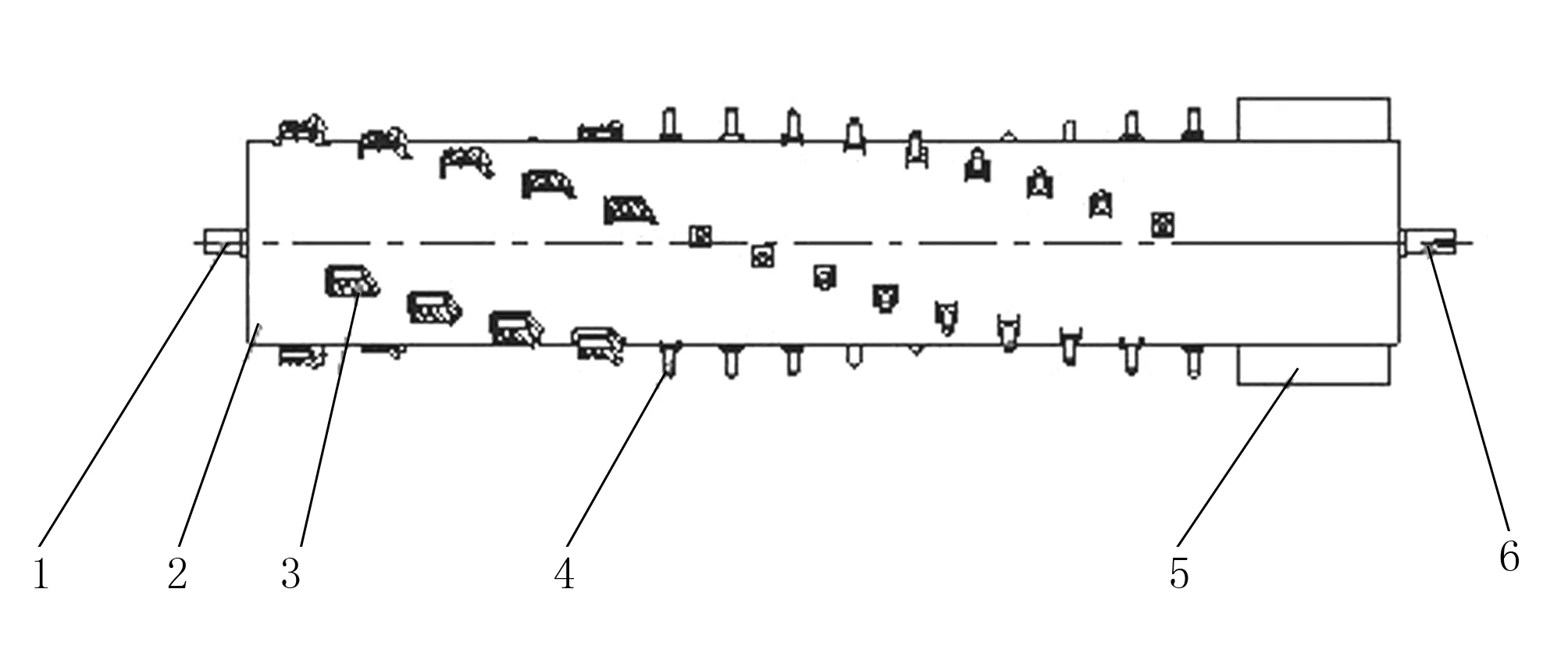

为了研究高含水率玉米低损脱粒技术,设计的脱粒清选试验台如图1所示。脱粒滚筒是玉米脱粒清选试验台的重要工作部件,其结构和运动参数直接影响到玉米脱净率、破碎率等指标,其强度和可靠性直接影响脱粒试验台的性能。

1.机架 2.脱粒装置 3.清选装置 4.动力装置 5.果穗输送装置

本文设计的玉米脱粒滚筒,前段装有纹杆块,主要起脱粒作用;中间段装有脱粒杆,辅助脱粒,主要作用是将杂余和夹带的籽粒充分松散开来,减少夹带损失;末端排芯板的作用主要是将杂余和玉米芯排出脱粒滚筒之外,结构如图2所示。

1.2 脱粒滚筒三维模型的建立

脱粒滚筒采用SolidWorks软件完成三维建模。整个脱粒滚筒模型由具备一定装配关系的多个零件组合在一起构成脱粒滚筒。在SolidWorks中,零件的模型由一系列特征构成,选择所需特征,设定好特征尺寸和定位参数,即可生成所需的三维模型,如图3所示。通过参数和几何约束之间的相互关联确定零件的特征,参数如表1所示。

1.左轴头 2.滚筒体 3.纹杆块 4.脱粒杆 5.排芯板 6.右轴头 图2 脱粒滚筒结构示意图

主要结构和运动参数单位数值滚筒直径mm500滚筒长度mm2800滚筒壁厚mm5纹杆块数量个18脱粒杆数量个36排芯板数量个4转速r/min200~800可调

图3 脱粒滚筒3D模型示意图

在完成三维建模后,将文件另存为.igs格式的模型并导入到Hyper mesh软件中,借助Hyper mesh软件的前处理功能,建立有限元分析模型。

2 脱粒滚筒有限元分析

2.1 脱粒滚筒材料属性

本文脱粒滚筒的材料属性如表2所示。

表2 脱粒滚筒部件材料参数表

2.2 脱粒滚筒网格划分

网格划分是有限元分析的重要一环。理论上讲,网格划分是将连续域离散成一组单元的组合体,用在每个单元内加设的近似函数分片地表示求解域上待求的未知场函数的过程[2]。

为提升运算效率,本脱粒滚筒有限元分析模型由2D和3D单元搭配构成。整个模型由463 600个单元构成,其滚筒外壳、刀座均采用2D-Shell单元构成,单元类型为S4R;轴头、刀体和齿杆部分为3D实体单元,单元类型为C3D10M;螺栓连接部分采用Beam单元模拟连接。有限元分析模型如图4所示。

图4 脱粒滚筒网格模型

2.3 脱粒滚筒模态分析

模态分析的方法是以模态矩阵作为变换矩阵,将原物理坐标变换到自然坐标,使系统在原坐标下的耦合方程组变成一组互相独立的二阶常微分方程;用单自由度系统的振动方程求解,得到系统各阶模态的振动,再通过模态叠加,回到原来的物理坐标[3]。

模态分析的最终目标是识别出系统的模态参数,为系统结构的振动分析、振动故障诊断和预报、结构动力特性的优化设计提供依据。

理论上讲,当系统无外部载荷作用时,若忽略阻尼影响,则系统可看作无阻尼自由振动系统,其运动微分方程为[4]

(1)

约束模态在求解过程中,若考虑阻尼影响,则结构固有频率的求解过程将变得过于复杂。因此,本文模态求解过程中忽略阻尼的影响,那么系统可以看成无阻尼自由振动系统,其运动微分方程变为[4]

(2)

假设滚筒振动系统为线性简谐运动,则

{δ}={X}sin(ωt+α)

(3)

将式(3)带入式(2),得到广义特征值方程为

([K)-ω2[M]{X})=0

(4)

其中,{X}代表振动向量;ω2表示自激振动频率的平方,是系统的特征解。

由式(4)可以看出,系统的固有频率仅与系统本身特性和边界约束有关。

按照滚筒实际工作状态进行约束,约束其连接端空间X、Y、Z三向自由度,不允许边界约束中存在非零位移出现,创建分析Job进行求解。

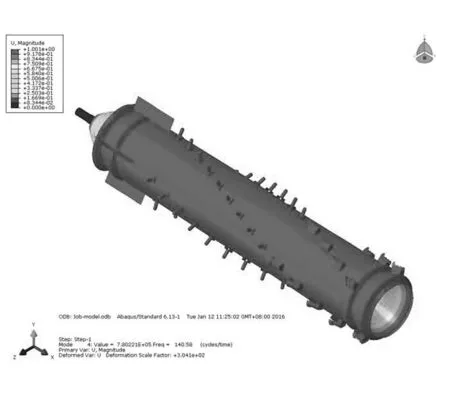

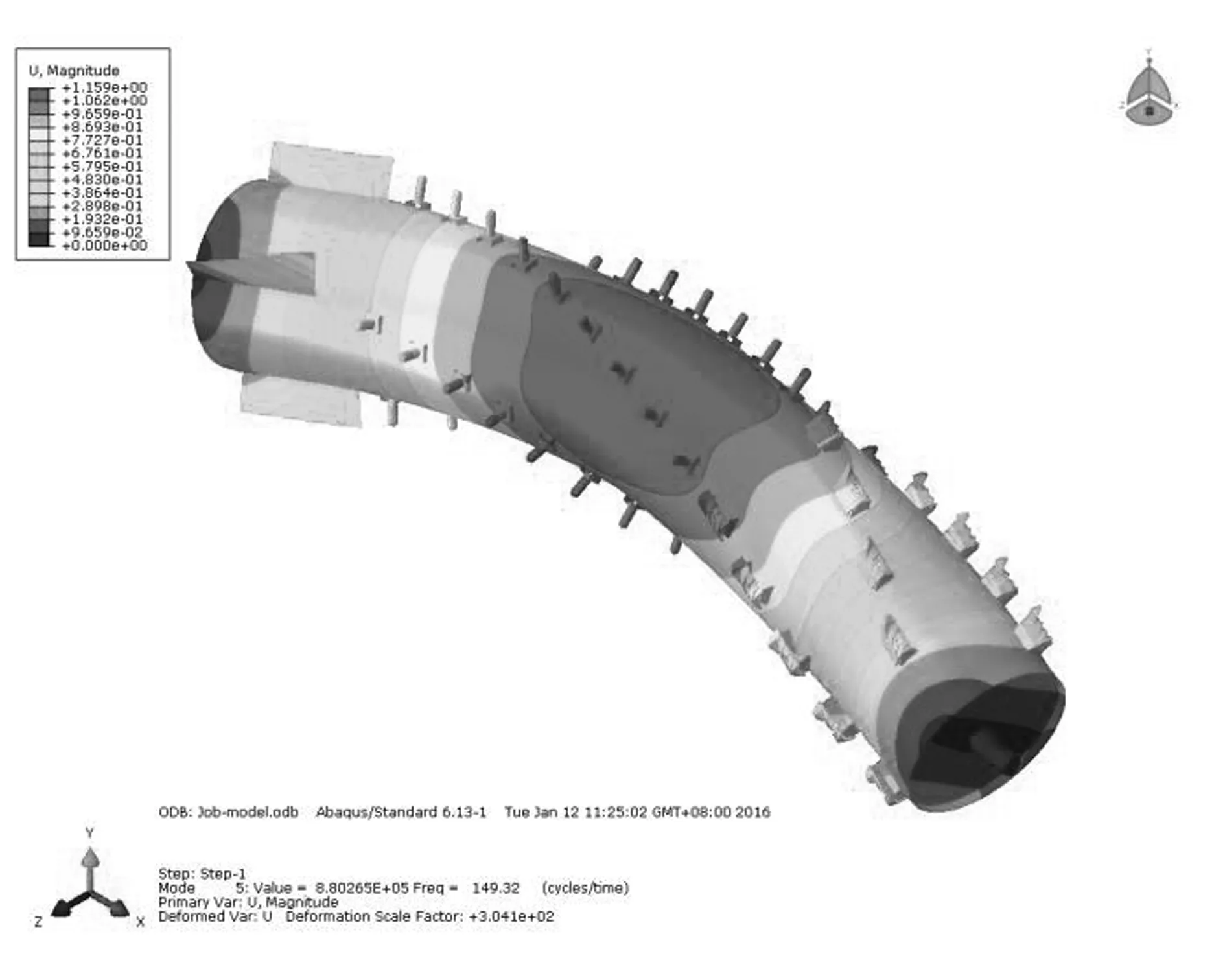

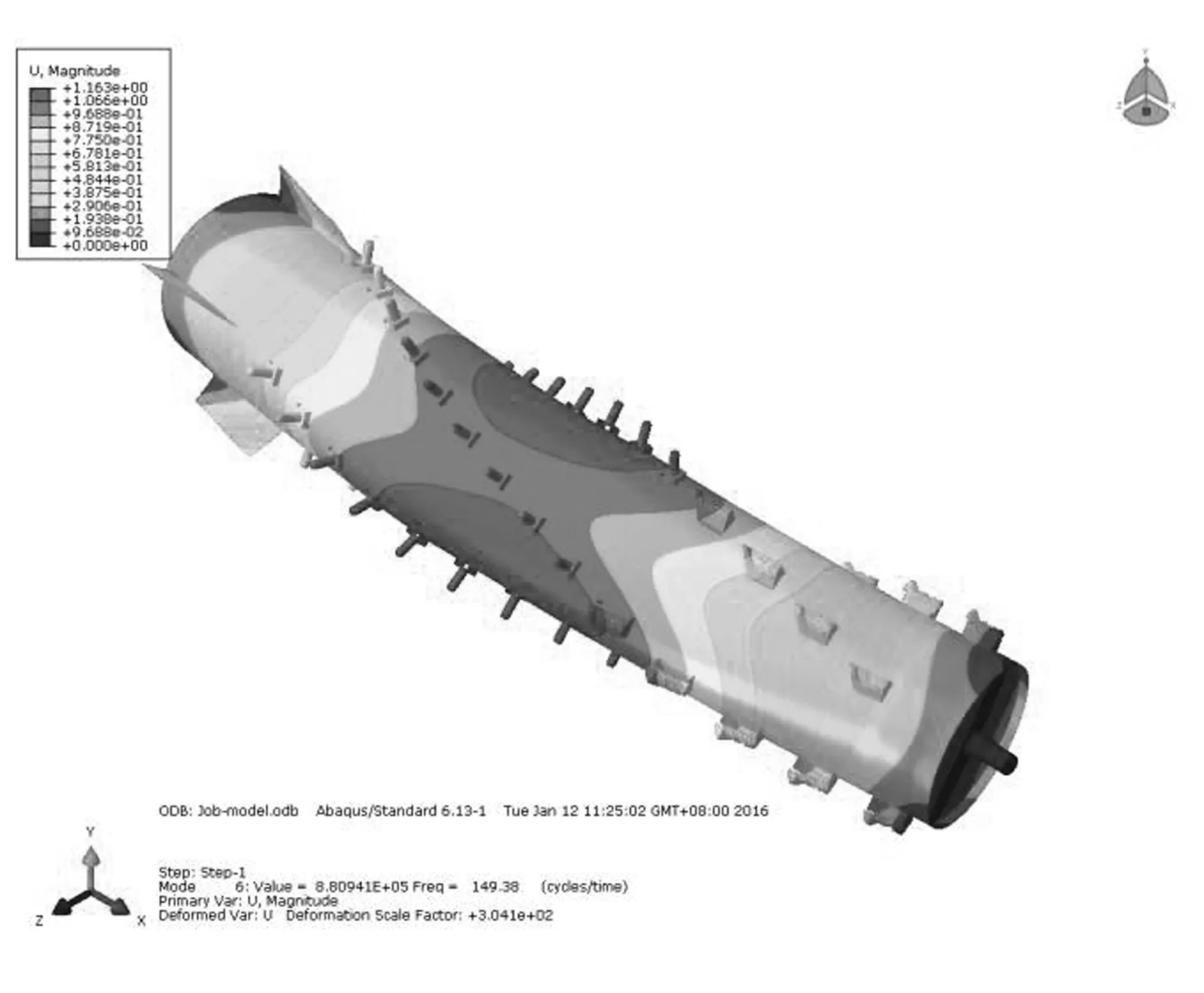

本文按照Block lanczos迭代法提取脱粒滚筒总成前6阶约束模态。Block lanczo迭代法适用于求解含有实体单元和壳单元的模型,对于求解大型模型的大量振型时比较有效,前8阶约束模态分析结果如表3及图5~图10所示。

表3 前8阶约束模态分析结果

续表3

图5 脱粒滚筒1阶振型云图

图6 脱粒滚筒2阶振型云图

图7 脱粒滚筒3阶振型云图

图8 脱粒滚筒4阶振型云图

图9 脱粒滚筒5阶振型云图

图10 脱粒滚筒6阶振型云图

由图5可知:在1阶约束模态中,脱粒滚筒整体XOY平面以滚筒旋转轴为轴心扭转运动,对称扭转,最大位移出现在排芯板边缘处。图6、图7为风机2阶 、3阶约束模态振型,两阶固有频率近似相等,应该是振动方程的二重特征值,振型也基本相似,均为滚筒壁收缩运动,运动位移由两侧向中间部位逐步增加,最大位移出现在脱粒滚筒的中间部位。图8为脱粒滚筒4阶约束模态,振型为脱粒滚筒整体轴向前后窜动。图9、图10两阶约束模态固有频率数值接近,且振型同样滚筒中间薄弱位置的左右摆动,属于振动方程的二重特征根。

综合前6阶约束模态固有频率值及其对应振型,脱粒滚筒最大位移均出现在滚筒中间位置,脱粒滚筒轴头、轴头接板和螺纹杆部分均未出现较大位移。因此,刚度薄弱环节主要集中在滚筒中间位置。

脱粒滚筒在运行过程中,主要振动激励来源于自身的旋转激励,激励频率与旋转转速成如下关系,即

(5)

其中,n为滚筒旋转转速(r/min);f为旋转激励频率(Hz)。

本文中滚筒最高设计转速为800r/min,旋转激励频率为13.3Hz。脱粒滚筒总成一阶约束模态远高于滚筒旋转激励频率,结合模态分析结果可知:滚筒脱粒滚筒总成工作过程中可以有效避免共振现象,满足模态设计要求。

2.4脱粒滚筒静力学分析

静力分析由线性静力学分析与非线性静力学分析两部分构成。对于线性静力学分析,通常分析结果和载荷之间是线性的,可以通过分析某一载荷状态来评估结构的刚度和强度;对于非线性结构,结构的位移和、应力等与载荷是非线性关系,通常要得到载荷增加过程中材料的响应[5]。

本文采用线性静力学分析对滚筒应力分布进行求解。线性静力学分析时,结构平衡方程中力与时间无相互关系,所以结构位移可由下列方程求解[5],有

[K]{u}={F}

(6)

其中,[K]为系统总体刚度矩阵;{u}为待求节点的位移矩阵;{F}为节点上的载荷矩阵。

按照脱粒滚筒实际约束状态限制其轴端X、Y、Z三向自由度。

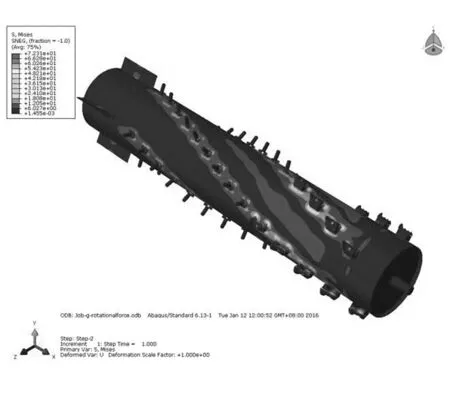

空间施加重力场,然后设置脱粒滚筒绕旋转轴以800r/min转速运行,得到脱粒滚筒Mises应力云图,如图11所示。

结合图11可以看出:脱粒滚筒应力主要集中在螺纹座、脱粒杆座与滚筒壁连接处,远小于材料屈服强度。因此,脱粒滚筒满足强度设计要求。

图11 脱粒滚筒 Mises 应力分布云图

3 结论

1)对脱粒滚筒进行了模态分析,结果表明:脱粒滚筒刚度薄弱位置出现在滚筒中间位置,脱粒滚筒轴头、轴头接板和螺纹杆部分均未出现较大位移。

2)对脱粒滚筒进行了静应力分析,结果表明:脱粒滚筒应力主要集中在螺纹座、脱粒杆座与滚筒壁连

接处,其余位置未出现明显应力集中。

3)联合运用CAD和CAE技术对产品进行设计仿真,可以有效提升产品设计方法,优化设计流程。

本仿真分析有助于协助脱粒滚筒设计人员全面把握脱粒滚筒的刚度和应力分布情况,对后续设计手段和设计流程的提升有一定积极作用。但仿真计算结果仅供参考,如需进一步提升计算精度,还需结合试验验证不断优化。

[1] 严帅,曹京东.基于ANSYS的滚筒轴优化设计[J].机械设计与制造,2014,43(1):42-45.

[2] 王钰栋,金磊,洪清泉,等.Hypermesh&HyperView应用技巧与高级实例 [M].北京:机械工业出版社,2012.

[3] 杨英,赵广耀,孟凡亮.某轿车白车身模态分析与试验研究[J].东北大学学报,2008(7):1046-1048.

[4] 陈江龙,盛德仁,陈坚红,等.基于模态分析的汽轮机叶片有限元拓扑结构优化[J].电站系统工程,2005,21(1):51-53.

[5] 江丙云,孔祥宏,罗元元.ABAQUS工程实例详解[M].北京:人民邮电出版社, 2014.

[6] 于亚军.基于三维离散元的玉米脱粒过程分析方法研究[D].长春:吉林大学,2013.

Model and Strength Analysis of Corn Harvester Threshing Cylinder —Based on ABAQUS

Liu Hu, Di Zhifeng, Cui Zhongkai, Zhang Hua, Zhou Jin, Bu Lingxi

(Shandong Agriculture Machinery Research Institute, Jinan 250100, China)

Threshing cylinder is the important component of Corn Harvester, it has important influence on threshing effects. Based on threshing cylinder as the analysis object, applying solidworks software establishing 3D model, then importing the model into Hypermesh software finishing meshing models, finally using Abaqus software as the solver to calculate the modal and static stressing of the model. The analysis results show :The stiffness weak position appears in the middle of the drum, a lining board can be added in the middle of the drum position, in order to enhance the platen stiffness. By this research, the reference for subsequent roller structure optimization designing will be provided.

corn harvester; threshing cylinder; modal analysis; static stress

2016-04-01

“十二五”国家科技支撑计划项目(2013BAD08B01);山东省农业科学院院地引导科技计划项目(2015YDHZ05);山东省科技发展计划项目(2014GZX212001);山东省农机装备研发创新项目(NJGG201507)

刘 虎(1986-),男,山东临沂人,助理工程师,(E-mail)liuhu0725@163.com。

邸志峰(1980-),男,山西原平人,工程师,(E-mail)dzf_1125@163.com。

S225.5+1

A

1003-188X(2017)04-0037-05