基于MatLab的顶苗机构设计与参数优化

韩振浩,颜 华,陈 科,王海峰,徐 盼,何亚凯

(1.中国农业机械化科学研究院,北京 100083;2.现代农装科技股份公司,北京 100083)

基于MatLab的顶苗机构设计与参数优化

韩振浩1,颜 华2,陈 科2,王海峰2,徐 盼2,何亚凯1

(1.中国农业机械化科学研究院,北京 100083;2.现代农装科技股份公司,北京 100083)

针对全自动移栽机顶夹结合的取苗方式设计了一种简单可靠的顶苗机构。通过建立该机构的数学模型,以顶苗杆理论设计行程为优化目标,运用MatLabSQP算法对机构参数进行了优化,获得了结构参数最优组合解。通过对机构进行受力分析,得到部分构件的受力曲线,明确了机构参数与构件受力关系,为后续机构设计和改进提供了理论依据。基于结构参数优化和力学分析,进行了样机试制和试验,结果表明:该机构顶苗动作稳定,顶苗成功率大于95%,满足设计需要。

移栽机;顶苗机构;机构设计;参数优化

0 引言

育苗移栽技术作为一种大范围推广的栽培技术,相对直播具有充分利用光热资源及抢占农时等优势。目前,我国移栽作业基本以人工为主,劳动强度大、效率低、用工成本高、经济效益不明显。近年来,市场出现的半自动移栽机需要人工取投苗,效率提升有限,并不适用于大面积作物移栽。随着土地集约化和蔬菜种植面积逐步扩大,全自动移栽机已成为栽植机械的发展方向[1-2]。欧美主要农业发达国家生产的全自动移栽机多为适用于大地块作业的大型农业机械,配备复杂的机电液气系统,造价昂贵,维修困难,未得以推广[3-4]。纯机械取苗机构的全自动移栽机以日本为代表,主要采用迎苗扎取的方式取苗,体积小,适用于小地块作业;但单个机械手一次只取一株苗,速度较低且价格昂贵,也未得以推广。因此,研发适合我国国情的高速高效旱地自动移栽机日渐迫切。

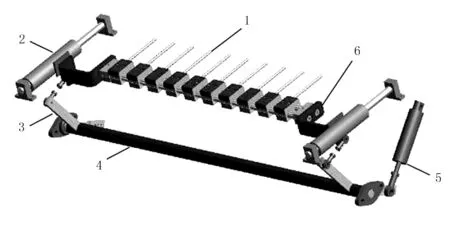

本文涉及的自动移栽机取苗机构采用的是顶苗杆从穴盘底孔将苗顶出结合苗爪夹取的方式,如图1所示。作业时,穴盘苗先自动输送至顶苗位置,幼苗经顶苗机构成排顶出后,由串联苗爪单元夹取并回摆至投苗位置进行投苗[5-6]。顶苗机构顶苗动作的准确性直接影响到取苗成功率和后续流程运行的稳定性。因此,有必要针对顶苗机构进行结构优化,寻求适合于全自动移栽机顶苗机构的结构形式和最优的工作参数。建立顶苗机构的数学模型,以顶苗机构空间配置要求为关键约束条件,以顶苗杆理论设计行程为优化目标,采用MatLab SQP算法计算获得机构最优结构参数组合解[7-8]。基于顶苗机构力学模型分析,得到部分构件受力模拟曲线,为后续顶苗机构驱动气缸选型提供理论依据。

1.夹取装置 2.顶苗机构 3.机架 4.苗盘输送装置

1 顶苗机构设计

顶苗机构的主要功能是穿过苗盘底孔成排顶出穴盘中的幼苗,为苗爪夹持机构实现供苗,设计时应考虑到整体空间配置需要。本文涉及的顶苗机构设计为单侧气缸驱动的曲柄滑块机构。工作时,气缸活塞杆伸出,推动扭转杆绕固定转轴转动,通过连杆带动顶苗架沿两侧平行滑轨向外顶出。顶苗杆单元通过固定座固定于顶苗架上,由于采用双侧平行滑轨对顶苗杆的顶出运动进行限位,保证了顶苗动作的准确度和稳定性。同时,为提高顶苗机构对不同规格苗盘的适应性,顶苗杆伸出长度顶苗杆单元相邻间距可调。顶苗机构的结构示意图如图2所示。

1.顶苗单元 2.滑轨 3.连杆 4.扭转杆 5.驱动气缸 6.顶苗架

顶苗机构结构参数决定了顶苗运动轨迹,影响顶出动作可靠性。考虑到多参数试凑复杂,难度较大,并且难以准确满足设计需要,本文基于建立取苗机构数学模型,使用数学解析方法构建目标优化函数,获得该机构最优工作参数组合。

2 建立数学模型

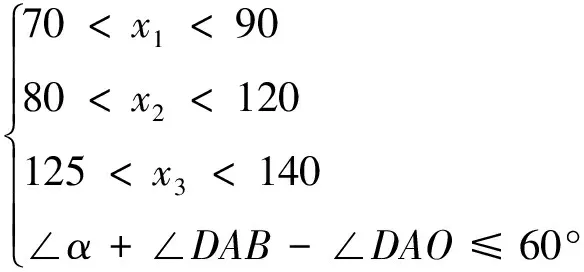

顶苗机构机构简图如图3所示。其中,l4为驱动气缸所在杆长度;铰接点为D;BAC为连杆,其两侧长度分别为l2与l3,夹角为θ;A为连杆固定铰接点;l4与水平面之间的夹角为θ1;连杆BAC与顶苗架之间的连杆为CE,长度用l1表示。A点与顶杆之间的垂直距离为d;顶杆所在平面与水平面之间的夹角为α。各参数含义详见表1。以A为坐标原点建立坐标系(见图3),运用数学解析法计算各点位置坐标。

图3 顶苗机构数学模型

符号含义符号含义l1/mm连杆CE长度l2/mm连杆BA长度l3/mm连杆CA长度l4/mm连杆BD长度l5/mmA点至D点距离θ/°连杆BA与AC夹角θ1/°连杆AC与x轴夹角α/°滑轨与水平夹角d/mmA点至滑轨距离δ/mmC点至滑轨距离

B点的坐标为

(1)

C点的坐标为

(2)

铰接点C与顶杆运动所在平面间的垂直距离用δ表示,由几何关系可得

δ=d-l3cos(90°-α-θ1)

(3)

E点的坐标为

(4)

连接AD,在△BAD中,由余弦定理,空间距离|AD|可以表示为

(5)

连杆AB与AD间的夹角可以表示为

(6)

AD与水平面的夹角可以表示为

(7)

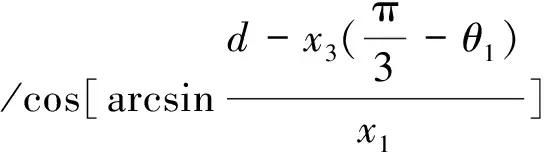

则AC与水平方向的夹角θ1可以表示为

θ1=π-[θ-(∠DAB-∠DAT)]

(8)

通过θ1变化,可以间接求出铰接点E的坐标变化,即顶苗作业时,顶杆的实际作业行程,用ΔsE表示为

(9)

3 MatLab参数优化

基于建立的顶苗机构数学模型,以顶苗杆理论设计行程为目标,以机构空间配置要求为约束条件,对顶苗机构结构参数进行优化。

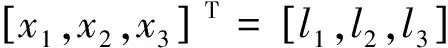

3.1 约束条件与优化目标函数建立

顶苗气缸形式选用单杆单作用气缸,通气时,气缸活塞杆伸出,驱动顶杆将幼苗顶出;断气时,气缸活塞杆回缩,带动顶杆从穴盘底孔退出。气缸行程固定,对于具有单自由度的顶苗机构,当各连杆参数确定后,顶杆行程随之确定。基于逼近思想,顶杆计算行程无限逼近设计行程时,连杆最优参数组合也将随之取得。因此,目标函数可以描述为

(10)

其中,s表示顶杆理论设计作业行程;ΔsE表示气缸活塞杆伸缩过程中,顶杆实际作业行程。

考虑到顶苗机构空间配置要求,连杆长度在满足设计要求的前提下需要考虑结构设计的紧凑性。连杆AB与连杆AC以铰接点A为中心构成杠杆,在气缸推程一定时,AB长度取得过大,AC端部C点位移量将减小,势必引起顶杆作业行程减小,造成幼苗无法完全顶出;AC长度取得过大,其端点C位移量将增大,将造成顶杆作业行程增大,影响取苗稳定性,同时造成结构空间浪费。所以,结构参数的取值应选取在合适的取值范围。

(11)

3.2 基于SQP算法的目标函数优化

由目标函数和约束条件可知,本文涉及的优化类型属于多元非线性函数优化问题。SQP算法(序列二次规划算法)是求解该类中小规划约束最优问题的一类有效算法,因此本文通过编制m文件,采用SQP算法求解目标函数最优组合解。

根据顶苗机构设计要求确定优化初始条件,已知顶苗机构数学模型中:①D点相对于A点的坐标为(-143,192);②气缸行程为50mm,l4的长度初始值为195mm;③A点与顶杆滑轨的垂直距离d为168mm,顶苗时,顶苗杆与苗盘垂直,苗盘与水平夹角为60°;④∠BAC=150°。

因此,设计变量拟定初值(70,80,125),设定算法迭代循环次数为1 000次,程序运行后得到顶苗机构的最优参数组合解为

考虑到实际加工生产需要,对优化结果进行圆整,取x1=104mm、x2=146mm、x3=132mm,即连杆CE长度取104mm,连杆AB长度取146mm,连杆AC长度取132mm。

4 顶苗机构力学分析

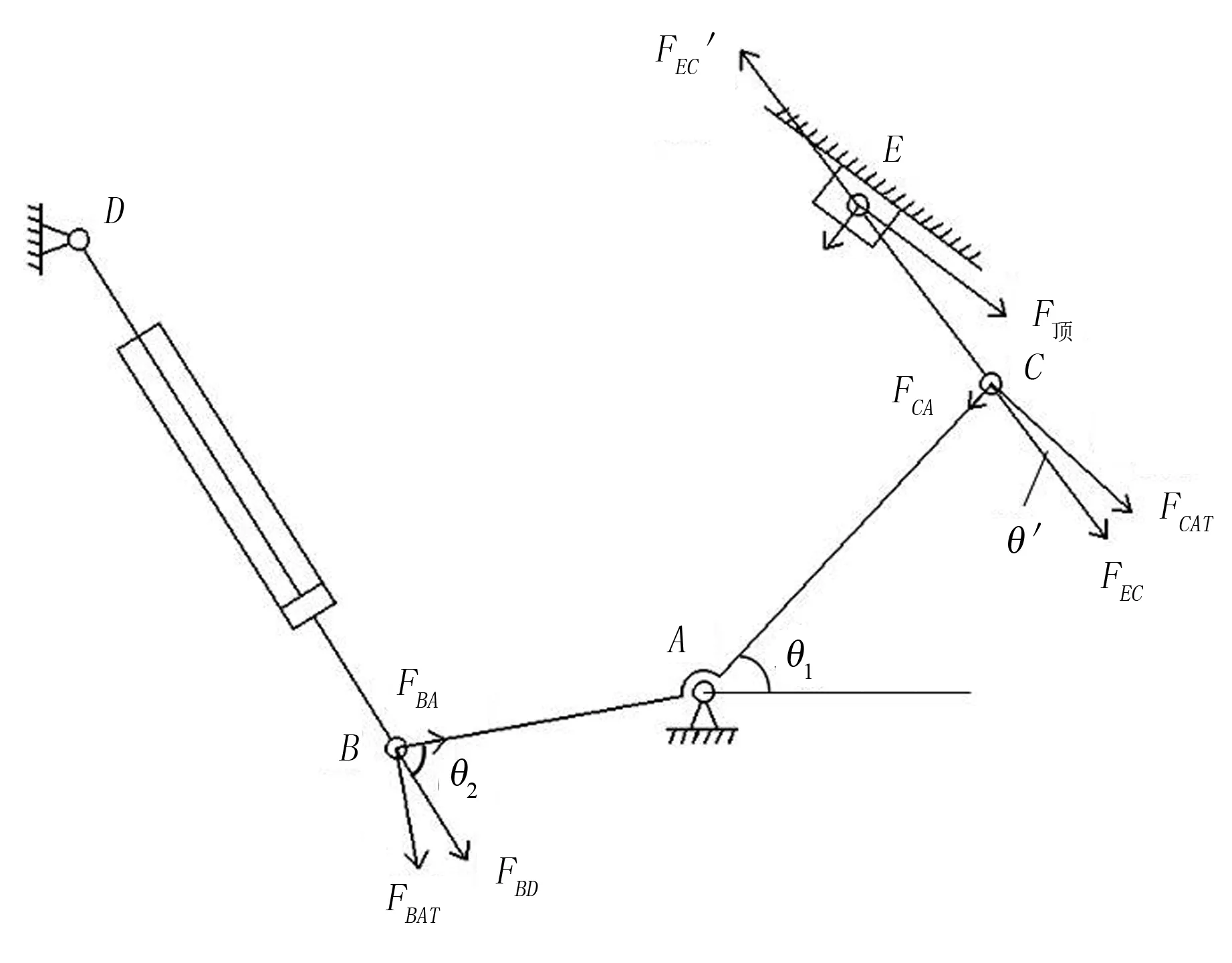

顶苗机构实际作业过程中,气缸需要克服幼苗基质块脱离穴格粘附、导轮摩擦、系统内部等产生的阻力。同时,单侧气缸驱动顶苗架运动,扭转杆还需要克服气缸推动过程中对其产生的扭矩。为了保证作业时整个顶苗系统的稳定性,顶苗机构力学性能需要满足一定要求。通过查阅参考文献及实际试验,并考虑其余各处摩擦力影响,将每个穴盘苗基质块的最大顶出力设定为0.01kN[9-10]。建立顶苗机构的力学分析模型,对其进行受力分析,如图4所示。

图4 机构受力分析

假设该系统力系为静力系,10个穴盘苗顶出力按最大100N计算,进行力学分析推出如下公式。

各力公式推导得

(12)

FCAT=FEC×cosθ′

(13)

FBD=FBAT/sinθ2

(14)

(15)

可得气缸顶出力FBD与顶杆长度l4关系曲线,如图5所示。

图5 气缸顶出力与顶杆长度关系曲线

根据图5可以计算得到气缸所受顶苗造成的力最大为150N。本数据可作为气缸选型的参考依据,最终选取气缸型号为MAL25×50(缸径25mm,行程50mm)的铝合金迷你气缸。由于系统工作压力为0.6~0.8MPa,而系统压力在0.5MPa时,气缸理论输出力可达176.4N,因此气缸满足顶出力要求。

通过公式计算得到计算力矩所需分力FCAT的值,运用MatLab模拟可以得到图6所示曲线。

图6 FCAT与顶杆长度关系曲线

根据图6所示,FCAT的最大值约为115.59N,单个连杆因顶苗所受最大垂直分力约为57.8N,故可以计算得出扭转杆最大扭矩为7 629.6N·mm,可在试制过程中作为扭转杆扭转校核、材料选取和直径选取的参照。最终扭转杆选取Q235-A的冷拔空心钢管,其外径为28mm、内径为24mm。

5 田间试验

根据优化机构参数组合和力学分析进行了顶苗机构试制并安装于自动移栽机上,于2015年8月进行了样机试验,如图7所示。试验结果表明:育苗盘根良好时,顶苗动作稳定,顶苗成功率大于95%,顶苗机构作业性能优良。

6 结论

1)针对自动移栽机顶夹结合的自动取苗方式设计了以单侧气缸驱动的顶苗机构。

2)对该机构进行数学建模,利用优化工具得到符合功能和空间的结构参数最优组合解。通过MatLab对顶苗部件当中扭转轴所受扭矩进行仿真得到曲线,计算最大扭矩,用作扭转杆扭转强度校核;并对气缸受力进行计算,得到气缸受力曲线,作为气缸选型参照。

3)进行了样机试制并完成了田间试验,结果表明:该机构顶苗动作稳定,顶苗成功率大于95%,顶苗机构作业性能优良。

[1] 陈风,陈永成,往维新.旱地移栽机现状和发展趋势[J].农机化研究,2005(3):24.

[2] 王君玲,高玉芝, 李成华.蔬菜移栽生产机械化现状与发展方向[J].农机化研究,2004(2):42-43.

[3] 张丽华,邱立春,田素博.穴盘苗自动移栽机的研究进展[J].农业科技与装备,2009(5):28-29.

[4] Fabrizio Mazzetto,Aldo Calcante.Highly automated vine cutting transplanter based on DGNSS-RTK technology integrated with hydraulic devices[J].Computers and Electronics in Agriculture,2011,79:20-29.

[5] 丁文芹,毛罕平,胡建平,等.穴盘苗自动移栽机的结构设计及运动仿真分析[J].农机化研究,2011,33(10):75-77.

[6] 刘存祥,李晓虎,岳修满,等.我国旱地移栽机的现状与发展趋势[J].农机化研究,2012,34(11):249-251.

[7] 王军玲,高玉芝,李成华.旱地钵苗移栽机械化生产的现状及发展趋势[J].中国农机化,2003(6):12-14.

[8] 陈风,陈永成,王维新.旱地移栽机现状和发展趋势[J].中国农机化,2003(6):12-14.

[9] 沈阳农业大学.一种穴盘苗自动移栽机:中国,200910187621.4[P].2010-03-10.

[10] 陈科,杨学军,颜华,等.基于Matlab的取苗机构设计与参数优化[J].农业机械学报,2013,44(z1):24-26.

Design and Parameter Optimization of Seedling Expeller Mechanism Based on Matlab

Han Zhenhao1, Yan Hua2, Chen Ke2, Wang Haifeng2, Xu Pan2, He Yakai1

(1.Chinese Academy of Agricultural Mechanization Science,Beijing 10083,China; 2.China Modern Agricultural Equipment Co., Ltd, Beijing 100083, China)

According to the characteristics of the seedling pick-up mechanism which could shove and clamp in the automatic transplanter,we have designed a kind of reliable and simple seedling expeller mechanism used for seedling pick-up mechanism in this paper.A simple and reliable mechanism was designed.Theoretic designed distance of seedling expeller trip is chosed as the optimization goal.Parameters of the structure are optimized through using the MatlabSQP algorithm and the optimal combination structure parameters are obtained.In this paper,we also obtained the simulative stress waveforms of parts in the mechanism through the analysis of stress,and found the relationship between structure parameters with the stress on parts in the mechanism.It is a good theory basis of the subsequent institutional design and improvement.Based on optimization of structural parameters and mechanical analysis,the prototype test is finished.Test showed that the movement is stable, seedling shove success rate is more than 93%, meet the design needs.

transplanter; seedling expeller mechanism; mechanical design; parameter optimization

2015-12-21

国家高技术研究发展计划(863计划)项目(2012AA10A50 1);国家科技基础性工作专项(创新方法工作)项目(2013IM030700)

韩振浩(1993-),男,河北沧州人,硕士研究生,(E-mail) 2335855527@qq.com。

颜 华(1973-),女,贵州人,研究员,硕士生导师,(E-mail)yanhua@caams.org.cn。

S223.9;S220.3

A

1003-188X(2017)01-0142-05