振动深松铲土壤切削有限元模拟分析—基于ANSYS/LS_DYNA

刘晓红,邱立春

(1.沈阳农业大学 工程学院,沈阳 110161;2. 青岛农业大学 机电工程学院,山东 青岛 266109)

振动深松铲土壤切削有限元模拟分析

—基于ANSYS/LS_DYNA

刘晓红1,2,邱立春1

(1.沈阳农业大学 工程学院,沈阳 110161;2. 青岛农业大学 机电工程学院,山东 青岛 266109)

为了分析振动式深松机在耕作过程中深松铲与土壤之间的相互作用关系,首先研究了国内外采用有限元分析方法研究土壤切削问题的工作进展情况。为揭示振动深松减阻本质,借助ANSYS/LS-DYNA971软件,构建了深松铲和土壤的有限元仿真模型,并选用MAT_FHWA_SOIL和线弹材料分别作为土壤和深松铲的材料模型。将UG中的运动仿真数据作为深松铲载荷数据,通过Excel文件导入,对深松铲切削土壤的工作工程进行模拟,得出了深松铲切削土壤过程功耗的变化和深松铲在工作过程的等效应力(von Mises stress)情况,为深松铲结构参数的优化提供了依据。

有限元模拟;土壤切削;振动式深松机;ANSYS/LS_DYNA

0 引言

近年来,国内和国际上有关有限元仿真模拟在讨论土壤切削的研究热点上得到了更为广泛的应用和深入发展,主要的研究热点从是否考虑土壤动态角度分为土壤准静态切削研究和考虑动态因素对土壤切削影响两方面。二者互为补充,促进共同发展。

1985年,Xie X 和Zhang D[8]使用三维非线性有限元展开对土壤切削过程的仿真模拟,仿真过程中考虑了动态因素对切削性能的影响。1993年,Kushwaha[1]采用了三维非线性有限元软件对土壤切削问题进行了研究,仿真过程中针对粘土土壤,并考虑了耕作部件形状对切削性能的影响,所选用的耕作部件包含矩形、三角形和曲线形状,并做了对比试验。试验结果表明:曲线形状的耕作部件可以得到相对更佳的耕作效果。1995年,Kushwaha和Shen J[9]在有限元仿真分析过程引用Newmark自增迭代积分的概念,考虑了高速运行的耕作部件在粘土中的动态响应以及部件材料和几何非线性。同年,Araya K和Gao R[2]研制了带高压空气射流的深耕铲,在土槽试验台中进行了试验研究,同时使用三维有限元软件模拟了土壤切削过程,二者数据吻合较好。Abdul 和Miklos在研究土壤切削问题中选用了非线性三维有限元软件,模拟分析过程中,土壤材料选用Drucker-Prager非线性弹塑性模型,并考虑增量积分、深松铲选用组合式,以及不同宽度和角度的刀柄与刀头组合方式对切削性能的影响。1999年,Rosa U A[10]对窄齿形状的耕作机具切削土壤过程进行了有限元模拟仿真,在仿真过程中逐一考虑了材料属性的粘性和惯性因素对土壤切削性能的影响,根据试验能耗分析得出预测土壤切削过程的动力需求方程。同年,Fielke J M[3]在土壤切削研究中考虑了耕作部件刃口的几何形状对切削性能的影响,研究中使用二维有限元模拟仿真耕作过程,结果表明:仿真过程中的牵引力以及耕作部件周边土壤破碎情况均与试验结果吻合。2002年,郭志军等[4]在研究土壤切削问题中使用二维有限元分析软件,耕作部件设定为抛物面和直线面、部件的本构关系假设为理想的弹塑性,仿真结果可以得出抛物线型耕作部件对土壤的切削性能明显优于直线型耕作部件。2003年,Abo-Elnor M[5]等人对沙土的动态土体切削问题进行了深入研究,并利用ABAQUS有限元分析软件对整个切削过程进行了仿真模拟;模拟过程中在土壤中预定义了失效面,从而得出土壤失效裂纹,并进一步研究了不同的切削速度和切削角度下裂纹变化情况。2005年,Karmaker等人[6]使用流体动力学软件CFX来研究土壤切削问题,设定土壤描述为Bingham粘塑性材料用以进一步模拟刀具附近土壤流动的情况。Kushwaha和Zhang Z X[7]在研究土壤切削的问题采用有限元仿真分析方法,并得出了影响土壤切削性能的主要因素包含土壤的初始状态、土壤切削部件的形状及其运动情况。2007年,丁峻宏等[11]分别采用ALE方法和SPH方法研究了耕作部件对土壤的切削性能,仿真结果与实验数据基本吻合。

由于土壤质地和结构的复杂性,应用有限元分析土壤耕作切削问题时,要建立土壤应力-应变本构关系模型;在研究土壤高速切削问题时,还应考虑土壤变形失效和土壤-耕作部件动态接触等因素的影响,通过建立耕作部件-土壤力学优化模型,优化耕作部件构型,为高效节能型土壤耕作部件性能分析和结构设计提供理论指导[12-17]。

1 深松机原理简介

本试验所用的振动式深松机,主要由支架、机架、偏心轴、轴挂接器、连杆、开沟器、深松铲及限深轮等组成,如图1所示。深松铲振动动力由土槽实验台车后侧变频电机动力输出轴通过万向传动轴经偏心轴一端十字花键输入,偏心轴另一端将做往复圆周运动,再通过轴挂接器及铰接在机架上的连杆带动深松铲产生垂直方向的振动,从而实现对土壤的深松作业[4-7]。振动式深松机的三维模型是在UG中建立的,深松铲的运动轨迹可以在UG中作运动仿真得到,将其存入Excel文件,用以对深松铲仿真过程的载荷添加。

1.限深轮 2.深松铲 3.偏心轮 4.机架 5.开沟器 6.支架

2 有限元模型

2.1 模型建立及材料定义

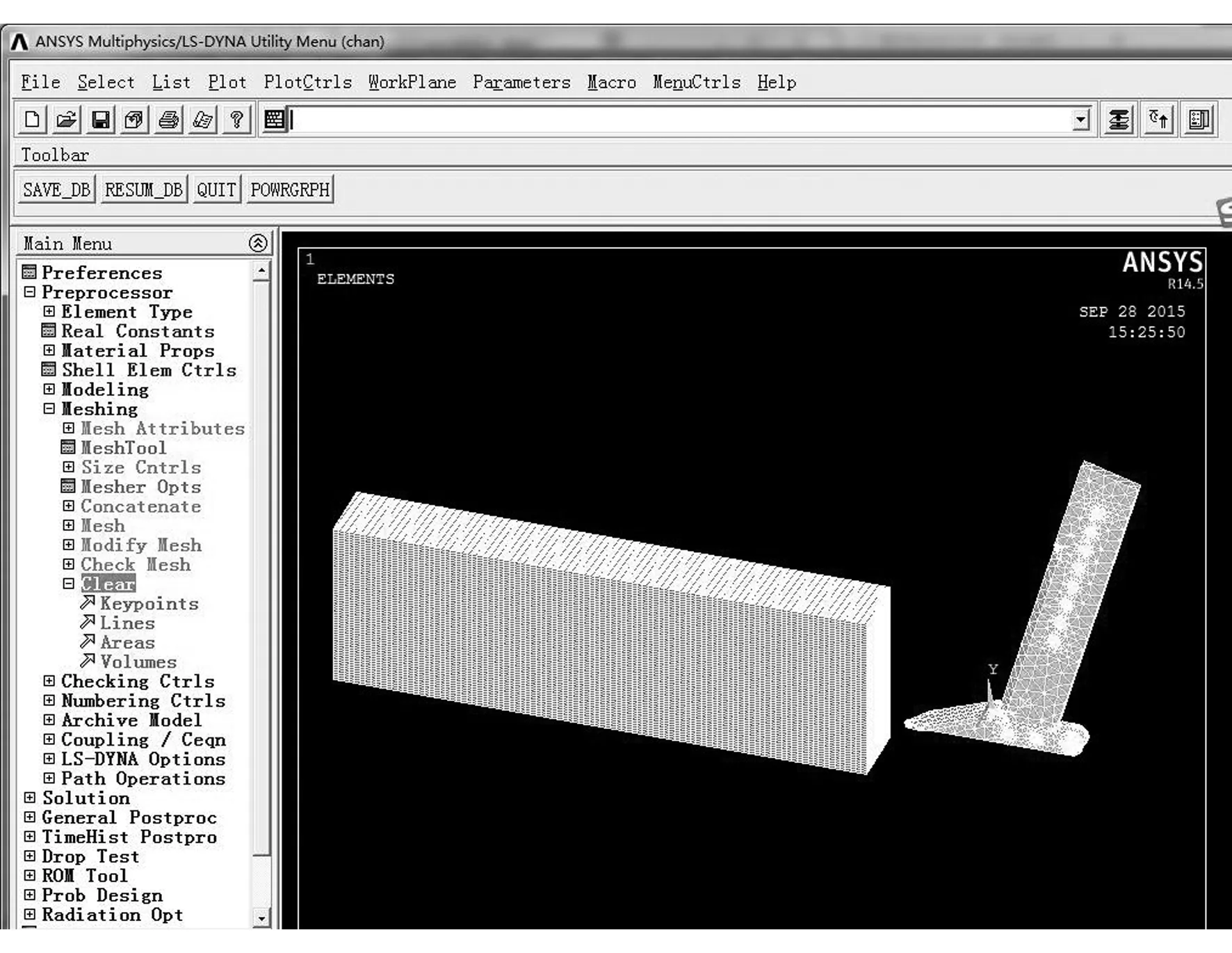

图2为土壤和深松铲的三维实体建模。其中,深松铲模型由UG对深松铲铲头和铲柄分别建模及装配,并在ANSYS环境中通过前处理软件UG专用接口导入(安装必要的组件);而土壤模型相对简单,直接在LS-DYNA环境下对其进行实体建模。

ANSYS/LS-DYNA要求所选用的单位制一定要封闭,否则得不到正确的分析数据,本文中所有模型和计算均采用kg-m-s-N单位制。在网络划分前要进行相关单元属性和材料设置。首先添加1个SOLID164实体单元,用于三维的显示结构实体单元,8个节点六面体单元,并设置其属性为一点Lagrangian积分加上粘性沙漏控制。有限元显示动力分析过程最耗费CPU的一项作业就是单元的计算,这是因为积分点的数目庞大且其数目与所用CPU时间基本成正比,本文仿真过程中采用简化积分,可大大节省CPU时间,但与此同时可能带来的后果就是出现零能模式(沙漏模态)。沙漏变形可以通过结构体积粘性来组织,参数设置为1.5和0.06。其次,完成材料定义。深松铲的铲柄和铲头材料均为金属,由于其所有方向的材料特性相同的特点,仿真中选用线弹性材料,设置输入参数分别为密度7 860kg/m3,泊松比0.288,弹性模量209GPa。土壤参数较为复杂,在LS-DYNA中不能完成设置,需要修改K文件,因此仍将其设为线弹性材料,参数设置同上。

图2 土壤和深松铲的三维实体建模

仿真过程中土壤材料的选择至关重要,本文在ANSYS材料指定中将土壤材料和深松铲材料设置成相同即可,K文件修改为MAT_FHWA_SOIL材料。在数值模拟中土壤材料具体的参数设置及取值在UE软件中修改如图3所示。

图3 有限元仿真材料定义

2.2 模型的网络划分

分别完成土壤和深松铲网络划分,土壤模型比较规范,采用手动划分;深松铲采用智能网络划分。其中,两个组件,深松铲组件由42 808个单元组成,土壤由22 500个单元组成,网络划分后的有限元模型如图4所示。

图4 土壤和深松铲的网络划分

2.3 模型的载荷加载

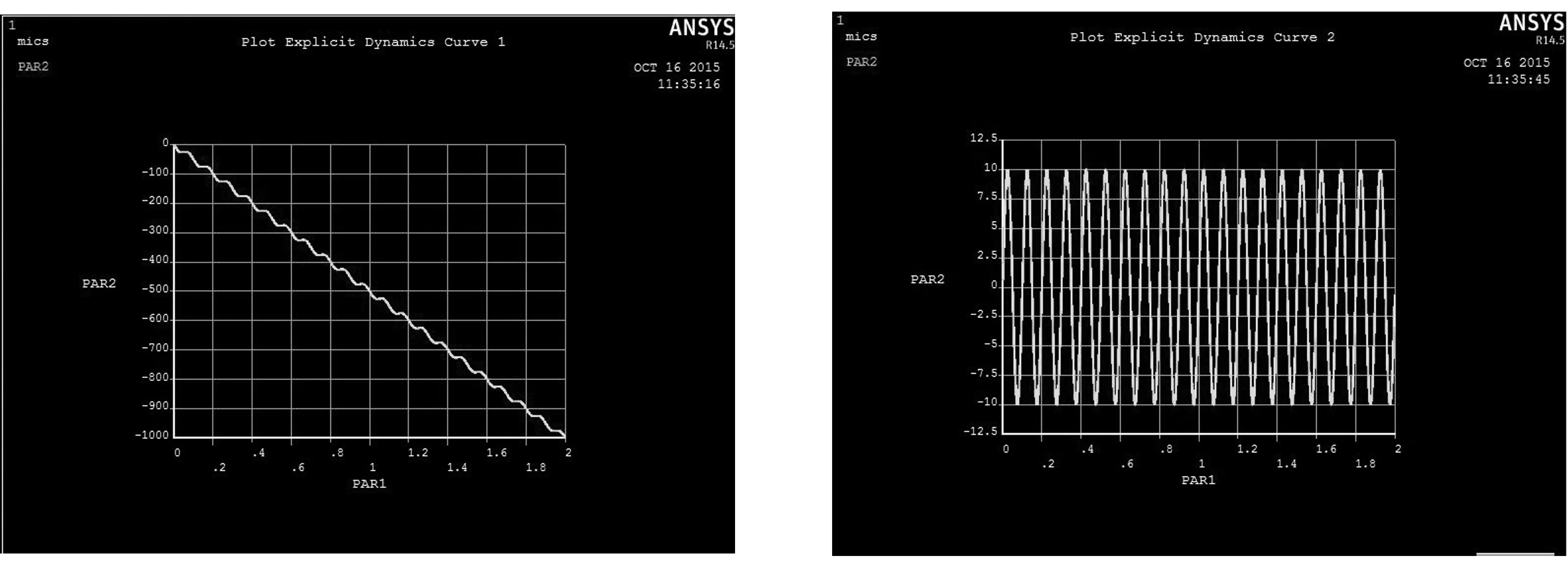

施加载荷之前,首先要进行参数定义。定义载荷曲线的纵坐标Y和横坐标X均为2000×1的数组,由于本文中所涉及的载荷数据量庞大,不适合通过数组方式输入。在UG仿真过程中的仿真数据存储成为Excel文件并转为txt文件,此处通过数据调用获得载荷数组。施加载荷后,深松铲可以在X、Y方向运动,Z方向位移约束为零。同时,在土壤底部施加全约束,即固定不动,施加载荷和约束后的有限元模型如图5所示,所施加的载荷波形如图6所示(机具前进速度为0.5m/s,振动频率为12Hz,振动幅值为10mm,载荷为水平方向位移载荷和垂直方向位移载荷)。文中用一个有限域来表示广阔的地面,需要在模型外部使用非反射边界限制模型的整体尺寸。在土壤的3个侧面施加非反射边界用以防止在边界产生的人工应力波反射重新进入模型从而影响仿真结果。

图5 土壤和深松铲施加约束和载荷后的有限元模型

(a) 水平载荷 (b) 垂直载荷

2.4 模型的K文件修改

在ANSYS前处理器对导入的三维模型进行材料设置、网络划分、载荷加载和边界条件设定后,还要对相关参数进行设置,以便在LS-DYNA后处理器中分析仿真结果。这期间的大部分参数设置都需要通过修改K文件来完成,这是由于K文件是连接ANSYS前处理器和LS-DYNA后处理器的关键文件。本文使用UltraEdit软件对K文件进行了相应的修改。

K文件修改包含两大部分,固定数值和需要根据实际仿真情况和后续分析需求要适时调整的参数。删除有限元仿真模型指定的土壤材料及其参数,设定材料关键字为*MAT_FHWA_SOIL,并根据材料的参数说明结合土壤测定实验设置其属性值,各属性值之间用“,”或空格分割。以上数值为固定参数,设置后基本不需要修改。*CONTACT_ERODING_SURFACE_ TO_SUR_FACE关键字是控制部件之间面面接触的侵蚀算法因子,修改为0.1,并添加*CONTROL _CONTACT关键字,用于接触刚度。二者值的大小可根据仿真结果适当修改,直到得到满意结果。修改*CONTROL_TIMESTEP关键字,用以控制输出时间步数。这部分数据为可调整数据,根据仿真结果做适当调整。此外,网络划分也直接影响仿真结果,如划分过细导致计算量过大可能导致仿真不能完成或时间过长。

3 切削过程仿真与结果分析

建立好深松铲土壤切削有限元模型(即完成单元、材料性质以及实体建模和网络划分),完成接触界面定义、约束、载荷和初始条件设置后,设置好求解控制参数,得到LS-DYNA输入文件Jobname.K,将其提交给LS-DYNA Solver求解,最后在LS-PrePost -4.0-X64中查看仿真结果。本文仿真时间步数较多,得到75个d3plot文件,导入就可以分别观察到深松铲切削土壤过程中的应力分布、能耗曲线及质点的运动形态等,这些可以通过图形、表格以及动画形式展现出来。

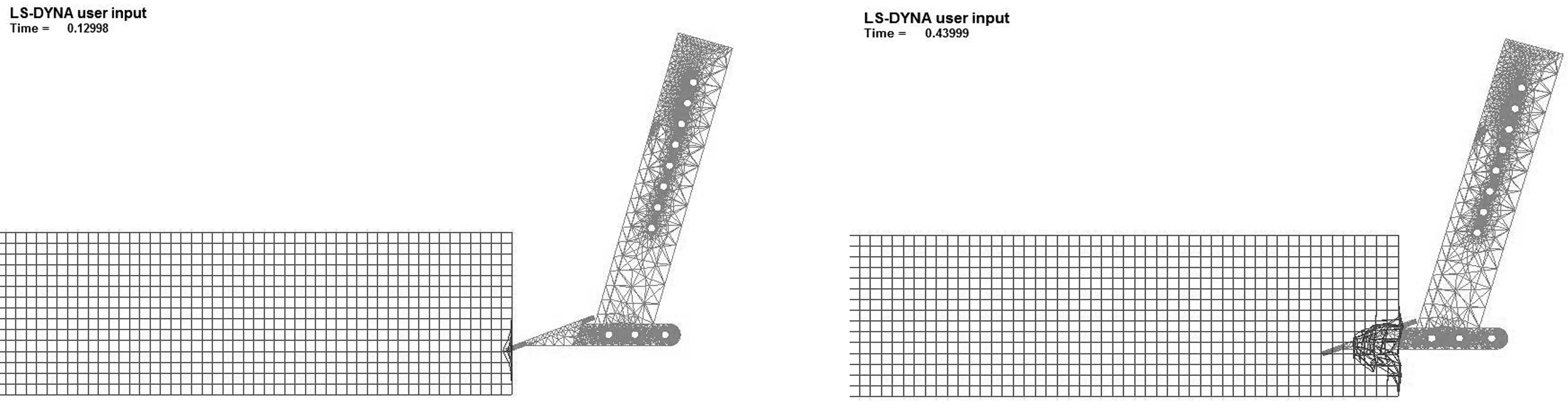

在仿真分析过程中,土壤底部固定不动,四周非反射约束,深松铲根据不同的工作加载载荷约束,非振动状态下仅仅加载水平载荷,振动状态下加载水平和垂直载荷。深松铲前进过程中在0.12s与土壤接触,两者接触后,深松铲铲尖开始切削土壤;0.18s之后深松铲完全没入土壤,整个切削过程组图如图7所示。本文主要分析在特定工况下深松铲切削土壤过程,试验数据与仿真数据对比,适当调整参数设置,为振动式深松铲减阻机理研究提供可靠的仿真模型。

(a) 0.129s (b) 0.439s

(c)0.874s (d) 1.235s

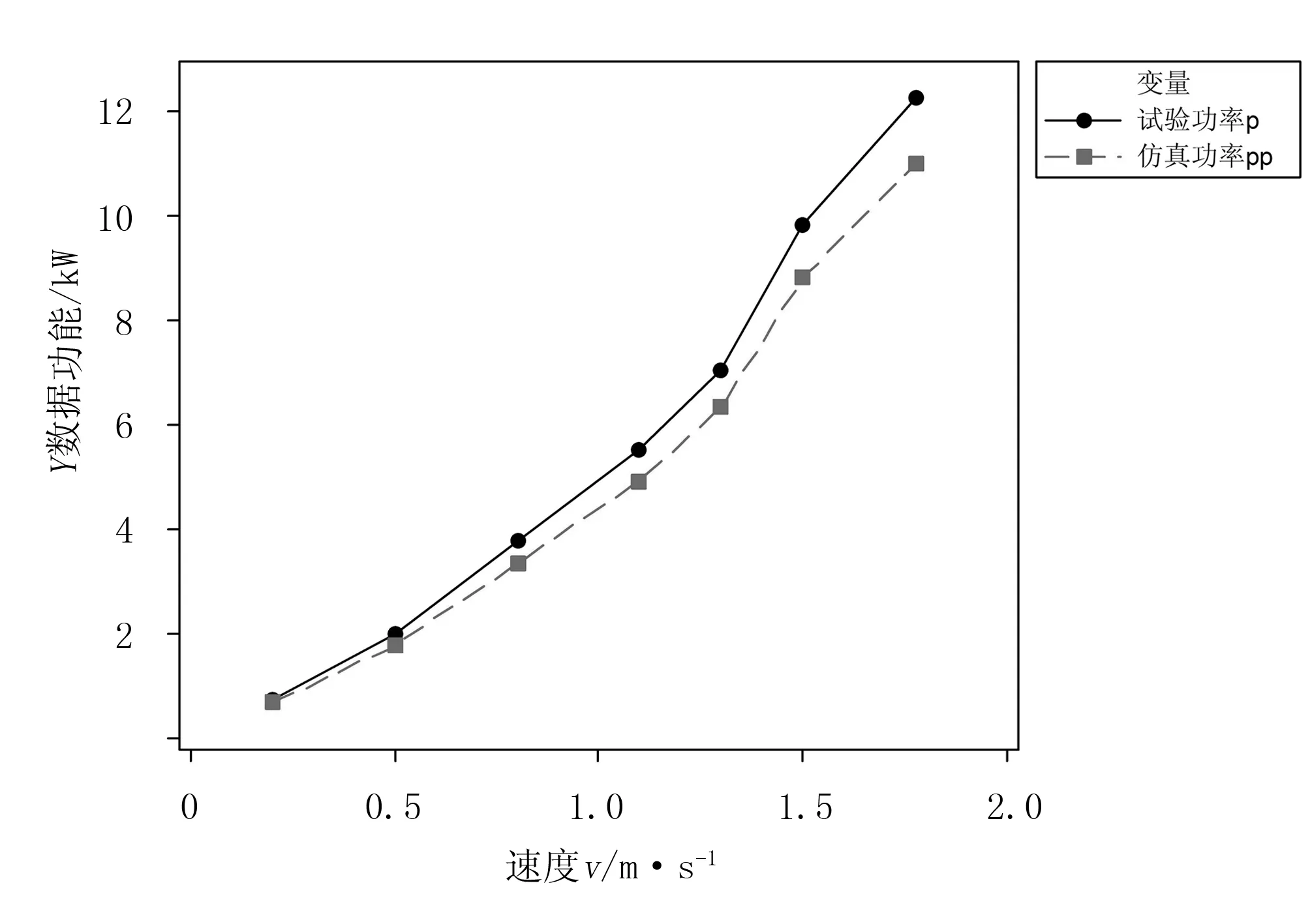

图8为振动深松过程深松铲能耗曲线(Part Kinetic Energy部件动能损耗,单位为kW,部件为深松铲)与试验数据(机具前进速度0.5m/s、振动频率12Hz、振动幅值10mm时,功耗2.82kW)[18-21]对比,平均功耗2.64kW略小于试验数据。为了进一步验证仿真数据的可信度,分别更改加载数据使得机具前进速度分别为0.2、0.8、1.1、1.3、1.5、1.78m/s时的仿真分析。仿真数据与试验数据比较分析,如图9所示。

图8 振动深松过程深松铲能耗曲线

图9 振动深松过程试验与仿真数据对比

由图9中可见:试验和仿真数据变化趋势一致,随着机具前进速度的增加,二者误差略有增加;在整个速度范围内试验切削功耗和仿真模拟计算功耗的相对误差在11%以内,因仿真过程中土壤和深松铲材料是在一定假设条件下建立的,其结果可信。

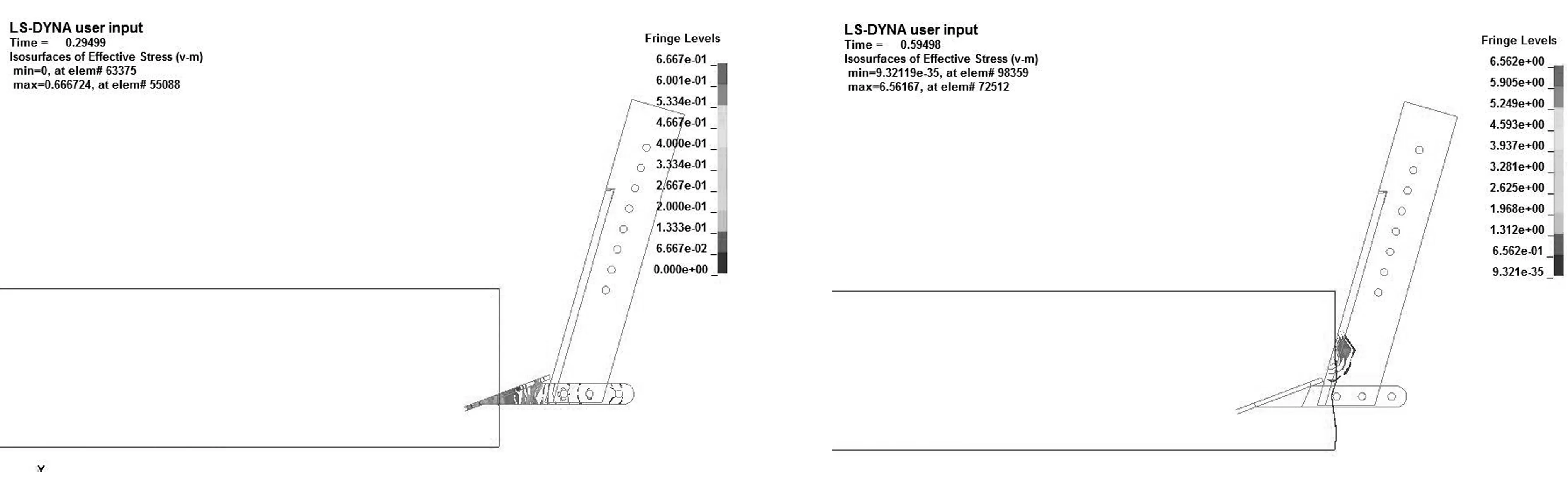

图10所示为振动深松机具在切削土壤过程中某些时刻VonMisesstress的分布。由图10可知:Mises等效应力在深松铲的各部分随时间变化而变化。这主要是因为深松铲刚刚接触土壤并逐步切入过程中:深松铲刚开始接触土壤时,引力集中与铲尖;当铲柄开始接触土壤时,铲柄与铲尖连接处成为应力集中区域,随着与土壤接触面变化而增加,并呈现不动形态,最大应力小于非振动深松过程。与之相对应的土壤应力也成波动向机具前进方向放射,这一现象有利于土壤松散和破碎,降低机具功耗。

(a) 0.295s (b) 0.595s

(c) 0.629s (d) 0.675s

(e) 0.83s (f) 0.995s

4 结论

1)土壤采用MAT147的本构模型,深松铲采用线弹性材料,网络划分为手动和自动相结合。仿真过程顺利,结果可信。

2)仿真过程中,深松铲刚刚接触土壤并逐步切入过程中:深松铲刚开始接触土壤时,引力集中与铲尖,当铲柄开始接触土壤时,铲柄与铲尖连接处成为应力集中区域,随着与土壤接触面变化而增加,并有较大的Mises等效应力值集中,因此在实际切削时可以考虑材料和性质的优化。

3)土壤振动切削过程中,应力成波动向机具前进方向放射,这一现象有利于土壤松散和破碎,降低机具功耗。

4)ANSYS/LS-DYNA软件可以很好地模拟振动深松铲切削土壤过程中的机具功耗及受力情况,为深松铲结构参数的优化提供依据。

[1] Kushwaha R L. Finite element model of tillage tool design[J].Transactions of the Canadian Society for Mechanical Engineering,1993,17(2):257-269.

[2] Arraya K, Gao R.A non-linear three dimensional finite element analysis of subsoiler cutting with pressurized air injection[J]. J. of agric Engng Res, 1995, 61(2):115-128.

[3] Fielke J M. Finite element model of the cutting edge of tillage implements with soil[J]. J Agric Engng Res, 1999, 74(1):91-101.

[4] 郭志军,周志立,佟金,等.抛物线型切削面切削性能二维有限元分析[J].洛阳工学院学报,2002,23(4):1-4.

[5] Abo-Elnor M, Hamilton R, Boyle J T.3D dynamic analysis of soil-tool interaction using the finite element method [J]. Journal of Terramechanics, 2003, 40(1):51-62.

[6] Karmakar S, Kushwaha R L. Simulation of soil deformation around a tillage tool using computational fluid dynamics[J]. Transactions of the ASAE,2005, 48(3):923-932.

[7] Kushwaha R L, Zhang Z X. Evaluation of factors and current approaches related to computerized design of tillage tools[J].a review, Journal of Terramechanics, 1998,35(2):69-86.

[8] Xie X, Zhang D. An approach to 3-DFE simulative method for investigation soil-tool dynamic system[J]. In Proc. Int Conf Soil Dynamics, Subum(AL), 1985(2):412-427.

[9] Kushwaha R L, Shen J. Finite element analysis of the dynamic interaction between soil and tillage tool[J]. Transactions of the ASAE, 1995,39(5):1315-1319.

[10] Rose U A, Wulfsohm D. Constitutive model for high speed tillage using narrow tools[J]. J. of Terrame_ chanics,1999,36(4):221-234.

[11] 丁俊宏,金先龙,郭毅之,等. 土壤切削大变形的三维数值仿真[J]. 农业机械学报, 2007, 38 (4):118-121.

[12] Lewis B A. Manual for LS-DYNA soil material model 147(FHWA-HRT-04-095)[R]. Department of Transportation:Federal Highway Administration, U.S.A., 2004.

[13] 杨超,杜来林. 基于ANSYS/LS-DYNA 的有限元动力分析应用[J].机电产品开发与创新,2011,24(1):121-122,125.

[14] 夏俊芳,贺小伟.基于ANSYS/LS-DYNA的螺旋刀辊土壤切削有限元模拟[J].农业工程学报,2013,29(10):34-39.

[15] 马爱丽,廖庆喜.基于ANSYS/LS_DYNA的螺旋刀具土壤切削的数值模拟[J].华中农业大学学报,2009,28(2):248-252.

[16] 陆怀民. 切土部件与土壤相互作用的粘弹塑性有限元分析[J].土木工程学报,2002,35(6):1-4.

[17] 齐龙,张岩. 基于ANSYS/LS_DYNA[J].农机化研究,2015,37(7):48-52.

[18] 王瑞丽,李宝筏,牛彦,等.行间深松部件的试验研究[J].农机化研究,2006 (7):133-135.

[19] 李霞,付俊峰,张东兴,等.基于振动减阻原理的深松机牵引阻力试验[J].农业工程学报,2012(28):32-36.

[20] 徐宗保.振动式深松中耕作业机的设计与试验研究[D].哈尔滨:东北农业大学,2009.

[21] 邱立春,李宝筏.自激振动深松机减阻试验研究[J].农业工程学报,2000,16(6):72-75.

Finite Element Simulation and Analysis of Aoil Cutting Based on ANSYS/LS_DYNA Software with an Oscillating Subsoiler

Liu Xiaohong1,2, Qiu Lichun1

(1.Shenyang Agricultural University, College of Engineering, Shenyang 110161,China; 2. Qingdao Agricultural University, Mechanical and Electrical Engineering College, Qingdao 266109,China)

In order to analyze of soil cutting with an oscillating subsoiler in farming process, this paper analyzed the current situation and development trend of the finite element analysis method of soil cutting problem of work in progress at first. And then, the finite element simulation model of deep loosening shovel and soil was constructed with ANSYS/LS-DYNA971 software for revealing the nature of reducing the resistant.The material model of the soil and the deep loosening shovel was selected by the MAT_FHWA_SOIL and the linear elastic material. The motion simulation data of UG software was used in this paper as the load data of the deep loosening shovel which imported as the excel file. The working engineering of deep loosening soil was simulated, and the variation of soil process power and the equivalent stress (Mises stress von) in the process of working process were obtained. And it could be as the basis for optimizing the structure parameters of the deep loosening shovel.

finite element simulation; soil cutting; oscillating subsoiler; ANSYS/LS_DYNA

2015-11-23

国家自然科学基金项目(51175354)

刘晓红(1980-),女,山东青岛人,博士研究生,(E-mail)lxh964@126.com。

邱立春(1957-),男,沈阳人,教授,博士生导师,(E-mail)qlccn@126.com。

S222.3

A

1003-188X(2017)01-0019-06