基于自适应有限元分析的收割机行走机构建模与仿真

蔡 畔

(吉林工商学院,长春 130507)

基于自适应有限元分析的收割机行走机构建模与仿真

蔡 畔

(吉林工商学院,长春 130507)

在收割机行走机构复杂机械结构和物理场分析中引入了有限元方法,为有效地控制计算误差,提出了一种自适应有限元网格划分方法,对网格进行均匀化和加密处理,从而大大提高了计算的精度和效率。在网格的划分过程中,采用均匀尺寸网格首先对整体区域进行划分,得到一个合适的初始均匀网格尺寸,在变密度细分的过程中对网格进行细化操作,利用上一次迭代的结果对曲边三角形内部进行局部细化,保证了全局网格的合理分布,使尺寸不同的网格之间可以光滑衔接在一起,提高了网格的质量。为了验证算法的有效性和可靠性,利用ANSYS软件,采用上述网格划分方法对收割机的行走机构进行了建模和仿真分析,结果表明:该方法计算稳定可靠,数次迭代即可快速收敛。同时,通过计算得到了收割机行走机构的应力和应变云图,并得到了应力集中和变形较大的位置,为行走机构结构参数的优化提供了理论参考。

自适应有限元;误差估计;网格细化;行走机构;收割机

0 引言

随着计算机技术及数值计算方法的发展,有限元数值计算被应用到各个领域,并实现了复杂结构和物理场的分析。在工程设计上,对机械结构的求解过程往往会存在计算误差,主要是由有限元网格的划分精度造成的。在网格划分时,如果能有效的分析误差分布并控制误差,可以大大提高仿真计算的精度和可靠性。因此,本文引进了自适应有限元网格,通过网格的均匀化和误差优化来提高网格的划分精度。

对于目前的网格划分策略和方案,最优网格的数量与尺寸存在较大的差异,对于确定的物理问题,往往还没有一个公认的最优网格确定准则。由于采用的网格均匀化和细化方法不同,网格生成的质量也大有不同,因此有必要对网格进行细分,从而提高网格的质量和计算的收敛速度。采用自适应方法可以有效地对网格进行均匀化,便于网格的进一步细化和加密,有效地生成数量和尺寸合适的网格,提高数值仿真模拟计算的可靠性。

1 收割机行走机构结构及有限元仿真

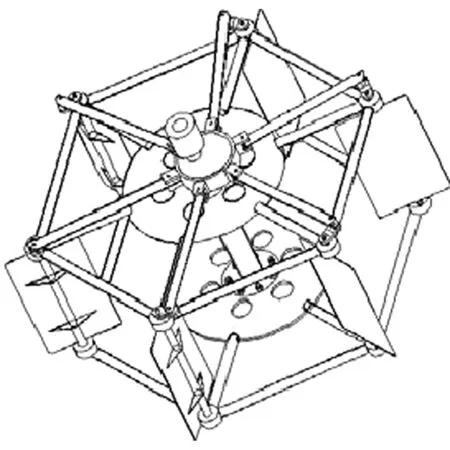

在欧美国家和日本都有对河道内、湖泊的水生植物采用机械收割方法的研究,我国近年来也开始设计和生产水上清洁和水草收割装置;但此类机械还处于起步阶段,还没有系列化的成熟技术。水草收割机的关键部件是行走机构,收割机在水中行走主要利用明轮驱动,其结构如图1所示。

图1 水草收割机行走机构结构示意图

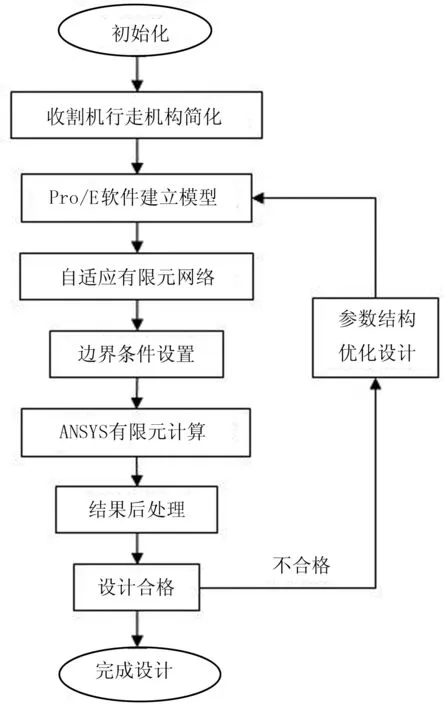

由图1可知:在轮的周围使用6个平面蹼板,可以将其简化为四杆机构,当主动杆做圆周运动时,引导连杆和蹼板做平面运动,通过拨动水的反作用力为收割船的行走提供动力。ANSYS有限元分析可以分析各种机械结构,主要包括有限元、有限差分及有限体积法。本次仿真模拟采用有限体积网格,并使用自适应有限元方法对网格进行均匀化和加密处理,计算流程如图2所示。

图2 ANSYS计算流程图

对水草收割机的仿真目的是通过计算得到应力集中和变形较大的位置,对结构进行优化设计。其主要过程:首先,利用Pro/E软件建立行走机构的模型;然后,利用自适应有限元网格理论划分模型网格,设置计算仿真的边界条件;最后,通过有限元迭代计算得到行走机构的应力和变形云图,对参数进行优化,直到设计合格。

2 自适应有限元数值计算网格生成策略

自适应网格生成策略主要是通过调整网格的尺寸,将总体的误差η指标降低,利用自适应算法调整网格的密度,使单元网格的误差逐渐趋近于1,使网格的数量得到优化。传统的网格优化方法是检查每个单元的网格是否满足ξe=1:当ξe<1时,对网格进行粗糙处理,使网格局部放大;当ξe>1时,对网格进行细化处理。利用传统的网格优化方法往往会造成网格梯度较大及网格尺寸分布较为凌乱,影响了网格的质量和收敛精度。为了提高网格的质量和收敛精度,将单元的精度准则修改为0.5≤ξe<2。将网格的优化过程分为两步:第1步是网格的均匀化过程,处理网格ξe<0.5的情况;第2步是网格的密度细分过程,只处理网格ξe>2的情况。重新划分网格单元尺寸确定的公式为

hnew≤hold(ξe)-1/p

(1)

其中,p表示插值的形函数阶数;hold表示单元网格原来的尺寸。对于三角形单元网格p=1,于是可得

(2)

节点新单元网格的尺寸可以由包围它的三角形网格新尺寸均匀化得到,根据节点新单元网格的尺寸,可以对网格的细化过程进行指导。假设A、B表示两个端点,dA和dB表示网格的设计尺寸,假设dA≤dB,A=0,B=l。其中,表示边界线段长度,网格尺寸在 [0,l]上线性变换,则有

(3)

(4)

其中,int表示取整,当N=0时,不需要插入节点。如果插入的节点是按照等比排列,假设等比系数为λ,第i个插入点距离A的距离为

(5)

则该点的节点间距函数为

(6)

对于曲线边界条件,需要把直线的边界段节点间距函数改写成

(7)

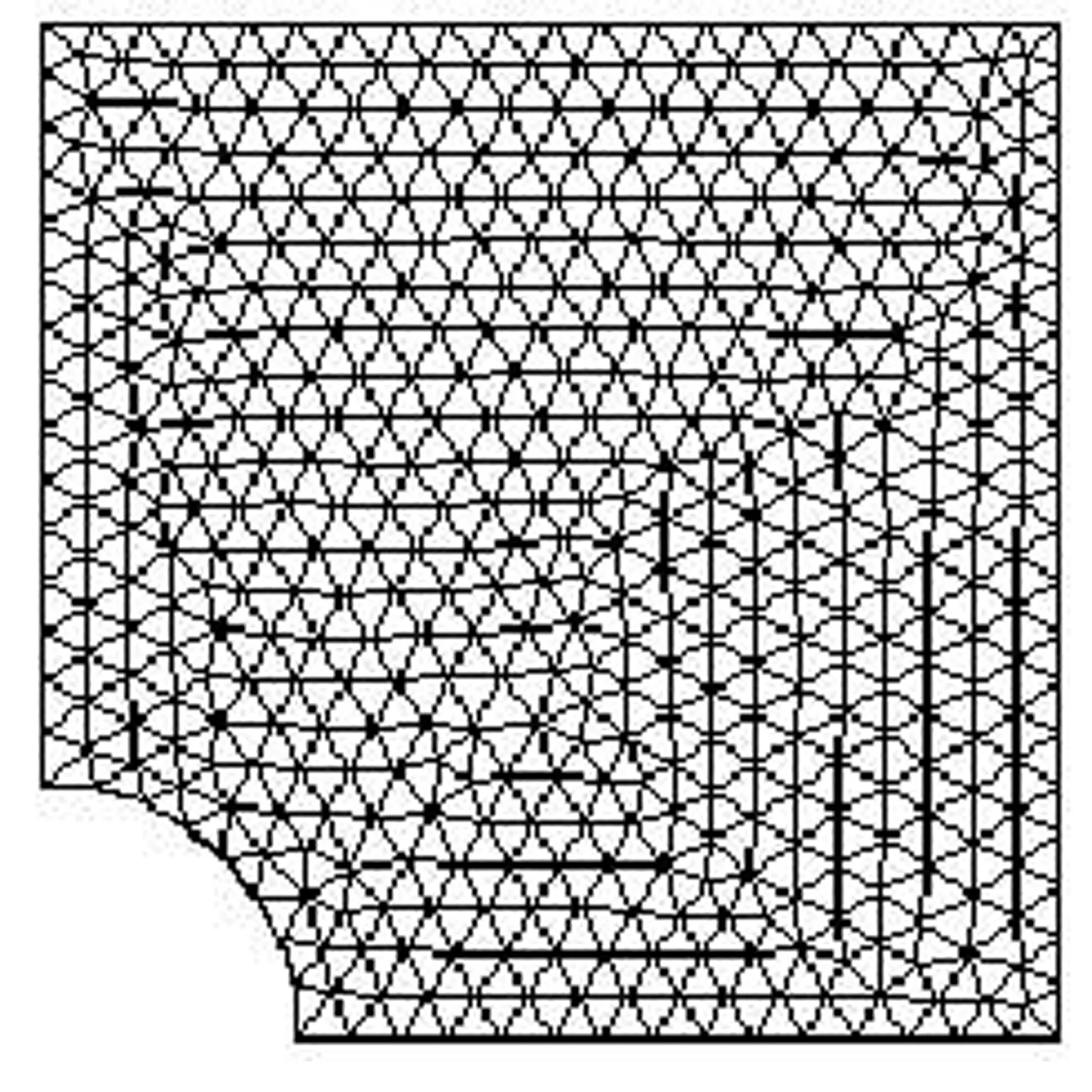

其中,s表示弧线段长度,在近似条件下,可以用弦长参数化代替弧长参数化首先对网格进行均匀化,如图3所示。

图3 均匀化初始网格

图3中,节点数为166,单元数为288,三角形网格的平均形态比为0.998,粗化单元的比例为18.2%;因为其值小于20%,迭代计算终止,然后开始对网格进一步细分处理。

图4为通过细分处理后得到的自适应有限元网格。传统的方法在出现初始网格选取不当时,需要经过5~6次迭代计算才能收敛,而本文设计的算法仅需要2次便可以得到质量较高的网格。收敛后网格应力集中系数的绝对误差为0.002,相对误差为0.001,计算的精度非常高。

图4 自适应细分处理有限元网格

3 收割机行走机构建模和仿真分析

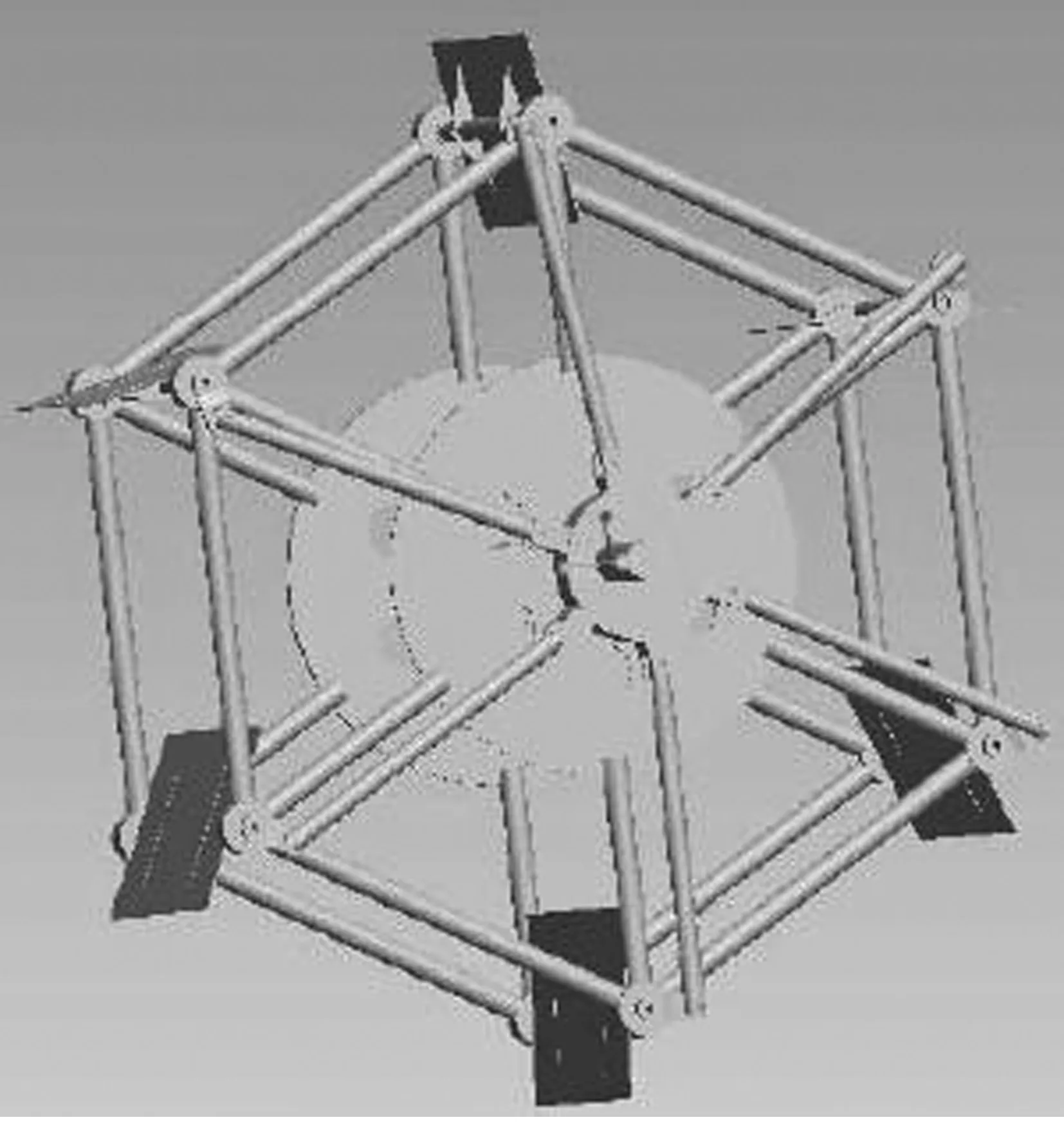

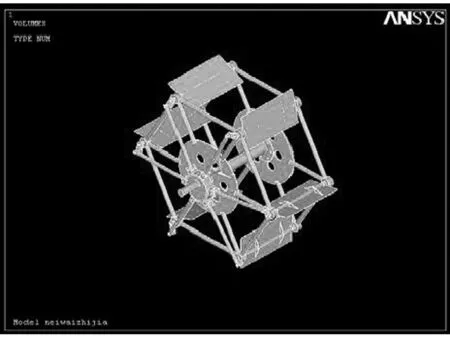

为了验证本文提出的自适应有限元网格的可靠性,通过数值仿真模拟的方法对收割机的行走机构进行了建模和仿真模拟分析。由于模型比较复杂,采用Pro/E软件建立模型,如图5所示。

图5 行走机构主要零部件及装配图

图5表示按照水草收割机的实际尺寸,建立的收割机行走机构主要部件。对部件进行装配和干涉检查,通过检查修改设计错误,利用反复修改的方法,使设计最终符合设计要求。

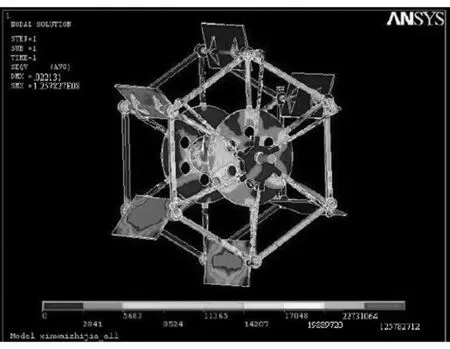

图6表示导入ANSYS有限元仿真软件后的模型。ANSYS的分析功能十分强大,但建模比较繁琐;Pro/E软件的建模功能强大,但分析功能较弱。结合这两种软件的兼容性结构,可以成功地将Pro/E建立的模型导入,导入模型后需要对模型进行网格划分。网格划分的效果如图7所示。

图6 导入ANSYS后的模型

图7 网格划分效果

本次仿真模拟采用本文设计的自适应有限元网格,对局部应力较大的地方进行了加密处理,网格划分完成后便可以对模型施加边界条件。对于传动轴,主要施加UX、UY、UZ、ROTX和ROTY方向的约束,对于Z方向的旋转约束进行释放,用于模拟旋转传动的真实效果;铰接运动约束UX、UY、UZ、ROTX和ROTY方向,释放Z方向的旋转约束。施加约束完成后,通过迭代计算,并可以得到仿真模拟结果。

图8表示通过迭代计算得到的收割机等效应力云图。ANSYS提供了很多种结果查看的方法,对于静力学研究可以查看结构的应力和变形;通过计算得到的最大等效应力为126.85MPa,应力集中分布在0~126.85MPa之间,小于其许用应力 188.65MPa,满足设计要求。

图8 收割机行走机构仿真等效应力云图

图9表示通过迭代计算得到的收割机最大变形云图。其中,最大的变形为 0.028mm,变形小于许用变形,符合设计要求,从而可以验证此时的设计的安全的。从应力云图和变形云图可以看出:在不同板的连接处和不同的铰接位置都出现了较大的应力,因此在进行焊接时,需用选择合理的焊接位置和工艺,提高收割机行走机构的可靠性。

图9 收割机行走机构仿真变形云图

4 结论

为了在虚拟仿真环境下,利用数值计算方法对收割机行走机构进行参数优化,采用Pro/E和ANSYS软件联合仿真的方法建立了行走的仿真模型,并利用自适应有限元网格划分方法划分了模型网格,得到了均匀化后加密的光顺网格,保证了全局网格的合理分布。在ANSYS软件中设置了行走机构的边界条件,最后通过迭代计算,利用后处理分析得到了行走机构的应力和应变的分布云图。由应力云图和变形云图发现,较大应力和变形的位置在板连接处和铰接位置,因此在进行焊接时,需用选择合理的焊接位置和工艺,提高水草收割机的设计和制造精度。

[1] 刘玉琳,戚俊清.基于ANSYS的轴对称旋转构件优化设计方法[J].煤矿机械,2008,29(4):22-24.

[2] 于保敏,赵伟阁.底座结构的有限元分析及其优化设计[J].设计与研究,2007,34(10):18-20.

[3] 贾锐,石秀华,徐宇明,等.基于ANSYS的圆柱薄壳结构模态分析[J].弹箭与制导学报,2008,28(6):314- 316.

[4] 卢子兴,张家雷.开孔弹性泡沫材料拉伸变形过程的数值模拟[J].机械强度,2009,31(53):432-436.

[5] 王瑞,陈海霞,王广.ANSYS有限元网格划分浅析[J].天津工业大学学报,2002(4):8-11.

[6] 王鹰宇,姚进,成善宝.基于ANSYS环境的参数化有限元建模[J].机械,2003(4):12-14.

[7] 金城谦,吴崇友,袁文胜.链夹式移栽机栽植作业质量影响因素分析[J].农业工程学报,2008,39(9):196- 198.

[8] 刘婷婷,罗娟,侯书林.基手MATLAB的移栽机栽插机构的运动学分析[J].农机化研究,2009,31(9):68- 71.

[9] 韩青松,尚士友,王志国,等.基于Pro/E的水草收割机明轮装置建模与仿真[J].农机化研究, 2006(6):95-97.

[10] 封俊,秦贵.移栽机的吊杯运动分析与设计准则[J].农业机械学报,2002(9):48-50.

[11] 周良墉. 星光至尊4LL-2.0D型全喂入履带收割机[J].现代农机,2011(6):41.

[12] 张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J]. 中国农业大学学报,2010,15 (4):120-123.

[13] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J].农业机械学报,2010,41(8):72-76.

[14] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J]. 农业工程学报,2008, 24(3):139-142.

[15] 王显仁,李耀明.脱粒原理与脱粒过程的研究现状与趋势[J].农机化研究,2010,32(1):218-221.

[16] 刘德军,赵秀荣,高连兴,等. 不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报,2011, 27(10):339-342.

[17] 宗望远,廖庆喜,陈立,等.完熟期油菜果荚不同脱粒方式的脱粒效果[J].农业工程学报,2012,28(9): 29-34.

[18] 郝金魁,高清海,信占莹.联合收获机工作部件控制系统设计[J].中国农机化,2011(1):104-106.

[19] 姬江涛,王荣先,符丽君.联合收获机喂入量灰色预测模糊 PID 控制[J].农业机械学报,2008,39(3):63-66.

[20] 李耀明,周金枝,徐立章,等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93-97.

[21] 李媛媛,孙曙光,林爱琴.凹板间隙对谷物联合收割机作业性能影响的试验研究[J].装备制造技术,2009 (3):22-23.

[22] 卢文涛,刘宝,张东兴.谷物联合收获机喂入量建模与试验[J].农业机械学报,2011(11):82-85.

[23] 张敏,吴崇友,卢晏,等.油菜分段收获脱粒分离功率消耗试验研究[J].中国农业大学学报,2010,15(4): 120-123.

[24] 吴崇友,丁为民,张敏,等.油菜分段收获脱粒清选试验[J].农业机械学报,2010,41(8):72-76.

[25] 李耀明,李洪昌,徐立章.短纹杆-板齿与钉齿脱粒滚筒的脱粒对比试验研究[J].农业工程学报,2008, 24(3): 139-142.

Modeling and Simulation Analysis of Harvester Walking Mechanism Based on Adaptive Finite Element Numerical Calculation Method

Cai Pan

(Jilin Business and Technology College,Changchun 130507,China)

The finite element method is introduced in the analysis of complex mechanical structure and physical field of the harvester's walking mechanism. In order to control the calculation error effectively, an adaptive finite element mesh division method is proposed, which is based on the grid. In the process of dividing the mesh, the uniform size mesh is used to divide the whole area. The initial uniform mesh size is obtained. The mesh refinement is performed in the process of variable density subdivision. The results of the last iteration ensure the reasonable distribution of the global mesh. In order to verify the validity and reliability of the algorithm, using ANSYS software, the model and simulation analysis of the walking mechanism of the harvester was carried out by using the above method. The simulation results show that the method is stable and reliable. By calculating the stress and strain of the walking mechanism, the position of stress concentration and deformation is obtained, which provides a theoretical reference for the optimization of structural parameters of walking mechanism.

adaptive finite element method; error estimation; mesh refinement; walking mechanism; harvester

2015-11-27

吉林省教育厅项目(吉教科合字[2015]第426号)

蔡 畔(1982-),女,长春人,讲师,硕士,(E-mail)caipan123@126.com。

S225;S220.3

A

1003-188X(2017)01-0047-05