大跨钢箱梁的整体吊装施工和质量控制

许 飞

(太原市市政公用工程质量监督站,山西 太原 030012)

大跨钢箱梁的整体吊装施工和质量控制

许 飞

(太原市市政公用工程质量监督站,山西 太原 030012)

总结了大跨钢箱梁的结构特点,介绍了大跨钢箱梁吊装施工中的三个主要阶段,分析了整体吊装法在施工过程中,通过线形控制和应力监测来实现大跨钢箱梁在安装过程中的质量控制,以满足工程的精度、安全性和稳定性的要求。

钢箱梁,结构特点,整体吊装法,线形控制,应力监测

1 概述

当今社会的道路交通随着城市一体化的进程加快而飞速发展,大跨径桥梁作为道路交通的重要组成部分,在人们生活以及社会发展中变得越来越重要。随着科技的发展,越来越多新颖的不同几何结构、材料属性以及截面形式的大跨径桥梁被广泛采用[1,2]。钢箱梁就是其中最典型的一种桥梁结构,钢箱梁由于其独特的结构性能、力学性能和经济优点,在桥梁工程中越来越受到重视。钢箱梁在桥梁工程中的开始应用应该追溯到20世纪50年代,随着薄壁结构(Thin-walled Structure)在理论模型计算、结构设计、数值仿真模拟和实验验证方面取得一系列的快速发展,并且钢材在强度刚度稳定性方面的重大突破和工程施工技术与管理的逐渐完善,大跨钢箱梁在桥梁工程的建设中得到了极大发展和广泛应用[3,4]。在近年来我国桥梁建设中,一大批使用大跨钢箱梁的结构新颖、吊装施工复杂、强度计算难度高的大跨径桥梁被建成,如香港后海湾大桥、上海长江隧桥、宁波西堠门大桥、多多罗大桥、苏通大桥、南京长江三桥和杭州湾跨海大桥等(如图1所示)。

2 大跨钢箱梁的结构特点

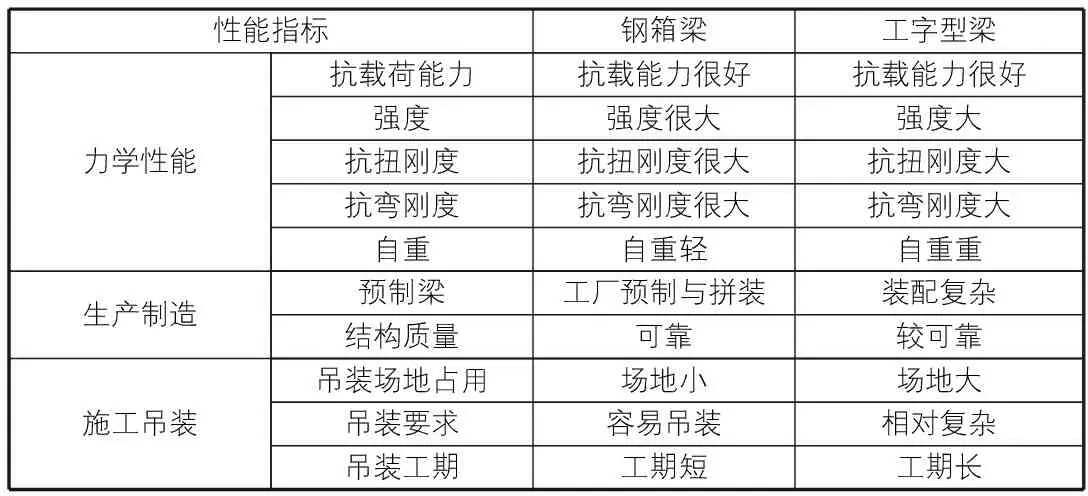

钢箱梁又叫钢板箱形梁,是跨度较大桥梁常用的主要结构形式。钢箱梁一般由面板(包括顶板和底板)、隔板(包括横隔板和纵隔板)、腹板和加强肋等通过全焊接的方式连接而成。其中顶板为由盖板构成的正交异性桥面板。钢箱梁桥的桥顶板和纵向加强肋一般选用正交异性板,其隔板、腹板、横向加强肋和底板一般选用薄钢板,因而具有较大的抗弯刚度和抗扭刚度[2]。薄壁钢箱梁桥集合了箱形截面结构强度高、抗弯刚度大、抗扭刚度大、防锈、设计美观和维修成本低等优点,同时薄壁钢箱梁与传统装配式混凝土梁相比,其重量减轻了30%~40%以上,大大减小桥梁下部的载荷[1],并且与钢桁架梁相比又节约了钢材,降低施工成本。在相同载荷作用下,钢箱梁与传统装配式混凝土梁、钢桁架梁和钢工字型梁相比,其能够承受等量的正弯矩与负弯矩,因此根据钢箱梁能较好发挥结构的材料性能,尤其可以广泛应用于大跨度连续桥梁结构的桥梁工程、市政工程等领域[5],如大跨度箱形梁桥、钢结构厂房中的箱形吊车梁、高层建筑中的箱形转换梁[4],表1给出了钢箱梁和工字型梁的性能指标对比。

表1 钢箱梁和工字型梁的性能指标对比

钢箱梁的结构主要有以下特点:

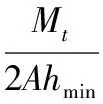

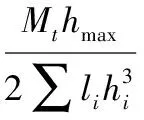

第一,箱形梁具有较大的抗弯和抗扭刚度,如箱形梁相比工字梁来说,两者受到相同的扭矩作用下的最大剪力τmax分别为:

箱形梁:

(1)

工字梁:

(2)

其中,Mt为扭矩作用力;A为箱形截面面积;hmin为箱形梁最小壁厚;li为工字梁的腹板和翼缘的长度;hi为工字梁的腹板和翼缘的壁厚;hmax为工字梁的最大壁厚。箱形梁截面最大剪应力存在于最小壁厚处,而工字梁截面最大剪应力存在于厚度最大的长边上。对于相同截面面积的箱形梁和工字梁,箱形梁的抗扭强度和刚度是工字梁的50多倍[6,7]。因此,箱形梁比工字梁具有更大的抗扭强度与刚度。

第二,薄壁钢箱梁与传统装配式混凝土梁相比,截面尺寸较小,其重量减轻了30%~40%以上,大大减小桥梁下部的载荷,并且与钢桁架梁相比又节约了钢材,降低施工成本。

第三,钢箱梁相比于其他截面形状的梁,拥有包覆性闭合外形,有很好流线外形、美观和稳定性。钢箱梁防锈能力强,养护和维修成本较低。

第四,钢箱梁建造速度快、吊装效率高。钢箱梁部件可采用工厂预制与拼装、现场吊装进行施工,这使工程施工进度得到提升。

3 大跨钢箱梁的吊装施工和质量控制

3.1大跨钢箱梁的整体吊装施工

大跨度钢箱梁桥的施工方法很多,根据钢箱梁结构特点、施工现场条件以及施工技术,常见的吊装方法主要有五种:包括吊装法(分段和整体吊装法)、顶推法(分段和整体顶推法)、提升法(分段和整体提升法)、分段拼接法和整体平移法。不同吊装方法有不同的施工特点、施工流程和施工要求,需要根据现场环境、施工场地、质量要求、施工周期和施工成本来综合决定的。对于大跨度分段钢箱梁桥来说,一般采用整体吊装法。整体吊装法施工是将整体钢箱梁划分为若干个子段,首先在工厂完成钢箱梁子段的预制,将预制子段在工厂拼接成整体,将拼接好的整体在施工现场通过起吊设备吊至要求位置。整体吊装法施工具有三个优点:第一,整体吊装法施工灵活,钢箱梁都是在工厂预制和拼接完成,不受气候和外界环境的影响,可以保证施工周期。整体吊装可以省去大量搭接脚手架和现场作业的时间。第二,整体吊装法施工效率高,其可以减少传统分段吊装的现场拼接时间,吊装完成后只需要拼接首尾两端的钢箱梁,提高工作效率。第三,整体吊装法安全性相对高,拼接完成的钢箱梁吊装至要求位置后,只需要在两端完成拼接,避免大面积的脚手架的搭建,且极大提高安全性。

大跨度钢箱梁吊装施工共分为三个阶段:钢箱梁的制作、拼接和起吊,钢箱梁的调位施工和钢箱梁的支座安装。

1)钢箱梁的制作、拼接和起吊。

钢箱梁的制作和拼接在工厂完成,钢箱梁子梁是通过将制作好的板、肋和梁焊接在一起,将子梁拼接成整体。然后在施工现场进行整体吊装,在待安装钢箱梁接口处设置牛腿,在已安装好的钢箱梁接口处设置临时支座,除首尾钢箱梁段支撑在两个主墩上外,其余钢箱梁均一端支撑在主墩上,另一端则支撑在已安装好的钢箱梁接口处设置临时支座上。以此类推。

2)钢箱梁的调位施工。

钢箱梁的调位施工主要包含首跨钢箱梁安装、中间跨钢箱梁安装和尾跨钢箱梁安装三个步骤。首跨钢箱梁安装起始两个桥墩之间,第一桥墩为过渡墩,第二桥墩为中间墩,通过调节桥墩支座与钢箱梁梁底滑移支座及垫板在水平方向和竖直方向安装匹配。中间跨钢箱梁一端安装在中间墩,另一端通过牛腿与已安装钢箱梁临时搭接,以此类推安装。尾跨钢箱梁安装与中间跨钢箱梁的安装方法相同。

3)钢箱梁的支座安装。

钢箱梁支座安装分为临时调位支座安装和永久支座安装。在安装过程中使用临时调位支座支撑,当钢箱梁安装就位且满足精度和线形要求时,撤出临时调位支座支撑,将钢箱梁转换在永久支座,待所有支座转换体系完成后,进行永久支座垫石灌浆,垫石灌浆完成后支座安装完成。

3.2大跨钢箱梁的质量控制

虽然整体吊装法施工具有很多优点,但是也有很多难点,主要表现在三个方面:第一,整体吊装法施工对钢箱梁预制和拼接精度要求较高。第二,整体吊装法在现场施工阶段的受力复杂,线形控制难度大,外界环境(如温度、湿度和风力)对吊装影响大。第三,整体吊装法对起吊设备要求高,包括吊装设备的精度、稳定性都对工程质量产生影响。

必须要满足工程的精度、安全性和稳定性的要求。主要通过线形控制和应力监测来实现大跨钢箱梁在安装过程中的质量控制。为了使钢箱梁达到设计线形,需要进行钢箱梁端部转角控制、控制钢箱梁线形制造误差、考虑温度、湿度和风力对钢箱梁吊装的影响、合理控制支座的偏移值以及控制钢箱梁安装后的变形误差。钢箱梁结构的应力监测是大跨钢箱梁在安装过程中质量控制的主要内容之一,它是施工过程的安全预警系统。应力监测应用于整个工程阶段,需要选取在钢箱梁、牛腿、支座和桥墩等不同位置处布置应力测点,对于每处的应力测点分别布置三个方向(水平方向、竖直方向、45°方向)的应变花,先测量不同位置的初始应力值,随着工程进度的不同,测量不同工程进度下各应力测点的应力值,通过一定的理论方法得到各处的应变值,保证每个测点的应变值都在工程许用范围之内,如果超出工程许用范围,那么需要对工程进度和安装方式进行改进以达到工程许用范围。

4 结语

大跨钢箱梁具有截面结构强度和抗弯扭刚度高、设计美观和维修成本低等优点,在桥梁建设中得到了广泛应用。总结了大跨钢箱梁的结构特点,分析了大跨钢箱梁吊装施工中的三个主要阶段。分析了整体吊装法在施工过程中,通过线形控制和应力监测来实现大跨钢箱梁在安装过程中的质量控制,以满足工程的精度、安全性和稳定性的要求。该研究对大跨钢箱梁的施工具有一定的指导意义。

[1] 叶洪波.钢箱梁计算分析及经济比选[J].西南公路,2015(4):137-139.

[2] 方 远.大跨连续钢箱梁桥大节段吊装施工控制研究[D].杭州:浙江大学,2014.

[3] RA Khan,TK Datta.Probabilistic risk assessment of fan type cable stayed bridges against earthquake force[J].Journal of Vibration and Control,2010,16(6):779-799.

[4] 陈绍游.大跨度钢箱梁的制作与分段吊装技术研究与应用[D].重庆:重庆大学,2005.

[5] 郑浩楠.钢箱梁制造与拼接关键技术问题研究[D].广州:华南理工大学,2015.

[6] JR Hutchinson.Shear coefficients for Timoshenko beam theory[J].Journal of Applied Mechanics,2001,68(1):87-92.

[7] Hutchinson JR.On Timoshenko beams of rectangular cross-section[J].Journal of Applied Mechanics,2004,71(3):359-367.

Overallliftingconstructionandqualitycontroloflargespansteelboxbeam

XuFei

(TaiyuanMunicipalPublicEngineeringQualitySupervisionStation,Taiyuan030012,China)

The structural characteristic and three main stages of the overall lifting construction of the large span steel box beam are analyzed. The quality control of the large span steel box beam in the overall lifting construction process is obtained thought the linear control and the stress monitoring to meet the requirements of accuracy, security and stability in the engineering application.

steel box beam, structural characteristic, overall lifting method, linear control, stress monitoring

1009-6825(2017)32-0165-02

2017-09-08

许 飞(1984- ),男,工程师

U448.213

A