多孔不锈钢的制备及其在注塑模具中的应用

, ,,,,,

(华侨大学 福建省特种能场制造重点实验室;厦门市数字化视觉测量重点实验室,福建 厦门 361021)

多孔不锈钢的制备及其在注塑模具中的应用

杨翔鹏,王霏,张际亮,吴树海,黄亦斌,顾永华,江开勇

(华侨大学福建省特种能场制造重点实验室;厦门市数字化视觉测量重点实验室,福建厦门361021)

通过凝胶注模与微波烧结方法制备多孔不锈钢,研究粉末固相含量对浆料和生坯性能的影响,比较冷冻干燥与传统干燥的效果,对比本文制备的多孔不锈钢与PM35多孔模具钢的内部孔隙与宏观性能,并将其用于注塑模型芯。实验结果表明:粉末固相含量为56%时,浆料流动性好,生坯强度高;与传统干燥方法相比,冷冻干燥后的生坯收缩更均匀,不易产生裂纹;与PM35多孔模具钢相比,本文制备的多孔不锈钢具有相近的孔隙形貌、孔隙率、平均孔径和透气率;利用多孔不锈钢型芯制作的注塑件表面粗糙度可达Ra1.1。凝胶注模与微波烧结法制备的多孔不锈钢可以很好地解决困气问题,同时保证注塑件的表面质量,简化模具结构,降低生产成本。

多孔不锈钢; 注塑模具; 困气问题; 凝胶注模; 微波烧结

1 引 言

多孔材料在20世纪70年代就已作为透气性元件在注塑成型技术中使用,然而由于当时的技术和模具生产商的问题,直至90年代才引起广泛地关注,被应用于解决注塑成型排气方面的问题。

国内外学者通过研究[1-4],证实了多孔材料在解决模具排气方面具有广阔的应用前景。通过粉末冶金可以制备许多具有特殊性能的材料[5-6],也是目前制备多孔材料的主要方法。然而,多孔材料在注塑模具中的应用还存在诸多问题:一是采用传统粉末冶金方法制备的多孔材料,受粉末压制模具的限制,无法成型形状复杂的模具型芯;二是进口的多孔金属材料价格昂贵,限制了其推广应用。近年来,一些学者尝试应用凝胶注模制备多孔材料[7-9]的新方法,并通过实验验证了其可行性,但对于形状复杂的生坯,烧结后易存在裂纹和变形等缺陷。随着近十几年国内外学者的深入研究,微波烧结工艺的应用逐渐从陶瓷材料扩展到金属材料[10-15],由于其具有加热均匀、升温快、烧结温度低的特点,在复杂形状金属件烧结方面展现出良好的应用前景。

316L不锈钢因其力学性能和成形性好,常被用于制备多孔金属材料[16-18]。本文采用凝胶注模和微波烧结工艺,实现一次性制作符合性能要求和所需形状的316L多孔不锈钢模具型芯,避免或减少了后续机加工对透气性能的破坏,同时能够缩短制作周期,降低生产成本。本文主要研究凝胶注模、冷冻干燥、微波烧结等工艺,将制备出的多孔不锈钢与进口PM35多孔模具钢的性能进行对比分析。最后,制作多孔不锈钢注塑模型芯,并与无顶杆型芯、有顶杆型芯模具注塑件的成型质量进行对比。

2 制备工艺方法

2.1316L多孔不锈钢制备工艺

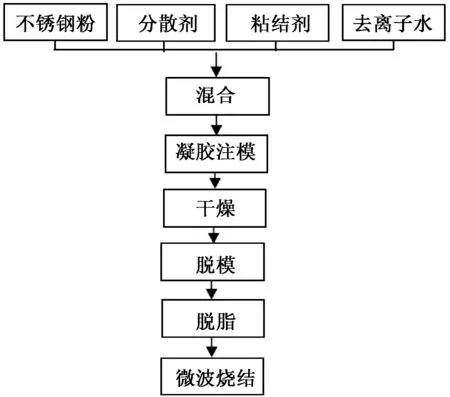

利用凝胶注模和微波烧结工艺制备多孔不锈钢,其制作流程图如图1。

图1 多孔不锈钢制备工艺流程图Fig.1 Porous stainless steel preparation process flow diagram

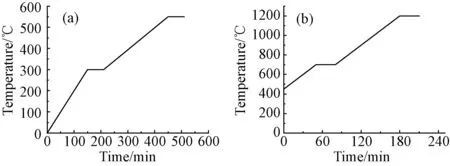

采用水雾化316L不锈钢粉末,平均粒径为43μm。借鉴并改进课题组前期研究成果[18-23],采用52%,54%,56%,58%,60%的相对固相含量制备浆料,选用明胶为粘结剂(不锈钢粉末质量的1%),海藻酸钠为分散剂(不锈钢粉末质量的0.8%),采用HCl和NaOH溶液调节pH值为7,用旋转粘度计测定浆料的表观粘度。分别采用真空冷冻和传统加热干燥方法进行干燥后,将坯体置于脱脂炉内脱脂。最后,利用HAMiLab-HV3型高真空微波实验炉进行烧结,微波频率为2.45GHz,真空度为2.4×10-3Pa,脱脂与烧结工艺曲线见图2。烧结工艺曲线中450℃以下为120W恒功率加热,以5℃/min加热至700℃,保温30min,再以5℃/min加热至1200℃,保温30min,随后随炉冷却至室温。

图2 脱脂与烧结工艺曲线 (a)脱脂工艺曲线;(b)微波烧结工艺曲线Fig.2 De-binding and sintering process curve(a)Skim temperature curve; (b)Microwave sintering temperature curve

2.2多孔不锈钢在注塑模具中的应用实验设计

注塑材料选用低密聚乙烯(LDPE),注塑压力为100bar,注塑温度为180℃,模腔温度40℃左右,射出时间为3s,冷却时间为5s。

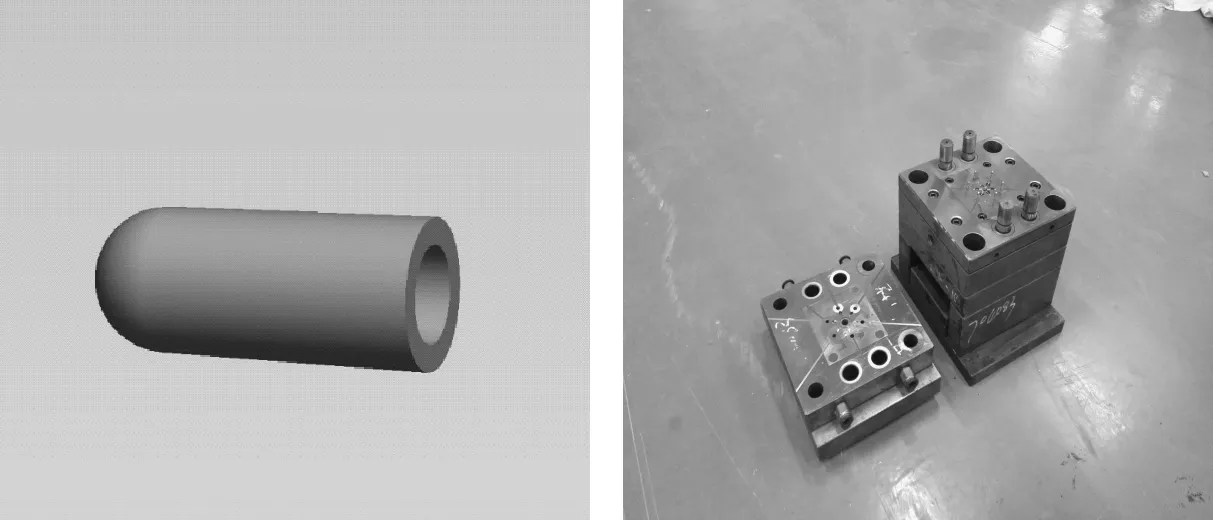

图3 注塑零件(左)与模具(右)Fig.3 Injection part and mold

图3所示的零件在注塑成型过程中容易出现困气现象。以该零件为对象,设计对比实验。制作模具如图3所示采用一模六腔,包括45#钢制作的两个无顶杆模芯、两个有顶杆模芯和两个316L多孔不锈钢模芯,保证完全相同的注塑工艺条件。使用3D光学轮廓仪(NV7300)检测注塑件的表面质量,分析三种型芯制作的注塑件的表面形貌和表面粗糙度。

3 实验结果分析

3.1多孔不锈钢制备实验结果分析

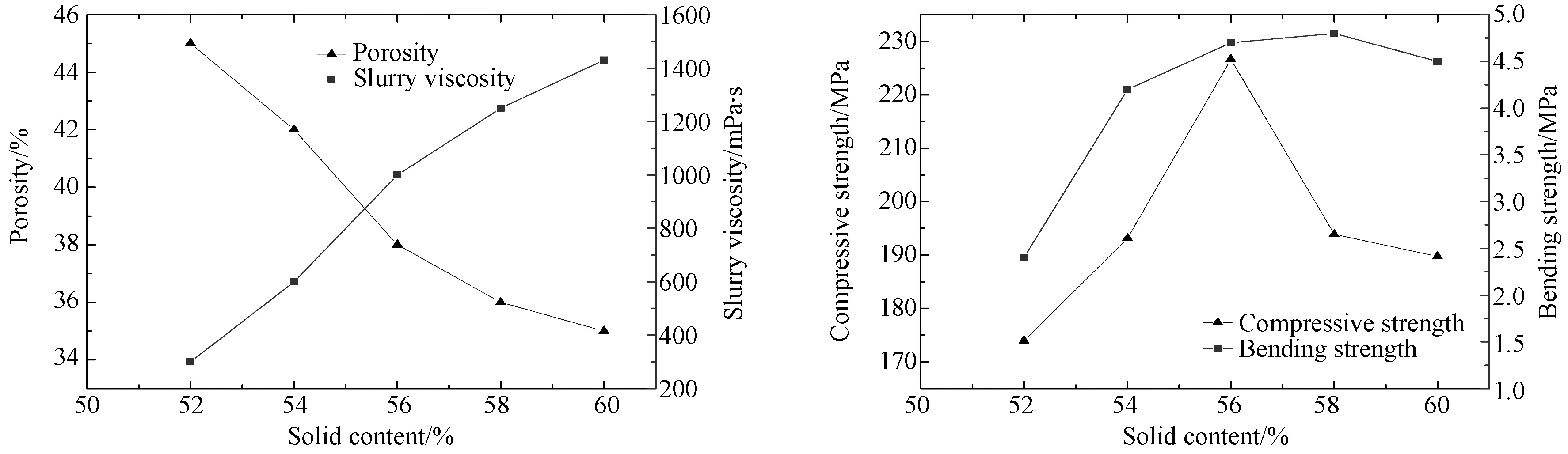

不同固相含量对多孔不锈钢生坯孔隙率和浆料粘度的影响如图4(a)所示,图中可见,固相含量越高,孔隙率越低,当固相含量高于56%以后,孔隙率变化趋于平缓;固相含量越高,粘度越大,在固相含量为56%~60%时变化最为明显。由于固相含量还影响生坯的抗弯强度和316L多孔不锈钢的抗压强度,实验

分析了不同固相含量的生坯的抗弯强度和成品的抗压强度,结果如图4(b)所示。由图可见,抗压强度和抗弯强度随固相含量增多呈先增大后减小的趋势。产生这种现象的原因是:随固相含量的增大,胶体成分越少,后续工艺过程中的孔隙率降低,有助于提高强度。但当固相含量过大时,浆料中粉末流动性变差,不同直径颗粒间填充不完全,坯体内部不均匀,反而会降低生坯的抗弯和抗压强度。综合实验结果得出,最佳的粉末固相含量为56%。

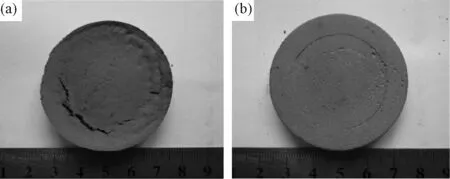

对生坯进行传统加热干燥和真空冷冻干燥的效果对比如图5所示。传统加热干燥后的坯体内部由于收缩不均匀,产生裂纹等缺陷;而真空冷冻干燥后的坯体收缩率小,表面无缺陷,能保持原有的形状。这是由于真空冷冻干燥过程是在真空环境中进行,有效地解决了坯体在干燥过程中的氧化变质现象。另外,在真空冷冻干燥过程中,坯体中的水分直接由固态升华,消除了普通干燥中存在的固、液表面张力(这一张力为干燥变形的主要驱动力),从而基本消除了干燥内应力。

图4 不同固相含量的影响 (a) 对生坯孔隙率和浆料粘度的影响; (b) 对生坯抗弯强度和316L多孔不锈钢抗弯强度的影响Fig.4 Effect of different solid contents (a) Effect on porosity in green body and viscosity of slurry; (b) Effect on the flexural strength of green body and 316L porous stainless steel compressive strength

图5 两种干燥方式获得的生坯对比 (a) 传统干燥; (b) 真空冷冻干燥Fig.5 Comparison of two kinds of drying methods for green body (a) Traditional drying; (b) Vacuum freeze drying

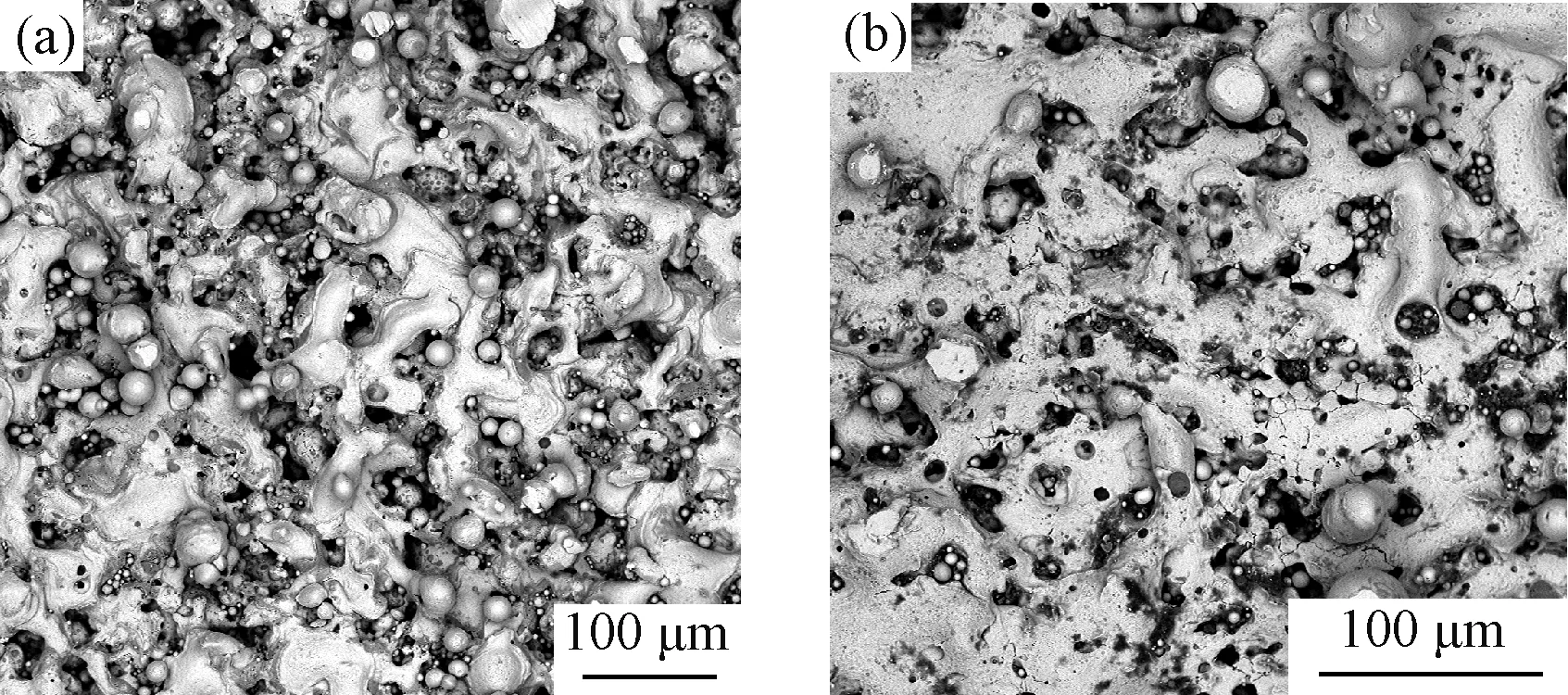

干燥后的生坯再进行脱脂和微波烧结制备出316L多孔不锈钢,将其断面显微孔隙形貌与进口PM35多孔模具钢进行对比,如图6所示。从图中可以看出:二者的孔隙形貌、孔隙度和孔隙大小分布接近。表1比较了两种材料的物理和力学性能,从表中可见二者的孔隙率、平均孔径在同一水平,最重要的透气性能指标也十分接近。而力学性能方面,PM35的抗弯强度明显高于本文制备的316L多孔不锈钢,主要原因是316L不锈钢材料为奥氏体不锈钢,其本身的力学性能不如PM35(成分为1Cr17NiMo)。然而,PM35-7多孔模具钢市价为1000元/公斤,而自制的316L多孔不锈钢折算加工成本之后每公斤成本约为400元,在价格上具有很大的优势。

图6 自制316L多孔不锈钢与PM35多孔模具钢的断面微观形貌对比 (a) 316L多孔不锈钢; (b) PM35多孔模具钢Fig.6 Comparison of 316L porous stainless steel and PM35 porous die steels cross section morphology (a) 316L; (b) PM35

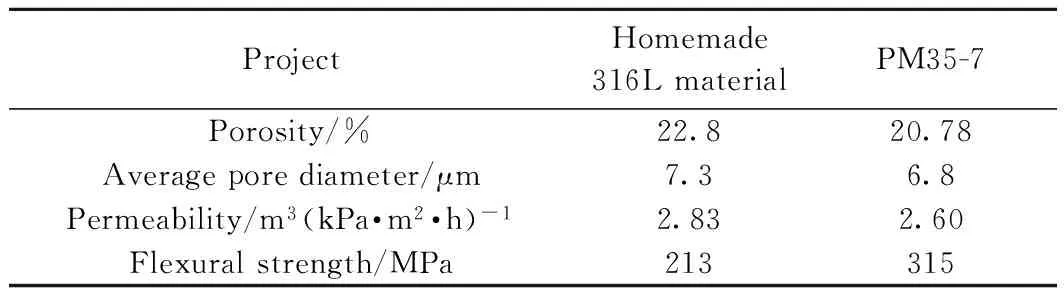

ProjectHomemade316LmaterialPM35-7Porosity/%22.820.78Averageporediameter/μm7.36.8Permeability/m3(kPa·m2·h)-12.832.60Flexuralstrength/MPa213315

3.2多孔不锈钢在注塑模中应用结果分析

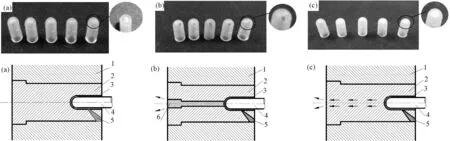

传统模具的制作方法是用致密材料制作注塑型芯,注塑过程中会出现困气现象,注塑件局部出现填充不满的现象,其装配和注塑效果如图7(a)所示。传统模具为了解决注塑过程中的困气问题,在注塑件困气末端设置顶杆,可利用间隙排除气体,但导致

注塑件表面存有印痕,其装配和注塑结果如图7(b)所示。而采用多孔不锈钢制作的注塑型芯能及时排除注塑过程中的困气,同时具有一定粘度的熔融塑料又无法深入多孔不锈钢表面的微小孔隙,注塑件的表面没有显著缺陷,成型质量好,装配和注塑结果如图7(c)所示。

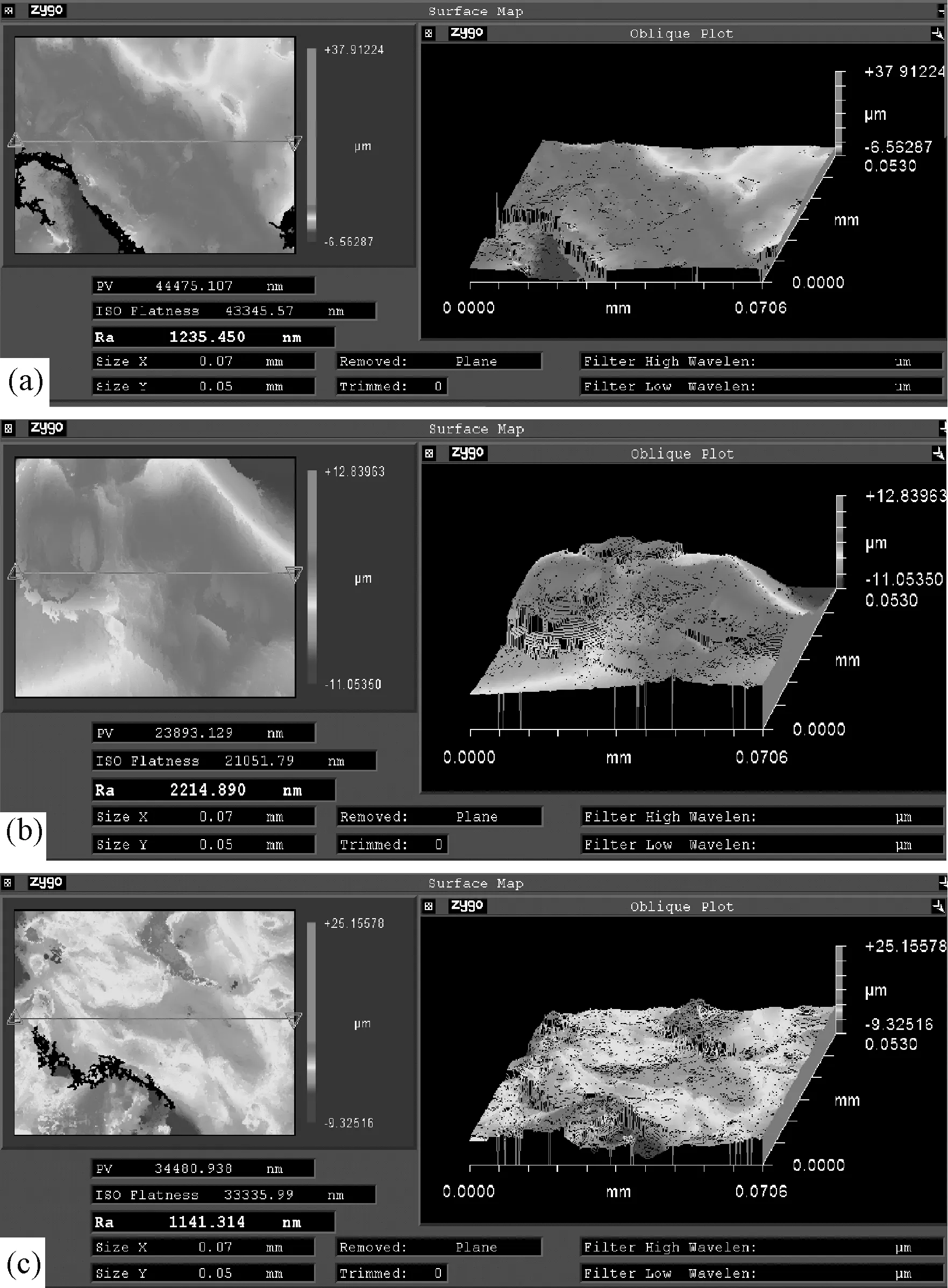

分别对使用316L多孔不锈钢和致密45#钢生产的注塑成品的表面粗糙度进行分析,结果见图8。如图8(a)所示,无顶杆型芯生产的注塑成品的表面粗糙度为Ra1.2,因为存在困气,在图中可看出有明显的凸起,表面有裂痕;图8(b)所示的模具因为采用顶杆,其表面起伏大,同时表面粗糙度达到Ra2.2,比一般有顶杆型芯制作的注塑件表面粗糙度稍大;图8(c)则是由316L多孔不锈钢型芯所得到的注塑件,其表面粗糙度为Ra1.1,比无顶杆注塑件的要小,表面连贯性好,较45#钢制作出来的成品平整很多,目前行业普遍采用的表面粗糙度为Ra0.8~Ra1.6,能满足行业标准对注塑件表面质量的要求,将其用于制作模具型芯是可行的。

1-定模板;2-定模芯;3-注塑件;4-动模芯;5-浇口;6-顶杆图7 模具结构与成品对比 (a) 无顶杆45#钢模芯装配及成品; (b) 有顶杆45#钢模芯装配及成品; (c) 316L多孔不锈钢模芯装配及成品Fig.7 Comparison of three kind of cores and finished products (a) 45# steel core without ejector pin assembly and finished products; (b) 45# steel core with ejector pin and finished products; (c) 316L porous stainless steel core and finished products

4 结 论

1.316 L多孔透气钢制备的最佳工艺参数为:固相含量为56%,明胶含量(相对固体粉末)为1%,海藻酸钠(相对固体粉末)为0.8%,混合液pH为7。采用真空冷冻干燥可以解决传统干燥中的坯体变形、开裂等问题。

2.采用凝胶注模和微波烧结工艺制备的316L多孔不锈钢内部孔隙分布均匀,透气度可达2.83m3/kPa·m2·h,主要性能指标与进口PM35多孔模具钢材料相当。

3.该多孔不锈钢用于制作注塑模具型芯,可以在相同注射工艺条件下,很好地解决型腔内局部困气的问题,同时满足注塑件的表面质量要求,简化了模具结构,降低了生产成本。

图8 三种型芯注塑件表面形貌分析图 (a) 无顶杆型芯注塑件; (b) 有顶秆型芯注塑件; (c) 316L多孔不锈钢型芯注塑件Fig.8 Analysis of surface topography of three types of core injection molding parts(a) without ejector pin; (b) with ejector pin; (c) with 316L porous stainless steel core

[1] 蒋炳炎,邱庆军,等. 气动脱模用多孔材料的气体流动性能[J]. 中南大学学报:自然科学版, 2011, 42(9): 2663~2668.

[2] 蒋炳炎,申瑞霞, 等, Gerhard Ziegmann. 精密注射成型模具中多孔材料的应用新技术[J]. 中国塑料, 2008, (9): 89~95.

[3] 吴峥强. 模具排气问题的新技术研究及实验应用[J]. 科技视界, 2012, (29): 172~173.

[4] 吴峥强, 王军. 多孔不锈钢的制备方法及其在塑料模具中的应用研究[J]. 广东轻工职业技术学院学报, 2007, 6(3): 9~12.

[5] 徐伟, 吴琛, 严密,等. 粉末冶金法制备Fe-Si-Ni磁粉芯及其磁性能[J]. 材料科学与工程学报, 2014, 32(6): 859~862.

[6] 贺毅强, 胡建斌, 张奕,等. 粉末注射成形的成形原理与发展趋势[J]. 材料科学与工程学报, 2015, 33(1): 139~144.

[7] 王聪聪, 贾成厂, 卡瑞玛,等. 凝胶注模成形制备铜锡多孔材料的研究[J]. 粉末冶金技术, 2015, 33(1): 2 9~34.

[8] 王亚利, 郝俊杰, 郭志猛. 凝胶注模成型生坯强度影响因素的研究[J]. 材料科学与工程学报, 2007, 25(2): 262~264.

[9] 张秀丽, 贾成厂, 贾贤, 孟令强. 凝胶注模成形法制备多孔铝及其性能研究[J]. 功能材料, 2010, 41(A03): 401~404.

[10] Zuo F., Saunier S., Marinel S., et al. Investigation of the Mechanism(s) Controlling Microwave Sintering of α-alumina: Influence of the Powder Parameters on the Grain Growth, Thermodynamics and Densification Kinetics[J]. Journal of the European Ceramic Society, 2014, 35(3): 959~970.

[11] Peillon N., Zuo F., Meunier C., et al. In-situ Studies on Preparation of ZnAl2O4Spinel using Microwave Reactive Sintering Technique[J]. Materials Letters, 2015, 167: 77~80.

[12] Zhu J, Ouyang C, Xiao S, Y Gao. Microwave sintering versus conventional sintering of NiCuZn ferrites. Part I: Densification evolution[J]. Journal of Magnetism & Magnetic Materials,2016, 407: 308~313.

[13] Ertugrul O, Park H S, Onel K, M Willert-Porada. Effect of Particle Size and Heating Rate in Microwave Sintering of 316L Stainless Steel[J]. Powder Technology, 2014, 253(253): 703~709.

[14] Li Y, Xu F, Hu X, Luan Y, Han Z, Wang Z. Micro-focusing Effect of Electromagnetic Fields and its Influence on Sintering during the Microwave Processing of Ceramic Particles of SiC[J]. Ceramics International, 2015, 41(10): 14554~14560.

[15] Yan S, Dong L, Chen Z, X Wang,Z Feng. The Effect of the Microstructure on the DC-bias Superposition Characteristic of NiCuZnferrite[J]. Journal of Magnetism & Magnetic Materials, 2014, 353(3): 47~50.

[16] 谭志强, 叶健, 徐玉秀. 烧结316L透气模具钢的研究[J]. 现代制造技术与装备, 2010,(3): 33~34.

[17] Kato K, Yamamoto A, Ochiai S., et al. Cytocompatibility and Mechanical Properties of Novel Porous 316 L Stainless Steel[J]. Materials Science & Engineering C Materials for Biological Applications, 2013, 33(5): 2736~2743.

[18] 王静, 杨军, 等. 烧结温度对316L多孔不锈钢孔结构的影响[J]. 材料科学与工程学报, 2014, 32(3): 448~451.

[19] 赵席鹏. 金属件的分段注射/雕刻快速成型工艺研究[D]. 华侨大学硕士学位论文, 江开勇, 厦门,华侨大学, 2012.6.

[20] 张建伟, 江开勇, 王霏. 凝胶注模成型用316L不锈钢浆料的制备[J]. 机械工程材料, 2009, (10): 86~89.

[21] 张建伟, 江开勇, 王霏.琼脂凝胶注模成型316L不锈钢粉坯体的性能[J]. 机械工程材料,2010, (3): 45~47,92

[22] 吴树海,张际亮,王霏,江开勇. 凝胶注模法制备多孔不锈钢材料[C].第16届全国特种加工学术会议,厦门,2015-10,第16届全国特种加工学术会议论文集(下),苏州:中国机械工程学会特种加工分会, 2015, 598~603.

[23] 张际亮,王霏,吴树海,顾永华,江开勇. 粉末特性对多孔不锈钢制备工艺和结构的影响[C].第16届全国特种加工学术会议,厦门,2015-10,第16届全国特种加工学术会议论文集(下),苏州:中国机械工程学会特种加工分会, 2015, 592~597.

PreparationofPorousStainlessSteelandItsApplicationinInjectionMold

YANGXiangpeng,WANGFei,ZHANGJiliang,WUShuhai,HUANGYibin,GUYonghua,JIANGKaiyong

(FujianProvincialKeyLaboratoryofSpecialEnergyManufacturing,XiamenKeyLaboratoryofDigitalVisionMeasurement,HuaqiaoUniversity,Xiamen361021,China)

Porous stainless steel was prepared by gel casting and microwave sintering. Effects of solid content on the properties of slurry and green body were studied, and different results between freeze drying and traditional drying were compared. Macroscopic properties and internal porosities of the porous stainless steel were investigated and compared with PM35 porous mold steel, which was then served as injection mold core. The results show that optimum fluidity of slurry and high strength of green body can be accessed when solid content is 56%. Compared with traditional drying, shrinkage of the green body achieved by freeze drying is more uniform, and crack is seldom occurred. Pore morphology, porosity, average pore size and permeability of the porous stainless steel are similar to that of PM35 porous mold steel. Surface rough of injection part that produced via the PSS core can be up to Ra1.1. The porous stainless steel, prepared by gel casting and microwave sintering, can solve trapped gas problem. Meanwhile, it can ensure surface quality of injection parts, simplify mold structure, and reduce production cost.

porous stainless steel; injection mold; trapped gas problem; gel casting; microwave sintering

TB383

A

10.14136/j.cnki.issn1673-2812.2017.05.021

2016-05-13;

2016-07-18

国家自然科学基金资助项目(51605170);福建省自然科学基金资助项目(2017J01089,2014J01190);厦门市科技计划资助项目(3502Z20163010);中央高校基本科研业务费资助项目(JB-ZR1211,JB-ZR1210);华侨大学研究生科研创新能力培育计划资助项目

杨翔鹏(1992-),男,硕士研究生,研究方向:增材制造。E-mail:1078793493@qq.com。

王 霏(1979-),讲师,博士,研究方向:增材制造。E-mail:wangfei@hqu.edu.cn。

1673-2812(2017)05-0796-05