一种改进的锅炉主蒸汽温度多级智能控制系统的应用研究

左为恒 祝维靖 刘百成

(重庆大学电气工程学院)

一种改进的锅炉主蒸汽温度多级智能控制系统的应用研究

左为恒 祝维靖 刘百成

(重庆大学电气工程学院)

针对电厂锅炉主蒸汽温度多级控制系统中减温水流量扰动对蒸汽温度的影响,且运行过程中控制系统超调量大、响应速度慢、系统具有非线性,对单回路常规控制系统进行了改进,提出了一种双单内环智能串级控制方法。主控制器采用内模控制方式,根据末级出口主蒸汽温度实测值与设定值之间的偏差经过智能PID在线修正控制参数。仿真结果表明:改进后的控制系统比原单回路控制系统具有更好的鲁棒性和动态特性,并能保持较好的调节性能。

主蒸汽温度 锅炉 多级控制 智能PID 前馈控制 内模控制

锅炉主蒸汽温度是电厂热力系统中的重要参数,其控制品质的优劣直接影响整个机组的安全和经济运行。蒸汽温度过高会降低过热器金属管强度,减少使用寿命;蒸汽温度过低会降低机组的循环热效率。为保证系统的安全稳定与经济运行,必须严格地控制主蒸汽温度[1,2]。

主蒸汽温度被控对象具有时变性、大迟延和非线性的特点,且实际控制过程中存在各种干扰。目前,主蒸汽温度控制系统采用的方法有单回路PID控制和分段串级控制。当系统工况发生变化或存在较大干扰时,单一的控制器将很难满足系统控制要求。黄宇等采用模糊自适应内模控制策略[3],对系统工况变化具有优良的适应能力,但该控制方案未研究控制过程中减温水压力波动对主蒸汽温度的影响。康静秋等将前馈控制用于主蒸汽温度串级控制中,克服了煤量和风量干扰因素对蒸汽温度的影响,但对系统在不同工况下的自适应能力并未研究[4]。

笔者结合模糊控制和前馈控制方法,在原单回路常规控制的基础上进行改进,提出了一种双单内环智能串级控制方案。主控制器采用内模控制方式,通过模糊推理智能在线修正内模控制器参数,并引入减温水流量作为前馈干扰补偿,从而解决减温水压力波动导致的减温水流量波动时,主蒸汽温度不能稳定控制的问题。同时,在工况变化且模型失配时,控制系统也能保持主蒸汽温度稳定,保证机组运行安全,并通过仿真试验验证了该控制方案具有良好的控制性能。

1 主蒸汽温度控制系统特性

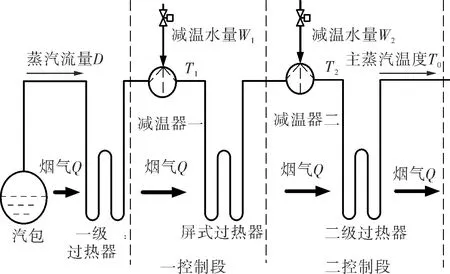

目前,大型火力发电厂一般采用单元制系统,即一台锅炉对应一台汽轮机发电机组。笔者以单元制系统的中石化四川维尼纶厂一锅炉机组为控制对象,仅针对汽包锅炉蒸汽温度控制系统进行研究。主蒸汽温度控制系统采用两级减温器结构对末级出口主蒸汽温度进行控制,减温器一实现蒸汽温度的粗调,减温器二实现蒸汽温度的微调,两控制段均采用独立单回路常规控制方式,调节温度的减温水由锅炉给水系统提供。由于锅炉供水系统,在变频给水机组节能改造后存在减温水压力随汽包液位频繁变化的扰动,使得减温水流量随之扰动,并影响最终主蒸汽温度的稳定,原有的单回路控制系统将不能很好地对它进行控制。主蒸汽生产流程简图如图1所示。

图1 主蒸汽生产流程简图

锅炉机组运行过程中,影响主蒸汽温度的因素有蒸汽流量、锅炉汽包压力、烟气热量、减温水流量,其中主要影响因素是蒸汽流量和减温水流量。目前,绝大多数电厂采用的是单回路PID控制方案或者串级PID控制方案,对象控制通道可看成由导前区和惰性区两部分组成。

根据图1所示简图,以减温水流量为输入,减温器出口蒸汽温度为输出的通道称为导前区;以导前出口蒸汽温度为输入,过热器出口蒸汽温度为输出的通道称为惰性区。两控制段每段有各自的导前区和惰性区,其动态特性可用多阶惯性环节的数学模型表示:

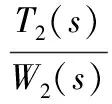

(1)

(2)

其中,Wo2(s)、Wo1(s)分别为导前区和惰性区数学模型的传递函数,T0(s)为过热器出口蒸汽温度表达式,T2(s)为减温器出口蒸汽温度表达式,W2(s)为减温水流量表达式,K1、K2为稳态增益,T1、T2为时间常数,n1、n2为惯性环节阶数。

由于系统节能改造后,减温水压力随汽包液位频繁变化,使得减温水流量也随之变化,并影响最终主蒸汽温度的稳定,原有的独立单回路常规控制方式将难以满足改造后的蒸汽温度控制要求,因此必须对控制方式加以改进。

2 改进后的主蒸汽温度控制方案

2.1 主蒸汽温度控制系统结构

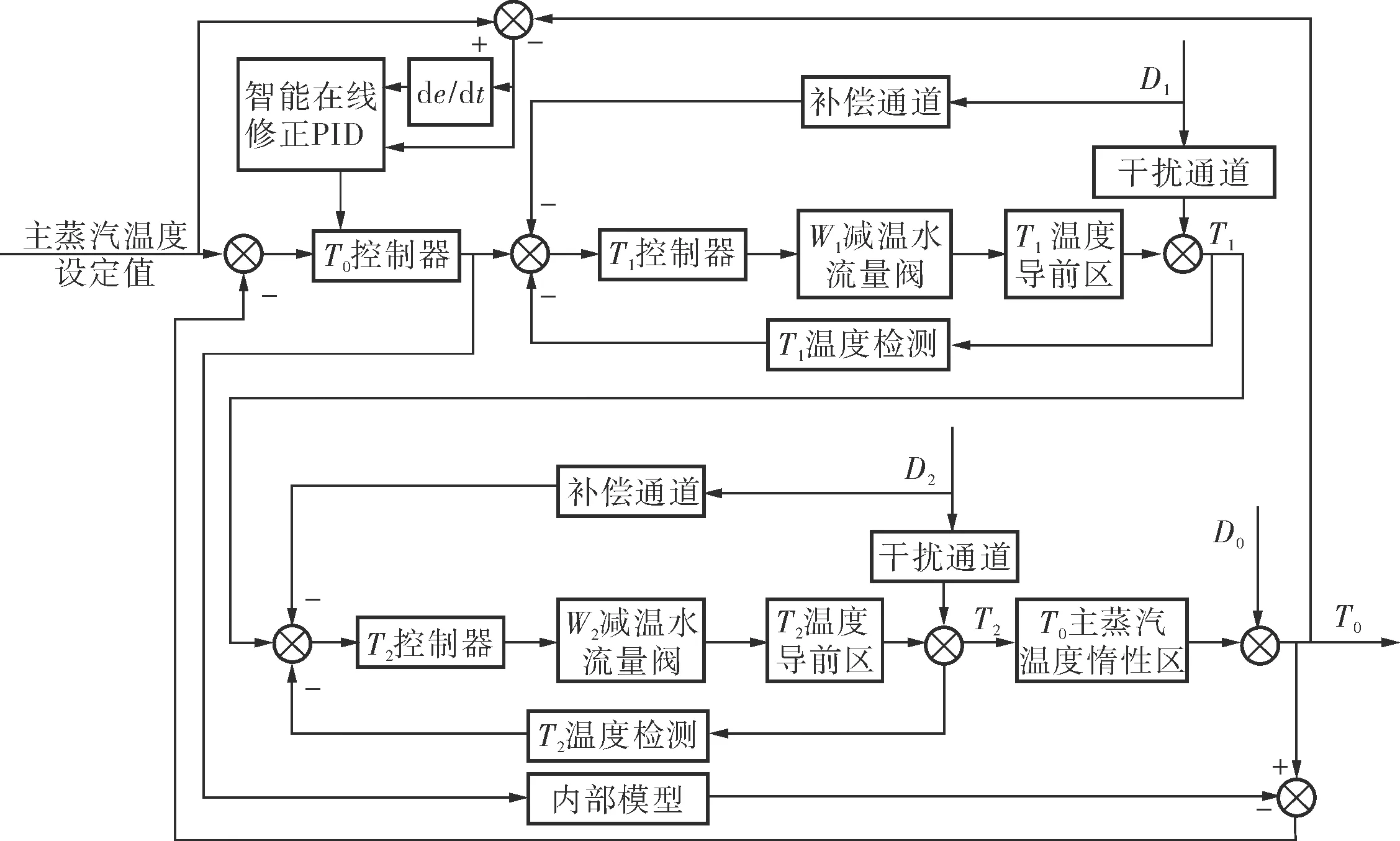

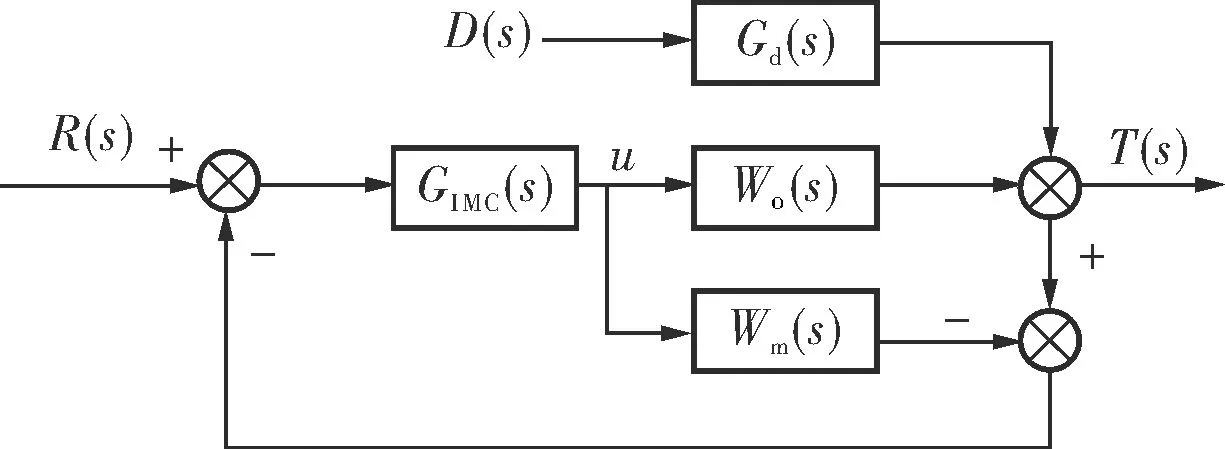

笔者改进后的主蒸汽温度控制方案系统结构如图2所示,采用智能PID控制器在线修正内模控制器参数的双单内环智能串级控制结构,并引入减温水流量干扰作为前馈补偿,使系统能快速克服扰动的影响。

图2 主蒸汽温度双单内环智能串级控制系统框图

图2控制方案中,两单内环控制回路分别用来快速稳定一控制段和二控制段减温器出口蒸汽温度,二控制段蒸汽温度设定值由一控制段输出值给定,一控制段蒸汽温度设定值由主控制器随动给定,当发生减温水流量扰动时,两单回路控制系统中减温水流量阀迅速作出反应,并与前馈干扰补偿共同作用消除干扰,使得两减温器出口蒸汽温度快速稳定在同一温度,并通过外环稳定最终的主蒸汽温度。外环主控制回路采用内模控制方式,根据采集的输出值与设定值之间的偏差经过智能PID在线修正主控制器参数,使改进后的控制系统对系统工况变化具有一定的适应调节能力。

2.2 内模控制器设计

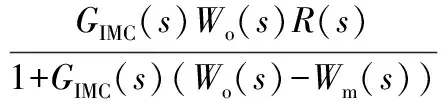

典型的内模控制原理如图3所示[5]。

图3 典型的内模控制原理示意图

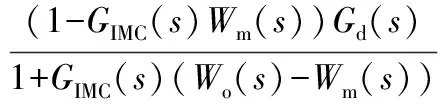

对于图3中的闭环系统有:

(3)

如果模型匹配,即Wo(s)=Wm(s)时,式(3)可简化为:

T(s)=GIMC(s)Wo(s)R(s)+(1-GIMC(s)Wm(s))·

Gd(s)D(s)

(4)

此时如果满足GIMC(s)=Wm-1(s),则有:

(5)

式(5)表明,内模控制器能够实现对参考输入的无偏差跟踪。然而理想控制器特性是在Wm-1(s)存在且控制器GIMC(s)可以实现的条件下得到的。由于控制过程中时滞和惯性环节的存在,Wm-1(s)中将出现纯超前和纯微分环节,因此常规的内模控制器可按以下方法设计。

将Wm(s)分为两项,即:

Wm(s)=Wm+(s)·Wm-(s)

(6)

其中,Wm+(s)为模型中包含纯滞后和不稳定零点的部分,Wm-(s)为模型中的最小相位部分。

求取内模控制器:

(7)

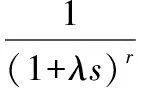

其中f(s)为低通滤波器,其形式为:

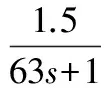

(8)

其中,λ为滤波参数,是内模控制器仅有设计参数。

考虑一阶时滞过程内模PID控制器的设计。被控对象传递函数模型为:

(9)

取滤波器为:

(10)

由式(7)可得内模控制器为:

(11)

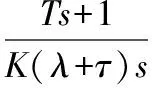

相应的反馈控制器为:

(12)

为使式(12)具有PID控制器的形式,用一阶Taylor级数逼近时滞项:

e-τs=1-τs

(13)

故可得内模PID控制器形式为:

(14)

显然式(14)具有PI控制器的形式,式中λ越小,系统的动态特性越好,跟踪能力越强,但系统鲁棒性降低;λ越大,系统的输出越平缓,鲁棒性越好,对模型失配越不敏感,但系统响应时间变长,跟踪能力变弱,所以滤波参数λ的选取要综合考虑系统的动态特性和对模型失配的敏感性。

2.3 智能PID控制器设计

根据内模PID控制器参数的修正方式,智能PID控制器采用双输入三输出结构[6,7],输入为偏差e和偏差变化率ec,输出分别为PID参数的修正量ΔKp、ΔKI、ΔKD。在运行过程中,通过不断检测e和ec的值,运用专家设计经验在线计算出相应的修正参数ΔKp、ΔKI、ΔKD的值,并分别与初始设定的内模PID控制器的参数值Kp′、KI′、KD′相加后得到新的KP、KI、KD,然后将它们作为修正后的控制器参数值。

对于智能PID控制器变量的语言设计,取系统的输入输出量集合均为{负大,负中,负小,零,正小,正中,正大},记为{NB,NM,NS,ZO,PS,PM,PB},取输入e、ec和输出ΔKp、ΔKI、ΔKD的论域均为[-6,6],其隶属度函数均采用三角函数。同时在输入输出端分别添加量化因子来实现智能PID控制器实际输入输出值和论域值之间的转换调整。

智能PID的在线调整表现在随着输入e、ec的不同,控制器经过模糊推理给出不同的ΔKp、ΔKI、ΔKD。根据专家设计经验,调节规律主要有以下3点[8]:

a. 当偏差较大时,即系统响应的初始阶段,为使系统快速达到稳定消除误差,KP应取较大值;同时为了防止由于ec较大引起的积分饱和,KD应取较小值或零;为避免系统过大的超调,KI也应取较小值。

b. 当偏差中等时,系统主要是控制超调,此时应减小KP,并适当增加KD和KI的值。

c. 当偏差较小时,即系统趋于稳定时,为使系统具有良好的稳定性能,应取较大的KP值,提高系统响应的速度;KD应取适当的值避免在稳定时振荡,ec较小时取较大的KD值,ec较大时取较小的KD值;KI取较大值使系统保持良好的稳态性能。

根据上述原则设计参数ΔKp、ΔKI、ΔKD的计算规则。

3 仿真研究

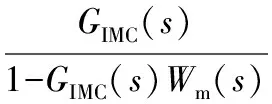

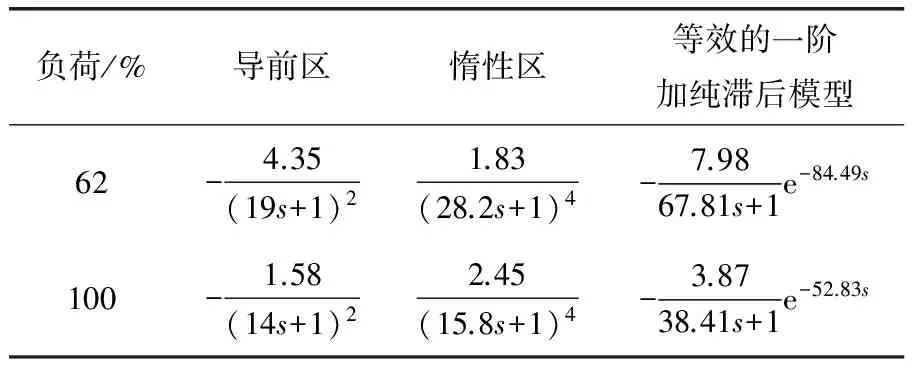

为验证笔者所设计的控制方法,选取某锅炉机组在两种典型负荷下的主汽温动态特性(表1[9]),为方便研究,采用基于阶跃响应的最小二乘方法拟合后得到等效的一阶加纯滞后被控对象模型。

表1 主汽温两种典型负荷下的动态特性及等效一阶时滞模型

为了更好地检验系统的抗干扰能力,设定减温水流量扰动下的数学模型为:

(15)

应用笔者提出的控制方法,组成带前馈补偿的智能在线修正PID参数的主蒸汽温度控制系统,主控制器采用内模控制器,智能PID控制器的量化因子Ke=6,Kec=6,控制器的输出ΔKp、ΔKI、ΔKD的比例因子分别为0.004 0、0.000 2、0.050 0。在62%和100%两种负荷下进行仿真试验[10],并与改进前的独立单回路常规控制方法进行比较。为证明笔者所提方法抗干扰的有效性,在仿真时间t=2ks时加入20%的阶跃扰动,设定仿真时间t=4ks。

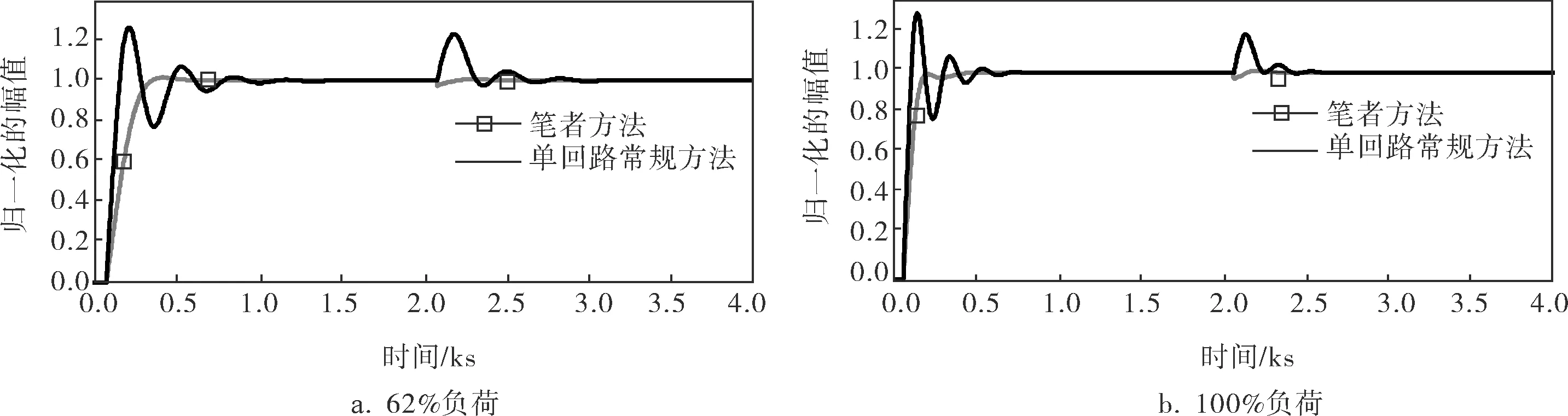

当模型匹配时,笔者方法和单回路常规控制方法在两种不同负荷下仿真的阶跃响应曲线如图4所示。

图4 模型匹配时两种负荷下的扰动响应曲线

从图4中可以看出,在模型匹配时,笔者控制方法下的系统调节时间比单回路常规控制时的调节时间大幅缩短,系统超调也显著减小,系统稳定性能更好,且笔者控制方法对干扰的抑制能力更强。

当系统模型参数K、T、τ同时产生20%的摄动,造成模型失配时,两种方法下系统仿真的阶跃响应曲线如图5所示。可以看出,当模型参数失配20%时,与单回路常规控制方法相比,笔者控制方法能够更好地保持系统稳定性和抗干扰能力。

图5 模型失配时两种负荷下的扰动响应曲线

4 结束语

针对电厂主蒸汽温度具有大时滞、非线性和系统被控对象参数随负荷变化的特点,且运行过程中系统超调量大、抗干扰能力差的问题,笔者提出了一种带前馈补偿的双单内环智能串级控制方案,将前馈干扰补偿、智能PID控制和内模控制相结合,综合利用三者的优点,并通过仿真试验,将笔者控制方法与单回路常规控制方法的动态特性和抗干扰能力进行了对比。仿真结果表明:笔者控制方法响应速度快,超调量小,抗干扰能力强。

[1] 刘禾,白焰,李新利.火电厂热工自动控制技术及应用[M].北京: 中国电力出版社,2009.

[2] 王立杰,冯毅,张文健.保温层对废热锅炉温度及温差应力影响的有限元分析[J].化工机械,2010,37(5):567~570.

[3] 黄宇,韩璞,李永玲.主汽温系统模糊自适应内模控制[J].中国电机工程学报,2008,28(23):93~98.

[4] 康静秋,杨振勇,李卫华.主蒸汽温度控制系统前馈的优化[J].热力发电,2013,42(1):79~83.

[5] 赵志诚,文新宇.内模控制及其应用[M].北京: 电子工业出版社,2012.

[6] 李晶,王旭刚.基于模糊PID的模型参考自适应IMC汽包水位控制[J].热力发电,2015,44(2):96~100.

[7] 贾立,柴宗君.火电机组主蒸汽温度神经模糊PID串级控制[J].控制工程,2013,20(5): 877~881.

[8] 李茜,李彬,朱雪丹.模糊自整定PID控制器的设计与仿真[J].化工自动化及仪表,2010,37(3):25~28.

[9] 许鸣珠,刘贺平,李晓理,等.过热汽温的稳定自适应预测函数控制[J].中国电机工程学报,2007,27(11):88~92.

[10] 赵钢,孟国影.基于模糊自整定PID燃气锅炉仿真研究[J].化工自动化及仪表,2013,40(9):1106~1110.

ApplicationResearchofImprovedMulti-stageIntelligentControlSystemforBoilerMainSteamTemperatures

ZUO Wei-heng, ZHU Wei-jing, LIU Bai-cheng

(SchoolofElectricalEngineering,ChongqingUniversity)

Aiming at the influence of attemperation water disturbance on the steam temperature in the power station boiler’s main steam temperature multistage control system, and the problems of large overshoot, slow response and nonlinear system in operation process, the single loop’s regular control system was improved and a method of double-single inner loop intelligent cascade control was proposed. In which, the main controller employs the internal model control and it corrects parameters online through the intelligent PID according to the deviation between the measured value and the set value of main steam temperature in final outlet. The simulation results show that, this improved control system outperforms original single-loop control system in both robustness and dynamic characteristics and it also maintains a good regulation performance.

main steam temperature,boiler,multi-stage control, intelligent PID, feed-forward control, internal model control

TH865

A

1000-3932(2017)07-0662-05

2017-01-10,

2017-05-18)

左为恒(1961-),副教授,从事控制理论与控制工程的研究。

联系人祝维靖(1992-),硕士研究生,从事控制理论与控制工程的研究,zwjingcqu@foxmail.com。