塔段板效率可调的乙烯精馏塔稳态与动态模拟

赵晓鹰 聂中文

(中国石油管道局工程有限公司)

塔段板效率可调的乙烯精馏塔稳态与动态模拟

赵晓鹰 聂中文

(中国石油管道局工程有限公司)

提出一种板效率可调的乙烯精馏塔稳态与动态模拟方法,将精馏塔分为5段,利用流程模拟软件模拟各塔段板效率不同时,乙烯精馏塔的稳态与动态响应曲线。结果表明:板效率下降会导致乙烯精馏塔的分离效果降低,产品质量下降。而且该结果能够反映实际生产过程。

乙烯精馏塔 板效率 稳态模拟 动态模拟

符号说明

Aa——塔板有效面积,m2;

F——进料量,kmol/h;

G——气相侧线抽出流量,kmol/h;

H——焓值,kJ/kmol;

hw、lw——堰高、堰长,m;

K——平衡常数;

L——下降液流量,kmol/h;

M——液相累积量,kmol;

p——压降,Pa;

Q——外界换热量,kJ/h;

S——液相侧线抽出流量,kmol/h;

T——温度,K;

V——上升气流量,kmol/h;

x、y——液、气相组成;

z——进料组成;

ρ——密度,kmol/m3;

上角:

F、L、V——进料、液相、气相;

下角:

i、j——组分序号、塔板序号。

乙烯精馏塔是精馏塔中结构最复杂、要求最严格的分离设备[1~3],与一般精馏塔不同的是乙烯精馏塔需要侧线抽出和中间再沸器,其操作和控制水平直接关系到乙烯产品的质量、回收率和能量消耗[4]。

乙烯精馏塔板效率是影响精馏效率和产品质量的重要指标之一,因此板效率成为精馏塔研究过程中的重点[5]。乙烯精馏塔板效率受到多方面因素的影响,李哲和吴剑华采用差分法对液体二维不均匀流动、二维涡流扩散模型进行了求解,结果表明,漏液不均匀对乙烯精馏塔板效率具有重大影响[6]。钱建兵和朱慎林发现雾沫夹带会导致液体在相邻塔板间返混,这在传质中会极大地降低塔板效率[7]。张东平和吴祥芝通过建立在完全泡沫状态和以泡沫为主的混合状态下进行蒸馏操作时的气相夹带板效率模型,推导出了Lewis在3种情况下的板效率计算式,讨论了气相夹带对板效率的影响,并与FRI实验值进行了比较,结果表明,气相夹带过大会导致板效率急剧下降,影响精馏效率[8]。

综上所述,乙烯精馏塔在实际操作过程中,板效率会受到雾沫夹带、漏液及气相夹带等因素的影响,操作条件不当将导致板效率降低,进而影响分离效率和产品质量。然而目前国内外只局限于对板效率变化原因进行研究,并没有对板效率在线可调的精馏塔数学模型进行模拟实验。基于此,笔者利用发展成熟、应用广泛的平衡级模型建立乙烯精馏塔稳态和动态数学机理模型[9~12],通过流程模拟软件gPROMS实现各塔段板效率可调的乙烯精馏塔稳态和动态模拟,达到表征实际乙烯精馏过程的目的。

1 乙烯精馏塔稳态与动态数学模型

乙烯精馏塔塔板气液流动示意图如图1所示,表明了塔内传质传热过程和气液相流动关系。

利用平衡级模型建立乙烯精馏塔动态数学模型[13]:

(1)

(2)

相平衡方程yi,j=Ki,jxi,j

(3)

(4)

(5)

(6)

将水力学方程和各级总物料衡算方程代入热量衡算方程,化简整理得到:

(7)

(8)

(9)

以上方程构成了乙烯精馏塔动态数学模型。当动态方程中的各微分项等于零时,即为稳态模型。

2 不同板效率的乙烯精馏塔稳态与动态模拟

以某化工厂乙烯精馏塔为研究对象,应用流程模拟软件gPROMS建立该乙烯精馏塔的稳态与动态数学模型并进行模拟。该乙烯精馏塔实际有127块塔板,进料包括甲烷、乙烷、乙烯和氢气4种组分,采用侧线抽出,且有两个中间再沸器。该精馏塔以侧线抽出板、进料位置板和两个中间再沸器为基准进行分段处理(图2),共分为5段,每段的实际塔板数r=[r1,r2,r3,r4,r5]=[9,65,10,18,25],塔板效率e=[e1,e2,e3,e4,e5],对应的每段理论塔板数l=[l1,l2,l3,l4,l5],三者之间的关系为li=ri×ei(i=1,2,…,5)。

图2 乙烯精馏塔分段示意图

该乙烯精馏塔前两段[r1,r2]处于进料以上构成精馏段,后三段[r3,r4,r5]位于进料以下是提馏段。因此,精馏段的板效率包括[e1,e2],提馏段的板效率包括[e3,e4,e5],各塔段板效率变化后,每段的理论塔板数将发生变化,进而影响分离效果和产品质量。

2.1 稳态模拟结果

该精馏塔的理论塔板数为76,各塔段对应的板效率e=[0.60,0.60,0.60,0.62,0.60]。

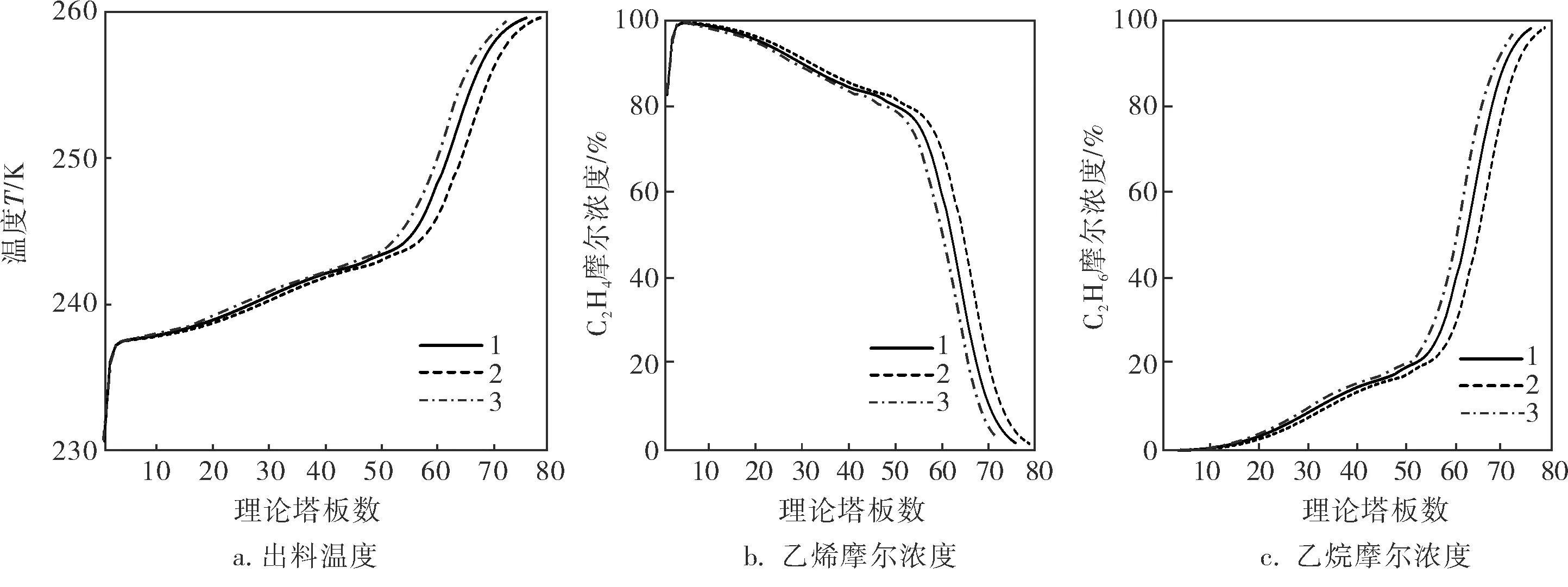

首先仅改变精馏段板效率[e1,e2],得到的出料温度、乙烯和乙烷摩尔浓度沿塔板的分布如图3所示。其中,曲线1代表e=0.60,曲线2代表e1=0.70、e2=0.64,曲线3代表e1=0.50、e2=0.58。由图3可知,精馏段板效率变化会影响全塔产品质量。由图3b可知,乙烯浓度最大约在第5块理论板,这与实际的侧线抽出相吻合。[e1,e2]变大,理论塔板数和板效率增大,精馏塔分离效果增强;[e1,e2]变小,理论塔板数和板效率减小,导致分离效果变差。因此,精馏段板效率可调的稳态模拟可以表征实际情况。

图3 不同精馏段板效率下各变量分布

仅改变提馏段板效率[e4,e5],得到的精馏塔各变量沿塔板的分布如图4所示。其中,曲线1代表e=0.60,曲线2代表e4=0.68、e5=0.64,曲线3代表e4=0.56、e5=0.56。

图4 不同提馏段板效率下各变量分布

由图4可知,提馏段板效率变化对精馏段产品质量影响不大。[e4,e5]增大,理论塔板数变多、总板效率变大、塔底温度降低;[e4,e5]减小,理论塔板数变少、总板效率变小、塔底温度升高。模拟结果符合实际精馏过程,可以表征实际情况。

2.2 动态模拟结果

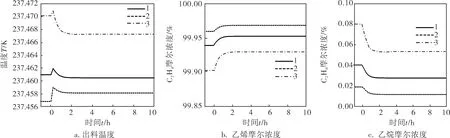

各塔段板效率e=[0.60,0.60,0.60,0.62,0.60],改变精馏段板效率,对该精馏塔进行动态模拟。

t=0时,在进料量增加10kmol/h条件下不同精馏段板效率的各变量动态响应如图5所示。在t=0时,下降液流量增加30kmol/h条件下不同精馏段板效率的各变量动态响应如图6所示。其中,曲线1代表e=0.60,曲线2代表e1=0.70、e2=0.64,曲线3代表e1=0.50、e2=0.58。

图5 不同精馏段板效率下进料量增加时各变量的动态响应

图6 不同精馏段板效率下下降液流量增加时各变量的动态响应

由图5、6可知,进料量增大和下降液流量增大均会导致乙烯摩尔浓度升高,乙烷摩尔浓度降低,出料温度降低,分离效果增强。而且精馏段板效率变大,精馏塔分离效率和产品质量均提高,反之亦然。该动态模拟结果与实际精馏分离过程相吻合,可以表征实际精馏过程。

改变提馏段板效率[e4,e5],保持精馏段板效率不变,进料量增加10kmol/h时出料温度动态响应如图7所示。可以看出,提馏段板效率变化不会影响产品质量,因为产品在精馏段采出,而提馏段板效率变化只会改变提馏段理论塔板数,对精馏段产品质量和分离效果影响不大。

3 结束语

笔者通过建立乙烯精馏塔平衡级稳态与动态数学模型,利用流程模拟软件,将该乙烯精馏塔分为5段,并进行了各塔段板效率可调的精馏塔稳态与动态模拟。结果表明,板效率增大会使出料板中乙烯摩尔浓度升高,出料温度降低,分离精度提高;相反,板效率减小会降低产品质量。这与实际精馏过程相吻合,因此该塔段板效率可调的乙烯精馏塔稳态与动态模拟结果可以表征实际情况。

图7 不同提馏段板效率下进料量增大时的出料温度动态响应

[1] 罗雄麟,左信,陈常恒,等.乙烯精馏塔软仪表与先进控制工程实践[J].化工自动化及仪表,2002,29(1):13~19.

[2] Angsana A,Passino K M.Distributed Intelligent Control of Flexible Manufacturing Systems[C].American Control Conference.San Francisco:IEEE Xplore,1993:1520~1524.

[3] Lee J H,Dudukovic M P.A Comparison of the Equilibrium and Nonequilibrium Models for a Multicomponent Reactive Distillation Column[J].Computers & Chemical Engineering,1998,23(1):159~172.

[4] 何仁初.基于多Agent的乙烯精馏塔智能控制研究[D].北京:中国石油大学(北京),2007.

[6] 李哲,吴剑华.漏液的不均布对塔板效率影响[J].辽宁化工,2003,32(2):76~79.

[7] 钱建兵,朱慎林.影响精馏塔板效率因素探讨[J].化工时刊,2003,17(7):33~35.

[8] 张东平,吴祥芝.气相夹带对蒸馏塔板效率的影响[J].化工学报,1991,(4):449~457.

[9] Radulescu G,Gangadwala J,Paraschiv N,et al.Dynamics of Reactive Distillation Processes with Potential Liquid Phase Splitting Based on Equilibrium Stage Models[J].Computers & Chemical Engineering,2009,33(3):590~597.

[10] 黄克谨,钱积新.精馏塔通用动态仿真软件及其在控制系统设计中的应用[J].系统仿真学报,1994,6(4):49~56.

[11] Krishnamurthy R,Taylor R.A Nonequilibrium Stage Model of Multicomponent Separation Processes.Part II:Comparison with Experiment[J].Aiche Journal,1985,31(3):456~465.

[12] Krishnamurthy R,Taylor R.A Nonequilibrium Stage Model of Multicomponent Separation Pprocesses.Part III:The Influence of Unequal Component-Efficiencies in Process Design Problems[J].Aiche Journal,1985,31(12): 1973~1985.

[13] 罗雄麟.化工过程动态学[M].北京:化学工业出版社,2004:78~79.

SteadyandDynamicSimulationofEthyleneFractionatorwithVariablePlateEfficiency

ZHAO Xiao-ying, NIE Zhong-wen

(ChinaPetroleumPipelineEngineeringCo.,Ltd.)

A method of steadily and dynamically simulating ethylene fractionator with variable plate efficiency was proposed, which has the rectification column divided into five sections and the process simulation software adopted to simulate ethylene fractionator’s steady and dynamic response curves at different column plate’s efficiencies. Simulation result shows that, decrease of the plate efficiency can bring down the separation effect and result in the quality reduction of products and it can reflect the actual production process.

ethylene fractionator, plate efficiency, steady simulation, dynamic simulation

TQ053.5;TH865

A

1000-3932(2017)07-0651-05

2017-02-08,

2017-02-28)

赵晓鹰(1990-),助理工程师,从事仪表自动化设计、动态控制工作,xiaoying_zhao@163.com。

(Continued from Page 636)

AbstractThrough discussing the application of algorithms like the wavelet transform and variable mode decomposition (VMD), empirical mode decomposition (EMD) and the BP neural network in gas pipelines, a VMD-BP neural network-based judgment model for working condition of natural gas pipelines was proposed, which has the VMD mode decomposition of pipeline signals carried out and then has the decomposed characteristic signals trained and tested by the BP neural network algorithm so as to determine operating conditions of gas pipelines.

KeywordsVMD-BP neural network model, gas pipeline, knocking of pipeline, working condition judgment, modal decomposition