AZ80镁合金低压脉冲磁场半连续铸造过程的数值模拟和实验研究

冀焕明,罗天骄,杨院生

AZ80镁合金低压脉冲磁场半连续铸造过程的数值模拟和实验研究

冀焕明,罗天骄,杨院生

(中国科学院金属研究所,沈阳 110016)

采用有限元方法对AZ80镁合金低压脉冲磁场半连续铸造过程的电磁场、流场和温度场进行数值模拟,对铸锭的组织进行观察和分析,并与普通半连续铸造铸锭晶粒组织进行对比。模拟结果表明:在低压脉冲磁场半连续铸造过程中,结晶器中的熔体受脉冲电磁力作用产生强迫对流和电磁振荡,使得熔体的径向温度梯度有所降低。组织观察结果显示,与普通半连续铸锭相比,低压脉冲磁场半连续铸锭晶粒明显细化,枝晶尖端发生钝化。在低压脉冲磁场半连续铸造凝固过程中,结晶器壁附近形核的临界形核半径和临界形核功有所降低,同时脉冲磁场形成的熔体对流使结晶器壁处形成的晶核随着对流扩散到熔池内部,使形核率增加,另外脉冲磁场能够通过尖端钝化的方式抑制晶粒的生长,从而造成低压脉冲磁场铸锭的晶粒细化。

镁合金;低压脉冲磁场;半连续铸造;数值模拟;晶粒细化

近年来,变形镁合金成型件的研究和应用得到了人们的广泛关注。为了得到性能优异的变形镁合金成型件,首先要有质量较好的变形镁合金初始锭坯。然而,通常用半连续铸造得到的变形镁合金锭坯存在组织粗大和不均匀以及偏析等问题,不利于锭坯后续的热加工,也会影响产品的性能。由于晶粒细化可以减少锭坯偏析等缺陷,改善组织的均匀性及其力学性 能[1−3],并能提高后续加工过程中(如挤压和轧制)的成形性,确保再结晶之后晶粒尺寸细小均匀[4−5],因此,晶粒细化是一种很重要的改善变形镁合金铸锭质量的方法。

镁合金半连续铸造过程中晶粒细化的方法主要有添加晶粒细化剂法和物理法。物理法中的电磁处理方法由于不接触熔体,对熔体没有污染,且不受合金成分影响,成为研究热点,并在工业生产中得到了应用。GUO等[6]和ZHANG等[7]分别在AZ91和ZK60镁合金的半连续铸造过程中施加低频电磁场,发现铸锭组织得到明显细化,组织分布的均匀性均有所改善,同时铸锭的热裂倾向减轻。GUO等[8−9]还研究了电磁振荡对300 mm AZ80镁合金DC铸锭组织、偏析和力学性能的影响,发现施加电磁振荡可使铸锭偏析减轻,屈服强度、硬度和断裂伸长率得到明显提高,同时还发现随着磁场强度的增加,铸锭组织得到进一步细化。而张志强等[10−11]通过对比研究低频电磁搅拌和低频电磁振荡对AZ31镁合金锭坯组织的影响,发现低频电磁振荡具有更好的晶粒细化效果。

与上述磁场相比,脉冲磁场具有瞬时作用强、波形可控、设备简单等特点,将其应用于金属凝固过程中来控制凝固组织得到了学者们的关注和研究。訾炳涛等[12]发现强脉冲磁场可使LY12铝合金凝固组织得到明显细化。GAO等[13]在锭模铸造纯铝(50 mm×130mm)过程中施加强脉冲磁场后发现,纯铝铸锭组织由初始粗大的柱状晶转变为完全细化的等轴晶组织。强脉冲磁场能够有效细化金属的凝固组织,但产生强脉冲磁场的高压脉冲装置在具体应用中存在控制困难、安全性低等问题[14],从而限制了强脉冲磁场的进一步应用。

通过降低充电电压(<500 V),本文作者所在课题组开发了一种低压脉冲磁场组织控制技术。由于充电电压和作用频率较低,该技术具有设备简单、操作方便、安全可靠以及穿透性好等优点。研究发现,低压脉冲磁场可以显著细化金属的凝固组织[15],并在多种镁合金中取得了很好的细化效果[14, 16−18]。随后通过将低压脉冲磁场应用到镁合金的DC半连续铸造过程中,LUO等[19]实验发现在低压脉冲磁场作用下,镁合金DC半连续铸锭的凝固组织得到明显细化,铸锭变形能力得到提高,然而并没有涉及低压脉冲磁场对于镁合金半连续铸造过程宏观物理场的影响以及晶粒细化机制相关的研究。因此,本文作者通过数值模拟的方式对AZ80镁合金脉冲磁场半连续铸造过程中的电磁场、熔体流动和温度场分布进行了研究,并结合铸锭宏观组织进行了相关分析和讨论,为后续该技术的进一步研究和应用提供理论和实际指导。

1 数值模拟和实验过程

1.1 电磁场、流场和温度场的控制方程

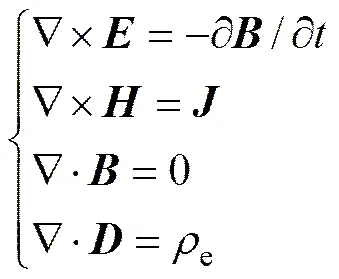

低压脉冲磁场半连续铸造过程中熔体内的电磁场分布通过求解麦克斯韦方程组得到:

(2)

电磁场与金属熔体的交互作用所产生的感应电流密度和电磁力由式(3)进行计算:

式中:为电导率,S/m。

连续性方程、能量方程和动量方程如下:

式中:为熔体密度,kg/m3;为速度,m/s;为热导率,W/(m×℃);c为定压比热容,J/(kg×℃);为热源项,J/kg;为重力加速度,m/s2;为压力,Pa;为有效黏度系数。

通过对上述各方程进行联合求解,最终得到脉冲磁场作用下金属熔体中的流场和温度场。

1.2 数值模拟的简化

在数值模拟过程中,为了方便计算,进行了一些简化和假设:1) 熔体为不可压缩牛顿流体,密度不随温度变化;2) 在计算宏观温度场的数值模拟时,忽略焦耳热;3) 忽略熔体流动引起的感应电流的变化。

1.3 材料物理性质和边界条件

采用商业有限元软件ANSYS对低压脉冲磁场半连续铸造过程中电磁场、温度场和流场进行数值模拟。

图1所示为电磁场、流场和温度场数值模拟计算中所使用的几何模型和网格。选取图1(b)中的点以及点所在的径向线和纵向线进行低压脉冲磁场半连续铸造过程中电磁场、流场和温度场的变化分析。点位于熔体与结晶器接触内壁面的纵向最大磁通密度点位置。

在电磁场的数值模拟中,空气、结晶器、铸锭和线圈等区域采用平面Plane 53单元,远场采用Infinite110单元。感应线圈、熔体和结晶器的电阻率分别设为1.75×10−8、1×10−7和2.83×10−8Ω×m,空气则被定义为绝缘材料,所涉及材料的相对磁导率均设为1。在流场和温度场的数值模拟中,所用到的AZ80镁合金热物理性质如表1和图2所示。

图1 数值模拟所使用的几何模型和网格

表1 AZ80镁合金的物理性质

图2 AZ80镁合金的热物理性质[20−21]

在电磁场计算中,对称轴边界施加磁力线平行条件,远场单元外施加远场标记。

在流场和温度场的数值计算中,根据实际的铸造过程,铸造速度和入口温度分别设为66 mm/min和640℃。由于连续性浇注熔体上表面温度保持恒定,可设为绝热状态。铸锭表面一次冷却的换热系数设为液相分数的函数:

式中:l为液相分数;contact为熔体与结晶器内壁的接触换热系数,为2×103W/(m2×℃);air为一次冷却边界中初始凝固壳与空气的界面换热系数,为150 W/(m2×℃)。

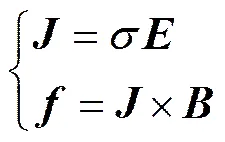

水冷结晶器以下边界的二次冷却换热系数依据WECKMAN等[22]提出的换热模型并根据实验进行修正得到:

式中:为单位周向冷却水的流量,m3/m;为铸锭表面的温度,K;Δ为铸锭表面和冷却水的温度差,K;water为平均水温,为293 K。将铸锭与引锭的界面温度设为298 K,铸锭与引锭的界面下行速度即为铸造速度。

1.4 数值求解过程

数值求解过程中,首先对电磁场进行计算,得到电磁力分布,然后进行半连续铸造过程中流场和温度场的计算,最后将瞬态的电磁力通过用户自定义(UDF)的方式加载到流场和温度场的计算中,得到低压脉冲磁场半连续铸造过程中流场和温度场的分布。

1.5 实验过程

实验用合金为AZ80镁合金(Mg-8Al-0.5Zn-0.3Mn (质量分数,%))。在低压脉冲磁场半连续装置中进行AZ80镁合金的半连续铸造,实验装置示意图见文献[19],浇注液流径向流入结晶器。合金的熔炼和浇注过程均在保护气氛(CO2+0.5%SF6,体积分数)下进行。为了进行对比,在同样的熔炼和铸造工艺条件下进行了普通半连续铸造。

用于组织观察和分析的试样截取于铸锭横截面1/2半径处。试样经抛光和腐蚀后,使用ZEISS光学显微镜进行金相组织观察。

2 结果与讨论

2.1 低压脉冲磁场半连续铸造过程中的电磁场分布

当周期性的脉冲时变磁场作用于熔体时,时变磁场会在熔体中激发出感应电流,熔体中的感应电流和外加的脉冲时变磁场交互作用就会产生脉冲的电磁力。图3(a)所示为图1(b)中点的磁感应强度和电磁力随时间的变化情况。从图3(a)可以看出,一个脉冲周期开始后,磁感应强度迅速上升至峰值,然后缓慢减弱至零,并存在一段时间的间歇期。在一个周期内,电磁力的变化规律与磁感应强度的变化规律相近,都是在脉冲周期开始后的极短时间内达到峰值,然后减弱消失,并存在脉冲静止时间。图3(b)所示为磁感应强度达到峰值时熔体中电磁力和磁感应强度的矢量分布。由图3(b)可知,在脉冲磁场半连续铸造过程中,磁感应强度和电磁力主要分布在靠近感应线圈的熔体区域,磁感应强度的方向平行于铸锭中心轴线方向,与电磁力的方向相互垂直。

2.2 低压脉冲磁场半连续铸造过程中的熔体流动

图4(a)和(b)所示分别为低压脉冲磁场半连续铸造与普通半连续铸造熔池中流场的矢量图和流线分布图。从图4(a)中可以看出,常规半连续铸造过程中,高温的浇注液流到达熔池上方的分液漏斗后,改变流向,沿径向向水冷结晶器壁方向流动。一小部分熔体在热浮力作用下,向上并反向运动到达出口液流附近,在液流出口附近形成一个小的顺时针涡流;大部分出口熔体则继续沿径向流动并到达结晶器壁。由于结晶器壁温度较低,小部分液流受冷凝固,形成细晶的凝固壳。大部分液流则沿凝固界面前沿向下流动,到达熔池中心,并在热浮力和动量对流作用下返回浇注液面,形成逆时针的涡流。在低压脉冲磁场半连续铸造中,由于电磁力作用,靠近结晶器内壁的熔体产生很强的强迫对流,使得结晶器附近出现新的涡流(见图4(b))。由于水冷结晶器对熔体进行一次冷却产生初始凝固壳,该涡流的出现对结晶器附近的换热和冷却行为起到很大影响,并影响到熔体的凝固行为。

图4(c)和(d)为低压脉冲磁场半连续铸造和普通半连续铸造熔池中点所在径向和纵向各点的速度分布对比。如图4(c)所示,普通半连续铸造时,受涡流影响,靠近结晶器内壁的熔体流速较大。低压脉冲磁场半连续铸造过程中,靠近结晶器内壁的熔体受电磁力影响,流速急剧增加,并远大于普通半连续铸造过程中涡流产生的熔体流速,使得原先受涡流影响较大的区域向熔池中心移动。从图4(d)可以看出,受电磁力影响,低压脉冲磁场半连续铸造过程中沿靠近结晶器内壁的纵向,熔体流速明显增加。随着离熔体液面距离的增加,熔体流速增加的幅度逐渐减小。

图5所示为低压脉冲磁场半连续铸造过程中位置点熔体速度的周期性变化。从图5可以看出,点的熔体产生了明显的速度振荡,振幅为2×10−3 m/s。熔体振荡的强度和熔体受到的电磁力大小密切相关,在一个脉冲周期内,电磁力急剧增加(见图3(a)),导致熔体速度也随之急剧增加;而后随着电磁力的减弱,熔体速度有所减弱。

图3 电磁场的数值模拟结果

图4 流场的数值模拟结果

图5 低压脉冲磁场引起的熔体速度变化

2.3 低压脉冲磁场半连续铸造过程中熔池的温度场

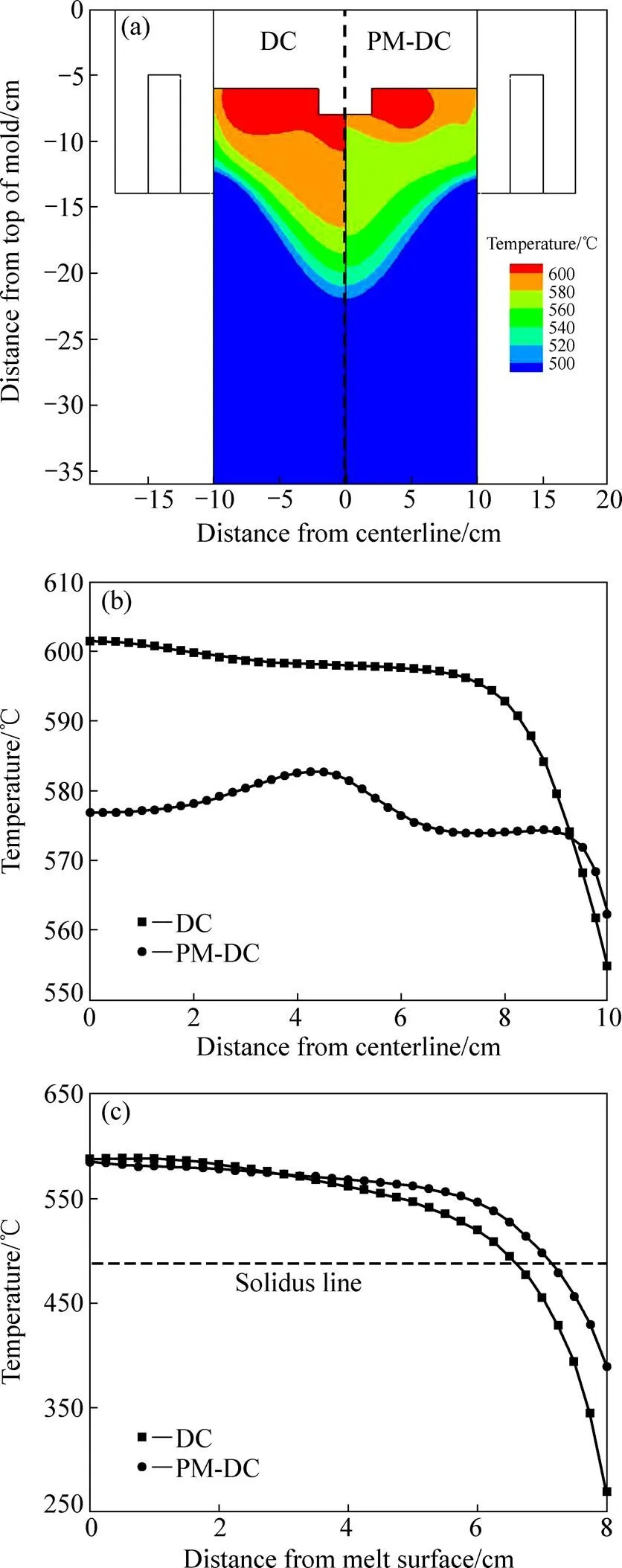

图6所示为低压脉冲磁场半连续铸造与普通半连续铸造的温度场对比。从图6(a)中可以看出,在常规半连续铸造过程中,受二次冷却水影响,熔池中心存在液穴,熔池中心温度较高。而在低压脉冲磁场半连续铸造过程中,熔池中心温度等值线上升,温度明显降低。图6(b)和(c)所示为低压脉冲磁场半连续铸造与普通半连续铸造过程中点所在径向和纵向各点的温度分布对比。从图6(b)可知,在普通半连续铸造过程中,熔池径向熔体的温度梯度较大。在低压脉冲磁场半连续铸造过程中,熔池中心的熔体温度明显降低,同时靠近结晶器内壁的熔体温度有所升高,导致熔池径向熔体的温度梯度明显减小。在脉冲磁场导致的强迫对流作用下,靠近结晶器内壁的低温熔体与熔池中的高温熔体对流传热增强,使得靠近结晶器内壁的熔体温度升高。而随着靠近结晶器内壁的熔体温度升高,该区域的液相分数增加,从而增加了一次冷却强度,使得熔池与结晶器壁的传导换热增强,导致熔池中心的温度明显降低。从图6(c)可知,在低压脉冲磁场半连续铸造中,靠近结晶器内壁的熔体温度有所升高,从而使得初始凝固坯壳形成位置有所降低,降低了液穴 深度。

图6 温度场的数值模拟

2.4 低压脉冲磁场半连续铸锭的晶粒细化

图7所示为AZ80低压脉冲磁场半连续铸锭和普通半连续铸锭横截面的铸态组织。如图7所示,普通半连续铸锭组织呈现为粗大的等轴晶,二次枝晶臂发达,且枝晶尖端尖锐,平均晶粒尺寸为271 μm;低压脉冲磁场半连续铸锭组织呈现为细小的等轴晶,二次枝晶臂不明显,且枝晶尖端明显钝化,平均晶粒尺寸为145 μm。施加脉冲磁场后,铸锭的平均晶粒尺寸要比普通半连续铸锭平均晶粒尺寸减小46%。这意味着低压脉冲磁场半连续铸锭得到了较好的细化效果。

图7 铸锭显微组织

在低压脉冲磁场半连续铸造凝固过程中,熔池中晶粒形核、晶核游离和晶粒生长都会受到脉冲磁场的影响。在晶粒形核阶段,特别是在靠近结晶器内壁附近位置,形核自由能除了受液固转变时的体积自由能(Δv)和表面能(Δs)影响外,还会受到磁场的影响,即磁自由能(Δm)。磁自由能Δm由磁化能和电磁能组成[23−25]:

式中:ls为液固转变时的磁化率,对于非铁磁性材料,其取值范围为1×10−7~1×10−4。

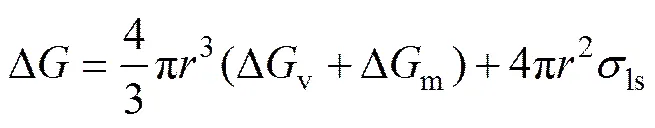

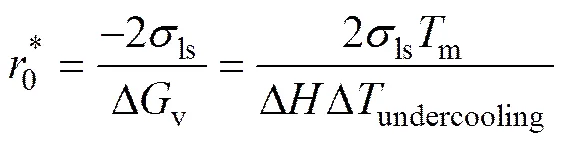

当初始晶核为球形时,结合经典的形核理论,形核的吉布斯自由能变化可表述为

式中:为晶核半径(m);ls为界面张力(N/m)。

继而可以得到低压脉冲磁场半连续铸造过程中形核的临界形核半径(r)和临界形核功(ΔG):

(10)

式中:Δ为凝固潜热(J/kg);m为熔点(K);Δundercooling为过冷度(K)。

而普通半连续铸造凝固过程中形核的临界形核半径0和临界形核功0可以表示如下:

(12)

由式(9)~(12)可知,在低压脉冲磁场半连续铸造过程中,熔池内部形核的临界形核半径和临界形核功均要低于普通半连续铸造凝固过程中的临界形核半径和临界形核功,使得熔池内部容易产生形核质点,最终导致形核率增加。

在低压脉冲磁场半连续铸造过程中,初始凝固坯壳处的凝固界面前沿熔体产生磁致对流和电磁振荡。根据AZ80合金在脉冲磁场作用下凝固的筛网实 验[15, 26],低压脉冲磁场通过促进模壁晶核脱落和打断二次枝晶臂等方式,能够有效地提高模壁处的形核率,并在脉冲磁场作用下连续形核,产生较多的晶核。随后晶核在脉冲磁场的周期性电磁力和强迫对流的作用下扩散到熔池中心。从液相分数的计算结果(见图8)可以看出,普通半连续铸造过程中熔池大部分为大于0.9的液相分数区域,而在低压脉冲磁场半连续铸造过程中,熔池内部大部分区域为液相分数0.6~0.8的区域。这意味着低压脉冲磁场半连续铸造过程中熔池含有更多的晶粒和晶核。另外从图6(a)可知,低压脉冲磁场半连续铸造过程中熔池中心温度要比普通半连续铸造的熔池温度明显降低,导致熔体过冷度增加,迁入的形核质点存活率提高,从而容易产生较大范围的晶粒细化。

对于枝晶尖端钝化现象,文献[15]中认为,在镁合金凝固过程中施加磁场,由于固相的电导率大于液相的电导率,固相中的感应电流密度要比附近液相中的感应电流密度更大,从而在界面前沿枝晶尖端产生热量富集现象,使枝晶尖端生长受阻,导致枝晶尖端曲率半径增大,从而使得枝晶生长受到抑制。

图8 施加脉冲磁场前后熔池中液相分数分布

3 结论

1) 在低压脉冲磁场半连续铸造过程中,熔体产生强迫对流和速度振荡,并在结晶器内壁附近的熔体中产生涡流。

2) 与普通半连续铸造相比,低压脉冲磁场半连续铸造中熔体的径向温度梯度明显减小,同时初始凝固坯壳位置有所降低。

3) 低压脉冲磁场半连续铸造的AZ80镁合金铸锭晶粒得到明显细化,二次枝晶臂退化,枝晶尖端发生钝化。

[1] SHEPELEV D, KLEMPF J, BAMBERGER M, KATSMAN A. Grain refinement and mechanical properties enhancement of AZ91E alloy by addition of ceramic particles[J]. Journal of Materials Science, 2011, 46(17): 5798−5806.

[2] CACERES C H, MANN G E, GRIFFITHS J R. Grain size hardening in Mg and Mg-Zn solid solutions[J]. Metallurgical and Materials Transactions A, 2011, 42(7): 1950−1959.

[3] 于彦东, 章 龙, 李彩霞. 电磁搅拌对等通道挤压前后Mg-Zn-Zr-Ca合金组织和性能的影响[J]. 中国有色金属学报, 2014, 24(6): 1422−1427. YU Yan-dong, ZHANG Long, LI Cai-xia. Effects of electromagnetic stirring on microstructure and properties of Mg-Zn-Ca-Zr alloy before and after equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1422−1427.

[4] WANG L, KIM Y M, LEE J, YOU B S. Improvement in rollability of AZ91 magnesium alloy by carbon addition[J]. Materials Science and Engineering A, 2011, 528(3): 943−949

[5] BARNETT M R, BEER A G, ATWELL D, OUDIN A. Influence of grain size on hot working stresses and microstructures in Mg-3Al-1Zn[J]. Scripta Materialia, 2004, 51(1): 19−24.

[6] GUO Shi-jie, CUI Jian-zhong, LE Qi-chi, ZHAO Zhi-hao. The effect of alternating magnetic field on the process of semi-continuous casting for AZ91 billets[J]. Materials Letters, 2005, 59(14): 1841−1844.

[7] ZHANG Zhi-qiang, LE Qi-chi, BAO Lei, CUI Jian-zhong. Effects of low frequency electromagnetic field on surface quality, microstructure and hot-tearing tendency of semi-continuous casting ZK60 magnesium alloy billets[J]. China Foundry, 2013, 10(6): 351−354.

[8] GUO Shi-jie, LE Qi-chi, ZHAO Zhi-hao, WANG Zhong-jun, CUI Jian-zhong. Microstructural refinement of DC cast AZ80 Mg billets by low frequency electromagnetic vibration[J]. Materials Science and Engineering A, 2005, 404(1): 323−329.

[9] GUO Shi-jie, LE Qi-chi, HAN Yi, ZHAO Zhi-hao, CUI Jian-zhong. The effect of the electromagnetic vabration on the microstructure, segregation, and mechanical properties of as-cast AZ80 magnesium alloy billet[J]. Metallurgical and Materials Transactions A, 2006, 37(12): 3715−3724.

[10] ZHANG Zhi-qiang, LE Qi-chi, CUI Jian-zhong. Structure and mechanical properties of AZ31 magnesium alloy billets by different hot-top semi-continuous casting technology[J]. Rare Metals, 2011, 30(4): 414−418.

[11] 张志强, 乐启炽, 崔建忠. 电磁场施加方式对半连续铸造镁合金锭坯组织与性能的影响[J]. 稀有金属材料与工程, 2009, 38(8): 1467−1471. ZHANG Zhi-qiang, LE Qi-chi, CUI Jian-zhong. Effect of different electromagnetic field application ways on microstructures and mechanical properties of semi-continuous cast magnesium alloy billets[J]. Rare Metal Materials and Engineering, 2009, 38(8): 1467−1471.

[12] 訾炳涛, 崔建忠, 巴启先. 脉冲电流和脉冲磁场作用下LY12铝合金凝固组织的比较[J]. 热加工工艺, 2000(4): 3−5. ZI Bing-tao, CUI Jian-zhong, BA Qi-xian. Comparison of the solidified structures in LY12 Al-alloy under pulsed electric current and pulsed magnetic field[J]. Hot Working Technology, 2000(4): 3−5.

[13] GAO Yu-lai, LI Qiu-shu, GONG Yong-yong, ZHAI Qi-jie. Comparative study on structural transformation of low-melting pure Al and high-melting stainless steel under external pulsed magnetic field[J]. Materials Letters, 2007, 61(18): 4011−4014.

[14] FU Jun-wei, YANG Yuan-sheng. Microstructure and mechanical properties of Mg–Al–Zn alloy under a low-voltage pulsed magnetic field[J]. Materials Letters, 2012, 67(1): 252−255.

[15] 杨院生, 付俊伟, 罗天骄, 汪 彬, 冯小辉, 童文辉, 李应举. 镁合金低压脉冲磁场晶粒细化[J]. 中国有色金属学报, 2011, 21(10): 2639−2649.YANG Yuan-sheng, FU Jun-wei, LUO Tian-jiao, WANG Bin, FENG Xiao-hui, TONG Wen-hui, LI Ying-ju. Grain refinement of magnesium alloys under low-voltage pulsed magnetic field[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2639−2649.

[16] 周 全, 杨院生, 马建超. 脉冲磁场对AZ91D镁合金凝固组织的影响[J]. 铸造, 2007, 56(2): 148−151. ZHOU Quan, YANG Yuan-sheng, MA Jian-chao. Effect of pulsed magnetic field on solidified structure of AZ91D magnesium alloy[J]. Foundry, 2007, 56(2): 148−151.

[17] 汪 彬, 杨院生, 周吉学, 童文辉. 脉冲磁场对Mg-Gd-Y-Zr合金凝固及力学性能的影响[J]. 稀有金属材料与工程, 2009, 38(3): 519−522. WANG Bin, YANG Yuan-sheng, ZHOU Ji-xue, TONG Wen-hui. Effect of the pulsed magnetic field on the solidification and mechanical properties of Mg-Gd-Y-Zr alloy[J]. Rare Metal Materials and Engineering, 2009, 38(3): 519−522.

[18] WANG Bin, YANG Yuan-sheng, ZHOU Ji-xue, TONG Wen-hui. Structure refinement of pure Mg under pulsed magnetic field[J]. Materials Science and Technology, 2011, 27(1): 176−179.

[19] LUO Tian-jiao, JI Huan-ming, CUI Jie, ZHAO Fu-ze, FENG Xiao-hui, LI Ying-ju, YANG Yuan-sheng. As-cast structure and tensile properties of AZ80 magnesium alloy DC cast with low-voltage pulsed magnetic field[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2165−2171.

[20] AVEDESIAN M M, BAKER H. Magnesium and magnesium alloys[M]. US: ASM International, 1999: 260−261.

[21] MACKIE D. Characterisation of casting defects in DC cast magnesium alloys[D]. Manchester: University of Manchester, 2013: 206−207.

[22] WECKMAN D C, NIESSEN P. A numerical simulation of the DC continuous casting process including nucleate boiling heat transfer[J]. Metallurgical Transactions B, 1982, 13(4): 593−602.

[23] CHOI J K, OHTSUKA H, Xu Y, CHOO W Y. Effects of a strong magnetic field on the phase stability of plain carbon steels[J]. Scripta Materialia, 2000, 43(3): 221−226.

[24] LI Qiu-shu, SONG Chang-jiang, LI Hai-bin, ZHAI Qi-jie. Effect of pulsed magnetic field on microstructure of 1Cr18Ni9Ti austenitic stainless steel[J]. Materials Science and Engineering A, 2007, 466: 101−105.

[25] 陈国军, 张永杰, 杨院生, 赫冀成. 基于小润湿角下脉冲磁场的凝固形核模型[J]. 东北大学学报, 2015, 36(4): 493−497. CHEN Guo-jun, ZHANG Yong-jie, YANG Yuan-sheng, HE Ji-cheng. Solidification nucleation model based on small wetting angle under pulsed magnetic field[J]. Journal of Northeastern University, 2015, 36(4): 493−497.

[26] FU Jun-wei, YANG Yuan-sheng. Formation of the solidified microstructure of Mg-Al-Zn alloy under a low-voltage pulsed magnetic field[J]. Journal of Materials Research, 2011, 26(14): 1688−1695.

(编辑 龙怀中)

Numerical simulation and experimental research of low voltage pulsed magnetic field DC casting of AZ80 magnesium alloy

JI Huan-ming, LUO Tian-jiao, YANG Yuan-sheng

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

The electromagnetic field, flow field and temperature field during the low voltage pulsed magnetic field direct chill casting of AZ80 magnesium alloy were simulated with finite element method, and the microstructure of the billet was observed by comparing those of billet by conventional direct chill (DC) casting process. The simulation results indicate that, during the low voltage pulsed magnetic field DC casting process, affected by electromagnetic force, forced convection and velocity vibration generate in the melt, leading to the reduced temperature grade of melt along the radial direction. The results show that the grains of the billet cast with low voltage pulsed magnetic are significantly refined and the tip of dendrite is rounded, compared with those of the conventional one. During the low voltage pulsed magnetic field DC casting process, the critical nucleation radius and critical nucleation energy near the crystallizer decrease, at the same time, the nuclei formed ahead the inner wall of crystallizer can be dispersed into the centre of the molten pool with the convection that caused by the pulsed magnetic field, which causes the increased nucleation rate. In addition, the growth of dendrite tip is inhibited by the passivation effect of the pulsed magnetic field, which leads to the grain refinement in the low voltage pulsed magnetic field direct chill casting billet.

magnesium alloy; low voltage pulsed magnetic field; direct chill casting; numerical simulation; grain refinement

Project (2013CB632205) supported by the National Basic Research Program of China; Project (2016YFB0301105) supported by the National Key Research and Development Program of China

2016-02-24; Accepted date: 2016-08-04

YANG Yuan-sheng; Tel: +86-24-23971728; E-mail: ysyang@imr.ac.cn

10.19476/j.ysxb.1004.0609.2017.03.004

1004-0609(2017)-03-0468-09

TG292

A

国家重点基础研究发展计划资助项目(2013CB632205);国家重点研发计划资助项目(2016YEB0301105)

2016-02-24;

2016-08-04

杨院生,研究员,博士;电话:024-23971728;E-mail:ysyang@imr.ac.cn