底吹炼铅炉内流动的数值模拟

张红亮,汤 卓,陈永明,叶龙刚

底吹炼铅炉内流动的数值模拟

张红亮,汤 卓,陈永明,叶龙刚

(中南大学冶金与环境学院,长沙410083)

以工业实践的底吹炼铅炉为对象,在炉内渣相和金属相的物性参数测定的基础上,利用FLUENT软件平台,建立一个与实际体系一致的底吹炼铅炉模型,并耦合VOF三相流模型和标准−湍流模型对底吹炼铅炉内气−渣−金属三相流动过程进行模拟。通过分析数值模拟的相界面结构、速度场分布、流线分布结果,发现氧枪上方区域搅动剧烈,渣层中存在涡流,强化了传递和反应过程。另外,所建立的模型在优化底吹炉炉体结构和改善运行条件方面有着重要作用,经过分析不同条件下炉内流体流动形态,能有效地引导完善底吹炼铅炉工况。对入口流速和喷枪倾角的优化讨论中,发现增大入口流速能提高熔炼效果,最佳喷枪倾角为5°~7°。

底吹炉;多相流;FLUENT;结构优化

直接炼铅工艺是现在大规模使用的炼铅工艺,在我国氧气底吹炼铅法应用尤为广泛。这是一种将铅精矿氧化还原的直接炼铅工艺[1]。相比于其他直接炼铅工艺流程,该工艺具有投资少、效益高、流程短、消除低浓度SO2污染等优点,主要缺点是操作条件难度较高,喷枪使用寿命较短,影响炉子作业率[2−4]。

底吹炼铅炉为氧气底吹炼铅法的关键设备,其熔池熔炼过程是从炉子底部鼓入的富氧将硫化铅氧化成氧化铅时,会放出大量热量实现完全自热熔炼,氧化铅和硫化铅交互反应生成金属铅。炉子底部氧枪鼓入的高速富氧空气进入熔池,搅动熔渣和熔锍,加速反应进行,这一过程属于典型的多相流流动过程。

国内外许多学者对熔池熔炼的多相流流动过程进行了研究。CHUANG等[5]运用SOLA-VOF多相流模型对直接熔融还原炉内流体流动情况进行数值模拟,分析了炉内气−液−渣三相流动现象,计算并优化了不同喷气速度、喷嘴尺寸、底吹喷嘴分布下还原炉运行情况。VALENCIA等[6−7]通过数值模拟以及可视化实验的方法研究了炼铜转炉,他们利用VOF模型和湍流模型模拟了炉内三相流动情况,并建立比例1:5的水模型来验证实验结果。他们的研究优化了炼铜转炉的运行条件。陈卓等[8]利用FLUENT软件,模拟了机械搅拌式锌浸出槽内固液两相流动过程,并由模拟结果优化了桨叶离底高度、桨叶间距等参数。邵品 等[9]采用Eulerian-Eulerian模型描述了底吹双喷嘴对称喷吹的情况下底吹冰铜吹炼炉内气液两相流行为。张振扬等[10]以富氧底吹熔池熔炼炉为对象,利用VOF模型对炉内氧气-铜锍两相流动进行三维瞬态模拟。主要研究炉内气泡运动情况,并与水模型实验中气泡变化过程对比,来验证建立的数学模型的合理性。闫红杰等[11]耦合VOF模型和Realizable−湍流模型在FLUENT软件平台上对高铅渣还原炉内气液两相流动情况进行了数值模拟,并建立了水模型实验,再以熔池气含率、熔体平均流速和熔体湍动能等为指标,对比了实验结果与数值结果,得出改善还原炉运行的最优条件。余跃等[12]研究底吹炼铜炉中气体上升过程中气泡变化,对比了4种喷口结构对炉内流动的影响,由流动结果显示了有益于底吹炉内搅拌和化学反应的喷口结构。张振扬等[13]采用田口方法对富氧底吹熔炼炉进行了氧枪结构多目标研究,通过炉内气液两相流动形态,统计出氧枪结构最优组合。

关于底吹炉的研究大多在炼铜、炼锌体系中进行的。而炼铅体系反应的复杂度高,其炉内熔体性质及炉内流动形态势必与其他底吹炉冶炼体系存在差异,目前对底吹炼铅炉内多相流的模拟尚少,炉内流动规律不明确,底吹炼铅炉结构改善上存在很大的空间。

根据以上文献资料发现,CFD软件是研究熔池内流体流动情况以及物理化学过程的一种非常有效的方法。许多学者通过数值模拟方法分析熔池内工艺参数变化对流场的影响,并结合水力学实验来验证模拟结果,达到了优化冶金炉工艺条件和结构参数的目的,研究冶金炉炉内多相流流动形态能直观的反映出炉内搅拌、化学反应发生及炉子运行的优劣情况,炉内流场分布结果能引导改善炉体结构参数。

本文作者旨在建立一个与实际体系一致的底吹炼铅炉模型,应用VOF多相流模型和湍流模型对底吹炼铅炉内金属−炉渣−气体三相流动过程进行模拟,分析炉内流体流动形态,为优化底吹炼铅炉技术的应用实践提供理论依据。

1 模型与假设

1.1 数学模型

底吹炼铅熔炼炉内部流体流动是个典型的复杂多相流过程。目前,有两种多相流的数值计算方法:欧拉−拉格朗日法和欧拉−欧拉法,在本研究计算中采用的是欧拉−欧拉法。在ANSYS FLUENT中,有VOF、Mixture、Eulerian这3种模型可用于欧拉−欧拉法计算。对于底吹炼铅炉,常采用VOF模型计算。

1) VOF模型

VOF 模型,是一种在固定的欧拉网格下的表面跟踪方法。当需要得到一种或多种互不相融流体间的交界面时,可以采用这种模型。在VOF模型中,不同的流体组分共用着一套动量方程,计算时在全流场的每个计算单元内,都记录下各流体组分所占有的体积率。

VOF公式依靠的是两种或多种流体(或相)没有互相穿插。在单元中,如果第相流体的容积比率记为,那么下面的3个条件是可能的:

=0:第相流体在单元中是空的。

=1:第相流体在单元中是充满的。

0<<1:单元中包含了第相流体和一相或者其他多相流体的界面。

跟踪相之间的界面是通过求解一相或多相的容积比率的连续方程来完成的。对第相,这个方程如下:

(2)

在VOF模型中,通过求解区域内的单一动量方程,得到的速度场在各相中是共享的。如下所示,动量方程取决于通过属性和的所有相的容积比率。

式中:表示密度;表示速度;表示黏度;表示压力;表示源项。

VOF模型可以包含沿着每一对相之间的表面张力的影响。计算中附加的表面张力导致了动量方程的源项。表面张力可以根据越过表面的压力跳跃写出,表面力使用散度定理可以表示为体积力,正是这个体积力成了添加给动量方程的源项。它的形式如下:

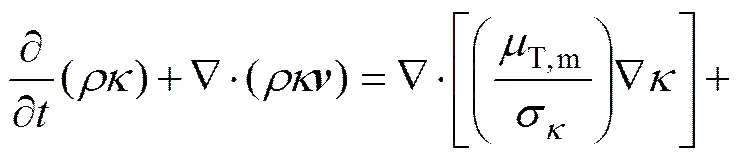

2)−模型

多相流的问题需要利用湍流模型解决,而−模型由于其适用范围广、经济、合理的精度,在工业流场和热交换模拟中有广泛的应用。标准−模型是个半经验公式,主要是基于湍流动能和扩散率。方程是个精确方程,方程是个由经验公式导出的方程。方程如下:

(5)

式中:表示密度;表示速度;,m表示湍流黏度;G,m表示由层流速度梯度而产生的湍流动能;G,m表示由浮力产生的湍流动能;、σ分别是和的湍流普朗特数。模型中的常量分别为1=1.44,2=1.92,3=0,=1.0,σ=1.3。

对于底吹炼铅熔炼过程,标准模型和−模型均能模拟这类湍流流动,−模型在标准−模型基础上增加了计算条件,要比标准−模型多消耗10%~15%的CPU时间,为了减少计算步骤,方便模型收敛,本文作者选用标准−湍流模型。对近壁区的流动,采用标准壁面函数法模拟。

1.2 求解过程

利用商业软件FLUENT14.5对方程(1)~(6)进行求解,压力速度的耦合用SIMPLEC算法,压力基分离求解器用PRESTO格式,动量方程用二阶迎风格式。对于VOF模型和标准−模型求解的最小时间步长Δ=1×10−4s,计算的底吹炼铅炉模型运行的总时间为19.42 s。

1.3 物理模型

1.3.1 研究对象

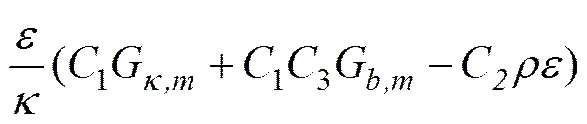

以长沙有色冶金设计研究院设计的卧式底吹炼铅熔炼炉作为研究对象。炉体左边结构参数为2.2 m×9.363 m,右边参数为2.36 m×1.688 m,中间连接处长度0.605 m。气体入口为位于炉子底部的3个喷嘴,喷嘴的总有效面积为284.456 cm2。烟气出口在炉体左上部,偏离中心线0.2 m,尺寸为1.244 m×1.044 m×0.283 m。其结构示意图如图1和2所示。底吹炼铅炉内主要有熔锍、渣层和气相,其中下部金属层深度0.5 m,中部渣层深度0.7 m,入口气体速度70 m/s,喷嘴倾角0° 。

1.3.2 物性参数

在底吹炉内流体模拟过程中,为使流体参数与实际流体一致,本研究使用RTW−10熔体物性测试仪,对从某公司工业生产底吹炼铅炉中取得的炉渣和熔锍进行黏度、密度、表面张力等物性参数的测定。下面对测定过程进行介绍。

底吹炼铅炉内流体流动是高温条件下的流动过程,炉缸内温度一般在1200 ℃至1300 ℃之间,因此本研究物性参数在1250 ℃下测定。利用RTW−10型熔体物性测试仪将炉渣和熔锍加热至1300 ℃后缓缓冷却到1250 ℃,测定该温度下熔体的黏度、密度和表面张力,其结果如表1所示。

通过对比刘海洋等[14]测定实验,本研究测定结果合理,符合一般实际工业情况下炉内熔体性质。

1.3.3 网格划分

ANSYS有限元网格划分是进行数值模拟分析至关重要的一步,直接影响后续数值计算分析结果的精确性。底吹炉内流动速度差异大,为适应计算数据分布特点,采用分块网格和局部加密的方法对模型进行离散。由于氧枪作为进气口,计算速度数据变化梯度大,为了较好地反应该位置数据变化规律同时也为保证数值精度,对氧枪部位采用较密的网格,而在其他计算数据变化较小的部位,为减小模型规模,则划分相对较稀疏的网格。网格模型如图3所示,该模型整体网格总数为65万个。

图1 底吹炼铅炉结构示意图

图2 底吹炼铅炉轴向结构示意图

表1 物性参数

图3 底吹炼铅炉网格模型

1.3.4 边界条件

网格生成后,首先导入ANSYS CFX®设定入气口和出气口,再读入FLUENT中。在计算前,求解类型、物性参数、边界条件都需准确规定。FLUENT设定如表2所列,边界条件如表3所列。

表2 FLUENT设定

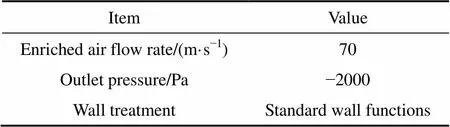

表3 边界条件

1.4 假设与简化

由于该底吹炉流场包括气相、炉渣和熔锍3种物相,而气相分别从3个进气口高速喷入,设备和操作工艺较为复杂,为突出重点并简化计算,作出如下假设:

1) 炉渣、熔锍为均一、稳定且不可压缩的液相。为了简化计算,工程上在气相流速不高的场合,可忽略其压缩性,故将其作为不可压缩流体来处理。因此计算过程中认为气相和熔体的密度和黏度等物理性质保持不变;

2) 由于熔池内反应复杂,这里主要研究炉内流动过程,未考虑化学反应,初始化时炉内各处温度均匀分布,忽略温度对气相的影响。

3) 由于炉顶烟气排放口离液面有一定距离,且其仅维持极为微弱的负压,故认为烟气排放口的主要目的是回收烟气并防止泄露,而对熔体的运动几乎不产生任何作用,故忽略烟气排放口的影响,认为三相流场的上边界为液面。

1.5 模型验证

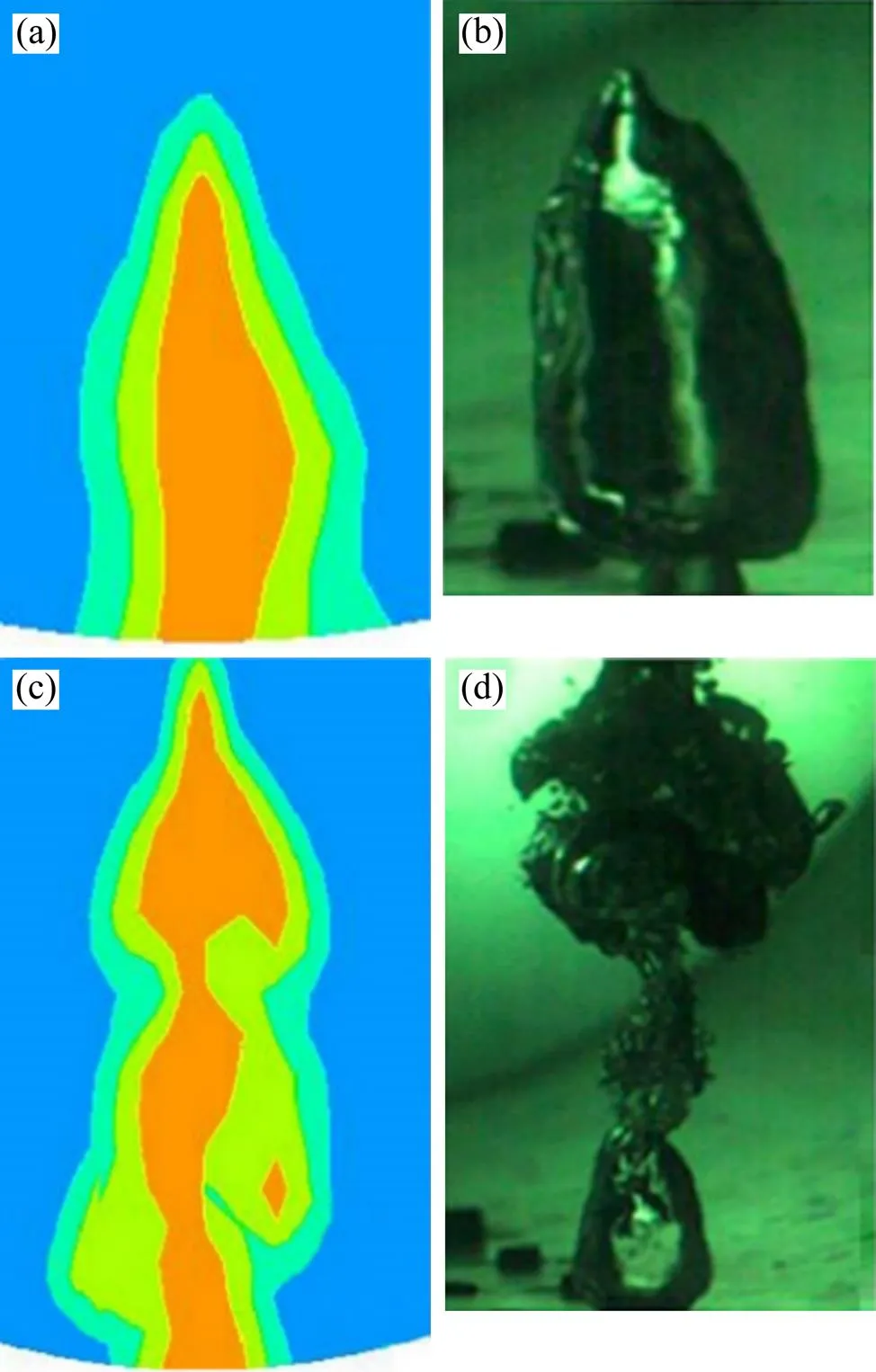

底吹炼铅炉炉内物理化学过程复杂,且多为高温环境,受目前测试条件限制,现阶段还无法实时监测炉内流体,所以不能通过现场试验的方法来验证数学模型的可靠性。因此,依据文献[11]中所建立的底吹炉水模型实验结果,通过分析、对比水模型实验和数值计算所得结果来验证该数学模型的可靠性。将文献中水模型实验结果与数值模拟结果对比,如图4所示。对比发现,图4(a)和(b)、(c)和(d)所示的气团形态趋势基本一致,其存在的细微差别是由入口流速及熔体与水之间物性参数差异造成的。

图4 数值计算与水模型实验气泡形态图

通过对比数值计算与水模型实验气泡形态只能定性地验证模型的可靠性。文献[15]提出了对气泡尺寸与喷枪直径之比进行定量分析的方法,而文献[11]所建的水模型与本研究相似,故将其水模型的气泡尺寸与喷枪直径之比结果和本研究模拟结果进行对比,结果如表4所列。

由上述定性和定量分析可知,数值模拟结果与文献中气泡形态大体一致,气泡尺寸与喷枪直径之比也比较吻合。因此,本文作者所建立的底吹炼铅炉的数学模型可靠性高,可以模拟底吹炼铅炉内流动行为。

表4 数值计算结果与文献结果比较

1: Bubble diameter;2: Lance diameter

2 结果与分析

对底吹炼铅炉内三相流流动过程进行数值模拟,发现许多炉子熔炼过程中不能直接观察或测量的特征。例如:喷入气流对熔体的搅动情况;射流区域渣层的起伏波动情况;沉降区金属相和渣相的运动情况等。

2.1 相界面结构

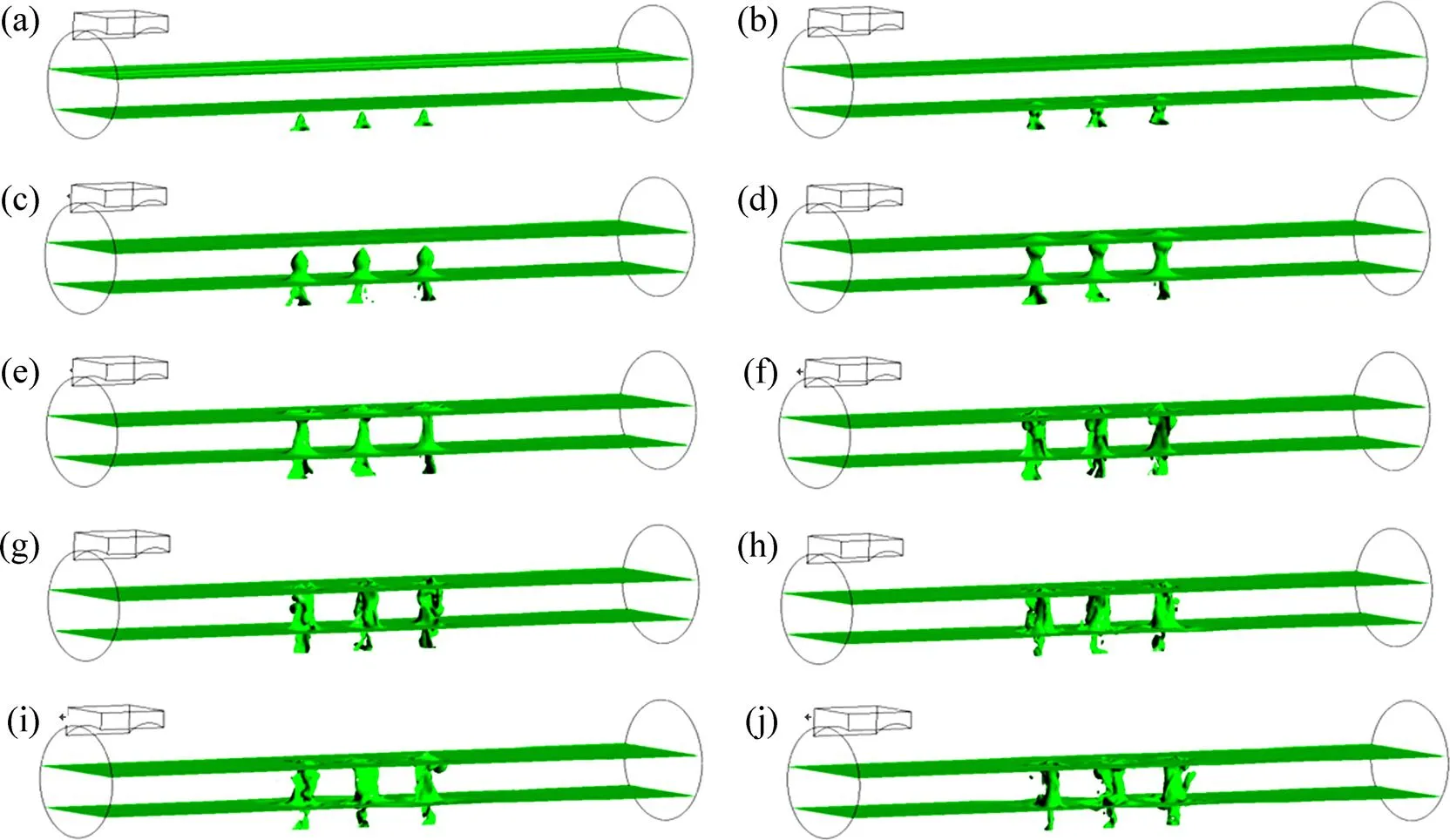

计算时间=19.42 s时,气相、渣相和金属相的界面分布结果如图5所示。气相与渣层界面、金属相与渣层界面从时间0.26 s到19.42 s的演变结果如图6所示。

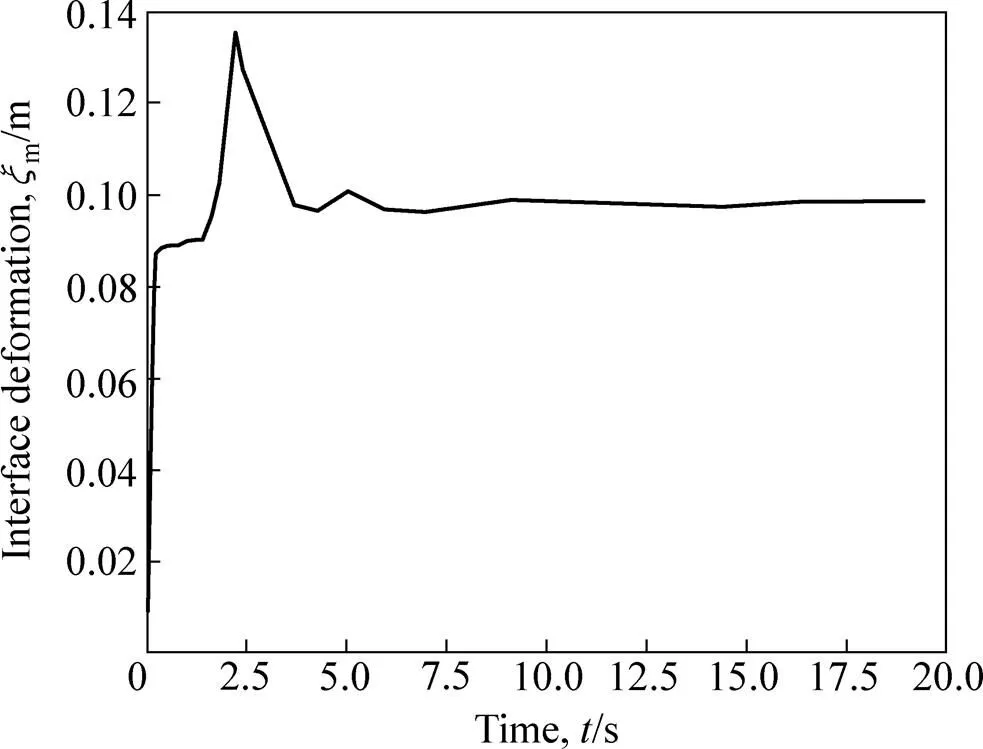

气体以70m/s流速从炉体底部喷嘴连续喷入炉内,因为气体的动压力远大于炉内熔体的压力水头,所以会形成气流穿过金属相和渣层的过程。在这一过程中,气体最初进入液相形成“气体射流核心”,如图6(a)~(d)所示。气体不断撞击穿越金属相和渣相,形成气相与渣相、金属相与渣相之间的波动界面,如图5(a)和(b)所示,气相与液相的界面波动随时间演化的过程曲线如图7所示,图中横坐标为时间,纵坐标为m,m表征了界面的整体变形状况,其定义表达式如下:

式中:表示液面波动量;表示初始液面面积;“〈〉”表示定义域内积分。

从界面波动曲线可知:随着气体进入熔体,气−液相界面波动不断增大,在2.22 s时达到最大值,此后,由于气体逸出液相,界面波动逐渐下降并趋于平缓。

炉子底部喷嘴不断地朝垂直方向鼓入气体,气体在熔体中上涌形成射流。从图6中可以看出射流的形成和变化过程,射流带动熔体向上运动,熔体不断削减射流动能,射流渐渐扩大,但是主射流依然以气舌状上涌。当射流穿过渣层到达熔池面时,气体逸出,熔体回流,使熔池内部熔体循环流动。如图5中所示,喷嘴上方的渣层区域搅动剧烈,而金属相区域搅动相对平静,在渣层与金属相交接的界面波动也很小,这有利于金属的沉积。这样的流场分布情况非常有利,化学反应充分地发生在渣层区域,金属沉降在搅动较小的沉积区域。

图5 t=19.42 s时,不同轴向位置的渣相体积分数云图

图6 不同时间步时渣体积分数为0.5的云图

图7 气相与液相界面波动

2.2 速度场分布

入口气体速度70 m/s,喷嘴倾角0°时,熔池不同位置的速度矢量图和云图如图8至图10所示,其中图8(c)~(e)对应喷嘴轴向速度分布图。由这些速度场图可以发现,底吹炼铅炉内流体的流动形态是与之前流场结果一致的。从图中可明显观察到渣层附近的流动形态非常复杂、不稳定,并且有漩涡的存在,这是气相、渣相和金属相之间黏度、流速等性质的差异而形成的。由于黏性作用,具有不同流速的相邻流体层之间将产生剪切力,从而产生漩涡的倾向,流层的波动产生局部横向压强梯度,促使漩涡生成。炉内熔体流动不稳定,形成紊乱、不规则的湍流流场,它强化了传递和反应过程。

气相、渣层、金属层最大的流速分别为:1.338、9.172和70 m/s(高速气体喷入炉内速度),造成这种流速锐减的现象是由于气体与熔体之间巨大的密度比,使气体穿过熔体需要消耗大量动能,这也是促使湍流流动形成的原因之一。通过观察图8(a)、(b)和(f)以及图9和图10(d)可知,在喷嘴两侧的流速非常小,而在喷嘴区域及上方气相区域流速相对较大。喷嘴上方区域,即气−液直接作用区,气相对熔体搅拌强,利于化学反应发生,此区域为炉内化学反应区;在喷嘴两侧区域,也是非气−液直接作用区,气相对熔体的搅拌弱,利于金属沉积,为金属沉积区。因此,利用本文作者所建模型,通过改变底吹炉结构参数(如喷气速率、喷枪倾角、喷枪直径、喷枪数量等)来计算,分析炉内流动过程,以熔体平均速度、熔体湍动能及熔池气含率作为评价指标,获取反应区和沉积区最佳的流动形态。

图8 Z轴截面速度分布图

图10 Y轴截面速度分布图

2.3 流线分布

图11所示为富氧空气的流线图。由图11可知,氧枪喷入的气体直接进入熔体,穿过金属相和渣层,从氧枪上部的渣层与烟气界面溢出。氧枪区域的流线浓密混乱,这是气体搅动熔体的主要区域;氧枪左侧渣层存在轻微搅动,而在氧枪右侧渣层搅动甚少。说明当前的喷气速度和氧枪间距或喷气角度不能很好地搅动整个渣层,即氧枪结构安排不甚合理。渣层上方的空气流动呈现湍流状,原料颗粒加入后受自身重力和速度以及空气湍流的力,使原料颗粒能分散的分布在反应区,增大颗粒的反应率,这也是确定原料颗粒分布情况的基础。

2.4 入口流速影响

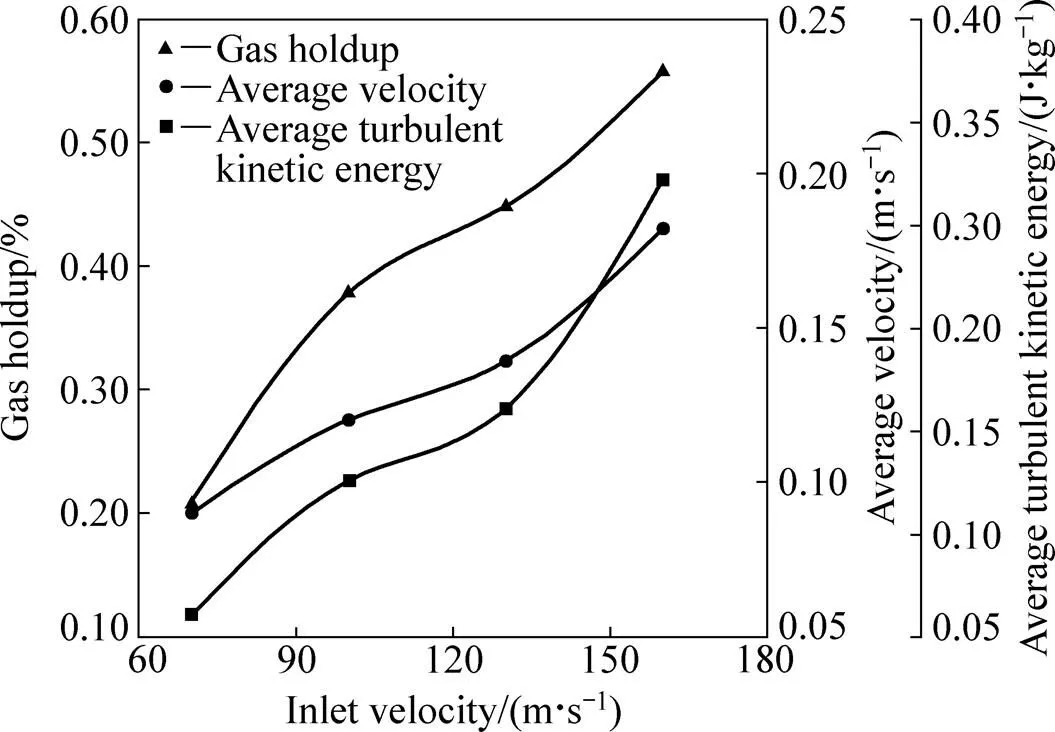

气体以不同的初速度进入熔体,带动熔体运动,起到搅拌作用,但由于熔体的黏度、熔体与空气之间的表面张力很大,气体在穿越熔体时需要相当大的动能,因此不同的初始入口速度,对熔池搅拌效果有所差异,探究不同入口流速对熔体流动的影响是有必要的。本文作者所建立的底吹炼铅炉模型,分别计算了喷嘴倾角0°,入口流速为70、100、130和160 m/s条件下的熔体状态。

为方便对计算出的流场结果作直观性的评价,本研究引入熔池气含率、熔体平均流速、熔体平均湍动能[11]3个评价指标来表征流场结果的好坏。其表征结果如图12所示。由图12可知,入口流速对炉内流场的影响非常显著,随着入口流速的增大,气相对熔体搅拌力变强,气含率、平均流速和湍动能逐渐增大,熔炼过程得到强化。由上可知,加大入口流速,即喷枪喷气速率,能改善气体搅拌效果,达到优化底吹炉参数的目的。

图12 熔池气含率、平均流速和平均湍动能与入口流速的变化关系

2.5 喷枪倾角影响

喷枪倾角决定了气体进入炉内的方向,是影响冶炼效果的一个重要因素。喷枪倾角的研究是控制喷枪入口流速不变,改变喷枪与纵截面的角度进行计算,得到喷枪角度与熔池气含率、平均流速、平均湍动能的关系。

本研究设计了5组喷枪倾角实验,分别为0°、5°、10°、15°和20°,入口流速为70 m/s,每组计算时间为10 s。

不同喷枪倾角条件下的熔池气含率、平均流速和平均湍动能分布如图13所示。由图13可知,喷枪倾角在0°~5°之间时,随着喷枪倾角的增加,气含率、平均流速和平均湍动能显著增大,并在5°附近达到最大值;随后随着喷枪倾角的增加,气含率、平均流速和平均湍动能均出现减小情况,当喷枪倾角大于10°时,气含率、平均流速和平均湍动能变得平稳。综合3个评价指标分析可知:当喷枪倾角在5°~7°之间时,3个熔池因素均处于较高水平,因此,可认为喷枪倾角为5°~7°时,有利于熔炼过程进行。

图13 熔池气含率、平均流速和平均湍动能与喷枪倾角的变化关系

3 结论

1) 结合工业应用中底吹炉炉体结构以及炉内熔体物性参数的测定,建立了一个与实际体系一致的底吹炼铅炉模型。

2) 在富氧空气搅动熔池时,渣层发生显著地变形,氧枪上部的渣层也愈加活跃。通过模拟能明显的发现渣层的涡流,正是由于气相、渣相和金属相之间黏度、流速等性质的差异最终形成了炉内熔体湍流流动的复杂形态。

3) 入口流速对底吹炉影响显著,增大入口流速能提高熔炼效果;在优化底吹炉参数过程中,认为最佳喷枪倾角为5°~7°。

4) 所建立的模型提供了一种研究炉体结构和运行条件的方法。如改变氧枪数目、喷气角度、喷气速度、渣层和金属层的高度、炉体的外形结构等。

[1] 王成彦, 郜 伟, 尹 飞. 国内外铅冶炼技术现状及发展趋势[J]. 有色金属: 冶炼部分, 2012(4): 1−5. WANG Cheng-yan, GAO Wei, YIN Fei. Lead smelting technology home and abroad and its developing trend[J]. Nonferrous Metals (Extractive Metallurgy), 2012(4): 1−5.

[2] 蒋继穆. 国内外铅冶炼技术现状及发展趋势[J]. 有色冶金节能, 2013, 29(3): 4−8. JIANG Ji-mu. Situation and development trend of lead smelting technology at home and abroad[J]. Energy Saving of Non-Ferrous Metallurgy, 2013, 29(3): 4−8.

[3] 汪金良, 吴艳新, 张文海. 铅冶炼技术的发展现状及旋涡闪速炼铅工艺[J]. 有色金属科学与工程, 2011, 2(1): 14−18. WANG Jin-liang, WU Yan-xin, ZHANG Wen-hai. Development status of lead smelting technology and the lead vortex flash smelting process[J]. Nonferrous Metals Science and Engineering, 2011, 2(1): 14−18.

[4] 李卫锋, 张晓国, 郭学益, 张传福. 我国铅冶炼的技术现状及进展[J]. 中国有色冶金, 2010, 39(2): 29−33. LI Wei-feng, ZHANG Xiao-guo, GUO Xue-yi, ZHANG Chuan-fu. Current status and progress of lead smelting in China[J]. China Nonferrous Metallurgy, 2010, 39(2): 29−33.

[5] CHUANG H C, KUO J H, HUANG C C, LIU S H, HWANG W S. Multi-phase flow simulations in direct iron ore smelting reduction process[J]. Isij International, 2006, 46(8): 1158−1164.

[6] VALENCIA A, ROSALES M, PAREDES R, LEON C, MOYANO A. Numerical and experimental investigation of the fluid dynamics in a Teniente type copper converter[J]. International Communications in Heat & Mass Transfer, 2006, 33(3): 302−310.

[7] VALENCIA A, PAREDES R, ROSALES M, GODOY E, ORTEGA J. Fluid dynamics of submerged gas injection into liquid in a model of copper converter[J]. International Communications in Heat & Mass Transfer, 2004, 31(1): 21−30.

[8] 陈 卓, 周 萍, 李 鹏, 肖公民, 闫红杰, 魏文武. 机械搅拌式锌浸出槽内固液两相流的数值模拟与结构优化[J]. 中国有色金属学报, 2012, 22(6): 1835−1841. CHEN Zhuo, ZHOU Ping, LI Peng, XIAO Gong-min, YAN Hong-jie, WEI Wen-wu. Numerical simulation and structure optimization of solid-liquid two-phase flow field in mechanical stirred zinc leach tank[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1835−1841.

[9] 邵 品, 张延安, 刘 燕, 王东兴. 底吹冰铜吹炼炉中气−液流动状况的数学模拟[J]. 东北大学学报(自然科学版), 2012, 33(9): 1303−1306. SHAO Pin, ZHANG Yan-an, LIU Yan, WANG Dong-xing. Numerical simulation of gas-liquid flow behavior in a copper matte bottom-blowing converter[J]. Journal of Northeastern University (Natural Science), 2012, 33(9): 1303−1306.

[10] 张振扬, 陈 卓, 闫红杰, 刘方侃, 刘 柳, 崔志祥. 富氧底吹熔炼炉内气液两相流动的数值模拟[J]. 中国有色金属学报, 2012, 22(6): 1826−1834. ZHANG Zhen-yang, CHEN Zhuo, YAN Hong-jie, LIU Fang-kan, LIU Liu, CUI Zhi-xiang. Numerical simulation of gas-liquid multi-phase flows in oxygen enriched bottom-blown furnace[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1826−1834.

[11] 闫红杰, 夏 韬, 刘 柳, 何秋安, 何志军, 李全清. 高铅渣还原炉内气液两相流的数值模拟与结构优化[J]. 中国有色金属学报, 2014, 24(10): 2642−2651. YAN Hong-jie, XIA Tao, LIU Liu, HE Qiu-an, HE Zhi-jun, LI Quan-qing. Numerical simulation and structural optimization of gas-liquid two-phase flow in reduction furnace of lead-rich slag[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2642−2651.

[12] 余 跃, 温 治, 刘训良, 苏福永, 蓝海鹏, 郝小红. 喷枪结构对底吹炼铜炉流场影响的模拟及实验研究[J]. 中南大学学报(自然科学版), 2014, 45(12): 4129−4137. YU Yue, WEN Ye, LIU Xun-liang, SU Fu-yong, LAN Hai-peng, HAO Xiao-hong. Simulation and experiment of influence of nozzle structure on bottom-blowing furnace flowing process[J]. Journal of Central South University (Science and Technology), 2014, 45(12): 4129−4137.

[13] 张振扬, 闫红杰, 刘方侃, 王计敏. 富氧底吹熔炼炉内氧枪结构参数的优化分析[J]. 中国有色金属学报, 2013, 23(5): 1471−1478. ZHANG Zhen-yang, YAN Hong-jie, LIU Fang-kan, WANG Ji-min. Optimization analysis of lance structure parameters in oxygen enriched bottom-blown furnace[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1471−1478.

[14] 刘海洋, 王 维, 姚 怀. “豫光金铅”鼓风炉炼铅渣性能分析研究[J]. 科技信息: 学术研究, 2008(30): 329−331. LIU Hai-yang, WANG Wei, YAO Huai. Analysis of lead smelting slag in blast furnace in Henan Yuguang gold and lead[J]. Science and Technology Information, 2008(30): 329−331.

[15] 闫红杰, 刘方侃, 张振扬, 高 强, 刘 柳, 崔志祥, 申殿邦. 氧枪布置方式对底吹熔池熔炼过程的影响[J]. 中国有色金属学报, 2012, 22(8): 2393−2400. YAN Hong-jie, LIU Fang-kan, ZHANG Zhen-yang, GAO Qiang, LIU Liu, CUI Zhi-xiang, SHEN Dian-bang. Influence of lance arrangement on bottom-blowing bath smelting process[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2393−2400.

(编辑 何学锋)

Numerical simulation of multiphase flow in bottom-blowing furnace for lead smelting

ZHANG Hong-liang, TANG Zhuo, CHEN Yong-ming, YE Long-gang

(School of Metallurgy Science and Engineering, Central South University, Changsha 410083, China)

Based on the material properties of furnace slag phase and metal phase, a mathematical model for the actual system of bottom-blowing lead smelting furnace was built by computational fluid dynamics software FLUENT. Three-phase VOF model and standard-turbulence model were applied to simulate the gas-slag-metal phase flow process in the furnace. Phase interface structure, velocity distribution and streamline distribution were obtained by this model. Strong stirring and vortex slag layer were found in the upper area of the tuyere which benefits chemical reactions. The proposed model that simulates the multi-phase flow in the furnace is significant for furnace structure and operating conditions optimization. The analysis of flow patterns under different conditions can effectively guide the improvement of bottom blowing furnace working conditions. In the optimization of inlet velocity and lance inclination angle, it is found that increasing inlet velocity can improve the melting efficiency, and the best lance inclination range is from 5° to 7°.

bottom blowing furnace; multiphase flow; FLUENT; structure optimization

Projects (51674300, 51274241, 51574289, 61533020, 61321003) supported by the National Science Foundation of China; Project (2015CXS017) supported by the Innovation-driven Plan of Central South University

2016-03-11; Accepted date: 2016-10-26

CHEN Yong-ming; Tel: +86-18684685548; E-mail: 15746386@qq.com

10.19476/j.ysxb.1004.0609.2017.03.023

1004-0609(2017)-03-0637-11

TF821

A

国家自然科学基金面上项目(51674300, 51274241, 51574289);国家自然科学基金重点项目(61533020);国家自然科学基金创新群体(61321003);中南大学创新驱动计划项目(2015CXS017)

2016-03-11;

2016-10-26

陈永明,副教授,博士;电话:18684685548;E-mail:15746386@qq.com