细粒层存在条件下矿岩散体内的溶液流动特性

尹升华,王雷鸣,潘晨阳,陈 勋, 谢芳芳

细粒层存在条件下矿岩散体内的溶液流动特性

尹升华1, 2,王雷鸣1, 2,潘晨阳1,陈 勋1, 2, 谢芳芳1

(1. 北京科技大学土木与资源工程学院金属矿山高效开采与安全教育部重点实验室,北京 100083;2. 北京金诚信矿山技术研究院有限公司,北京101500)

柱浸过程中矿岩散体的不均匀分布影响着溶液的渗流规律。为考察细粒层的存在下溶液流动特性,利用CT技术与COMSOL Multiphysics多相耦合模拟软件,开展矿岩散体内溶液渗流模拟研究,获得细粒层存在条件下的流体流动轨迹、渗流速度场及压力场分布规律。结果表明:细粒层影响着溶液的流动轨迹和优先流的形成,具体表现为大部分溶液绕过细粒层形成优先流,细小支流横穿细粒层,在细粒层内部溶液难以到达的位置,溶液流速较低,形成溶液流动的停滞区。细粒层内溶液速度降与压力降较小,在相邻细粒层的孔喉位置处,溶液流速及该处压力明显增高。

渗流;偏析;优先流;数值模拟;流动行为;CT技术

随着经济的飞速发展,矿产资源的需求日益枯竭,对低品位、难处理的铜等贵重金属的开采成为采矿未来发展的重要方向[1]。溶浸采矿能够有效地回收复杂难处理的低品位矿石,并具有经济性、高效性与环境友好性等优点,因而被广泛应用于提取难采选矿石及废石中的有用元素[2−6]。

近年来,核磁共振技术(MRI)、计算机断层扫描技术(CT)以及粒子图像测速法(PIV)等技术,因其具有无损地内部孔隙结构、溶液分布及演化规律等优点,被广泛应用矿岩散体内溶液渗流规律研究。比如:FAGAN等[7]基于MRI与重力研究滴灌堆体内部水体及微生物运移繁殖规律,吴爱祥等[8−9]利用MRI技术和CT技术,对柱浸系统中矿岩散体结构及溶液分布情况开展研究。DHAWAN等[10]对CT技术在堆浸系统分析及应用的最新进展进行总结。尹升华等[11]利用PIV技术对矿堆溶液渗流场进行了无损探测,并考察了喷淋强度等对渗流规律的影响。堆浸堆体内部矿石与孔隙分布分布具有不均匀性和随机性,MILLER 等[12]和LIN等[13−14]基于CT技术与结合Lattice Boltzmann(LB),对柱浸体系内流体渗滤过程中的孔隙结构内的流体进行了模拟,并分析获得了孔隙结构与柱内有效流之间的关系。王贻明等[15]利用超声波技术,探究了其强化浸出低品位硫化铜矿的可行性和影响机理。利用COMSOL Multiphysics等多相多场耦合模拟软件分析浸矿孔隙内部流体流动特征[16]。此外,DHAWAN等[17]研究也证实了不同尺寸矿石颗粒的不均匀分布对堆体内溶液的扩散和有用元素的浸出具有明显作用。叶勇军等[18]开展柱浸试验,考察了不同粒径分布分维数条件下的铀矿石浸出规律。吴爱祥等[19]基于颗粒群组构特性,对氧化铜矿柱浸渗流行为进行分析。但是,对于细粒区域存在条件下柱浸体系内溶液流动轨迹、渗流速度场及压力场特性的细观研究仍较为匮乏。

本文作者针对堆浸筑堆过程中常见的矿石不均匀分布(颗粒偏析)这一现象,将CT技术与COMSOL Multiphysics耦合模拟软件结合,对矿岩散体内的溶液流动轨迹、渗流速度场及出口边界速度分布、渗流压力场分布特性等进行研究,研究结果对于改善堆浸筑堆方式、提高浸出效果等具有很好的借鉴 意义。

1 实验

1.1 CT图像获取及二值化处理

本实验采用福建某次生硫化铜矿,采用德国 Siemens AG X型线电子计算机断层扫描仪,获取若干柱浸系统的横纵截面的CT图像。利用Adore Illustrator图像处理软件对二维灰度图像进行二值化处理,如图1所示。其中,黑色部分表示矿石间孔隙,白色部分表示矿石颗粒。此外,材料的密度是通过材料的衰减系数[20],以X射线表示。当X射线穿过被检物,透过光线的明亮程度依据式(1)所示:

式中:0是X射线穿透物体前的强度;是X射线穿透物体后的强度;m是每检测到的对象的单位质量吸收系数。由图1可见,在矿岩散体内存在3个以细粒层为主导的细粒区域,将其分别命名为细粒区域、和。可以看到细颗粒主要位于柱体的核部,而粗颗粒主要位于柱体的周边位置,由此导致矿石筑堆过程中不同粒径矿石颗粒的分布不均匀,即偏析现象。

图1 柱体纵截面CT图像获取及图像的二值化处理

Fig. 1 CT images and its binarized images of column longitudinal sections: (a) CT scanning apparatus; (b) Pretreatment of processing Binarized

1.2 模型构建及边界条件设定

利用COMSOL Multiphysics耦合模拟软件,构建二维渗流模型并设定边界条件。将二值化图像导入Adobe Illustrator进行图像矢量化处理,获取DXF文件,再导入COMSOL Multiphysics耦合软件,在二维多孔介质模型环境下,通过常微分方程和边界条件等控制模拟过程,研究细粒区域存在条件下,矿石孔隙之间流体的流动轨迹、渗流速度场及压力场分布特性。

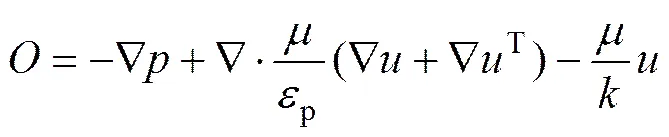

其中,多孔介质中的慢速流动由Brinkman方程控制,如式(2)及(3)所示;矿石间孔隙中的饱和流由Navier-Stokes方程控制,如式(4)所示。

(3)

(4)

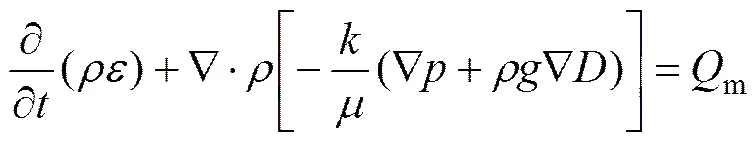

基于Darcy定律及水流连续性方程的一般渗流偏微分方程,如式(5)所示:

式中:是压力;是达西速度场;是溶液的动态黏度;P是孔隙度;为介质的磁导率;为溶液密度;为位置水头;m为源汇项;为孔隙率。

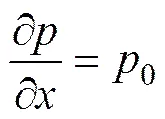

入口边界的约束条件如式(6)所示:

出口边界的约束条件如式(7)所示:

(7)

式中:0为0.715 Pa。此外,具体的渗流参数如表1所列。

此外,建设模型前,需要作出以下假设:

1) 溶液流动仅发生在孔隙中,未渗透到矿石颗粒内部,忽略毛细作用;

2) 矿石颗粒的粒度是不变化的;

3) 孔隙中的溶液是不可压缩、连续的。

最终,通过设定的边界条件与初始值等,导入COMSOL Mutliphysics多场多相耦合模拟软件,获得渗流物理模型、网格模型以及计算网格的局部放大情况,如图2所示。

表1 渗流模拟的关键参数

图2 渗流物理模型及网格划分

2 结果与讨论

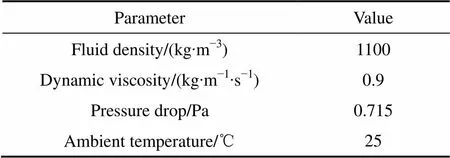

2.1 基于流线的溶液流动轨迹模拟

渗流速度场内流体流线模拟结果如图3所示。设置流线模拟的起点为柱体上表面,蓝色曲线即为流线,用于表征矿岩散体内的溶液流动轨迹及优先流通道等渗流特性。其中,流线为粗细均一的曲线,流线的数量与流体的流量呈正比,流线间距与该处流体流量呈正比,其积分容差为0.001,稳态点停止容差与循环容差均为0.01,流线数量为20。

由图3(a)可见,在矿体颗粒非均匀分布的作用下,柱体上部的流线分布较分散,间距较大;下部流线分布较为集中,并形成了以两股优先流为主导的流动轨迹。将流线模拟结果图进行局部放大,得到图3(b)。由图3(b)可见,在流线不断向下延伸传递的过程中,位于柱体核部的细粒区域对流线分布具有明显的分流作用。依据细粒区域内颗粒的尺寸与外形的差异,矿体颗粒对流线分布的影响程度略有差别,流线间不断的汇聚与分开表征着溶液的不断汇合与分流。此外,在毛细吸力的作用下,尺寸较细的颗粒倾向于被粘结在一起。在这种桥接效应下,颗粒处于摆动状态,该现象也在前人的研究中得以验证[21]。

在柱浸体系下部区域,矿岩粒径加大且分布随机,相比细粒区域,下部的优先流更加明显。由此表明,由于细粒区域内若干微细裂隙的存在,在大部分溶液绕过细粒区域的同时,部分溶液被分流形成若干局部优先流,以不断绕过细颗粒的方式向下渗流,纵穿细粒区域,并在溶液难以到达的部位形成了数量较多的停滞区。这一现象也通过后续渗流速度场、压力场的研究得以验证。

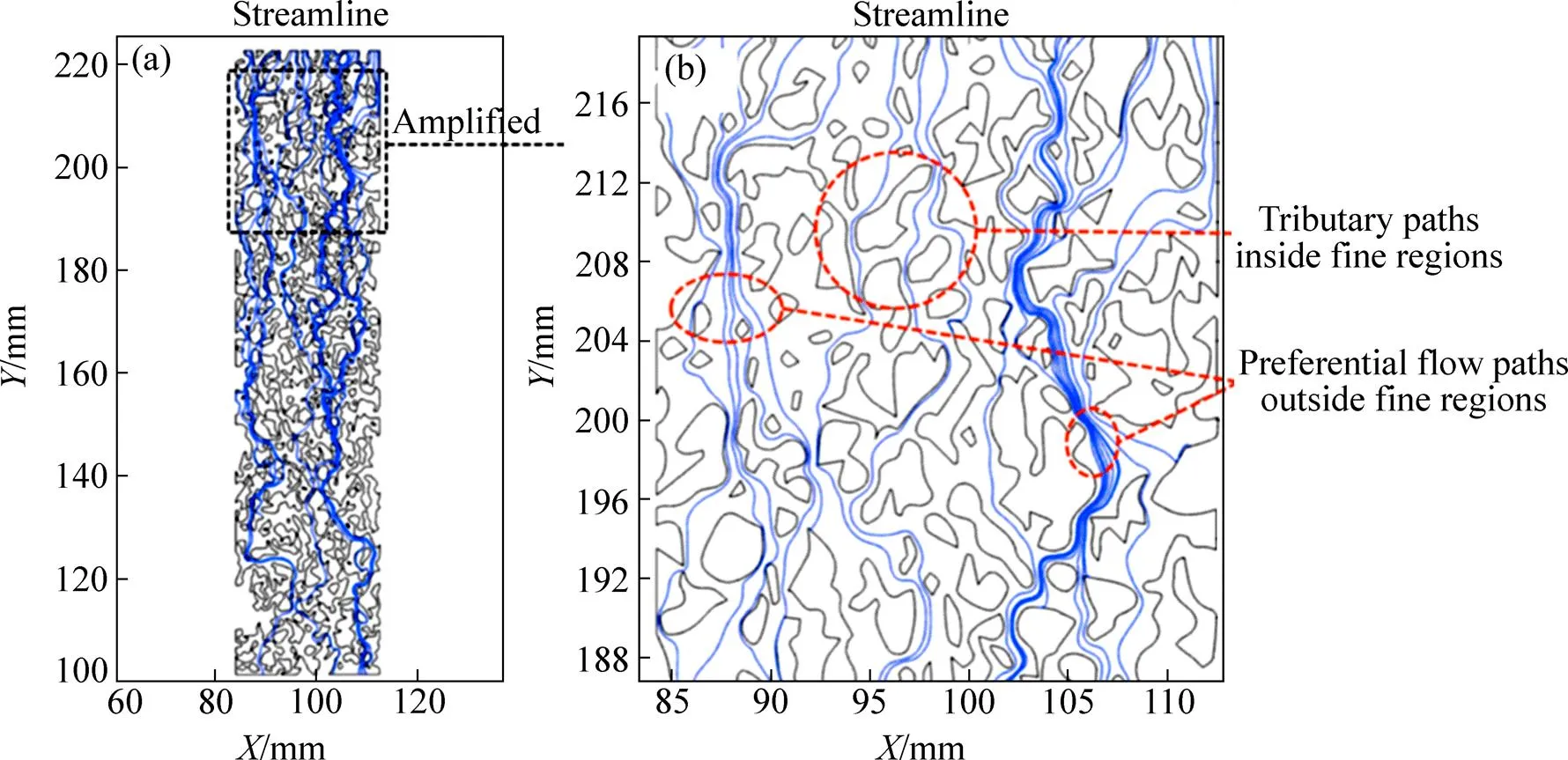

2.2 矿岩孔隙内部及出口边界的速度场分布

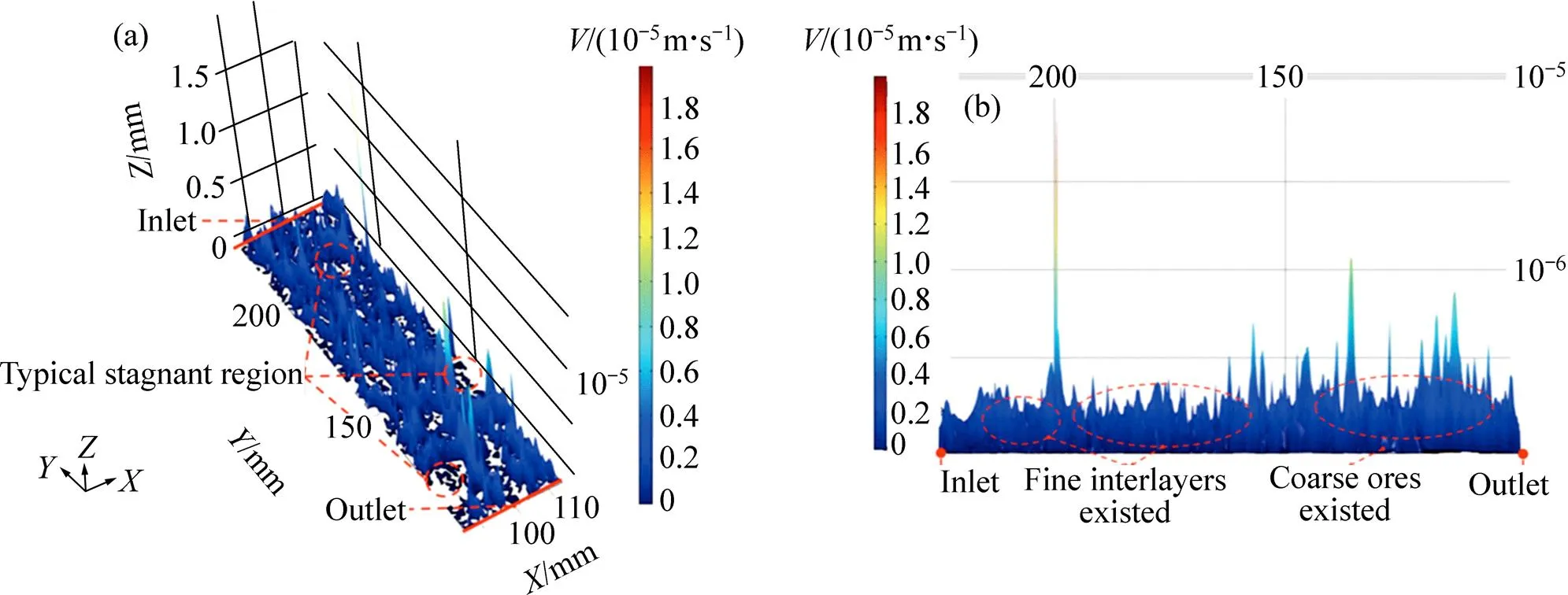

渗流速度场及压力场分布情况的模拟结果如图4和5所示。其中,亮蓝色表示流体的流速较高,暗蓝色表示速度较低。如图4(a)所示,在矿石孔隙中的不同位置有若干矢量箭头,其方向标明了溶液流动方向,矢量箭头的长度与该处流体流速成正比。

由图4(a)可知,溶液集中分布于柱体中间部位,在柱体近边壁位置的溶液量较小,流速较低,形成明显的浸出盲区。矿岩散体孔隙内的流体逐步形成优先流,将图4(a)局部放大后获得图4(b),可见在细粒区域内,溶液矢量箭头较短、分布均匀且为暗蓝色,表明该处溶液流速较小,溶液流动缓慢,即细粒区域导致了溶液流动停滞区的生成,如图4(b)红色虚线圈出部分所示。在矿岩散体的狭小通道区域内,流速矢量箭头较长且呈亮蓝色,在矿石颗粒的分流作用下,箭头方向不同,连通的狭小管状通道内溶液增速明显,随渗流孔道的直径减小,渗流速度明显增大。因此,细粒区域导致溶液流动停滞区的形成,并以此间接地控制着溶液流动轨迹及渗流场特性。

图3 渗流场内溶液流动轨迹模拟

图4 细粒区域存在条件下矿岩散体内渗流速度场分布

流体流速分布的高度表达式是以流速值为因变量,凸起的高度为因变量的关系曲面,如图5所示。其中,流体流速与凸起的高度成正比。研究表明:在柱体的核部形成了优势凸起,这表明在浸矿过程中,矿岩散体中的优先流逐渐形成并主要集中于柱体核部区域,并且该优先流在柱体下部得到了明显体现。优先流绕过大块矿岩颗粒向下流动,在柱体左上部一狭小通道内达局部流体速度的最高值,为1.98×10−5 m/s。由图5(b)可知,柱体前段凸起较少,而末端出口位置凸起较多,表明流体进入柱体后,在细粒区域的作用下流体流速较为稳定且流速值较低;在流体通过细粒区域后,流速呈现普遍增加的趋势且变化程度增加。这表明细粒层的存在是导致形成溶液流动停滞区的重要因素。在停滞区内,溶液量稀少且溶液流动缓慢,处于相对停滞的状态,流体交换主要依靠液体的横向毛细作用和渗透压作用[22]。因此,停滞区中的浸出作用缓慢且效果较差,有用元素回收率较低。

图5 基于高度表达式的渗流速度场分布

图6 出口边界速度场分布

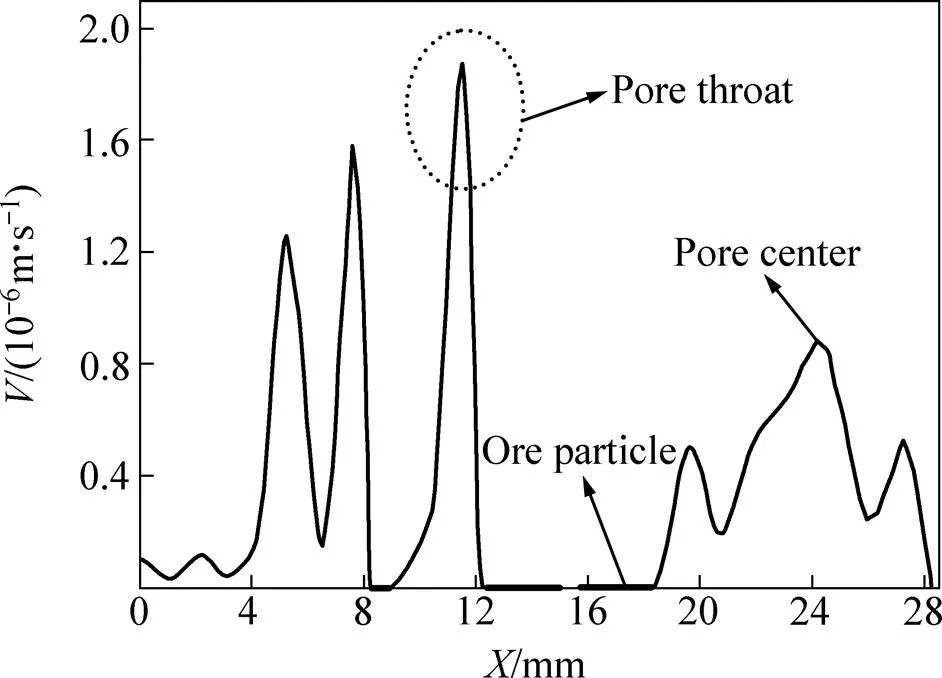

图6所示为模型下部出口边界的速度分布情况,出口边界的位置已于图4中标明。其中,横坐标表示与出口边界左端的距离,蓝线表示流体流速的分布规律,红线表示矿石颗粒,该处流体流速为0 m/s。

由图6可知,在溶液的出口边界处,速度分布曲线呈现若干不同程度的抛物线状凸起的形态,曲线凸起的高度与该处溶液的流速成正比,凸起曲线斜率与孔道直径减小的幅度成正比。对于由多尺寸矿石构成的渗流通道,在黏滞力的作用下,矿石表面溶液流速较低;随取值点与孔道中心的距离减小,溶液流速逐渐增加。即在孔喉的中心处流速最大,为1.882×10−6 m/s。随着流体与矿石颗粒边界之间距离的缩短,流体流速逐渐减小,并于固体−水界面处降至0 m/s。孔喉中心出流速快、边壁处流速慢的流速分布规律,证实了矿石表面不动水层的存在及流动孔道边壁的黏滞作用[23]。此外,孔隙的有效连通率与筑堆矿石的尺寸成正比[24],该现象也被本次模拟所证实。

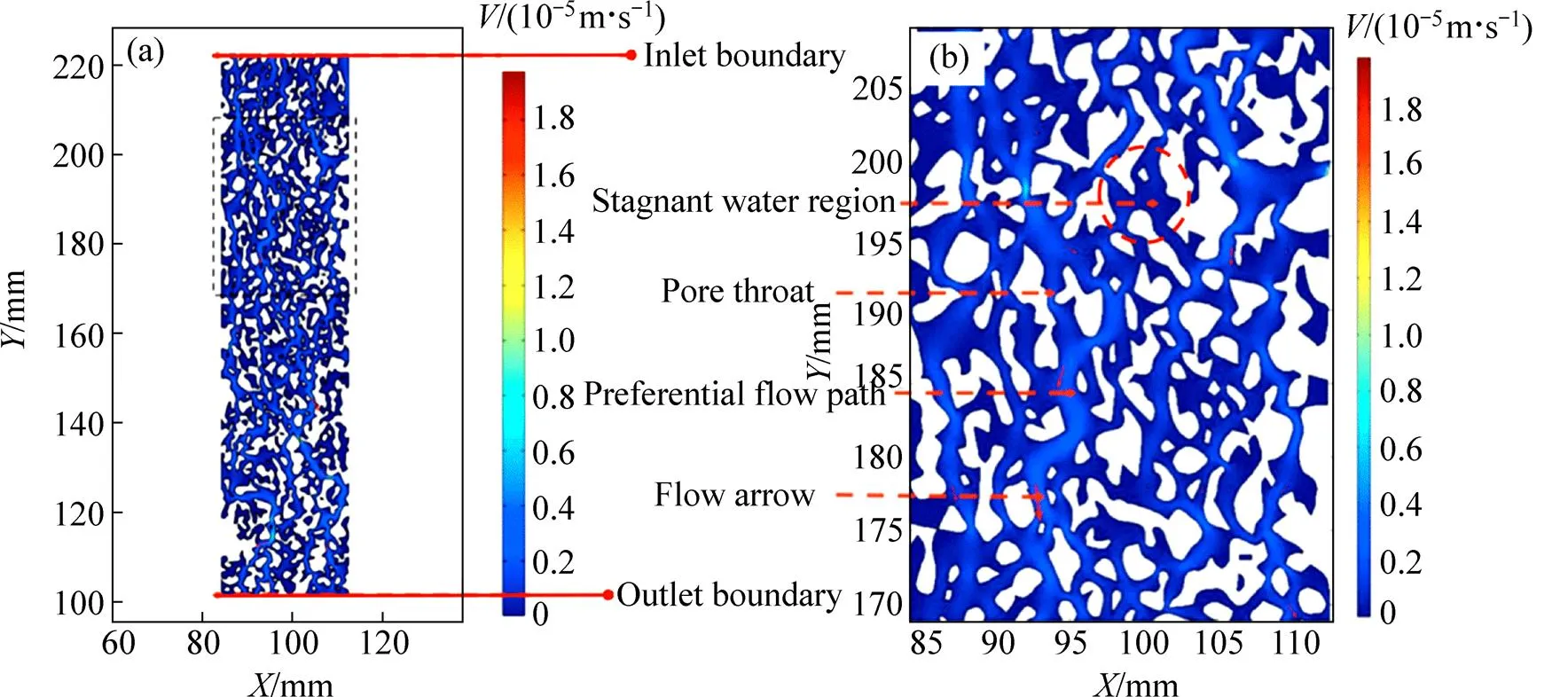

2.3 渗流压力场的分布特性

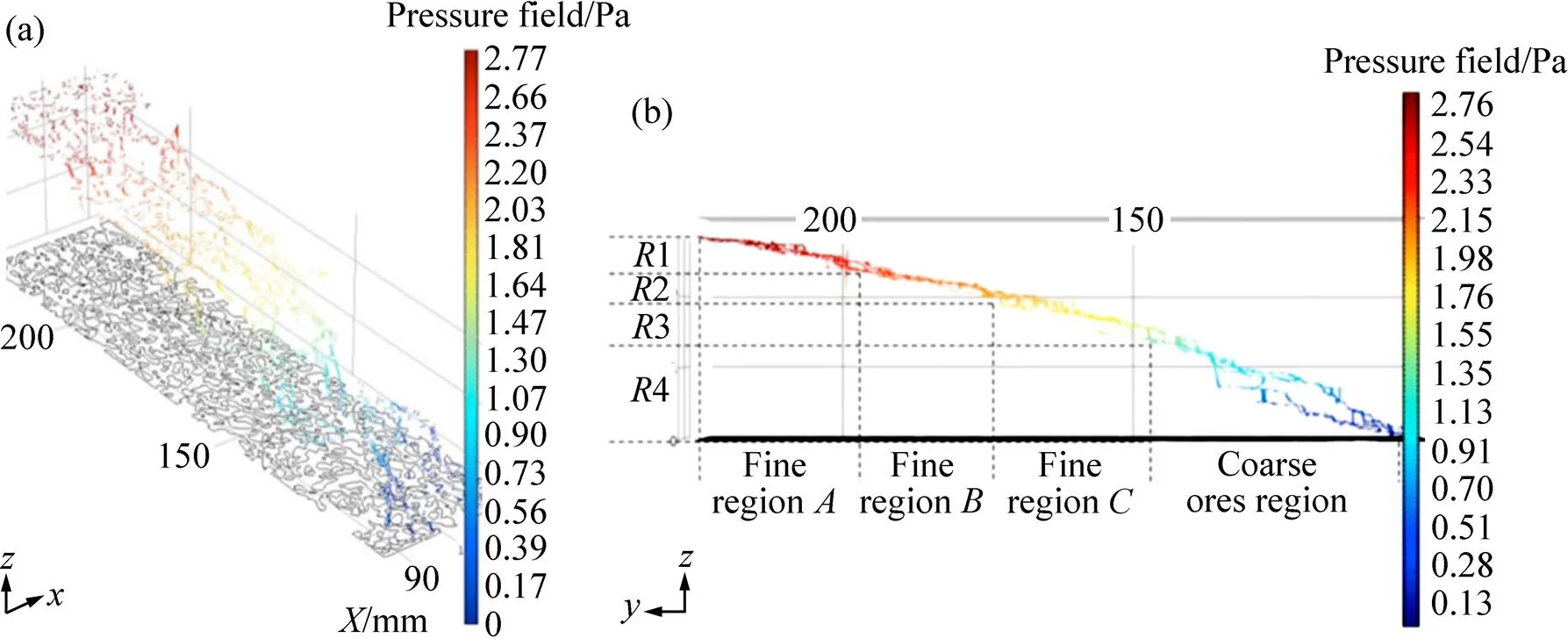

渗流压力场分布情况如图7所示。图7存在以红、橙、黄及蓝4色区分的4个压力分布区,压力值呈现非均匀递减的规律。依据柱体内压力降变化规律,可将柱体内的压力分布自上而下分为4个区域,分别命名为1、2、3与4,其中,1~3中均存在细粒区域。

由图7(a)可知,柱体上部的3个压力分布区1~3内的等压线间距较大,分布较为稀疏;最底部的压力分布区4内的等压线间距较小,分布较为稠密。这表明1~3区域内压力值较为均一,压力降较小,而下部区域压力降较大。这表明细粒区域的存在对阶梯状的压力降区域的形成起到了决定性作用。具体而言,在细粒区域内,压力分布较为均匀且压力降较小,细粒层内的溶液扩散主要依靠毛细作用,处于非饱和状态。由图7可见,狭小孔道集中于相邻细粒区域结合部,当粗颗粒矿石所占比例增加时,该区域的孔隙率增加,导致压力下降的速率增大。由图7(b)可见,1、2及3三者的压力降均较小,4压力降较大,1~3压力降总和基本等同于4压力降。这表明细粒区域内的流体压力下降缓慢,即细粒区域对流体压力的下降具有延迟作用。当流体遇到矿石颗粒时会形成一个局部的压力升高区,等压线绕过矿石继续向下传递。流体通过最下部的细粒区域后,出现一个压力降紊乱区,该区域压力降不再受细粒区域干扰,主要是相邻矿岩颗粒耦合作用的结果,进一步证明了柱体内部矿石颗粒分布的不均匀性与随机性对压力降起到的重要作用。细粒区域的存在控制压力降,进而控制孔隙内溶液的流速。

图7 细粒区域存在条件下矿岩散体内渗流压力场分布

3 结论

1) 细粒层对溶液的流动轨迹和优先流的形成具有明显影响。由于细粒层内有效连通的孔道数量较少,大部分溶液绕过细粒层,在细粒层外表面形成优先流,极少量溶液流经细粒层内的微细孔隙,自上而下缓慢地穿过细粒层,该部分溶液流过细粒层后再次汇聚形成优先流。

2) 细粒层内的流速及压力降均明显小于粗颗粒矿石区域,单位时间内流速及压力下降速率稳定且较小。细粒层内溶液难以到达的区域形成了溶液流动的停滞区,该区域内溶液扩散主要依靠毛细作用,溶液流速较低且溶液的压力降几乎为0,处于非饱和状态。

3) 溶液渗流场分布整体上具有明显的非均匀性,在细粒层内溶液流动缓慢且局部流向相对均一,细粒层的存在延缓了溶液渗流速率及压力下降速率。在黏滞力作用下,矿石颗粒表面的流体流速近似为0;随着孔喉中心与矿石表面的距离增大,孔道内流体流速压力逐渐增大并于孔喉中心处取最大值。

[1] WATLING H R. The bioleaching of sulphide minerals with emphasis on copper sulphides—A review[J]. Hydrometallurgy, 2006, 84(1): 81−108.

[2] PANDA S, BISWAL A, MISHRA S, PANDA P K, PRADHAN N, MOHAPATRA U, SUKLA L B, B K MISHRA, A AKCIL. Reductive dissolution by waste newspaper for enhanced meso-acidophilic bioleaching of copper from low grade chalcopyrite: A new concept of biohydrometallurgy[J]. Hydrometallurgy, 2015, 153(3): 98−105.

[3] 赖绍师, 覃文庆, 杨聪仁, 王 军, 张雁生, 张 博, 常自勇, 匡浩华. 低品位硫化铜矿的细菌浸出[J]. 中国有色金属学报, 2011, 21(6): 1473−1479. LAI Shao-shi, QIN Wen-qing, YANG Cong-ren, WANG Jun, ZHANG Yan-sheng, ZHANG Bo, CHANG Zi-yong, KUANG Hao-hua. Bioleaching of low grade copper sulfide ore[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1473−1479.

[4] MISHRA S, PANDA P P, PRADHAN N, SATAPATHY D, SUBUDHI U, BISWAI S K, MISHRA B K. Effect of native bacteria Sinomonas flava 1C and Acidithiobacillus ferrooxidans on desulphurization of Meghalaya coal and its combustion properties[J]. Fuel, 2014, 117(1): 415−421.

[5] WU A X, YIN S H, WANG H J, QIN W Q, QIU G Z. Technological assessment of a mining-waste dump at the Dexing copper mine, China, for possible conversion to an in situ bioleaching operation[J]. Bioresource Technology, 2009, 100(6): 1931−1936.

[6] 王少勇, 吴爱祥, 王洪江, 尹升华, 顾晓春. 高含泥氧化铜矿水洗−分级堆浸工艺[J]. 中国有色金属学报, 2013, 23(1): 229−237. WANG Shao-yong, WU Ai-xiang, WANG Hong-jiang, YIN Sheng-hua, GU Xiao-chun. Craft of wash-classification of heap leaching used in high-clay copper oxide ore[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(1): 229−237.

[7] FAGAN M A, NGOMA I E, CHIUME R A, MINNAAR S, SEDERMAN A J, JOHNS M L, HARRION S T L. MRI and gravimetric studies of hydrology in drip irrigated heaps and its effect on the propagation of bioleaching micro-organisms[J]. Hydrometallurgy, 2014, 150(12): 210−221.

[8] 吴爱祥, 薛振林, 尹升华, 王 恒. 基于核磁共振技术的矿岩散体结构及溶液分布研究[J]. 中国矿业大学学报, 2014, 43(4): 582−587. WU Ai-xiang, XUE Zhen-lin, YIN Sheng-hua, WANG Heng. Study of the granular medium structure of mine rock and solution distribution based on MRI technology[J]. Journal of China University of Mining & Technology, 2014, 43(4): 582−587.

[9] 薛振林, 吴爱祥, 尹升华, 刘 超. 氧化铜矿堆浸双重介质分形渗流演化规律[J]. 中国有色金属学报, 2014, 24(9): 2373−2379. XUE Zhen-lin, WU Ai-xiang, YIN Sheng-hua, LIU Chao. Evolution rules of dual medium fractal seepage in copper oxide ore heap leaching[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2373−2379.

[10] DHAWAN N, SAFARZADEH M S, MILLER J D, MOATS M S, RAJAMANI R K, LIN C L. Recent advances in the application of X-ray computed tomography in the analysis of heap leaching systems[J]. Minerals Engineering, 2012, 35(6): 75−86.

[11] 尹升华, 陈 勋, 吴爱祥, 王雷鸣, 刘 超. 基于PIV技术的细观矿堆溶液渗流场无扰动测试[J]. 中南大学学报(自然科学版), 2015, 46(7): 2597−2604. YIN Sheng-hua, CHEN Xun, WU Ai-xiang, WANG Lei-ming, LIU Chao. Undisturbed test on mesoscopic solution seepage field in ore heap based on PIV[J].Journal of Central South University (Science and Technology), 2015, 46(7): 2597−2604.

[12] MILLER J D, LIN C L, GARCIA C, ARIAS H. Ultimate recovery in heap leaching operations as established from mineral exposure analysis by X-ray microtomography[J]. International Journal of Mineral Processing, 2003, 72(3): 331−340.

[13] LIN C L, MILLER J D, GARCIA C. Saturated flow characteristics in column leaching as described by LB simulation[J]. Minerals Engineering, 2005, 18(10): 1045−1051.

[14] LIN C L, MILLER J D. Pore structure analysis of particle beds for fluid transport simulation during filtration[J]. International Journal of Mineral Processing, 2004, 73(2): 281−294.

[15] 王贻明, 吴爱祥, 艾纯明. 低品位硫化铜矿超声强化浸出实验与机理分析[J]. 中国有色金属学报, 2013, 23(7): 2019−2025. WANG Yi-ming, WU Ai-xiang, AI Chun-ming. Experiment and mechanism analysis on leaching process of low grade copper sulfide intensified by ultrasonic wave[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 2019−2025.

[16] FOURIE W, SAID R, YOUNG P, BARNES D L. The simulation of pore scale fluid flow with real world geometries obtained from X-ray computed tomography[C]//Proceedings of the COMSOL Conference. Boston: COMSOL, 2007.

[17] DHAWAN N, SAFARZADEH M S, MILLER J D, MOATS M S, RAJAMANI R K. Crushed ore agglomeration and its control for heap leach operations[J]. Minerals Engineering, 2013, 41(2): 53−70.

[18] 叶勇军, 丁德馨, 李广悦, 扶海鹰, 宋键斌, 胡 南. 不同粒径分布分维数铀矿石的浸出规律[J]. 中国有色金属学报, 2013, 23(10): 2921−2927. YE Yong-jun, DING De-xin, LI Guang-yue, FU Hai-ying, SONG Jian-bin, HU Nan. Leaching behavior of uranium ore with different fractal dimensions of particle size distribution[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2921−2927.

[19] 吴爱祥, 姚高辉, 薛振林, 王贻明, 胡凯建. 基于颗粒群组构特性的氧化铜矿柱浸渗流行为分析[J]. 中南大学学报(自然科学版), 2014, 45(5): 1605−1611. WU Ai-xiang, YAO Gao-hui, XUE Zhen-lin, WANG Yi-ming, HU Kai-jian. Seepage behavior of column leaching of copper oxide ore based on particles fabric characteristics[J]. Journal of Central South University (Science and Technology), 2014, 45(5): 1605−1611.

[20] YANG B H, WU A X, MIAO X X, LIU J Z. 3D characterization and analysis of pore structure of packed ore particle beds based on computed tomography images[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(3): 833−838.

[21] KRISTENSEN H G, SCHAEFER T. Granulation: A review on pharmaceutical wet-granulation[J]. Drug Development and Industrial Pharmacy, 1987, 13(4/5): 803−872.

[22] WU A X, YIN S H, QIN W Q, LIU J Z, QIU G Z. The effect of preferential flow on extraction and surface morphology of copper sulphides during heap leaching[J]. Hydrometallurgy, 2009, 95(1/2): 76−81.

[23] WU A X, YANG B H, ZHOU X. Fractal analysis of granular ore media based on computed tomography image processing[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(6): 1523−1528.

[24] YIN S H, WU A, HU K J, WANG Y M, XUE Z L. Visualization of flow behavior during bioleaching of waste rock dumps under saturated and unsaturated conditions[J]. Hydrometallurgy, 2013, 133(2): 1−6.

(编辑 王 超)

Fluid flowing characteristics in ore granular with fine interlayers existed

YIN Sheng-hua1, 2, WANG Lei-ming1, 2, PAN Chen-yang1, CHEN Xun1, 2, XIE Fang-fang1

(1. Key Laboratory of Ministry of Education for High-Efficient Mining and Safety of Metal,School of Civil and Resource Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. Beijing JCHX Mine Technology Research Institute Co., LTD, Beijing 101500, China)

The uneven distribution of ore granular media affects the solution seepage law in heap dumping process. To investigate the solution seepage law with fine interlayers existed, the seepage simulation of column with fines interlayers existed was carried out by using the computed tomography (CT) technology and COMSOL Multiphysics modeling software. The fluid flow trajectory, distribution law of seepage velocity and pressure field with fine interlayers existed were ascertained. The results show that fine interlayers influence flow trajectory and formation of preferential flow. In detail, the preferential flow is emerged after the most solution bypassed the fine interlayers, and the plenty of small tributaries flow across fine interlayers. Stagnant regions of fluid flow are emerged where the solution is hard to reach in the internal of fine interlayers. The drops of speed and pressure are small in the fine interlayers, and the speed and pressure increase significantly when the fluid passes through the pore throats connecting the adjacent fine interlayers.

seepage; segregation; preferential flow; numerical simulation; flow behavior; computed tomography technology

Project (51374035) supported by the National Natural Science Foundation of China; Project (NCET-13-0669) supported by the Program for New Century Excellent Talents in University, China; Project (201351) supported by the Foundation for the Author of National Excellent Doctoral Dissertation of China

2015-10-20; Accepted date:2016-09-23

YIN Sheng-hua; Tel: +86-10-62332750; E-mail: csuysh@126.com

10.19476/j.ysxb.1004.0609.2017.03.016

1004-0609(2017)-03-0574-08

TD862

A

国家自然科学基金资助项目(51374035);新世纪优秀人才支持计划资助(NCET-13-0669);全国优秀博士学位论文作者专项基金资助项目(201351)

2015-10-20;

2016-09-23

尹升华,教授,博士;电话:010-62332750;E-mail:csuysh@126.com