四丙氟橡胶和氢化丁腈橡胶的耐CO2腐蚀性能

刘建新,魏 伟,韩 博,王世杰

四丙氟橡胶和氢化丁腈橡胶的耐CO2腐蚀性能

刘建新,魏 伟,韩 博,王世杰

(中石化胜利油田石油工程技术研究院,东营257000)

研究了四丙氟橡胶100S和氢化丁腈橡胶H1010在高温高压油/水/CO2混合体系中的耐蚀性。通过比较橡胶材料腐蚀后的质量、体积、力学性能和宏观形貌变化,对其在此环境中的适用性做出了评价。结果表明:在试验条件下,橡胶材料腐蚀后均发生溶胀,质量增加,力学性能下降,H1010的耐CO2腐蚀性能优于100S的。

四丙氟橡胶;氢化丁腈橡胶;二氧化碳;腐蚀

Abstract:The corrosion resistance of tetraphenyl fluoride rubber 100S and hydrogenated nitrile butadiene rubber(HNBR)H1010 in high temperature and high pressure oil/water/CO2mixed system was studied.By comparing the mass,volume,mechanical properties and macroscopic morphology of the rubber materials after corrosion,the applicability of the rubber materials in this environment was evaluated.The results showed that under the test conditions,the rubber materials were swollen after corrosion,the mass increased,the mechanical properties degraded,and the corrosion resistance of H1010 was better than that of 100S.

Key words:tetrapropyl fluoro rubber;HNBR(hydrogenated nitrile butadiene rubber);carbon dioxide;corrosion

CO2驱油技术不仅可以提高原油采收率,而且可以实现CO2的长期埋存,已经成为实现油田开发和环境保护双赢的有效办法。国内外很多油田实施了CO2驱油技术,2014年,全球采用CO2驱油技术采油达1 470万吨[1],取得了良好的驱油效果。

CO2驱开发过程中,常使用四丙氟橡胶和氢化丁腈橡胶制作封隔器的密封元件。四丙氟橡胶是以四氟乙烯和丙烯为基本骨架的共聚体,因含有键能较高的C-F键,具有优异的化学稳定性。氢化丁腈橡胶是以丁二烯和丙烯腈为骨架的共聚物,分子主链高度饱和,含有强极性的腈基,因此具有优良的耐化学介质性能和较高的抗压缩永久变形性能。但是,在井底高温高压油/气/水条件下,橡胶元件易受到侵蚀,力学性能下降,导致封隔器密封失效,造成油套环空带压,从而影响油气井安全生产[2-3]。橡胶密封元件的失效通常是温度、压力和腐蚀介质等因素综合作用的结果。目前,相关学者对橡胶材料的耐酸性介质腐蚀性能评价主要集中在气/水体系中[4-7]。而关于高温高压油/水/CO2条件下,橡胶材料耐蚀性的研究尚未见报道。为此,本工作研究了四丙氟橡胶和氢化丁腈橡胶在高温高压油/水/CO2环境中的耐蚀性,以期为CO2驱用橡胶密封件的选材提供参考。

1 试验

1.1 试样

试验用四丙氟橡胶(以下简称100S)牌号为100S,氟的质量分数为57%,由日本旭硝子公司生产;氢化丁腈橡胶(以下简称 H1010)牌号为H1010,丙烯腈质量分数为44%,氢化度96%,由日本瑞翁公司生产。其余炭黑N550、过氧化二异丙苯、硫磺、粘土、三烯丙基异氰脲酸酯和Cr2O3等都为市售常用化工产品。

将生胶在开炼机上塑炼若干次,辊温不高于50℃,依次加入硬脂酸钠、炭黑、硫化剂等混炼均匀,薄通6次后出片,在平板硫化机上硫化成型。100S采用过氧化二异丙苯硫化。H1010采用硫磺和过氧化二异丙苯并用硫化体系,并加入片状纳米粘土提高气体阻隔性能。

按GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,将100S和H1010制成哑铃形试样(A型试样);按照GB/T 7755-2003《硫化橡胶或热塑性橡胶 透气性的测定》,将100S和H1010制成圆筒形试样(B型试样),尺寸如下:外径100 mm,高150 mm,壁厚3 mm。

1.2 试验方法

1.2.1力学性能试验

力学性能测试采用哑铃形试样,试验前测量每个试样的质量和体积。将2种橡胶试样置于反应釜中,反应釜内溶液由60%(质量分数,下同)柴油和40%去离子水配制而成,然后将反应釜密封;向反应釜内通CO2置换空气2 h,然后加热至试验温度(120,140,160℃),再依次充入CO2和CH4(CO2分压2 MPa、CH4分压6 MPa),保持96 h。试验结束后,降温泄压,取出试样,按照GB/T 533-2008《硫化橡胶或热塑性橡胶 密度的测定》测试试样腐蚀前后的质量和体积,并计算腐蚀前后试样的质量和体积变化率;采用上海六凌仪器厂生产的LX-A型橡胶硬度计,按照GB/T 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》标准测试试样的邵尔A硬度;用深圳市凯强利试验仪器有限公司生产的WDT-2000型电子拉伸试验机,按照GB/T 528-2009标准测试试样的拉伸性能。

1.2.2气密性试验

向2种橡胶圆筒试样内部充满硅油,两端用不锈钢板封装,将其置于反应釜中,反应釜内溶液由60%(质量分数,下同)柴油和40%去离子水配制而成,将反应釜密封;向反应釜内通CO2置换空气2 h,然后加热至150℃,再依次充入CO2和CH4(CO2分压6 MPa、CH4分压22 MPa),保持24 h。试验结束后,迅速降温泄压,取出试样,观察胶筒的膨胀过程,评价胶筒的气密性,并用数码相机拍摄胶筒表面形貌。

2 结果与讨论

2.1 力学性能

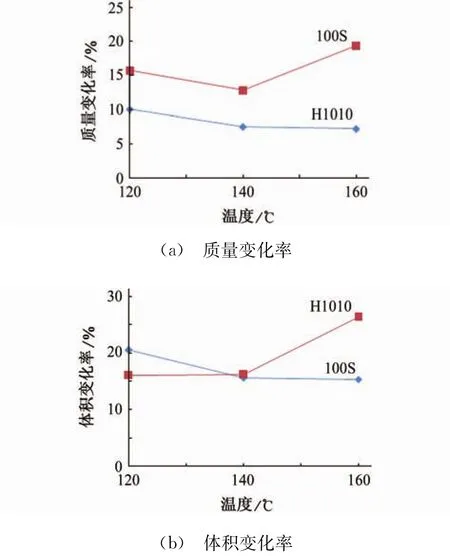

由图1可见:经过腐蚀试验后,100S的质量增加7%~10%,体积增加15%~21%,质量和体积变化率随均温度升高而降低;H1010的质量增加12%~20%,体积增加16%~27%,质量变化率在140℃时最低,体积变化率随温度升高而增大。相同条件下,H1010的质量变化率大于100S的,这可能是因为H1010的极性比100S的小,因此吸附的溶质更多。

图1 2种橡胶腐蚀后的质量变化率和体积变化率Fig.1 Change rates of mass(a)and volume(b)of 2 rubbers after corrosion

由图2和图3可见:腐蚀前,H1010的拉伸性能明显优于100S的,二者硬度相差很小。这是因为100S采用过氧化物硫化体系,交联键为碳碳交联键,刚度大,拉伸过程中取向较差,因此拉伸性能较差;而H1010采用硫磺和过氧化物并用体系,交联键含有碳碳键、单硫和双流键,交联网络结构得到改善,因此具有较好的力学性能。

在CO2、柴油和高温的共同作用下,H1010和100S的拉伸强度、断后伸长率和硬度均降低。分析认为:H1010和100S在高温下老化,分子链断裂,交联网络被破坏[8];高温高压下,CO2和饱和烃蒸汽等腐蚀介质向橡胶内扩散的速率加快,加剧橡胶交联网络的破坏,导致其力学性能严重下降。腐蚀后,H1010的拉伸强度保持率为60.3%~68.9%,硬度保持率约90%,100S的拉伸强度保持率为43.4%~53.3%,硬度保持率约75%,H1010的耐腐蚀性能明显优于100S的。这表明100S的交联结构不如H1010的,更容易受到CO2等腐蚀介质的影响。

图2 2种橡胶腐蚀前后的邵氏硬度Fig.2 Shore A hardness of 2 rubbers before and after corrosion

图3 2种橡胶腐蚀前后的拉伸性能变化Fig.3 Tensile properties of 2 rubbers before and after corrosion

2.2 橡胶的气密封性能

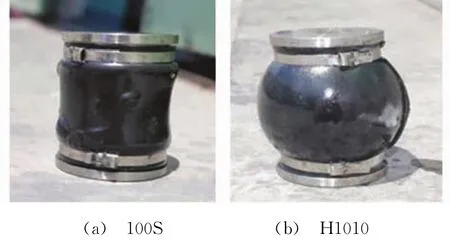

由图4可见:腐蚀后,H1010胶筒胀大,而100S胶筒在封口扎带处裂开,表面有大量气包。分析认为这是因为H1010硫化胶中添加了片状纳米黏土。片状黏土可以增加气体分子在橡胶基体中的扩散路径,同时橡胶大分子链段受到黏土片层的限制,降低气体分子在橡胶中的渗透和扩散[8-10]。因此,在相同条件下,进入100S胶筒的气体数量比进入H1010的多,当胶筒外部迅速泄压后,100S胶筒内外压差比H1010大。另一方面,根据前述分析,100S腐蚀后的力学性能比H1010的差。因此,在较高压差和较低力学性能的作用下,100S胶筒发生裂开,且表面出现很多气包。

图4 2种胶筒腐蚀后的表面形貌Fig.4 Surface morphology of 2 rubbers after corrosion

3 结论

橡胶在高温高压油/水/CO2的环境中会发生溶胀,交联结构受到破坏,质量和体积增加,力学性能下降,硬度、拉伸强度和断后伸长率降低。在本试验条件下,H1010的抗CO2腐蚀性能优于100S的,比较适用于油田CO2驱开发环境。

[1] KOOTTUNGAL L.2014 worldwide EOR survey[J].Oil& Gas Journal,2014,112(4):79-91.

[2] 赵金洲.我国高含H2S/CO2气藏安全高效钻采的关键问题[J].天然气工业,2007,27(2):141-144.

[3] 张智,李炎军,张超,等.高温含CO2气井的井筒完整性设计[J].天然气工业,2013,33(9):79-86.

[4] 丛川波,李文博,欧阳江林,等.四丙氟橡胶在硫化氢与二氧化碳混合气相环境中的耐老化性能[J].合成橡胶工业,2012,35(1):40-44.

[5] 杨晓露,曾德智,曹大勇,等.橡胶O型圈的抗酸性介质腐蚀性能[J].合成橡胶工业,2012,35(6):420-424.

[6] 朱达江,林元华,邹大鹏,等.CO2驱注气井封隔器橡胶材料腐蚀力学性能研究[J].石油钻探技术,2014,42(5):126-130.

[7] 曾德智,李坛,雷正义,等.橡胶O型圈耐CO2腐蚀测试及适用性评价[J].西南石油大学学报(自然科学版),2014,36(2):145-151.

[8] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005:113-115.

[9] 吴友平,贾清秀,张立群,等.粘土/NBR纳米复合材料的结构与性能研究[J].橡胶工业,2003,50(7):393-397.

[10] 何少剑.层状硅酸盐/橡胶纳米复合材料的性能研究及其工业化应用[D].北京:北京化工大学,2010.

CO2Corrosion Resistance of Tetrapropyl Fluoro Rubber and Hydrogenated Nitrile Butadiene Rubber

LIU Jianxin,WEI Wei,HAN Bo,WANG Shijie

(Petroleum Engineering Technology Institute of Sinopec Shengli Oilfield,Dongying 257000,China)

TG174

A

1005-748X(2017)09-0702-03

10.11973/fsyfh-201709009

2016-02-19

中石化科技攻关项目(P14058)

刘建新(1976-),副研究员,从事CO2驱工艺方面的研究工作,13371555237,jason_0522@163.com