炼油厂重催装置换热器管束的泄漏原因

王晓军,石 荣,朱文胜,缪 磊

失效分析

炼油厂重催装置换热器管束的泄漏原因

王晓军1,石 荣1,朱文胜2,缪 磊2

(1.兰州理工大学材料科学与工程学院,兰州730050;2.中国石油天然气集团公司兰州石油化工公司,兰州730060)

某炼油厂重催装置E203换热器在运行过程中发生了管束泄漏,采用光学显微镜、扫描电镜、以及能谱分析等方法对失效原因进行了分析。结果表明:换热管内表面发生了严重的点蚀,腐蚀产物主要有Fe(OH)3、FeS和FeCl2;换热管内表面腐蚀产物中含有腐蚀性离子(Cl-和S2-),这是导致管束腐蚀失效的主要原因。

换热管;腐蚀产物;腐蚀失效

Abstract:Leaking of tubes within heat exchanger of residue fluid catalytic cracking unit in an oil refinery occurred during running.The failure reasons were analyzed by means of optical microscopy,scanning electron microscopy and energy disperse spectroscopy.The results show that serious pitting occurred in the inner surface of the tube,and the corrosion products mainly consisted of Fe(OH)3,FeS and FeCl2,corrosive ions such as Cl-and S2-in the heat exchange tubes were the main reason for the corrosion and failure of tubes.

Key words:heat exchanger tube;corrosion product;corrosion failure

某炼油厂运行中的一台140万吨/年重油催化裂化装置油气-热水管壳式换热器(E203)的管束在使用15个月后发生泄漏,致使设备无法正常使用,影响生产。为查明原因,避免类似事故发生,对失效件进行了失效分析。

换热器管板采用16MnR钢,管束采用20号钢渗铝,尺寸为φ19 mm×2.0 mm。换热器操作参数见表1。由表1可见,壳程的温度、压力均较管程的高,表明壳程167℃高温的油气换热给管程123℃的水。观察发现泄漏发生在管束外壁,此处壳程介质为含污水的油气。对换热器壳程内污水水质进行分析,p H为8.96,呈碱性,总溶解固体1 714 mg/L,wNa+130.8 mg/L,wCl-298.8 mg/L,wS2-145.3 mg/L,wHCO3-78.1 mg/L,污水中Cl-和S2-等对碳钢腐蚀起加速作用的有害离子含量很高。

表1 换热器参数Tab.1 Parameters of heat exchanger

1 理化检验

1.1 外观检验

经停机抽取管束检验,发现换热器外表面腐蚀严重甚至已发生穿孔现象。用砂轮机切取管束中发生泄漏的一处弯管,将管道沿轴向剖开后的内外壁形貌见图1。由图1可见,管道内外壁均被腐蚀,管道外壁外层的黑色腐蚀层形成掉渣自然剥落,管外壁呈黄褐色;内壁有大量堵塞物,有结垢形成。泄漏发生在弯管的内侧,此处管壁明显减薄甚至出现孔洞。

图1 泄漏管道宏观形貌Fig.1 Macro morphology of the leaking tube

1.2 金相组织

用线切割机切取弯管处横断面和纵截面,经磨样、抛光后采用3%(体积分数)的硝酸酒精腐蚀,用光学显微镜观察其金相组织,见图2。由图2可见,换热管的金相组织均为铁素体、块状珠光体,以及在晶界和晶内析出的少量碳化物颗粒。这表明,管道在服役过程中,组织未发生不良转变。

图2 管道横断面金相组织Fig.2 Microstructure of tube cross-section

1.3 腐蚀产物分析

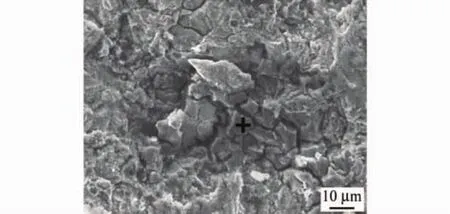

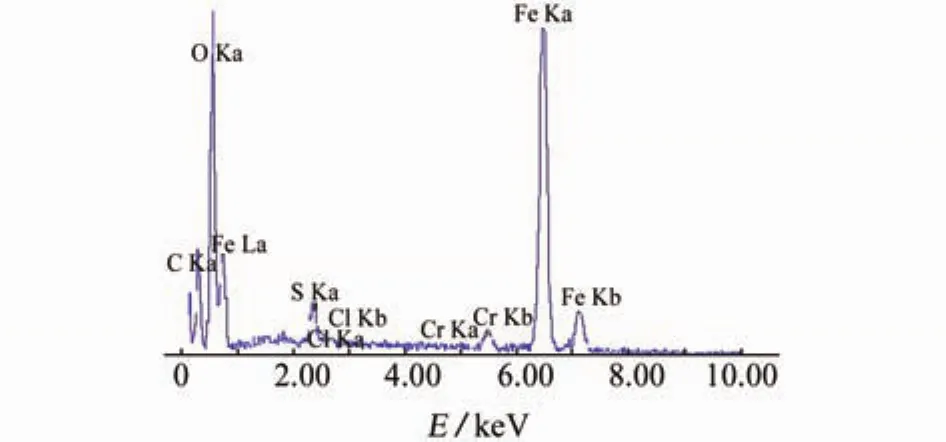

由图3可见,腐蚀产物分布不均匀,个别区域不同程度地产生了微裂纹,而这些区域靠近腐蚀孔。采用能谱仪(EDS)对微裂纹周围的产物进行分析,结果显示,外表面腐蚀产物中含有铁、氧、碳,以及少量的氯、硅、铝、硫等元素,见图4(a)。说明介质中含有从炼油上游工艺带来的腐蚀性成分(氯元素和硫元素)。弯管内壁腐蚀表面高低不平,多处存在腐蚀孔及裂纹,见图5和图6。由图5可见,靠近腐蚀孔的区域结构疏松,呈倒杯锥状管内壁表面穿孔孔径大于管外壁孔径,则穿孔起始于内壁,而后向外扩展[1]。腐蚀孔周围有大量棒状及花瓣状结晶,这些结晶是介质流过结垢造成的结果。用X射线衍射仪分析腐蚀产物的物相组成。结果表明:腐蚀产物中存在大量氧化铁。腐蚀产物中的氯、硫、氧等成分对管子有腐蚀作用,致使管子结构疏松,最后导致腐蚀穿孔[2]。

图3 失效管道外壁SEM形貌Fig.3 SEM photo of outer surface of the tube

图4 腐蚀产物能谱分析结果Fig.4 EDS results of corrosion products

图5 管内穿孔区域表面SEM形貌Fig.5 SEM morphology of leaking area inside tube

对远离腐蚀孔的区域,处处存在着结晶产物的皲裂,见图6。裂纹边缘或疏松或光滑,这些皲裂进一步发展将会形成新的腐蚀坑[3]。对表面附着的疏松的腐蚀产物进行能谱分析,结果表明,腐蚀产物中含有大量氧元素、氯元素并含有硅、硫等元素,还存在一些小球状腐蚀产物(氧化物)。

图6 管内远离穿孔区域表面形貌Fig.6 SEM photo away from leaking area inside of tube

2 讨论

弯管的泄漏是由腐蚀造成的,腐蚀产物中含有氧、硫、氯,且发生腐蚀的弯管内壁有结垢生成,因此,可以推测管子的腐蚀与Cl-、S2-以及管内的堵塞物有关。

2.1 腐蚀过程

从宏观和微观腐蚀分析结果看,腐蚀最为严重的区域为弯管内侧B处,其内壁均为点状的腐蚀坑,最终穿孔的部位均为腐蚀坑底部。腐蚀坑的出现使得管子在局部区域内壁减薄,腐蚀区域沿着垂直于弯管内侧的方向向外扩展,换热管的有效面积逐步增大,腐蚀坑越来越深,导致换热管发生孔蚀而最终泄漏。

2.2 腐蚀机理

2.2.1内壁的腐蚀

由腐蚀产物能谱分析可知,管程介质中含有氯离子。氯离子具有较强的活性和吸附性,很容易吸附在金属表面与阳离子反应生成可溶性的氯化物,形成一个闭塞的电路,导致自催化。在腐蚀发生的初始阶段,金属发生水解,见式(1)。

Cl-、S2-优先吸附在金属表面形成金属氯化物和硫化物,如氯化亚铁、硫化铁。介质中的HCl及H2S极易溶于水而形成一种相互促进、强化腐蚀的环境,发生循环腐蚀,见式(2)~式(5)。

Fe(OH)2不稳定,随即生成Fe(OH)3。生成物盐酸具有强破坏性,且使该处溶液的p H下降而具有强酸性,给上述循环腐蚀提供了反应环境,造成了换热器设备腐蚀的恶性循环,加速了金属的溶解。且介质残存的氧加速了去极化作用,见式(6)。

这造成了腐蚀坑的形成、扩大与加深。随着腐蚀不断进行,在腐蚀区域形成了腐蚀产物,致使物质迁移难以进行。这使得腐蚀区域的金属盐愈益浓缩且水解后使局部p H更加低。同时为了维持电荷平衡,Cl-不断通过腐蚀产物向蚀孔内迁移,导致Cl-进一步集中,直至破坏掉弯管外壁的渗铝层,最终形成腐蚀孔造成泄漏。

弯管A、C两处的内壁附着一层疏松的物质。能谱分析结果表明,结垢中并不含有钙镁盐等,因此认为换热器水介质中的微生物,经长期运行后会在管子的外表面会形成一些附着物,如铁氧化菌、硫酸还原菌等,也能引起和加速金属的腐蚀。铁氧化菌是喜氧菌,是导致腐蚀的主要原因。铁氧化菌能够引起碳钢产生坑蚀,并且使氢氧化铁在其细胞外沉积。

2.2.2外壁的腐蚀

由腐蚀产物能谱分析及元素面分布可知,外壁腐蚀产物含有较多S2-。随着内壁的腐蚀穿孔,外壁渗铝层破坏,造成金属的水解,产生Fe2+,Fe2+与S2-结合,形成外壁难溶于水的黑色腐蚀层FeS,见式(7)。

3 结论

(1)弯管内壁的腐蚀程度大于外壁的。弯管壁厚的减薄和腐蚀孔洞主要是由管道内壁的腐蚀造成的。

(2)换热器管程所处的介质环境中含有腐蚀性离子(S2-和Cl-),使弯管内壁发生点蚀,二者形成一种相互促进、强化腐蚀的环境,这是导致换热管泄漏的主要原因。

[1] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2008:27-37.

[2] 谷其发,李文戈.炼油厂设备腐蚀与防护图解[M].北京:中国石化出版社,2000:5-9.

[3] 宋文明,杨贵荣,郭志军,等.固定管板换热器管板泄露失效分析[J].材料热处理学报,2014(12):107-113.

Leakage Reason of Tubes within Heat Exchanger of Residue Fluid Catalytic Cracking Unit in an Oil Refinery

WANG Xiaojun1,SHI Rong1,ZHU Wensheng2,MIU Lei2

(1.College of Materials Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China;2.Lanzhou Petrochemical Company/CNPC,Lanzhou 730060,China)

TE986

B

1005-748X(2017)09-0737-03

10.11973/fsyfh-201709016

2016-01-18

王晓军(1970.8-),副教授,博士,从事石油化工用高合金焊接及焊接接头失效相关工作,nico_wangxiaojun@126.com