尾矿微晶玻璃的制备及其性能研究

侯芹芹,杨春娣,马欣彤

(西安建筑科技大学华清学院,陕西 西安 710043)

尾矿微晶玻璃的制备及其性能研究

侯芹芹1,杨春娣1,马欣彤1

(西安建筑科技大学华清学院,陕西西安710043)

文章研究了不同烧结温度对微晶玻璃各项性能的影响,获得了样品性能指标与温度的变化规律。结果表明,随着烧结温度的升高,样品的密度、莫氏硬度和抗腐蚀性等性能先增加后降低。当烧结温度在1000℃时,样品的性能最好。密度为4.155g·cm-3,样品的莫氏硬度大于6.5,酸中的重量损失为0.18%,碱性重量损失为0.05%。

微晶玻璃;尾矿;烧结

随着我国经济快速发展,传统经济增长方式使得我国资源短缺的矛盾日益突出,环境压力越来越大。目前,我国尾矿堆放数量巨大,占用了大量的土地,对环境造成了严重的污染,甚至带来了一些安全隐患,国家在尾矿维护方面也耗用了大量的人力、物力、财力等,效果也并不尽人意[1-2]。国家出台了一系列政策,鼓励将尾矿进行高效再利用。

微晶玻璃也称玻璃陶瓷,一般是指对添加了成核剂的具有特定组成的基础玻璃进行热处理后所得到的含有大量微晶体和玻璃相均匀分布的多晶固体复合材料,具有抗水合、抗水化、抗氧化,机械强度高,介电损耗低,热膨胀系数低,热振稳定性好等优点,许多常规材料无法或难以达到,因而成为一类独特的新型材料[3-5]。金属尾矿主要成分是SiO2、CaO、Al2O3、MgO等无机金属氧化物,而这些成分也是微晶玻璃生产所需要的重要原料。通过利用金属尾矿制备微晶玻璃可以有效解决环境污染问题,同时合理利用废弃物提高资源利用率,增加经济效益,响应国家绿色可持续的发展战略。

本文以铜尾矿为原料制得的微晶玻璃具有耐腐蚀、亮高度、高硬度等特点,在有效提高资源利用率的同时降低微晶玻璃的生产成本。此外,其与现有铜尾矿处理技术相比具有工艺简单,低污染,低能耗,产品附加值高的优点,所得产品在建筑材料、装饰材料等领域具有巨大的市场潜力。

1 实验部分

1.1 实验材料和仪器

铜尾矿、蒸馏水、1%NaOH、1%H2SO4、无水乙醇等原材料。CD-1700X型马弗炉,SX3型陶瓷纤维节能高温箱式电阻炉、101-3型电热鼓风干燥箱、电子天平、玛瑙研钵。

1.2 试验方法

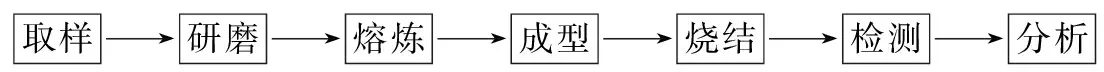

将铜尾矿粉碎处理后加无水乙醇研磨均匀后放入刚玉坩埚中,而后置于CD-1700X型马弗炉中,由室温以5℃/min的速率升温至1450℃保温4.5h,使得铜尾矿全部熔化,将融化的铜尾矿迅速从炉中取出,并直接水淬,获得基础玻璃相。将基础玻璃置于马弗炉中分别900℃、950℃、1000℃、1050℃、1100℃晶化2h,最后得到铜尾矿微晶玻璃。本研究采用烧结法制备微晶玻璃,所采用的工艺流程见图1。

图1 工艺流程图

2 实验结果与分析

2.1 烧结温度分析

不同温度下铜尾矿所烧结的成品如图2。

图2 在不同温度烧结铜尾矿的宏观形貌

不同温度下铜尾矿烧结情况如表1:

表1 不同温度下烧结情况

由图1、表1可知在实验过程中,当温度在900℃时,试样烧结情况较950℃和1000℃时差,当温度升至1100℃,试样开始融化,因此,该铜尾矿的最佳烧结温度在950~1000℃之间。

2.2 密度分析

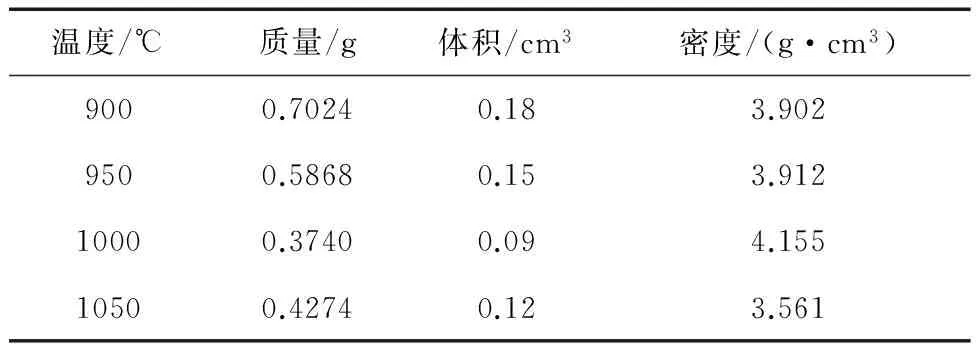

采用阿基米德排水法对不同温度下铜尾矿所烧结微晶玻璃的密度进行分析,如表2所示。

表2 不同温度下烧结后微晶玻璃的密度

由表2可知,烧结温度小于1000℃时,试样的密度与烧结温度呈正相关,即温度升高有利于提高试样密度;1000℃是试样密度曲线的拐点,当温度超过1000℃时,试样密度随着温度的继续升高而迅速降低。

2.3 莫氏硬度分析

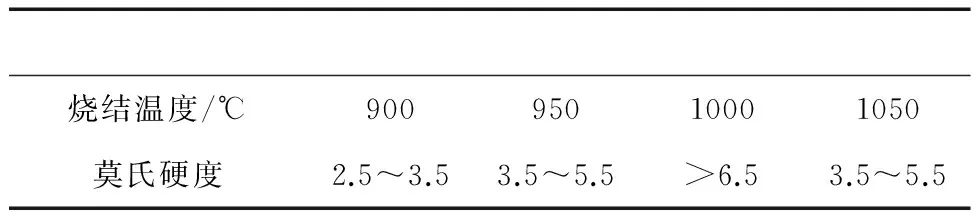

通过查表可知莫氏硬度的标准范围,利用日常生活中常见的物品来划刻样品,从而大致确定其硬度范围。指甲的莫氏硬度为2.5,硬币为3.5,小钢刀为5.5,玻璃为6.5.经试验,试样的莫氏硬度质如表3所示。

表3 不同烧结温度下试样的硬度值范围

由表3可知,随着温度的上升,试样的莫氏硬度逐渐上升,在900℃-1000℃之间,试样的硬度随着温度的上升逐渐增大,且增速明显,说明在该温度段内,晶体内部的原子热运动明显增强,在温度达到1000℃时,原子间的引力和斥力趋于平衡,这个时刻晶体的莫氏硬度达到最高,大于6.5,试样稳定性最好,随着温度的持续升高,试样的莫氏硬度迅速下降,猜想或为温度升高导致试样的堆积方式发生变化,晶格中各点的距离减少,振动加强,排斥力增大,使晶格能降低,试样的稳定性降低,硬度下降。

2.4 耐酸碱性分析

将在不同温度下烧结后的试样置于1%的H2SO4溶液中浸泡24h后质量变化情况如表4所示。

表4 酸性条件下试样腐蚀程度随温度变化

表4(续)

将在不同温度下烧结后的试样置于1%的NaOH溶液中浸泡24h后质量变化情况如表5所示。

表5 碱性条件下试样腐蚀程度随温度变化

由表4和表5可知,在900~1000℃之间,试样的耐酸碱腐蚀性随着温度的上升逐渐增强,出现这种现象的原因是:随着温度的上升,试样的表面积不断减小,从而减小了与酸碱反应的表面积,失重率下降,在烧结温度为1000℃时失重率最低;烧结温度高于1000℃,失重率随温度的升高而迅速提高。分析认为,结合试样密度与温度的关系,当烧结温度高于1000℃后,试样密度随温度升高而降低,质量不变,则其体积和比表面积随之增大,酸碱反应的反应界面面积增大,单位时间内反应速率提升,使试样失重增加。

3 结论

本文以铜尾矿为原料,重点研究温度对铜尾矿烧结制得的微晶玻璃各项性能的影响,在对比不同烧结温度条件下制得的样品密度、莫氏硬度和耐酸碱性等性能变化后得出结论:铜尾矿通过烧结制得微晶玻璃方案可行,具有高利用率、低污染等特点,且试样密度随温度上升先减小后增大,莫氏硬度先随温度的升高而增大,后随温度的升高而降低,耐酸碱性随着温度的升高而逐渐降低。在烧结温度控制在1000℃时,微晶玻璃试样的各项性能达到最优,密度达到峰值为4.155g·cm3,在酸性条件下,失重率最小,仅为0.18%,之后试样的失重率开始上升;在碱性条件下,当温度为1000℃时,失重率最小仅为0.05%。且莫氏硬度大于6.5,因此1000℃是样品铜尾矿烧结法制微晶玻璃的最佳烧结温度。

[1] 龙文志.微晶玻璃及微晶玻璃幕墙[J].中国建材, 2001 (3) :47-49.

[2] 韩 茜,张 洋.铁尾矿微晶玻璃的制备及其性能研究[J].商洛学院学报, 2015 (6) :37-40.

[3] 徐凤平,周兴龙,胡天喜.我国尾矿资源利用现状及建议[J].云南冶金, , 2007 , 36 (4) :25-27.

[4] 陈晓玲 .低硅铁尾矿制微晶玻璃的试验研究[J].矿产综合利用, , 2011 (5) :41-44.

[5] 刘 倩,周春生.铜尾矿微晶玻璃的制备及其性能研究[J].商洛学院学报, , 2015 (6) :41-44.

(本文文献格式:侯芹芹,杨春娣,马欣彤.尾矿微晶玻璃的制备及其性能研究[J].山东化工,2017,46(16):51-52.)

Preparation and Properties of Microcrystalline Glass from Tailings

Hou Qinqin1,Yang Chundi1,Ma Xintong1

(Xi'an University of Architecture and Technology Huaqing Collage,Xi'an 710043,China)

In this paper, the effects of different sintering temperatures on the properties of microcrystalline glass were investigated. The results showed that with the sintering temperature rising, the properties of the sample were increasing firstly and then decreasing. The properties of the sample were the best when the sintering temperature at 1000℃. The density was 4.155 g ·cm-3, the Mohs' hardness of the sample was greater than 6.5, the weight loss in acid was 0.18%, alkaline weight loss was 0.05%. Therefore, for the best properties, the best sintering temperature of this tailing was 1000℃.

microcrystalline glass; tailing; sintering

TQ171.733

:A

:1008-021X(2017)16-0051-02

2017-05-25

侯芹芹(1985—),女,硕士研究生,讲师,研究方向:功能材料的合成与应用。