从硬质合金磨削废料中综合回收钴试验研究

李 平,邓 攀,刘宜强,夏侯斌,余音宏,陈星斌

(1.国家钨与稀土产品质量监督检验中心,江西 赣州 341000;2.江西省钨与稀土研究院,江西 赣州 341000)

从硬质合金磨削废料中综合回收钴试验研究

李 平1,2,邓 攀1,2,刘宜强1,2,夏侯斌1,2,余音宏1,2,陈星斌1,2

(1.国家钨与稀土产品质量监督检验中心,江西 赣州 341000;2.江西省钨与稀土研究院,江西 赣州 341000)

研究了用硫酸从钨钴硬质合金磨削废料中浸出钴,考察了各因素对钴浸出和除杂的影响。结果表明:球磨至80%过200目筛的磨削废料用1 mol/L硫酸浸出,在液固体积质量比1.5∶1、80 ℃条件下搅拌浸出3 h,钴浸出率达95.6%;浸出液中加入亚硫酸钠还原铬,用双氧水氧化除铁,可得到钴质量浓度19.5 g/L的钴净化液,有效实现钴的回收。

硬质合金;浸出;钴;回收

硬质合金是以碳化钨为硬质相、金属钴为粘结相,采用粉末冶金相关工艺制得的一种合金,因其具有较高硬度、优良的耐磨性能、高热硬性、高弹性模量及良好的热稳定性等优点,在耐磨工具、耐高温、耐腐蚀材料生产中占有重要地位,用途十分广泛[1]。硬质合金中富含钨、钴元素,钨、钴都是有较高价值的战略储备资源。目前,随着原生高品位矿产资源的日渐枯竭,从废硬质合金二次资源中综合回收有价金属受到广泛关注[2]。如美国废硬质合金的整体回收率超过50%[3];日本日立工具公司、日本钨业、光正株式会社、住友电气等均大力开展废硬质合金回收工作。废硬质合金中钨含量远高于仲钨酸铵(APT)等产品中的钨含量,而以废硬质合金为原料进行硬质合金循环生产不仅可节约能源,降低成本,减少环境污染,而且可进一步减少对原生矿产资源的利用,对促进硬质合金产业的稳定持续发展,具有重要意义[4-5]。

硬质合金整体刀具生产过程中产生大量磨削废料,磨削废料占硬质合金总量的20%~30%,占废硬质合金块状料的70%~80%,年产量保守估计在3 500 t以上[6-12]。试验研究了从该磨削废料中综合回收钨、钴,以期为同类废料综合回收提供可借鉴和参考信息。

1 试验部分

1.1 试验原料与设备

某硬质合金整体刀具生产过程中产出的磨削废料,化学成分见表1,物相分析结果见表2。

表1 硬质合金磨削废料化学成分分析结果 %

表2 硬质合金磨削废料物相分析结果 %

与块状硬质废料不同,磨削废料大部分以细粉形式存在,少数为加工过程中的崩裂料。从表1、2看出:钴主要为金属单质、以粘结剂形式存在,质量分数为3.61%;钨以碳化钨形式存在,质量分数为69.76%;废料中还含有一定量抗氧化剂铬、碳化铬及高温条件下产生的六价铬化合物;此外,还有少量铁、铝等金属杂质。

试验所用设备:电磁搅拌加热器,行星球磨机,真空泵,烘箱,马弗炉,托盘天平,三角瓶,量筒等。

1.2 试验原理与方法

1.2.1 试验原理

用硫酸从硬质合金磨削废料中浸出钴,浸出过程中,杂质元素铬和铁也同时溶解,需要进行除杂。

钴及杂质铬、铁的浸出反应:

(1)

(2)

(3)

生成的Cr2+在酸性条件下迅速被氧化为Cr3+:

2Cr2(SO4)3+2H2O。

(4)

铬与铁的沉淀除杂反应:

Cr2(SO4)3+3Na2SO4+5H2O;

(5)

2Cr(OH)3+3Na2SO4;

(6)

Fe2(SO4)3+2H2O;

(7)

2Fe(OH)3+3Na2SO4。

(8)

1.2.2 试验方法

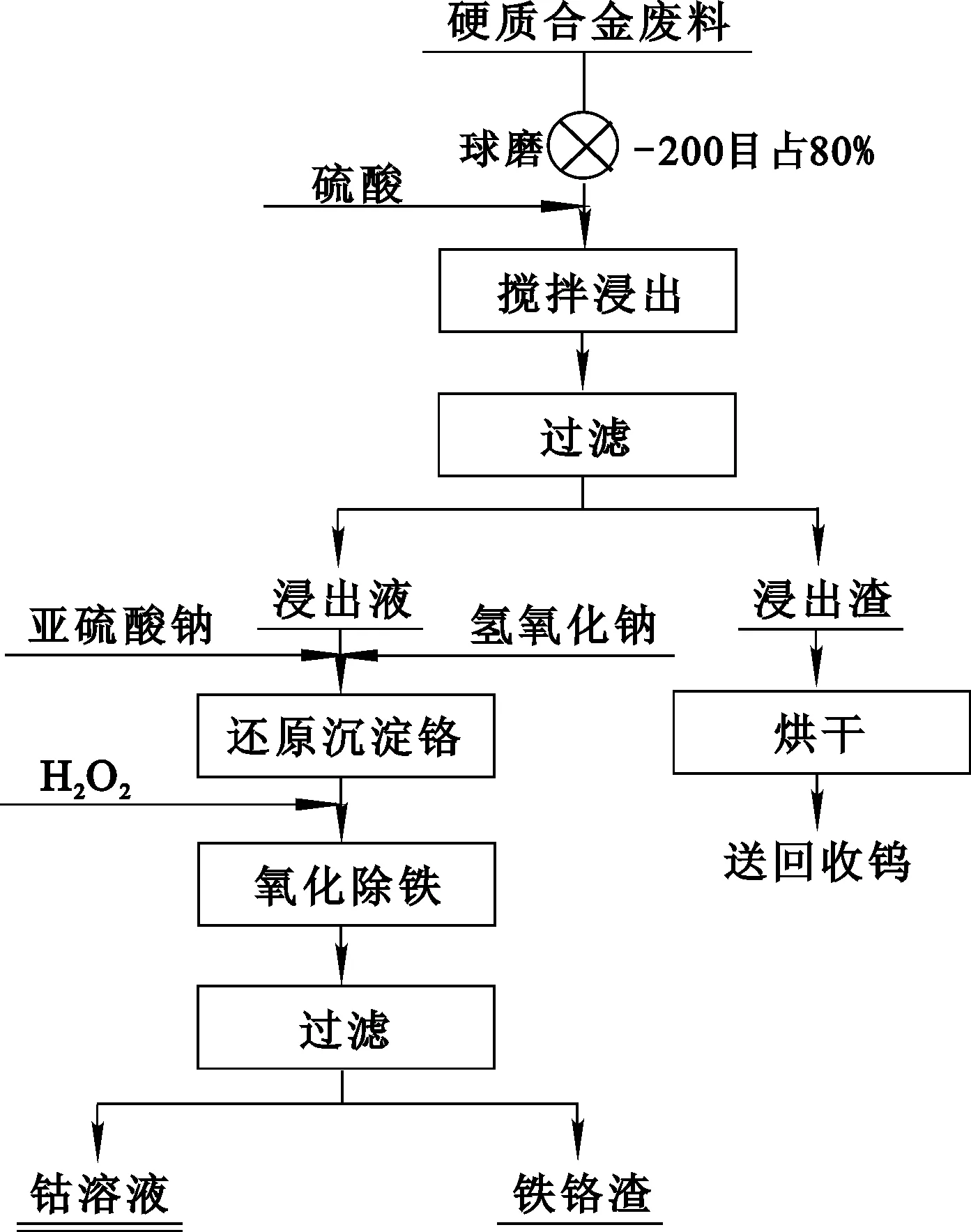

先用硫酸浸出硬质合金废料,然后再对浸出液净化除杂,提钴后的高钨渣直接作为钨提取原料。物料经筛分—球磨—浸出—过滤—净化—过滤—转化,获得合格钴溶液、高品位钨原料及二次滤渣,最终实现钴钨综合分离。工艺流程如图1所示。

图1 从硬质合金磨削废料中提取钴的工艺流程

2 试验结果与讨论

2.1 从废料中浸出钴

2.1.1 硫酸浓度对钴浸出率的影响

球磨废料质量100 g,液固体积质量比1.5∶1,反应温度80 ℃,搅拌速度300 r/min,浸出时间3 h,硫酸浓度对钴浸出率的影响试验结果如图2所示。

图2 硫酸浓度对钴浸出率的影响

由图1看出:钴浸出率随硫酸浓度增大而逐渐升高;硫酸浓度为2 mol/L时,钴浸出率达最大,之后快速降低。这可能是硫酸的强氧化性使废料表面的金属产生钝化进而影响钴的浸出所致。硫酸浓度为1 mol/L时,钴浸出率已近96%,所以综合考虑,确定硫酸浓度以1 mol/L为最佳。

2.1.2 反应温度对钴浸出率的影响

球磨废料质量100 g,硫酸浓度1 mol/L,液固体积质量比1.5∶1,搅拌速度300 r/min,浸出时间3 h,反应温度对钴浸出率的影响试验结果如图3所示。

由图3看出:随反应温度升高,钴浸出率逐渐升高;反应温度达80 ℃以后,钴浸出率变化不大。考虑到温度升高对设备及能耗要求较高,所以,确定反应温度以80 ℃为最佳。

2.1.3 液固体积质量比对钴浸出率的影响

球磨废料质量100 g,硫酸浓度1 mol/L,搅拌速度300 r/min,反应温度80 ℃,浸出时间3 h,液固体积质量比对钴浸出率的影响试验结果如图4所示。

图4 液固体积质量比对钴浸出率的影响

由图4看出,随液固体积质量比增大,钴浸出率逐渐升高。但随液固体积质量比增大,浸出液体积增大,浸出液中钴质量浓度下降,后续提取钴所需处理溶液量增大,所以,液固体积质量比以控制在1.5∶1较为适宜。

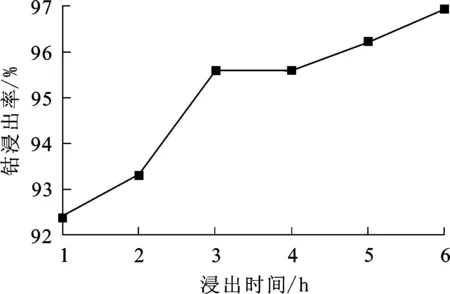

2.1.4 浸出时间对钴浸出率的影响

球磨废料质量100 g,硫酸浓度1 mol/L,液固体积质量比1.5∶1,反应温度80 ℃,搅拌速度300 r/min,浸出时间对钴浸出率的影响试验结果如图5所示。

图5 浸出时间对钴浸出率的影响

由图5看出:随搅拌浸出时间延长,钴浸出率升高;浸出3 h后,钴浸出率提高幅度不大。考虑到长时间浸出会影响生产效率,所以,确定浸出时间以3 h为宜。

2.2 浸出液的净化除杂

2.2.1 从浸出液中除铬

浸出液中,钴质量浓度23.0 g/L,铁质量浓度0.12 g/L,铬质量浓度1.9 g/L,通过分步沉淀法去除铬、铁,获得钴溶液。试验采用亚硫酸钠及氢氧化钠除铬。在pH=1条件下向溶液中加入理论量1.5倍的亚硫酸钠,随后用氢氧化钠调溶液pH至6.5左右,进行水解沉淀。试验结果见表3。

表3 亚硫酸钠除铬试验结果

由表3看出:用亚硫酸钠还原六价铬,然后进行水解沉淀,铬基本沉淀完全;但二价铁并未除去,需进一步除铁。沉淀过程中有10%左右的钴沉淀损失,后续需进行综合回收。

2.2.2 从除铬后液中除铁

对还原水解除铬后的滤液,用氧化水解法除铁。调整溶液pH至1.0左右,加入理论量1.2倍的双氧水氧化二价铁,随后再调pH至3.5~4.5水解沉淀铁,沉淀完全后进行过滤。试验结果见表4。

表4 双氧水氧化除铁试验结果

由表4看出:除铬后液中的二价铁经双氧水氧化、水解沉淀后,基本被去除,获得合格钴溶液。

2.3 沉淀渣回收钴

除铬除铁过程中,一部分钴会随铬、铁沉淀进入渣中,造成部分损失。对于铬、铁渣中的钴可采用低酸洗涤方式加以回收。将铬、铁沉淀渣合并,在液固体积质量比1∶1条件下,用pH=6左右的稀硫酸洗涤,渣中98%的钴都可溶解于稀硫酸中,同时铬、铁不反溶。溶解了钴的稀硫酸溶液与钴浸出液合并处理回收钴。

3 结论

硬质合金磨削废料通过浸出和净化可获得符合要求的钴溶液。用1 mol/L硫酸溶液、控制液固体积质量比1.5∶1、在80 ℃下浸出3 h,钴浸出率达95.6%,再通过亚硫酸钠还原除铬、双氧水氧化除铁,可获得钴质量浓度19.5 g/L的溶液。整个流程较短,生产成本低,金属回收率高,且不影响提钴后钨的回收,可供从同类物料中回收有价金属参考。

[1] 赵慕岳,王伏生,范景莲.我国钨基高比重合金的发展现状与展望[J].粉末冶金材料科学与工程,2000,5(1):18-32.

[2] 马运柱,黄伯云,刘文胜.钨基合金材料的研究现状及其发展趋势[J].粉末冶金工业,2005,15(5):46-54.

[3] 张愈祖,蔡传算.含钴硬质合金废料的综合回收[J].矿业工程,2006,20(2):34-36.

[4] 冯瑞姝,徐盛明.难溶高熔点金属合金回收工艺研究进展[J].湿法冶金,2012,31(6):338-343.

[5] KIEFFER B F.Processes for the recycling of tungsten carbide scrap[J].International Journal of Refractory Metals & Hard Materials,1986,12(5):65-68.

[6] 胡宇杰,孙培梅,李洪桂,等.废硬质合金的回收再生方法及研究进展[J].稀有金属与硬质合金,2004,32(3):53-57.

[7] 陈颢,李剑波,羊建高.硬质合金回收研究进展及发展趋势[J].有色金属科学与工程,2012,3(5):18-22.

[8] 陈立宝,贺跃辉,黄伯云,等.钨合金废料的资源再生利用技术[J].粉末冶金技术,2003,21(3):169-174.

[9] 周彦波,金锡标,鲁军.从硬质合金的硝酸浸出液中回收钴和铜[J].湿法冶金,2006,25(3):153-156.

[10] 汤青云,段冬平.电渗析电溶法处理废硬质合金回收金属钴和碳化钨[J].硬质合金,2000,17(3):147-150.

[11] 梁勇.钴基废合金中钴的回收工艺研究进展[J].稀有金属与硬质合金,2009,37(4):58-60.

[12] 张齐勋,张家雄.废残硬质合金的回收再生及应用[J].稀有金属及硬质合金,1995,123(3):48-51.

Recovery of Cobalt From Cemented Carbide Grinding Waste

LI Ping1,2,DENG Pan1,2,LIU Yiqiang1,2,XIA Houbin1,2,YU Yinhong1,2,CHEN Xingbin1,2

(1.NationalTungsten&Rare-earthProductQualitySupervisionTestingCenter,Ganzhou341000,China;2.JiangxiResearchInstituteofTungstenandRareEarths,Ganzhou341000,China)

Leaching of cobalt from tungsten-cobalt cemented carbide grinding waste using sulfuric acid was studied.The effects of various factors on the leaching of cobalt and removal of impurities were examined.The results show that under the conditions of waste particle size of 80% through 200 mesh seive,sulfuric acid concentration of 1 mol/L,liquid-to-solid ratio of 1.5∶1,temperature of 80 ℃,agitation time of 3 h,the leaching rate of cobalt is 95.6%.After reducing chromium in cobalt-containing leaching solution by sodium sulfite,and removing iron using hydrogen peroxide,the cobalt mass concentration in the purification liquid is 19.5 g/L.The recovery effect for cobalt is good.

cemented carbide;leaching;cobalt;recovery

2016-11-02

李平(1972-),男,江西赣州人,硕士,工程师,主要研究方向为材料冶金。

TF803.21;TF816

A

1009-2617(2017)04-0271-04

10.13355/j.cnki.sfyj.2017.04.005