从工业废渣中浸出钴镍试验研究

肖 利,唐 杰,郭权文,付海阔

(1.湖南工业大学 冶金与材料工程学院,湖南 株洲 412007;2.广东佳纳能源科技有限公司,广东 清远 513056)

从工业废渣中浸出钴镍试验研究

肖 利1,唐 杰1,郭权文2,付海阔2

(1.湖南工业大学 冶金与材料工程学院,湖南 株洲 412007;2.广东佳纳能源科技有限公司,广东 清远 513056)

研究了用硫酸从含钴镍工业废渣中浸出钴、镍,及用焦亚硫酸钠将Co3+、Ni3+还原为Co2+、Ni2+,考察了硫酸浓度、还原剂用量、液固体积质量比、浸出时间、搅拌速度及反应温度对钴、镍浸出率的影响。试验结果表明:在硫酸浓度0.95 mol/L、还原剂用量25 g、液固体积质量比5∶1、浸出时间3 h、搅拌强度300 r/min、反应温度95 ℃条件下,钴、镍浸出率均超过99%,浸出效果较好。

工业废渣;钴;镍;浸出

含钴、镍材料用途广泛,可用于生产硬质合金、耐热合金、磁性合金、防腐合金等,也可用于航空航天、武器制造、机械制造、化工等领域,钴和镍同时也是新能源电池材料的重要组成部分[1-2]。随着钴、镍材料需求的逐年增加,含镍、钴二次资源的回收利用研究越来越受重视,从废弃物中提取钴、镍已成为研究热点[3-12]。目前的相关研究多为酸浸镍、钴。试验针对含镍钴氧化物废渣,研究了用硫酸浸出,同时用还原剂焦亚硫酸钠使Co3+和Ni3+还原为更易溶的Co2+和Ni2+,以实现有价金属的高效浸出。

1 试验部分

1.1 试验原料和试剂

试验用含钴、镍废渣取自广东英德佳钠金属科技有限公司,主要化学成分见表1。钴、镍及其他杂质金属主要以氧化物和碳酸盐形式存在。

表1 含钴镍废渣的主要化学成分 %

试验用试剂主要有浓硫酸(H2SO4)、焦亚硫酸钠(Na2S2O5),均为分析纯。

1.2 试验原理与方法

试验在烧杯中进行。

试验用废渣中钴、镍主要为Co3+、Ni3+,需要加入还原剂将其还原为Co2+、Ni2+以利于后续工艺得到CoSO4和NiSO4。先在废渣中加入一定浓度的浓硫酸,将钴、镍及杂质锌、铜、镁、锰、铁等浸出,然后再向浸出液中加入还原剂焦亚硫酸钠,将Co3+、Ni3+还原为Co2+、Ni2+,最后过滤,得到浸出液。

浸出反应:

3H2O+3CO2;

3H2O+3CO2。

还原反应:

2 试验结果与讨论

2.1 硫酸浓度对钴、镍浸出率的影响

废渣质量100 g,还原剂用量25 g,液固体积质量比5∶1,浸出时间3 h,搅拌速度300 r/min,温度95 ℃,硫酸浓度对镍、钴浸出率的影响试验结果见表2。

表2 硫酸浓度对钴、镍浸出的影响

由表2看出:钴、镍浸出率均随硫酸浓度增大先提高后略有降低;硫酸浓度太低,废渣中钴、镍反应不完全;硫酸浓度高于0.95 mol/L后,钴、镍浸出率基本维持在98%左右。综合考虑,确定硫酸浓度以0.95 mol/L为宜。

2.2 还原剂用量对钴、镍浸出率的影响

废渣质量100 g,硫酸浓度0.95 mol/L,液固体积质量比5∶1,浸出时间3 h,搅拌速度300 r/min,温度95 ℃,还原剂焦亚硫酸钠用量对镍、钴浸出率的影响试验结果见表3。

表3 焦亚硫酸钠用量对钴、镍浸出的影响

从表3看出:钴、镍浸出率随还原剂用量增加而提高;焦亚硫酸钠用量为25 g左右时,钴、镍浸出率均接近99%,浸出比较彻底。综合考虑,确定还原剂焦亚硫酸钠用量以25 g为宜。

2.3 液固体积质量比对钴、镍浸出率的影响

废渣质量100 g,硫酸浓度0.95 mol/L,还原剂用量25 g,浸出时间3 h,搅拌速度300 r/min,温度95 ℃,液固体积质量比对镍、钴浸出率的影响试验结果见表4。

表4 液固体积质量比对钴、镍浸出率的影响

由表4看出:钴、镍浸出率随液固体积质量比增大而提高,液固体积质量比在5∶1时,钴、镍浸出率超过99%,浸出近于完全;继续增大液固体积质量比,钴、镍浸出率均略有降低。综合考虑,确定液固体积质量比以5∶1为宜。

2.4 浸出时间对钴、镍浸出率的影响

废渣质量100 g,硫酸浓度0.95 mol/L,还原剂用量25 g,液固体积质量比5∶1,搅拌速度300 r/min,温度95 ℃,浸出时间对镍、钴浸出率的影响试验结果见表5。

表5 浸出时间对钴、镍浸出率的影响

由表5看出:随浸出进行,镍、钴浸出率增大,浸出3 h左右,钴、镍浸出率已超过99%,浸出比较彻底;继续延长浸出时间,钴、镍浸出率反而有下降趋势。综合考虑,确定浸出时间以3 h为宜。

2.5 搅拌速度对钴、镍浸出率的影响

废渣质量100 g,硫酸浓度0.95 mol/L,还原剂用量25 g,液固体积质量比5∶1,浸出时间3 h,温度95 ℃,搅拌速度对钴、镍浸出率的影响试验结果见表6。

表6 搅拌强度对钴、镍浸出率的影响

由表6看出,钴、镍浸出率随搅拌强度增大而提高,搅拌速度为300 r/min时,钴、镍浸出率超过99%,浸出比较彻底。综合考虑,适宜的搅拌速度选定为300 r/min。

2.6 反应温度对钴、镍浸出率的影响

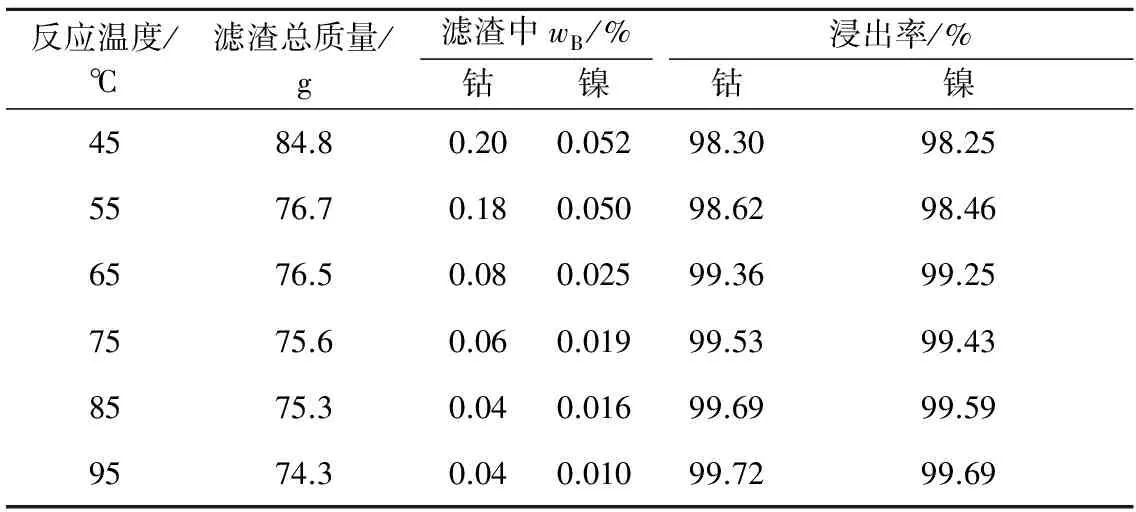

废渣质量100 g,硫酸浓度0.95 mol/L,还原剂用量25 g,液固体积质量比5∶1,浸出时间3h,搅拌速度300 r/min,反应温度对钴、镍浸出率的影响试验结果见表7。

表7 反应温度对钴、镍浸出率的影响

由表7看出,钴、镍浸出率随温度升高而提高,温度为65 ℃时,镍、钴浸出率均超过99%,浸出接近完全。综合考虑,确定温度以65 ℃为宜。

2.7 最优条件下的验证试验

在单因素试验确定的最优条件下进行钴、镍浸出综合验证试验,结果见表8。可以看出,钴、镍浸出率均在99%以上。

表8 最优条件下实验结果

3 结论

试验结果表明,用硫酸从含钴、镍工业废渣中浸出钴、镍是可行的,加酸同时加入焦亚硫酸钠作还原剂可将钴、镍还原为Co2+、Ni2+,有利于浸出及后续回收。在硫酸浓度0.95 mol/L、还原剂焦亚硫酸钠用量25 g、液固体积质量比5∶1、浸出时间3 h、搅拌速度300 r/min、反应温度65 ℃最优条件下,钴、镍浸出率均超过99%。此方法简单易行,钴、镍浸出率高,可供从类似物料中回收钴、镍等有价金属借鉴。

[1] 刘冰.从废弃镍氢电池中回收有价金属的研究[D].武汉:武汉理工大学,2006.

[2] 杨志远.废旧镍氢电池中镍钴回收工艺的研究[D].沈阳:东北大学,2008.

[3] 刘春侠,王吉坤,谢刚,等.用过硫酸钠氧化富集钴镍渣中的钴[J].湿法冶金,2007,26(3):154-156.

[4] 梁妹.从废弃炉渣中分离回收钴、镍[J].湿法冶金,2007,26(3):157-161.

[5] 吴巍,张洪林.废镍氢电池中镍、钴和稀土金属回收工艺研究[J].稀有金属,2010,34(1):79-84.

[6] 夏李斌,李瑾.废旧镍氢电池负极高温热浸镍钴工艺研究[J].有色金属科学与工程,2014,5(6):80-82.

[7] 夏李斌.从废旧镍氢电池负极材料中浸出镍钴及稀土[J].湿法冶金,2014,33(6):473-475.

[8] 田磊,常卿卿,李红超,等.从镍氢电池正极酸浸液中萃取分离镍钴[J].湿法冶金,2011,30(4):320-322.

[9] 行卫东,范兴祥,董海刚,等.从废旧高温合金中浸出镍钴的实验研究[J].中南大学学报(自然科学版),2014,45(2):361-366.

[10] 侯晓川,肖连生,高从堦,等.从废高温镍钴合金中浸出镍和钴的试验研究[J].湿法冶金,2009,28(3):164-169.

[11] LI Jinhui,LI Xinhai,ZHANG Yunhe,et al.Study of spent battery material leaching process[J].Trans Nonferrous Met Soc China,2009,19(4):751-755.

[12] LEE C K,RHEE K I.Reductive leaching of cathodic active materials from lithium ion battery wastes[J].Hydrometallurgy,2003,68(1):5-10.

Leaching of Cobalt and Nickel From Industry Waste Residues

XIAO Li1,TANG Jie1,GUO Quanwen2,FU Haikuo2

(1.SchoolofMetallurgical&MaterialEngineering,Hu′nanUniversityofTechnology,Zhuzhou412007,China;2.GuangdongJianaEnergyTechnologyCo.,Ltd.,Qingyuan513056,China)

Leaching of cobalt and nickel from industry waste residues using H2SO4as leaching agent,and Na2S2O5which can reduce Co3+,Ni3+to Co2+,Ni2+as reductant was studied.The effects of sulfuric acid concentration,reductant dosage,liquid-to-solid ratio,leaching time,stirring speed and temperature on leaching of cobalt and nickel from industrial waste residue were examined.The results show that under the conditions of sulfuric acid concentration of 0.95 mol/L,reductant dosage of 25 g,liquid-to-solid ratio of 5∶1,leaching time of 3 h,stirring intensity of 300 r/min,and temperature of 95 ℃,leaching rate of cobalt and nickel are more than 99%,respectively.The leaching effect is good.

industrial waste residues;cobalt;nickel;leaching

2016-12-17

国家自然科学基金资助项目(51208193);湖南工业大学教改课题(2013B06);广东省第十五批省级企业技术中心专项资金资助项目(粤经信创新函[2015]629号)。

肖利(1973-),女,湖南湘潭人,博士,教授,主要研究方向为冶金物理化学。E-mail:xiaoli_csu@163.com。

TF803.21;TF815;TF816

A

1009-2617(2017)04-0267-04

10.13355/j.cnki.sfyj.2017.04.004