超声波辅助浸出铁矾渣中铟、锌试验研究

姚金环,丘雪萍,陈 钦,张 会,李延伟

(1.桂林理工大学 广西有色金属隐伏矿床勘查及材料开发协同创新中心,广西 桂林 541004;2.中南大学 化学化工学院,湖南 长沙 410083)

超声波辅助浸出铁矾渣中铟、锌试验研究

姚金环1,2,丘雪萍1,陈 钦1,张 会1,李延伟1

(1.桂林理工大学 广西有色金属隐伏矿床勘查及材料开发协同创新中心,广西 桂林 541004;2.中南大学 化学化工学院,湖南 长沙 410083)

研究了将超声波引入到铁矾渣浸出过程中强化铟、锌浸出,对比了直接硫酸浸出和超声波辅助硫酸浸出铟、锌效果,考察了超声波功率、浸出时间、反应温度、硫酸浓度、液固体积质量比和机械搅拌速度对铟、锌浸出率的影响,并对2种方法的浸出渣进行XRD和SEM分析。结果表明:在其他条件相同情况下,酸浸过程中引入超声波可以加快铁矾渣的溶解,提高铟、锌浸出率;反应温度、硫酸浓度、超声波功率对铟、锌浸出率影响较大,浸出时间对铟浸出率影响较小而对锌浸出率影响较大,液固体积质量比和机械搅拌速度对铟、锌浸出率影响不大。该方法为铁矾渣中铟、锌的高效提取提供了一个可供选择的新方法。

超声波;铁矾渣;浸出;铟;锌

1986年第1届国际声化学学术讨论会在英国Warwick大学召开以后,随即诞生了一门新的交叉学科——声化学(sonochemistry)[1]。超声波以能量源形式应用在化工领域,其在液相中的空化作用及在其他物相中的种种效应,使其在冶金工程、生物技术、物理学、化工等领域的研究及新技术开发中得到广泛应用[2]。应用在浸出过程中的主要是功率超声[3],功率超声可以强化浸出过程,使溶液中溶解的气体产生空化现象,瞬间产生高温和高压,有利于加快化学反应速度,同时高能量的超声也能使颗粒细化。超声的空化作用促使待浸出物表层破裂、细化而增大多相反应界面,表层晶体结构缺陷的出现和积累也使浸出反应活化能下降,这些对加快浸出速度均有一定作用[4]。超声波还具有控制矿物碳化过程晶体形态的作用[5-6]。

湿法炼锌热酸浸出过程中,进入浸出液中的铁最终以铁矾渣、针铁矿渣、赤铁矿渣等固体形式从锌系统开路。铁矾渣中铁含量少,难以达到工艺炼铁要求,一般运往渣场堆放,占用大量土地资源[7-8]。铁矾渣中存在的Zn、Pb、Fe、Cd、Sb、Cu、Sn、As、In、Ag等有色金属含量较高。这种铁矾渣在一定酸性条件下稳定,但pH升高或受热会水解或分解,产生大量污染环境的物质,所以,铁矾渣如果长期堆放而不及时处理,不仅浪费宝贵资源,而且对环境具有潜在危害[9-11]。

目前,从铁矾渣中回收铟、锌金属主要采用热酸法,但热酸法存在操作条件苛刻、酸用量大、废酸多等问题[12-14]。试验将超声波引入到铁矾渣浸出过程中,以改善浸出条件,提高有价金属铟和锌浸出率。

1 试验部分

1.1 试验原料

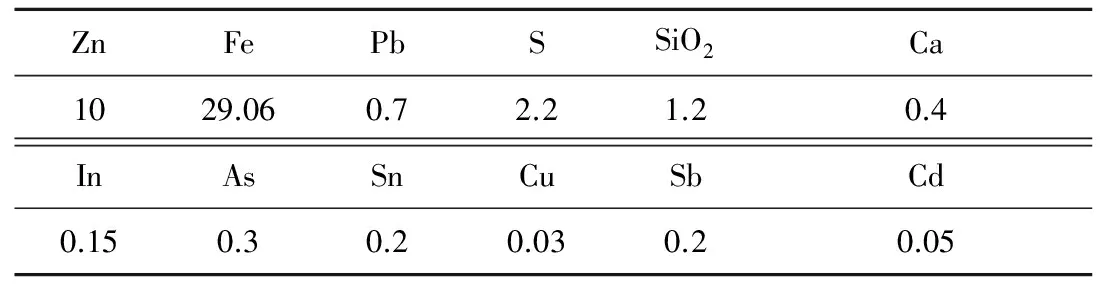

试验用铁矾渣由广西某冶炼厂提供。铁矾渣经干燥、研磨、筛分后,过100目筛,其主要成分见表1。

表1 铁矾渣的主要化学成分 %

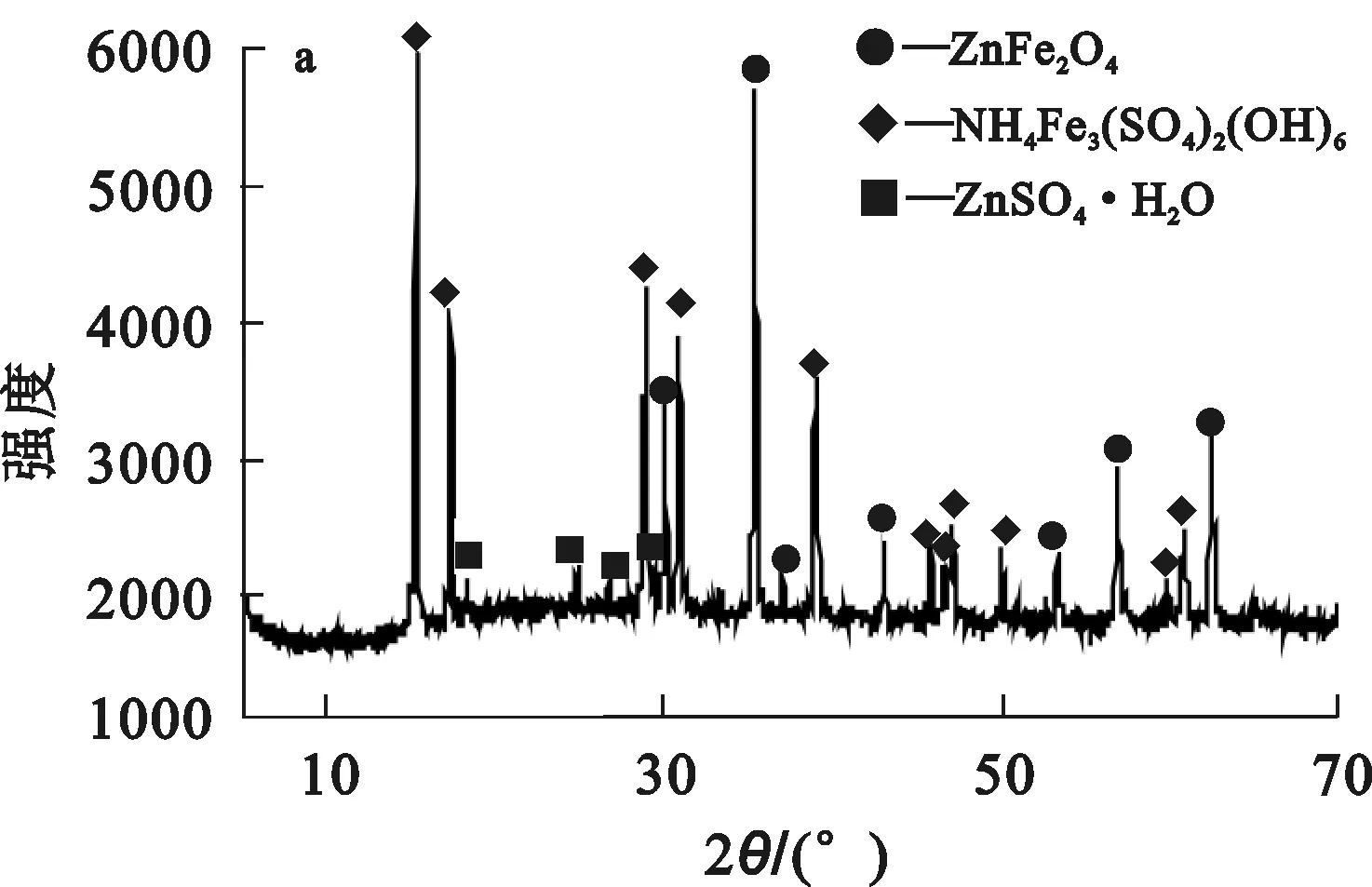

XRD(图1)分析结果表明:铁矾渣的主要物相是黄铵铁矾(NH4Fe3(SO4)2(OH)6)、铁酸锌(ZnFe2O4)、一水合硫酸锌(ZnSO4·H2O);铁矾渣中铟质量分数仅有0.15%,XRD图谱上没有显示含铟物相,经分析,铟主要存在于铁酸锌及铁矾晶格中[15]。

图1 铁矾渣的XRD图谱

1.2 试验仪器

SJB-S450型实验室搅拌器,KQ-400KDE型高功率数控超声波清洗器(作为试验用反应器),BSA系列电子天平,SHB-Ⅲ型系列循环水式多用真空泵,精密电热恒温鼓风干燥箱,WFJ720型可见光分光光度计,X′Pert3 Powder多功能X-射线衍射仪,S-4800型场发射扫描电子显微镜,MH-500型调温型电热套。

1.3 试验方法

在超声波反应器中加入适量水并加热到一定温度,按一定条件,在250 mL三口烧瓶中加入一定浓度和一定量硫酸并加接机械搅拌器,将三口烧瓶置于超声波反应器内,加热到设定温度后加入10.0 g铁矾渣,在不同条件下进行试验。达到设定反应时间后取下三口烧瓶,冷却后抽滤并采用分光光度法[16]测定浸出液中铟质量浓度,以EDTA容量滴定法[15]测定锌质量浓度,根据分析结果计算铟、锌浸出率。

2 试验结果与讨论

2.1 超声波对铁矾渣中铟、锌浸出率的影响

称取2份质量相同的铁矾渣,在硫酸浓度2.5 mol/L、液固体积质量比10∶1、浸出时间60 min、反应温度60 ℃、搅拌速度400 r/min条件下,考察超声波对铟、锌浸出率的影响,超声波功率80 W。试验结果见表2。

表2 超声波功率对铟、锌浸出率的影响

从表2看出,无超声波辅助浸出时的铟、锌浸出率明显低于有超声波辅助浸出时的铟、锌浸出率。这说明超声波的引入可以有效改善铁矾渣中铟、锌的浸出效果。

图2为无超声波辅助及有超声波辅助酸浸出渣的XRD图谱。

a—无超声波辅助酸浸出渣;b—超声波辅助酸浸出渣。

由图1、2看出:2种方法酸浸后,浸出渣的物相没有发生明显变化,而各物相的衍射峰强度变化明显,说明各物相在渣中的分配发生了变化。

图3为原料铁矾渣、无超声波辅助酸浸出渣及超声波辅助酸浸出渣的SEM照片(分别放大2 000倍和5 000倍)。

a—铁矾渣;b—无超声波辅助酸浸出渣;c—超声波辅助酸浸出渣。

从图3看出:原料铁矾渣颗粒较大,表面平滑且有一些小颗粒粘附在大颗粒表面,颗粒与颗粒之间有轻微团聚现象;无超声波辅助浸出渣和超声波辅助浸出渣颗粒较原料铁矾渣明显变小且颗粒表面留有明显孔、洞,其中超声波辅助浸出渣表面形貌变化更显著,说明有超声波辅助条件下铁矾渣的溶解速度更快。

2.2 超声波功率对铁矾渣中铟、锌浸出率的影响

试验条件:硫酸浓度2.5 mol/L,液固体积质量比10∶1,浸出时间60 min,反应温度60 ℃,搅拌速度400 r/min。超声波功率对铟、锌浸出率的影响试验结果如图4所示。可以看出:超声波功率为0时,铟、锌浸出率较低;随超声波功率增大,铟、锌浸出率提高。这表明超声波的引入可以有效改善铁矾渣中铟、锌浸出效果;但超声波功率大于200 W后,铟浸出率提高幅度不大,锌浸出率略有提高。综合考虑,确定适宜的超声波功率为200 W。

图4 超声波功率对铟、锌浸出率的影响

2.3 超声波辅助浸出时间对铁矾渣中铟、锌浸出率的影响

超声波功率200 W,反应温度60 ℃,硫酸浓度2.5 mol/L,液固体积质量比10∶1,搅拌速度400 r/min,超声波辅助浸出时间对铟、锌浸出率的影响试验结果如图5所示。

图5 超声波辅助浸出时间对铟、锌浸出率的影响

从图5看出:铟浸出率随浸出时间延长提高幅度不大,锌浸出率提高显著;浸出150 min时,铟浸出率为83.5%,锌浸出率为88.5%,浸出效果较好。

2.4 反应温度对铁矾渣中铟、锌浸出率的影响

超声波功率200 W,硫酸浓度2.5 mol/L,液固体积质量比10∶1,浸出时间60 min,搅拌速度400 r/min,反应温度对铟、锌浸出率的影响试验结果如图6所示。

图6 反应温度对铟、锌浸出率的影响

从图6看出:铟、锌浸出率随反应温度升高均显著提高;温度为70 ℃时,铟、锌浸出率分别为84.5%和79.2%。反应温度越高,溶液分子热运动速度越大,浸出液黏滞性越小,扩散阻力越小,越有利于扩散,所以升高温度有利于浸出反应的进行。

2.5 硫酸浓度对铁矾渣中铟、锌浸出率的影响

超声波功率200 W,浸出时间60 min,反应温度70 ℃,液固体积质量比10∶1,搅拌速度400 r/min,硫酸浓度对铟、锌浸出率的影响试验结果如图7所示。

图7 硫酸浓度对铟、锌浸出率的影响

从图7看出:随硫酸浓度从0.5 moL/L提高到2.5 moL/L,铟、锌浸出率均明显提高;硫酸浓度高于2.5 moL/L后,铟、锌出率提高幅度均不大,特别是铟浸出率几乎无变化。

2.6 液固体积质量比对铁矾渣中铟、锌浸出率的影响

超声波功率200 W,浸出时间60 min,反应温度60 ℃,硫酸浓度2.5 mol/L,搅拌速度400 r/min,液固体积质量比对铟、锌浸出率的影响试验结果如图8所示。

图8 液固体积质量比对铟、锌浸出率的影响

从图8看出:随液固体积质量比在(6∶1)~(10∶1)范围内增大,铟、锌浸出率均明显提高,且铟浸出率提高幅度更明显,铟浸出率从66.8%提高至79.3%,锌浸出率从62.7%提高至72.3%;液固体积质量比大于10∶1后,铟、锌浸出率均不大。液固体积质量比过小,液固接触不充分,会削弱超声波的空化作用;液固体积质量比增大可使固液两相中的离子浓度梯度增大,使浸出过程中的扩散作用增强,有利于加快浸出速率。随固相中的离子不断被浸出,溶液中的离子浓度逐渐增大,固液两相中离子浓度差减小,导致浸出速率减慢。另外,随液固体积质量比增大,液体用量加大,设备负荷加大,不利于后续液体回收、除杂。所以,液固体积质量比不宜太大,以不超过10∶1为宜。

2.7 搅拌速度对铁矾渣中铟、锌浸出率的影响

超声波功率200 W,浸出时间60 min、反应温度60 ℃、硫酸浓度2.5 mol/L,液固体积质量比10∶1,搅拌速度对铟、锌浸出率的影响试验结果如图9所示。

图9 搅拌速度对铟、锌的浸出率的影响

从图9看出:在低搅拌速度(0~100 r/min)下,铟、锌浸出率变化较大,不搅拌和搅拌速度为100 r/min时,铟浸出率分别为57.0%和70.5%,锌浸出率分别为60.7%和69.0%;但更高搅拌速度(100~500 r/min)下,铟、锌浸出率都变化不大。综合考虑,确定适宜的搅拌速率为100 r/min。

3 结论

超声波辅助浸出能够加快铁矾渣溶解,有利于提高铟、锌浸出率。适宜条件下,用200 W的超声波辅助浸出,反应温度、硫酸浓度、超声波功率、浸出时间对铟、锌浸出影响较大;液固体积质量比和搅拌速度相较于其他因素对铟、锌浸出影响较小。

[1] 冯若,姚锦钟,关立勋.声手册[M].南京:南京大学出版社,1999:706-724.

[2] 王欣.微波碳热还原—超声波强化浸出富铟锌渣的研究[D].昆明:昆明理工大学,2013.

[3] 王伟,袁守谦.超声波在冶金工业中的应用进展[J].金属材料与冶金工程,2007,35(5):52-56.

[4] 姚金环,丘雪萍,李延伟,等.微波辅助浸出铁矾渣中锌的试验研究[J].湿法冶金,2017,36(3):188-192.

[5] SANTOS R M,FRANÇOIS D,MERTENS G,et al.Ultrasound-intensified mineral carbonation[J].Applied Thermal Engineering,2012,57(1/2):154-163.

[6] SANTOS R M,CEULEMANS P,GERVEN T V.Synthesis of pure aragonite by sonochemical mineral carbonation[J].Chemical Engineering Research & Design,2012,90(6):715-725.

[7] 陈永明,唐谟堂,杨声海,等.NaOH 分解含铟铁矾渣新工艺[J].中国有色金属学报,2009,19(7):1322-1331.

[8] 鞠学珍,马永涛.湿法炼锌黄铵铁矾渣综合利用研究[J].有色金属(冶炼部分),2001(2):18-20.

[9] 宁顺明,陈志飞.从黄钾铁矾渣中回收锌铟[J].中国有色金属学报,1997,7(3):56-58.

[10] 王顺才,张豫.热酸浸出黄钾铁矾工艺的生产实践[J].有色冶炼,2001,30(2):19-22.

[11] 蓝碧波,刘晓英,刘丽华.铁矾渣综合利用技术研究[J].矿产综合利用,2013(6):54-58.

[12] 阳征会,龚竹青,李宏煦,等.用黄钠铁矾渣制备复合镍锌铁氧体[J].中南大学学报(自然科学版),2006,37(4):685-691.

[13] 夏毅,陈真华,栾彩虹.某厂黄钠铁矾渣处理方法的探讨[J].金川科技,2013(2):26-30.

[14] 刘超,巨少华,张利波,等.用微波硫酸化焙烧—水浸新工艺从铁矾渣中回收有价金属[J].湿法冶金,2016,35(1):36-39.

[15] 张燕娟.机械活化强化含铟铁酸锌的锌浸渣中锌、铟浸出的理论及工艺研究[D].南宁:广西大学,2011.

[16] 钟勇.乙酸丁酯萃取-苯基荧光酮-溴化十六烷基三甲基铵光度法测定化探样及冶金物料中微量铟[J].冶金分析,2001,21(6):55-57.

Changsha410083,China)

Ultrasonic-assisted Leaching of Indium and Zinc From Jarosite Slag

YAO Jinhuan1,2,QIU Xueping1,CHEN Qin1,ZHANG Hui1,LI Yanwei1

(1.CollaborativeInnovationCenterforExplorationofHiddenNonferrousMetalDepositsandDevelopmentofNewMaterialsinGuangxi,GuilinUniversityofTechnology,Guilin541004,China;2.CollegeofChemistryandChemicalEngineering,CentralSouthUniversity,

The ultrasonic was used to improve the leaching of indium and zinc from jarosite slag.The leaching rate of indium and zinc by sulfuric acid direct leaching and the ultrasonic assisted sulfuric acid leaching were compared.Meantime,the effects of ultrasonic power,leaching time,reaction temperature,sulfuric acid concentration,liquid-to-solid ratio and stirring rate on leaching of indium and zinc were examined.The leaching residues phases and morphology were analyzed by XRD and SEM.The results show that by ultrasonic in leaching process of jarosite residue can speed up the dissolution of jarosite residue and improve the leaching of indium and zinc.The effects of ultrasonic power,sulphuric acid concentration,reaction temperature on leaching rate of indium and zinc are more obvious.The leaching time has little influence on leaching of indium but has obvious influence on leaching of zinc.The liquid-to-solid ratio and stirring speed have little influence on leaching of indium and zinc comparing with other factors.The results obtained in this study is useful for the high-efficient leaching of indium and zinc from jarosite slag.

ultrasonic;jarosite slag;leaching;indium;zinc

2016-11-11

国家自然科学基金资助项目(51464009);广西自然科学基金资助项目(2014GXNSFBA118238);广西教育厅项目(YB2014153);中国博士后科学基金资助项目(2016M590754);中南大学博士后基金资助项目。

姚金环(1980-),女,辽宁大连人,博士,副教授,主要研究方向为湿法冶金与电池电化学。E-mail:yaojinhuan@126.com。

李延伟(1979-),男,黑龙江齐齐哈尔人,博士,教授,主要研究方向为湿法冶金与电池电化学。E-mail:lywhit@126.com。

TF803.21;TF813;TF843

A

1009-2617(2017)04-0262-05

10.13355/j.cnki.sfyj.2017.04.003