高频熔融-X射线荧光光谱法测定拟薄水铝石中多种微量和痕量杂质成分

马兵兵

(重庆市计量质量检测研究院,重庆 400020)

高频熔融-X射线荧光光谱法测定拟薄水铝石中多种微量和痕量杂质成分

马兵兵

(重庆市计量质量检测研究院,重庆 400020)

研究了采用高频熔融-X射线荧光光谱法测定拟薄水铝石中SiO2、Fe2O3、Na2O、K2O、CaO、ZnO、TiO2、V2O5、P2O5等微量和痕量杂质含量。样品以四硼酸锂-偏硼酸锂混合熔剂熔融,以溴化锂为脱模剂,分别在800 ℃和1 000 ℃下加热3 min,之后在1 150℃下熔融8 min,冷却后制成玻璃片,进行测定。用与拟薄水铝石基体及杂质含量相近的氧化铝和氢氧化铝国家标准物质绘制校准曲线,在相同条件下熔融成玻璃片测定各成分荧光强度。当杂质质量分数大于0.001%时,本法测定值与ICP-AES法和AAS法测定值相近,9种杂质成分检出限在0.000 084%~0.005 6%之间,不同成分测定值的相对标准偏差(n=10)在0.36%~8.3%之间。

高频熔样;X射线荧光光谱法;拟薄水铝石;微量;痕量;杂质

拟薄水铝石(α′-AlOOH·nH2O,n=0.08~0.62)又称一水合氧化铝或假一水铝石,无毒、无味、无臭,湿品为白色胶体状,干品为粉末状或结晶体。拟薄水铝石广泛用于催化剂载体、活性氧化铝原料,也用作分子筛、硅酸盐耐火材料制品等的成型粘结剂及酒精脱水制乙烯和环氧乙烷的催化剂等[1-2]。拟薄水铝石的工业生产方法主要有碳化法、铝盐中和法和醇铝法[3],根据生产工艺不同,拟薄水铝石中杂质含量变化很大。由于碳化法原料获取简单,生产成本低,目前国内主要采用向氧化铝生产流程中的铝酸钠溶液中通入CO2制取拟薄水铝石[3-5],此法的缺点之一是原料铝酸钠溶液成分复杂,杂质含量大[6-7],这些杂质元素会随生产过程进入产品,大量有害杂质会使催化剂中毒,降低催化效率[3]。

目前,拟薄水铝石化学分析方法还未有国家标准或行业标准规范,各企业主要参考YS/T 534.3~534.5《氢氧化铝化学分析方法》测定SiO2、Fe2O3、Na2O含量,其中SiO2、Fe2O3含量采用分光光度法测定,Na2O含量采用火焰分光光度法或火焰原子吸收分光光度法测定。文献[8-9]报道了用火焰原子吸收分光光度法测定拟薄水铝石中的铁,文献[10]报道了用X荧光光谱法测定拟薄水铝石中的钙,而拟薄水铝石中多种杂质的同时测定目前还未见报道。X射线荧光光谱法因具有分析速度快、可以同时测定多元素、准确度和精密度较高等特点而被广泛应用于无机元素的检测[11-13]。本研究采用与拟薄水铝石成分相近的氢氧化铝和氧化铝国家标准物质绘制工作曲线,高频熔样,X荧光光谱法测定拟薄水铝石中SiO2、Fe2O3、Na2O、K2O、CaO、ZnO、TiO2、V2O5、P2O5等微量和痕量杂质含量,并将测定结果与ICP-AES法和AAS法等的测定结果进行对比。

1 试验部分

1.1 仪器与试剂

试验仪器:Bruker S8 Tiger型波长色散X射线荧光光谱仪(德国布鲁克公司),配有超尖锐端窗Rh陶瓷光管,75 μm铍窗,真空光路,高压发生器最大输出功率4 kW,输出电压20~60 kV,输出电流5~170 mA;Analymate-V4D型高频熔样机(北京静远世纪科技有限责任公司),额定功率4 kW,温度范围0~1 400℃;铂-金坩埚(95%Pt+5%Au)。

无水四硼酸锂-偏硼酸锂混合熔剂(67%+33%,洛阳特耐实验设备有限公司),溴化锂溶液(300 g/L,国药集团化学试剂有限公司),P10气体(90%Ar+10%CH4)。

氢氧化铝国家标准物质(GSB04-1814—2005~GSB04-1818—2005)5个(山东省冶金科学研究院),氧化铝国家标准物质(Al2O3-01~Al2O3-10)6个(中国铝业广西分公司中心试验室)。

四硼酸锂-偏硼酸锂混合熔剂为优级纯,溴化锂为分析纯。

1.2 仪器测定条件

光谱仪为真空模式。定点测定时的样品自转速度为0.5 r/s,准直器面罩28 mm,谱峰和时间测定模式固定,无初级滤光片。各元素测定条件见表1。

表1 各元素测定条件

注:FC为流气式探测器(flow counter);SC为闪烁式探测器(scintillation counter)。

1.3 试验方法

1.3.1 标准样品

拟薄水铝石目前还没有国家标准物质,自制标准样品工作量较大,且准确度难以保证。因此,选择与拟薄水铝石基体和杂质成分相近的氢氧化铝和氧化铝国家标准物质作为标准样品,但由于这3种物质烧失量(灼减)各不相同,如果称样量相同,最终的熔片质量会存在较大差异,所以,根据各自的烧失量进行称样量校正,最终使熔片总质量保持一致。

1.3.2 烧失量测定

称取在110 ℃下烘干的拟薄水铝石样品2.000 0 g于(1 100±20) ℃下灼烧30 min,以失去的质量计算烧失量。11个氢氧化铝和氧化铝国家标准物质已给出烧失量定值,无需测定。

1.3.3 玻璃片制备

称取在110 ℃下烘干的氢氧化铝标准样品3.000 0 g,氧化铝标准样品和拟薄水铝石样品质量按式(1)计算称取,再称取混合熔剂6.000 0 g,一同置于铂金坩埚中,混合均匀。然后滴加8滴溴化锂溶液,于自动高频熔样机中在设定的熔样条件下熔融14 min。熔样过程中如发现有气泡未赶净或坩埚壁沾有试样,可用坩埚钳(夹持部分铂金包裹)手动摇动。为减少二次污染,不使用铂金模具。待熔融玻璃片冷却后,在靠近坩埚的一面贴上标签,光滑无裂纹的上表面作为分析面,保存于干燥器中,待测。

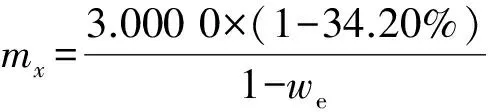

(1)

式中:mx为氧化铝标准样品或拟薄水铝石样品质量,g;3.000 0为氢氧化铝标准样品质量,g;34.20%为5个氢氧化铝标准样品烧失量平均值;we为氧化铝标准样品或拟薄水铝石样品的烧失量,%。

2 试验结果与讨论

2.1 稀释比和样品质量的确定

5个氢氧化铝标准样品烧失量为34.14%~34.26%,6个氧化铝标准样品烧失量为0.76%~0.98%,3个拟薄水铝石样品烧失量为22.52%~27.47%。5个氢氧化铝标准样品烧失量最大差值只有0.12%,所以保持氢氧化铝标准样品质量一致。分别按氢氧化铝和混合熔剂稀释比1∶3、1∶2、2∶3进行熔样。结果表明:当稀释比为2∶3时,氢氧化铝在1 200 ℃下都很难完全熔融;当稀释比为1∶2和1∶3时,在适当温度和一定时间条件下可以熔融完全。由于氢氧化铝、氧化铝和拟薄水铝石中杂质含量都很小,为了提高测定准确度,尽量减小混合熔剂与样品的稀释比,所以选择稀释比为1∶2,即氢氧化铝质量3.000 0 g,混合熔剂质量6.000 0 g。氧化铝标准样品和拟薄水铝石样品质量按式(1)计算。

熔融结果表明:5个氢氧化铝标准样品玻璃片质量在7.941 8~7.957 8 g之间,6个氧化铝标准样品玻璃片质量在7.926 2~7.941 3 g之间,3个拟薄水铝石样品玻璃片质量在7.938 9~7.947 6 g之间,14个玻璃片质量最大值与最小值相对偏差小于0.4%,与理论计算值相符。

2.2 熔样条件的确定

Analymate-V4D型自动高频熔样机采用分段加热,各段温度和时间、摇摆速度可以自行调节,设定好后自动运行。选择自冷时间120 s,摇摆速度10(相对值,范围为1~50),不同模式下的熔样条件及结果见表2。

表2 不同模式下的熔样条件及结果

从表2看出:当二段加热温度≥1 100 ℃时,未完全熔融样品会飞溅;溴化锂溶液用量≥7滴,熔融样品流动性好,剥离容易。选择模式6为最佳熔样条件。

2.3 基体效应和谱线重叠校正

基体效应主要包含颗粒效应、矿物效应和元素间的吸收增强效应。采用熔融制样可有效消除颗粒效应和矿物效应。元素间的吸收增强效应采用变化的理论α系数校正,校正公式见式(2),谱线重叠校正公式见式(3):

wi=s×(1+∑αij×wj)+b;

(2)

wi=s×(Ii+βij×Ik)×(1+∑αij×wj)+b。

(3)

式中:wi、wj分别为测定元素和影响元素的质量分数,%;s,b分别为校准曲线的斜率和截距;αij、βij分别为理论α系数和谱线重叠校正系数;Ii、Ik分别为测定元素的X荧光强度和重叠谱线的理论计算强度。

2.4 校准曲线和检出限

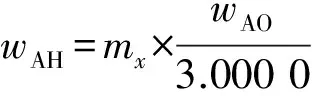

按试验方法,用11个氢氧化铝和氧化铝国家标准样品制备玻璃片,测定玻璃片荧光强度,以净强度(K)为纵坐标,质量分数为横坐标绘制校准曲线。明显偏离校准曲线的点不参与校准曲线的回归。6个氧化铝标准样品未提供K2O和CaO标准值,这2种成分用5个氢氧化铝标准样片校正。由于烧失量和样品质量不同,氧化铝标准样品录入校准曲线的各成分标准值需按氢氧化铝样品质量换算(见式(4))。拟薄水铝石各成分化学含量计算公式为:

(4)

(5)式中:wAH为氧化铝标准样品各成分质量分数换算后的标准值,%;mx为氧化铝标准样品或拟薄水铝石样品质量,g;wAO为氧化铝标准样品各成分给定的标准质量分数,%;3.000 0为氢氧化铝标准样品质量,g;ws为拟薄水铝石样品各成分质量分数,%;w0为拟薄水铝石各成分按校准曲线测定的质量分数,%。

校准曲线参数和检出限见表3,检出限计算公式为

(6)

式中:S为测定灵敏度,即质量分数每变化1%引起的X射线荧光强度变化;Ib为背景X射线荧光强度;tb为背景测定时间,s。

表3 校准曲线参数及检出限

2.5 准确度和精密度

对2个不同的拟薄水铝石样品,在选定的试验条件下测定各杂质质量分数,平行测定10次。拟薄水铝石没有标准样品,所以其准确度采用与ICP-AES法和AAS法对比来确定,对比结果见表4。可以看出:当杂质质量分数大于0.001%时,本法测定值与ICP-AES法和AAS法测定值相吻合;当杂质质量分数小于0.001%时,本法与ICP-AES法和AAS法的测定值误差小于GB/T 6609.30所要求的允许值;各成分10次测定的相对标准偏差在0.36%~8.3%之间。

表4 测定方法的准确度和精密度(n=10)

注:*为该方法检出限,%;—为未使用此方法。

3 结论

采用四硼酸锂-偏硼酸锂混合熔剂熔融样品,有效消除矿物效应与颗粒效应的影响。由于氢氧化铝和氧化铝标准样品与拟薄水铝石样品的烧失量不同,通过不同样品质量校正了熔融玻璃片的质量差异。经过验证,此方法准确度和精密度较高,实际样品的测定值与ICP-AES法和AAS法测定结果相符,可以满足对产品质量的分析需求。

[1] 苗壮,史建公,郝建薇,等.拟薄水铝石的胶溶性与结构的关系[J].石油学报(石油加工),2016,32(3):493-500.

[2] 马兵兵.X射线衍射法测定拟薄水铝石的结晶度[J].理化检验(物理分册),2015,51(7):474-476.

[3] 高建峰,徐春彦,王建中,等.用偏铝酸钠直接制取高纯拟薄水铝石[J].催化学报,2003,24(7):505-508.

[4] 王玉.铝酸钠溶液中和法制取拟薄水铝石[J].轻金属,2010(4):19-20.

[5] 曾丰,杨清河,曾双亲.采用NaAlO2-CO2连续中和法制备拟薄水铝石[J].石油学报(石油加工),2015,31(5):1069-1074.

[6] 马兵兵,苏中华,弥海鹏,等.间接碘量法测定氧化铝生产流程样品铝酸钠溶液中硫离子、硫代硫酸根和亚硫酸根[J].冶金分析,2016,36(11):41-45.

[7] 马兵兵.ICP-AES法测定铝酸钠溶液中的总硫和低价硫[J].湿法冶金,2017,36(1):79-82.

[8] 申明乐.火焰原子吸收光谱法测定拟薄水铝石中铁[J].光谱试验室,2010,27(3):945-946.

[9] 贺晓东,黄安平.原子吸收法测定拟薄水铝石中微量铁[J].山西化工,2006,26(4):57-59.

[10] 潘志爽,刘明霞,王亚红,等.拟薄水铝石中杂质钙含量的快速分析[J].石化技术与应用,2013,31(1):63-65,70.

[11] 王智鹏,李可及,董欣杨,等.六偏磷酸钠熔融-X射线荧光光谱法测定铬铁矿主成分[J].湿法冶金,2016,35(1):83-86.

[12] 白万里,张爱芬,石磊,等.X射线荧光光谱法测定工业硅中11种微量元素[J].冶金分析,2016,36(10):40-46.

[13] 包楚才,刘付建,刘琼,等.波长色散X射线荧光光谱法快速测定内外墙涂料中钛、钙、钡、锌、镁和硅[J].理化检验(化学分册),2016,52(10):1178-1180.

Determination of Micro- and Trace-impurities in Pseudoboehmite by High-frequency Fusion and X-ray Fluorescence Spectrometer

MA Bingbing

(ChongqingAcademyofMetrologyandQualityInspection,Chongqing400020,China)

The high-frequency fusion and X-ray fluorescence spectrometer(XRFS) is applied to determine nine micro- and trace-impurities such as SiO2,Fe2O3,Na2O,K2O,CaO,ZnO,TiO2,V2O5,P2O5in pseudoboehmite.Using Li2B4O7and LiBO2as mixed fusion agent,LiBr as release agent,the sample is heated at 800 ℃ and 1 000 ℃ for 3 min,then fused at 1 150 ℃ for 8 min.After cooling,the glassy melt obtained is determined by XRFS.The calibration curve is plotted using alumina and aluminum hydroxide standard materials which are similar to pseudoboehmite in matrix and impurities,and the standard samples are fused into glassy melts in the same condition.Linear relationships between fluorescence intensities and chemical contents are kept in definite ranges.The determination values by the method are consistent with the determination values of ICP-AES method and AAS method when the impurities content is greater than 0.001%.The detection limits of the nine impurities components are found in the range of 0.000 084%-0.005 6%,and RSD(n=10) is in the range of 0.36%-8.3%.

high-frequency fusion;X-ray fluorescence spectrometer;pseudoboehmite;micro;trace;impurity

2016-12-21

马兵兵(1986-),男,山西吕梁人,本科,工程师,主要研究方向为化学分析。E-mail:mabing1986310@qq.com。

O657.34

A

1009-2617(2017)04-0350-05

10.13355/j.cnki.sfyj.2017.04.022