铜闪速熔炼电收高砷烟尘硫酸化焙烧脱砷试验研究

李思唯,刘志宏,刘智勇,李玉虎,李启厚

(中南大学 冶金与环境学院,湖南 长沙 410083)

铜闪速熔炼电收高砷烟尘硫酸化焙烧脱砷试验研究

李思唯,刘志宏,刘智勇,李玉虎,李启厚

(中南大学 冶金与环境学院,湖南 长沙 410083)

“双闪”炼铜过程中,砷主要富集于闪速熔炼电收烟尘中,对该烟尘进行脱砷处理可实现系统砷平衡。研究了采用水浸—硫酸化焙烧—焙砂水浸脱砷工艺处理铜闪速熔炼电收高砷烟尘,考察了焙烧、浸出过程中的物相转化规律。试验结果表明,在最佳工艺条件下,As、Fe、Cu浸出率均在90%以上,采用此工艺处理高砷烟尘是可行的。

铜闪速熔炼;电收尘烟尘;硫酸化焙烧;砷;脱除

国内某公司采用奥图泰闪速熔炼和肯尼科特-奥图泰闪速吹炼工艺(简称双闪)炼铜,年产电解铜40万t。闪速熔炼过程中,原料(铜精矿、熔剂、返回烟尘、闪速吹炼渣、渣精矿等)中约45%的砷进入电收烟尘中。该公司年产熔炼电收尘烟尘(以下简称熔炼电尘)约4万t,其中砷质量分数在10%左右。近年来,炼铜原料铜精矿砷含量升高,砷随熔炼渣选矿尾矿、硫化砷渣和黑铜粉等物料外销开路不足,每年冶炼系统中总砷量增加约2 000 t,给生产、环保和安全带来严重不利影响。因此,必须对冶炼系统产生的大量高砷物料——熔炼电尘进行脱砷处理,实现砷开路,以维持系统砷平衡。粗略估算,若将熔炼电尘中的砷脱除75%,则每年可从冶炼系统中实现约3 000 t砷开路。

熔炼电尘主要成分为铜、铁、硫、砷。为防止余热锅炉粘结而采用硫酸盐化技术,熔炼电尘中,硫酸盐(主要为硫酸铜)约50%,其余主要为砷酸盐及铁酸盐。另外,还含有一定量金、银等贵金属,需在处理过程中综合回收。

铜熔炼烟尘的处理研究较多[1-5]。目前,主要采用湿法-火法联合工艺处理铜闪速炉烟灰[6-11]。该法成本低、污染小,但渣量较大,且铜闪速熔炼电尘中硫酸盐含量较高,已有研究中未能充分利用这一特性。试验采用水浸—硫酸化焙烧—焙砂水浸工艺处理铜闪速熔炼电尘,使砷开路。

1 试验部分

1.1 试验原料

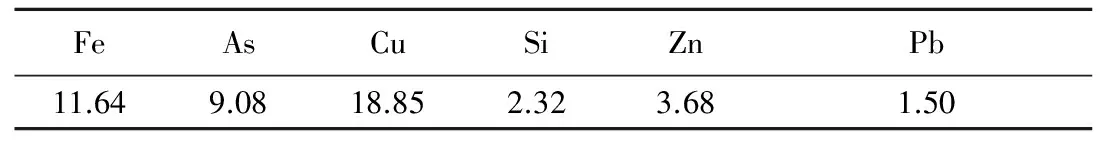

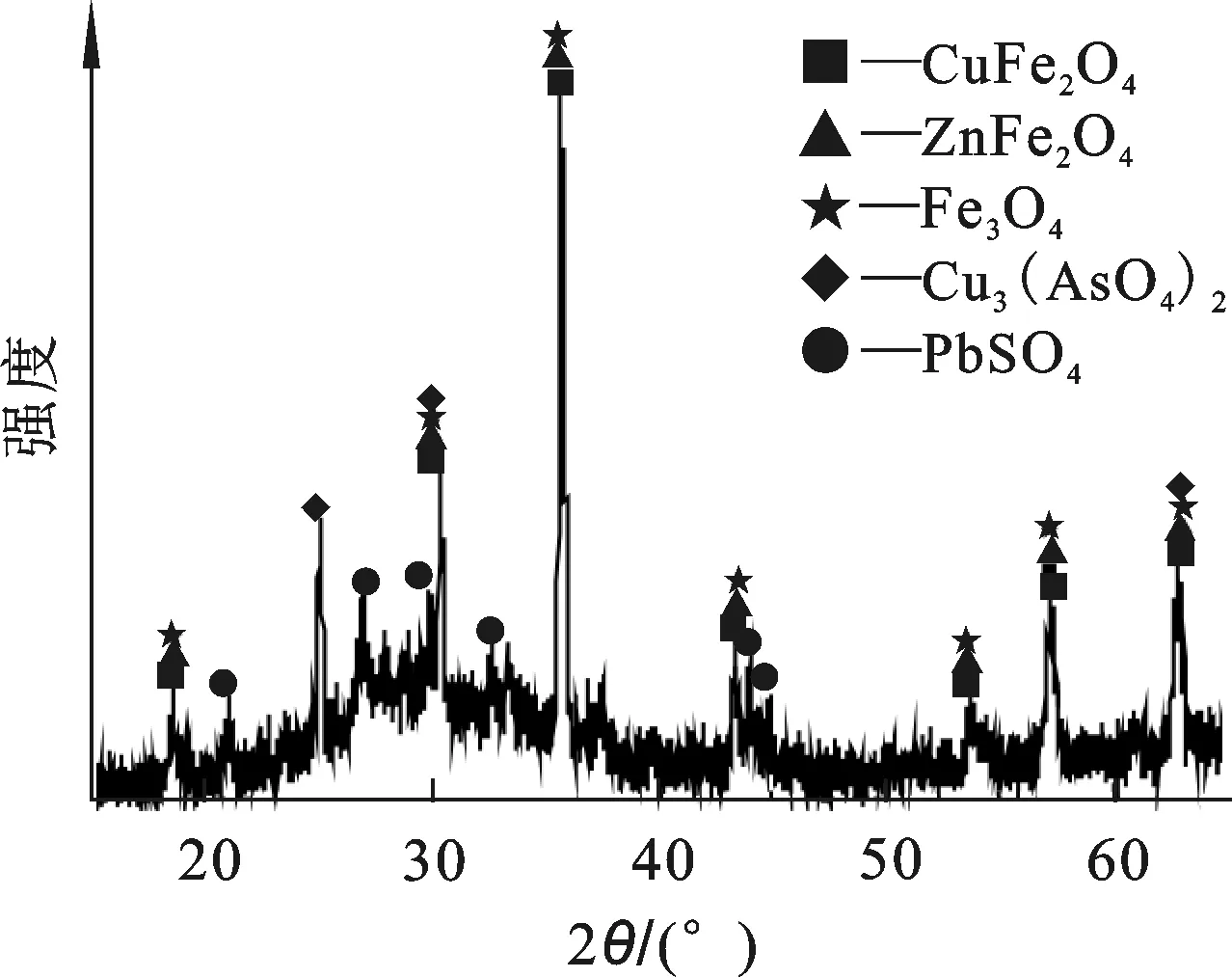

试验原料为某公司闪速熔炼电尘,经烘干、研磨、混匀,其化学成分、XRD物相分析结果分别见表1和图1。

表1 闪速熔炼电尘主要化学成分 %

图1 闪速熔炼电尘的XRD图谱

熔炼电尘主要成分为铜、铁和砷,质量分数分别为18.85%、11.64%和9.08%;主要物相为硫酸盐、铁酸盐和砷酸盐。

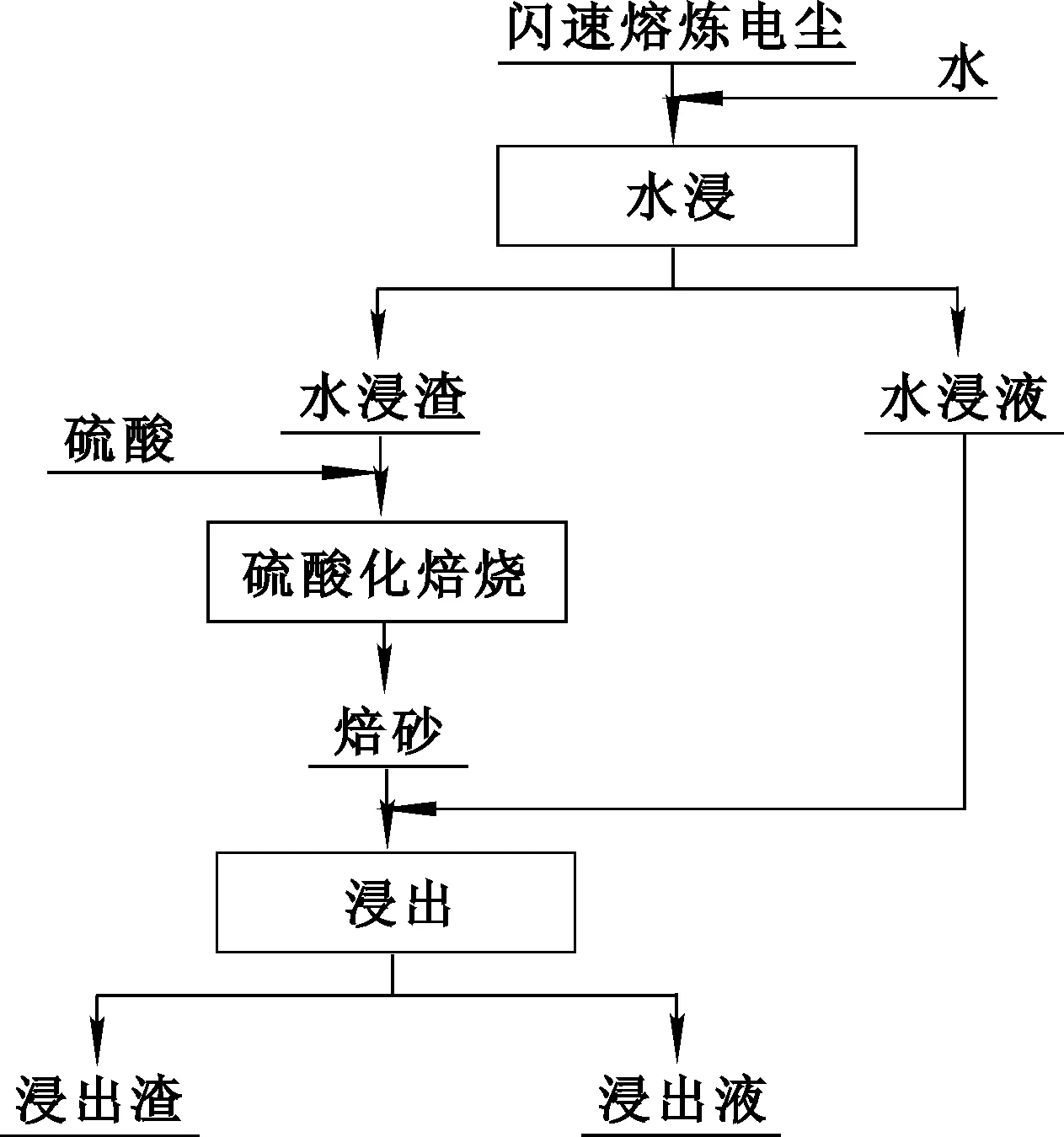

1.2 试验原则工艺流程

根据闪速熔炼电尘化学成分及物相组成,处理原则工艺流程如图2所示。该工艺主要由水浸、水浸渣硫酸化焙烧和焙砂浸出组成。水浸过程中,烟尘中的硫酸盐溶解;硫酸化焙烧后,水浸渣中的铁酸盐和砷酸盐分解,转化为易溶的硫酸盐和砷酸;第3步浸出时,硫酸盐和砷酸溶解进入溶液。电尘中的砷、铁、铜基本浸出,浸出渣主要成分为硫酸铅、二氧化硅及贵金属,可返回熔炼配料,亦可单独处理;浸出液沉淀脱砷后,可以电积铜和硫酸铜等产品形式回收铜。

图2 闪速熔炼电尘处理原则工艺流程

铁酸盐和砷酸盐只能在高温高酸条件下才能浸出。直接酸浸探索试验表明,当浸出液中硫酸质量浓度达100 g /L以上时才能得到较高的铜、铁、砷浸出率,这使得随后的中和沉淀砷过程的石灰消耗量较大,并产生大量含砷石膏渣。而硫酸化焙烧后再浸出,既可实现铁、砷、铜的有效浸出,又可在一定程度上降低浸出液中残酸浓度。

1.3 试验及分析方法

1)浸出,在300 mL烧杯中进行。烧杯置于恒温搅拌槽中,加入100 mL水于烧杯中,加热至设定温度,再加入20 g焙烧电尘,开启搅拌,计时。试验结束后,分别分析浸出液和浸出渣中金属含量。

2)硫酸化焙烧,在300 mL烧杯中进行。称取20 g水浸渣置于烧杯中,加入一定量98%H2SO4拌匀;烧杯放入马弗炉中,加热至设定温度后计时。试验结束后,取样分析焙砂中金属质量分数。

采用扫描电镜(JSM-6360LV型)观察烟尘、浸出渣和焙烧渣的微观形貌;采用XRD(Rigaku-TTRⅢ型,Cu 靶,Kα,λ=0.154 06 nm)分析烟尘、浸出渣和焙烧渣的物相;采用ICP-AES(美国热电公司,IRIS Intrepid ⅡXSP型)分析浸出液中砷、铁、铜浓度,并据此计算金属浸出率;采用X射线能谱仪(EDS-GENESIS60S型)测定样品的微区成分;采用NaOH滴定法分析浸出液中硫酸浓度。

2 试验结果与讨论

2.1 水浸

初步试验结果表明,浸出时间(1~3 h)、温度(30~90 ℃)、液固体积质量比(3~10 mL/g)对熔炼电尘水浸过程均有影响。在温度50 ℃、时间2 h、液固体积质量比5 mL/g条件下对熔炼电尘进行水浸,水浸渣率为38.35%,水浸渣的化学成分和XRD图谱分别见表2和图3。根据水浸渣率及表2数据,计算得出水浸过程中As、Fe、Cu、Zn浸出率分别为5%、10%、60%和75%。由图3看出,水浸渣主要物相为铁酸盐、砷酸盐和硫酸铅,说明水浸过程主要是熔炼电尘中的硫酸盐溶解。

表2 水浸渣主要化学成分 %

图3 水浸渣的XRD图谱

2.2 水浸渣硫酸化焙烧反应及热力学分析

水浸渣中主要物相为铁酸盐和砷酸铜。铁酸盐结构属尖晶石型,稳定性高,难溶于低酸溶液[12]。热力学上,低温更有利于铁酸锌浸出,但浸出反应速度只有在高温条件下才能加快[13-14]。砷酸铜与铁酸盐性质相近,难溶于低酸溶液,且必须在高温条件下才能浸出[15-16]。为了解决直接浸出导致浸出液残酸浓度大、后续过程中和剂消耗多、中和渣产出量大等问题,试验采用硫酸化焙烧水浸渣工艺,将渣中的砷酸铜、铁酸盐等转化为易溶的硫酸盐和砷酸盐。

水浸渣与一定量浓硫酸拌合,在约200 ℃下进行硫酸化焙烧,发生的化学反应主要为:

ZnSO4·H2O(s)+3H2O(g);

(1)

CuSO4·H2O(s)+3H2O(g);

(2)

Fe2(SO4)3(s)+4H2O(g);

(3)

3CuSO4·H2O(s)+As2O5(s)。

(4)

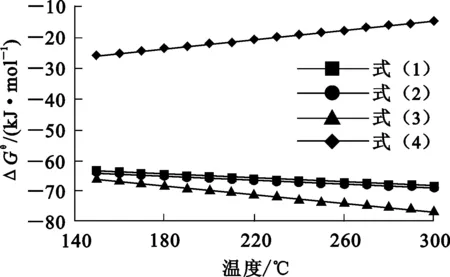

式(1)~(4)的标准吉布斯自由能(ΔGθ)随温度(T)的变化曲线如图4所示。

图4 标准吉布斯自由能随温度的变化曲线

由图4看出:上述反应在热力学上是可行的;砷酸盐比铁酸盐更稳定,其硫酸化焙烧反应式(4)的热力学趋势偏小。

2.3 水浸渣硫酸化焙烧

对水浸渣进行硫酸化焙烧,考察硫酸用量、焙烧温度、焙烧时间对焙烧效果的影响。反应温度90 ℃、浸出时间2 h、液固体积质量比5 mL/g条件下,用水浸出焙砂。以As、Cu、Fe浸出率考察硫酸化焙烧效果,即它们的浸出率越高,表明硫酸化焙烧效果越好。

2.3.1 硫酸用量对砷、铁、铜浸出率的影响

在水浸渣质量20 g、焙烧温度200 ℃、焙烧时间2 h条件下进行焙烧,98%硫酸用量对As、Cu、Fe浸出率的影响试验结果如图5所示,硫酸用量分别为12、16、20 mL条件下,焙砂水浸渣的XRD图谱如图6所示。

图5 硫酸用量对硫酸化焙烧的影响

由图5看出:硫酸用量为12 mL时,焙烧效果较好,焙砂水浸时,As、Cu、Fe浸出率均在90%左右;硫酸用量增至16 mL,焙砂水浸时,As、Cu、Fe浸出率均为81%左右,焙烧效果反而变差;继续加大硫酸用量至20 mL,焙砂水浸时,As、Cu、Fe浸出率分别达93%左右,焙烧效果又进一步变好。

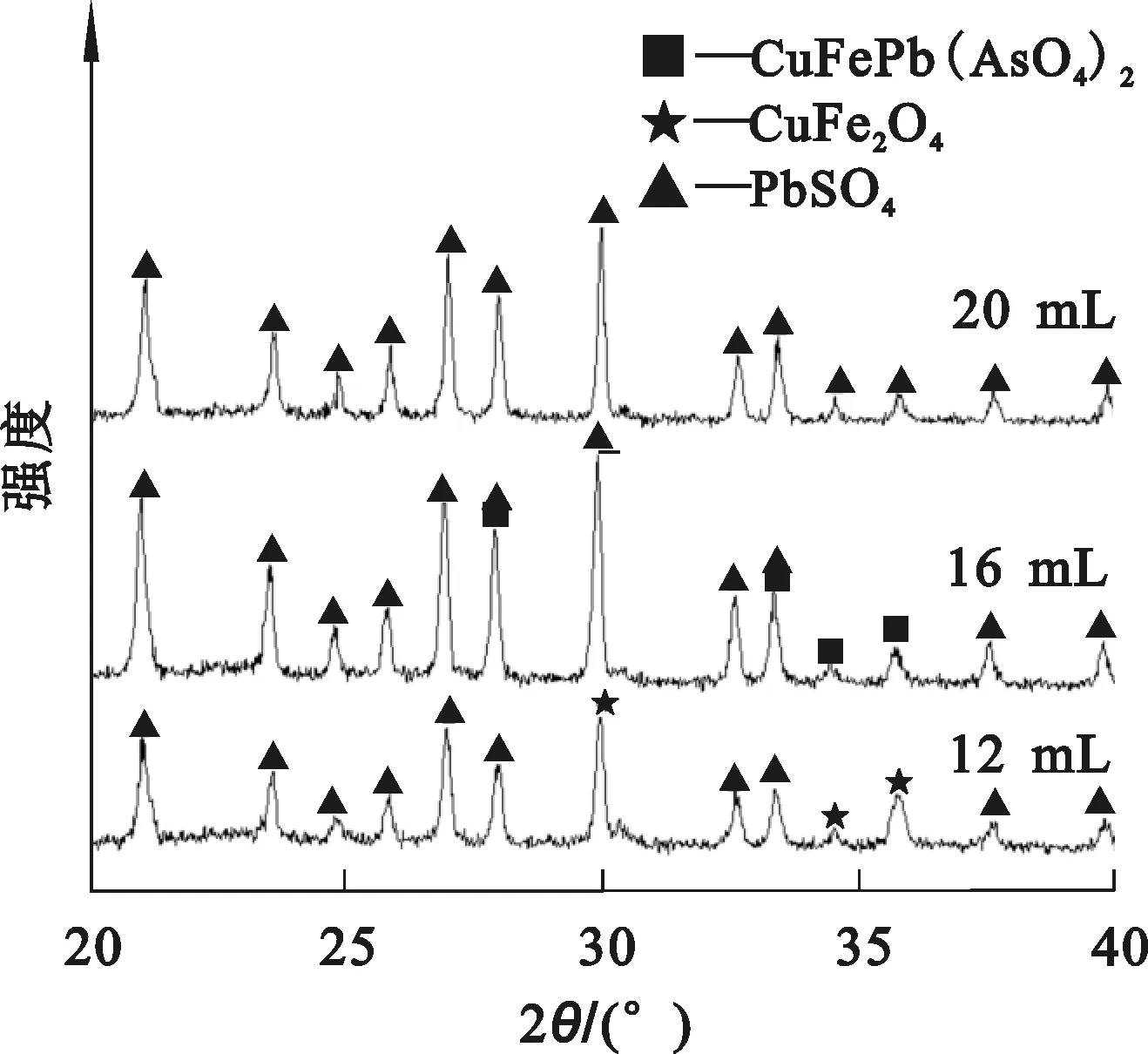

图6 不同硫酸用量下焙砂水浸渣的XRD图谱

由图6看出:硫酸用量为12 mL时,焙砂水浸渣物相主要为硫酸铅,另有少量未浸出完全的铁酸铜;而硫酸用量为16 mL时,除硫酸铅外,还出现了新物相CuFePb(AsO4)2,这既初步解释了焙砂水浸As、Cu、Fe浸出率反而下降的原因,也表明这一体系十分复杂,在特定酸度下可能生成新的难溶物相沉淀;硫酸用量增至20 mL时,焙砂水浸渣中只有硫酸铅,此时,As、Cu、Fe浸出率均在93%左右。

2.3.2 焙烧温度对砷、铁、铜浸出率的影响

水浸渣质量20 g,98%硫酸用量12 mL,焙烧时间2 h,温度对As、Cu、Fe浸出率的影响试验结果如图7所示,焙烧温度分别为200、250、300 ℃,焙砂水浸渣的XRD图谱如图8所示。

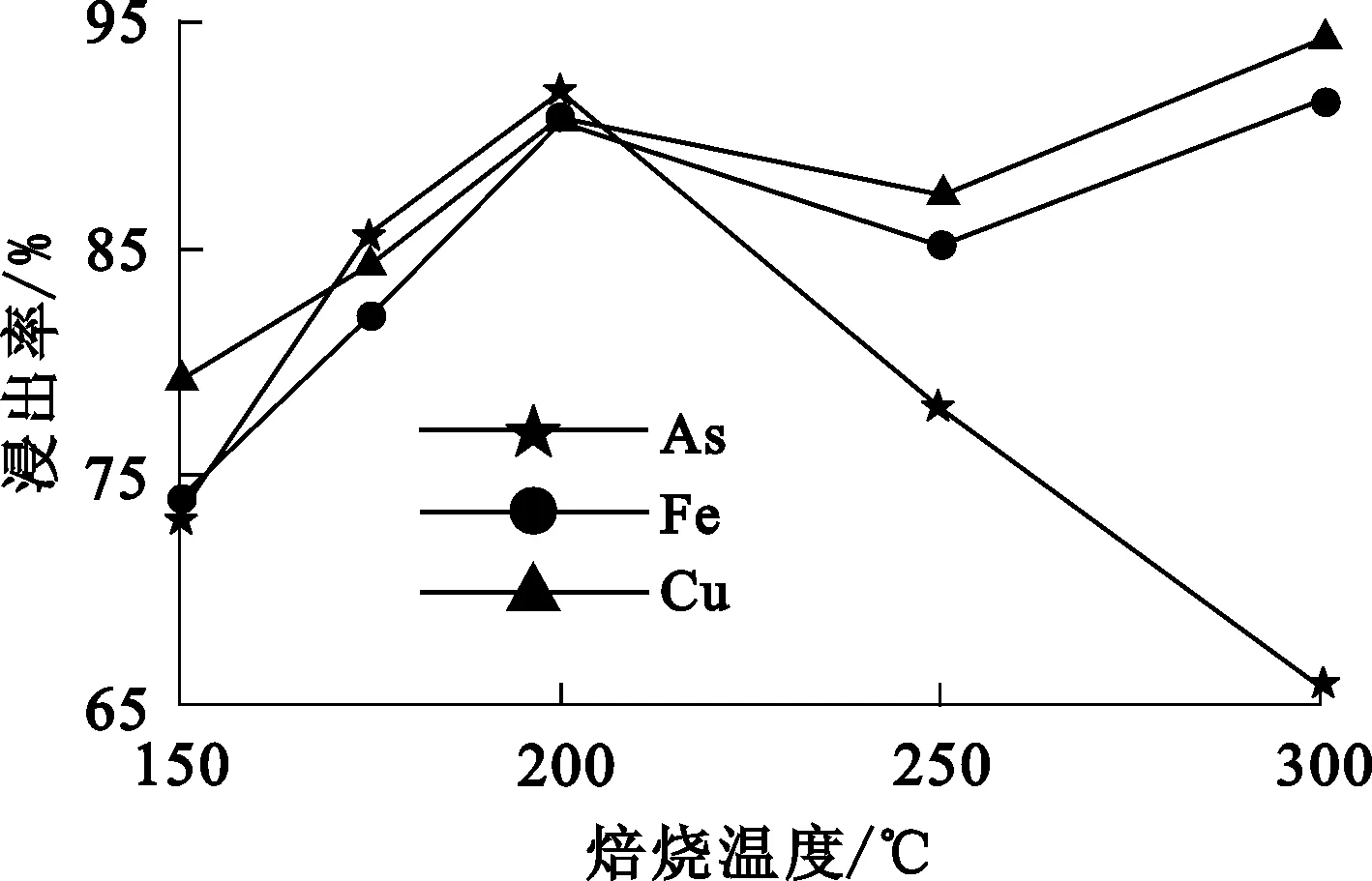

图7 焙烧温度对硫酸化焙烧的影响

由图7看出:水浸渣在200 ℃下焙烧,焙砂水浸时,As、Cu、Fe浸出率均在91%左右,焙烧效果较好;温度升至250 ℃,As、Cu、Fe浸出率分别降至78.1%、87.3%、85.14%,焙烧效果变差;再升温至300 ℃,Cu、Fe浸出率又都升至93%左右,而As浸出率降至65%左右。

图8 不同焙烧温度下焙砂水浸渣的XRD图谱

由图8看出:焙烧温度为200 ℃时,焙砂水浸渣的主要成分为硫酸铅,另有少量未浸出完全的铁酸铜;而当温度升至250 ℃时,除硫酸铅外,还出现了新物相CuFePb(AsO4)2,因其难溶,导致As、Cu、Fe浸出率降低;而温度升至300 ℃时,除硫酸铅外,也出现另一个新物相Pb3(AsO4)2,这导致焙砂水浸时,Cu、Fe浸出率提高而砷浸出率急剧下降。

2.3.3 焙烧时间对砷、铁、铜浸出率的影响

水浸渣20 g,98%H2SO4用量12 mL,焙烧温度200 ℃,焙烧时间对As、Cu、Fe浸出率的影响试验结果如图9所示,焙烧时间分别为0.5、1、2 、3 h,焙砂水浸渣的XRD图谱如图10所示。

图9 焙烧时间对硫酸化焙烧的影响

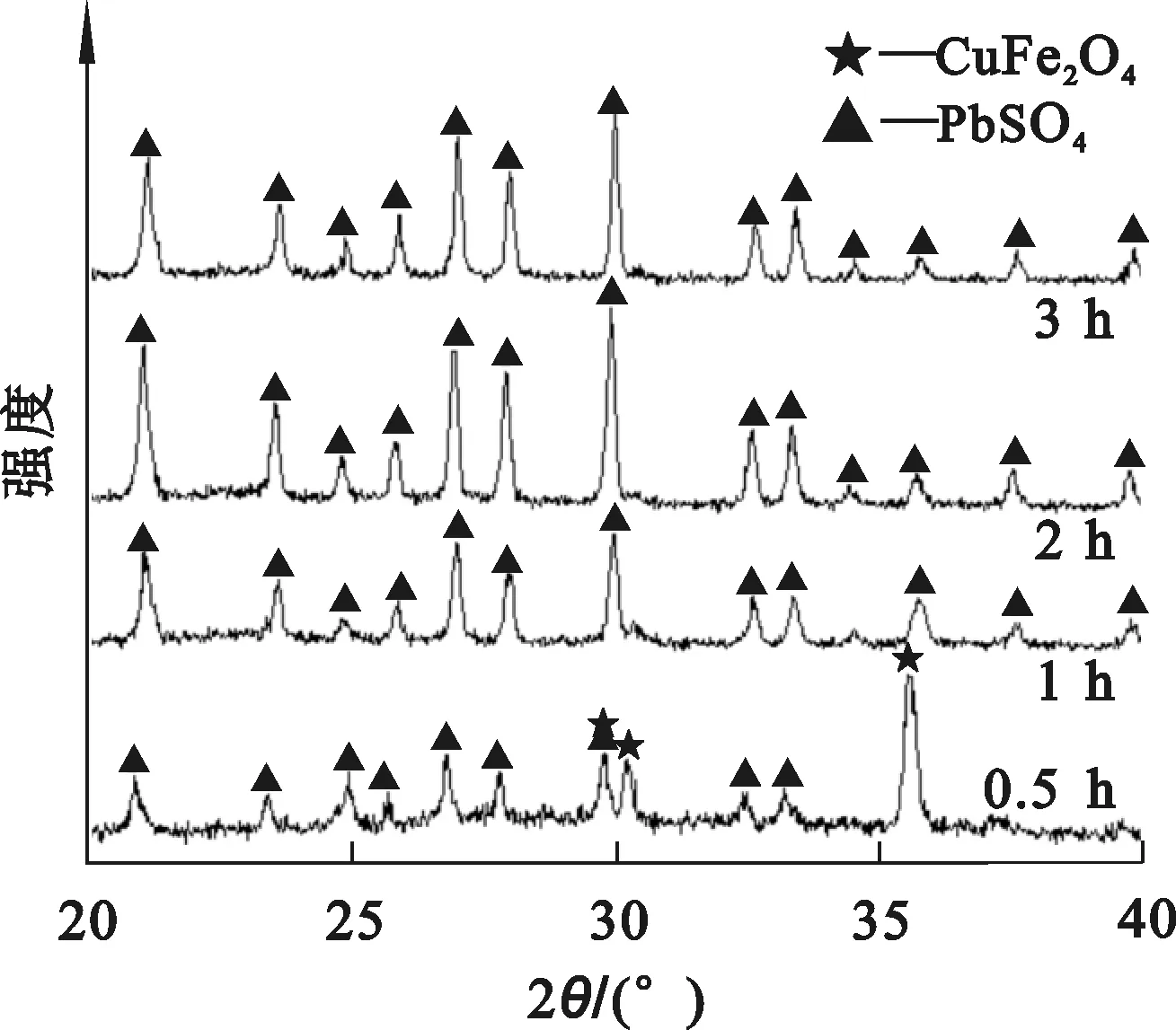

由图9看出:在1 h内,随焙烧时间延长,焙烧效果变好;之后继续延长焙烧时间,焙烧效果基本保持不变,焙砂水浸时As、Cu、Fe浸出率均在90%左右。

图10 不同焙烧时间下焙砂水浸渣的XRD图谱

由图10看出:焙烧时间为0.5 h时,焙砂水浸渣主要物相为硫酸铅,另有少量未浸出完全的铁酸铜;而当焙烧时间超过1 h后,焙砂水浸渣中均只有硫酸铅物相。

2.4 硫酸化焙砂的水浸

对硫酸化焙砂(为水浸渣20 g、98%硫酸用量12 mL、温度200 ℃、焙烧1 h条件下所得)进行水浸,考察温度、时间、液固体积质量比对As、Cu、Fe浸出率的影响。

2.4.1 反应温度对砷、铁、铜浸出率的影响

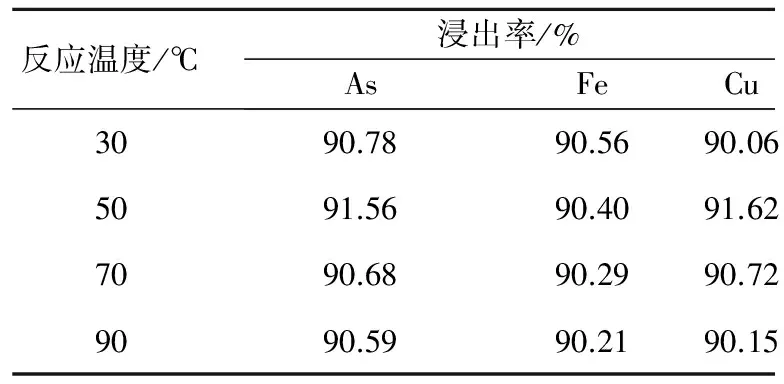

在浸出时间2 h、液固体积质量比5 mL/g条件下,反应温度对As、Cu、Fe浸出率的影响试验结果见表3。

表3 温度对硫酸化焙砂浸出的影响

由表3看出,在试验条件范围内,As、Cu、Fe浸出率变化不大,表明反应温度对As、Cu、Fe的浸出影响较小。

2.4.2 液固体积质量比对砷、铁、铜浸出率的影响

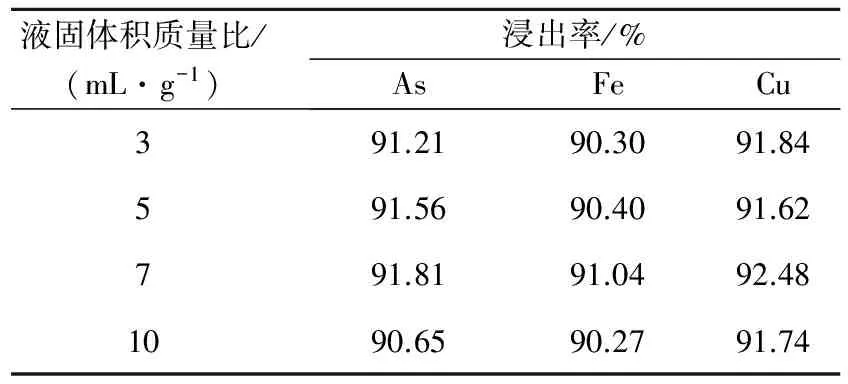

在浸出时间2 h、反应温度50 ℃条件下,液固体积质量比对As、Cu、Fe浸出率的影响试验结果见表4。

表4 液固体积质量比对硫酸化焙砂浸出的影响

由表4看出,在试验条件范围内,As、Cu、Fe浸出率变化不大,表明浸出液固体积质量比对As、Cu、Fe的浸出影响较小。

2.4.3 浸出时间对砷、铁、铜浸出率的影响

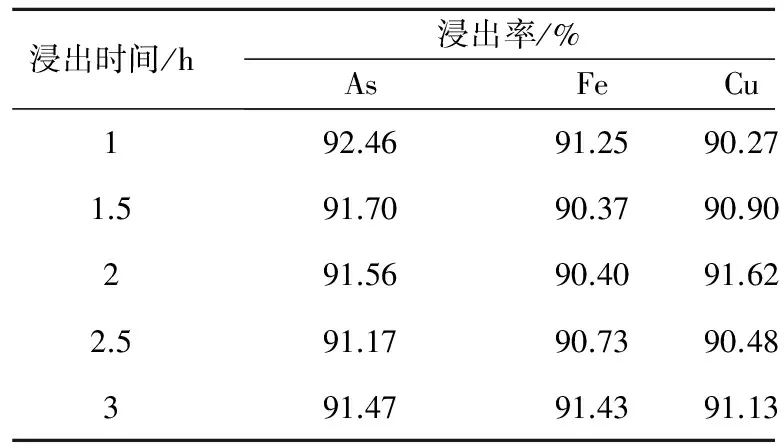

在浸出液固体积质量比5 mL/g、反应温度50 ℃条件下,浸出时间对As、Cu、Fe浸出率的影响试验结果见表5。

表5 浸出时间对硫酸化焙砂浸出的影响

由表5看出,在试验条件范围内,As、Cu、Fe浸出率变化不大,表明浸出时间对As、Cu、Fe的浸出影响较小。

2.5 综合条件试验

采用水浸—硫酸化焙烧—焙砂水浸工艺处理铜闪速熔炼电尘,可获得较好的砷、铁、铜浸出效果。在水浸温度50 ℃、水浸时间2 h、液固体积质量比5 mL/g条件下,水浸渣率为38.35%,水浸液主要成分为硫酸铜,含有少量铁和砷,可作为硫酸化焙砂浸出液;水浸渣在200 ℃下焙烧1 h,控制硫酸用量为0.6 mL/g电尘,之后用水浸出,砷、铁、铜浸出率均大于90%,浸出液残酸浓度为75 g/L,浸出效果较好。

3 结论

试验结果表明,铜闪速熔炼电尘中铜、铁、砷的主要物相分别为为硫酸盐、铁酸盐和砷酸盐,采用水浸—硫酸化焙烧—焙砂水浸工艺处理是可行的。最佳条件下,铜、铁、砷浸出率均在90%以上,浸出液残酸质量浓度为75 g/L,浸出渣主要物相为硫酸铅。砷得以开路,铜、铁得到有效回收。

[1] 梁勇,李亮星,廖春发,等.铜闪速炉烟灰焙烧脱砷研究[J].有色金属(冶炼部分),2011(1):9-11.

[2] ERMAKOVV I.Complex treatment of fine dusts of uralian copper-smelting works[J].Tsvetnye Metally,1979,12(4):26-30.

[3] 李琼娥.从炼铜烟尘中提取三盐基硫酸铅的生产实践[J].有色冶炼,1991(4):37-39.

[4] 斯公敏,庄尚瑞,许国洪,等.利用铜烟尘酸浸渣试制三盐基硫酸铅的研究[J].科技通报,1997,13(4):215-218.

[5] 陈雯.铜转炉烟尘选冶联合处理新工艺研究[J].有色矿冶,2003,19(3):45-46.

[6] 路永锁,宁建平,阮海丰,等.从次氧化锌烟尘中湿法回收锌及去除氟氯[J].湿法冶金,2016,35(5):422-426.

[7] GORAI B,JANA R K,KHAN Z H.Electrorefining electrolyte from a copper plant dust[J].Materials Transactions,2002,43(3):532-536.

[8] YIN B Z,CABA E,BARRON L,et al.Copper extraction from smelter flue dust by lime-roast/ammoniacal heap leaching[C]//REDDY R G,IMRIE W P,QUENEAU P B.Internation Symposium Process Environment Considerations.Warrendale:TMS-AIME,1992:255-267.

[9] MULALE C T,MWEMA M D,MASHALA G B.Retreatment of dust waste from the copper smelter and converter[C]//GABALLAH I,HAGER J,SOLOZABAL R.Global symposium on recycling and clean technology:2.Warrendale:TMS-AIME,1999:1201-1208.

[10] HANKS R J,VANDERZEL J P,CHESNEY P,et al.Bismuth at Rokana copper smelter,Zambia:its behavior and extraction from flue dusts[J].Transactions of the Institute of Materials,Minerals and Mining:Sect C:Mineral Processing and Extractive Metallurgy,1979,88(4):99-106.

[11] ZHANG Z Y,LU W X,ZHENG F Y.Separation and recovery of copper and zinc from flue dust[J].Shanghai Environmental Sciences,1992,11(6):10-12.

[12] 解立群.铁酸锌的分解及铁资源的综合利用工艺研究[D].昆明:昆明理工大学,2011.

[13] 梅光贵,钟竹前.锌焙砂热酸浸出过程的理论分析[J].中南矿冶学院学报,1981,12(4):16-20.

[14] FILIPPOU D,DEMOPOULOS G P.Steady-state modelling of zinc-ferrite hot-acid leaching[J].Metallurgical and Materials Transaction:B,1997,28(4):701-711.

[15] ROBUNS R G,LI D Y.Arsenic hydrometallurgy[J].Science and Technology of Shuikoushan,1993,20(5):23-33.

[16] 陈白珍,唐仁衡,龚竹青,等.砷酸铜制备工艺过程热力学分析[J].中国有色金属学报,2001,11(3):510-515.

本刊声明

本刊已加入中国知网及其系列数据库、万方数据——数字化期刊群、超星移动“域出版”平台,本刊所付稿酬包括上述各项目。作者向本刊投稿即视为同意我刊上述声明,不同意者请在投稿时声明。

Removal of Arsenic From ESP Dust of Copper Flash Smelting by Sulphating Roasting

LI Siwei,LIU Zhihong,LIU Zhiyong,LI Yuhu,LI Qihou

(SchoolofMetallurgyandEnvironment,CentralSouthUniversity,Changsha410083,China)

In the flash smelting-flash coverting process for smelting copper,arsenic is mainly enriched in ESP dust of flash smelting.The arsenic enriched in copper smelter system can be balanced by removing arsenic from ESP dust of flash smelting.The flowsheet which includes three procedures,water leaching,sulfphating roasting and water leaching was investigated.The optimal conditions,as well as the phase transforms in the roasting and leaching were dertermined.The results show that under the optimal conditions,As,Fe,Cu in the dust can be leaching effectively,the flowsheet is feasibility for treating the dust.

copper flash smelting;ESP dust;sulfphating roasting;arsenic;removal

2017-01-04

国家自然科学基金资助项目(51574285)。

李思唯(1992-),男,湖北仙桃人,硕士研究生,主要研究方向为有色金属冶金。

刘志宏(1963-),男,湖南常德人,博士,教授,主要研究方向为冶金复杂物料处理及功能粉体材料制备。E-mail:zhliu@csu.edu.cn。

X705

A

1009-2617(2017)04-0336-06

10.13355/j.cnki.sfyj.2017.04.019