悬臂式掘进机智能截割控制系统研究与设计

伍普照

(株洲中车时代装备技术有限公司,湖南省株洲市,412000)

★ 煤炭科技·机电与信息化★

悬臂式掘进机智能截割控制系统研究与设计

伍普照

(株洲中车时代装备技术有限公司,湖南省株洲市,412000)

为了实现悬臂式掘进机自适应不同煤岩的智能截割,提出了悬臂式掘进机智能截割控制系统,分析了该控制系统的控制策略,详细介绍了该控制系统的硬件设计、软件设计以及智能截割控制方法。实际工程应用检验表明,该控制系统可靠性高、实时性好,能够满足悬臂式掘进机智能截割的需求。

悬臂式掘进机 智能截割 控制系统 自动换档

目前,发达国家掘进机生产厂家对掘进机的研究与制造朝着操作简便化、智能化以及设备和操作人员安全化等方向发展。德国一家公司生产的掘进机应用了遥控技术,掘进机本体上不再设置司机的操作位置,且全部采用电液控制,直接通过遥控器来完成整个掘进机的操作。

我国掘进机生产厂家设计的掘进机拥有完全自主知识产权,虽然可靠性较高,但是功能还有待完善。现有的掘进机截割控制绝大部分还是采用常规的工频控制,掘进机在掘进巷道时,因地质条件的复杂性和不确定性,只能依靠人工操作以及程序控制截割臂摆动速度来控制截割,或者通过切换双速电机的档位来适应掘进机的负载变化,这样不但掘进机的适应性较差,而且容易导致截割电机过载或者造成设备冲击,从而大大缩短掘进机的使用寿命。 基于此,将变频技术与智能控制技术应用到掘进机截割控制上,设计了一个较为智能和高效的控制系统,该系统能够根据截割电机实时负载变化来调整截割头的转速,可以根据煤和半煤岩硬度实现智能截割,从而自动适应复杂的截割工况。

1 智能截割的控制策略

目前,绝大部分掘进机还是采用传统的工频截割控制方式,截割电机采用直接启动的方式,通过控制截割臂的摆动速度来适应复杂的工况;还有的截割电机采用双速电机(一般是4/8极双速电机),通过人为换档或通过简单的程序换档来应对截割负载的变化。然而,这些方法难以适应复杂的地质条件,同时双速电机速度差较大,高低档位的“硬”切换也给掘进机的变速箱等传动部件带来了较大的冲击,频繁切换会大大缩短机械寿命。

与常规截割控制不同,智能截割控制则是从整个截割系统的角度来考虑:

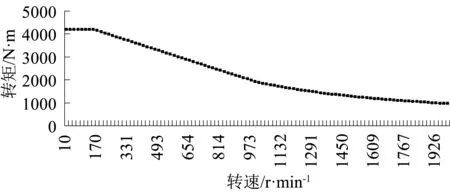

(1)截割电机。截割电机采用某大型电机制造厂家专为掘进机设计的变频电机,电机额定电压为1140 V,电机功率为200 kW。截割电机转速转矩特性曲线如图1所示。

图1 截割电机的转速转矩特性曲线

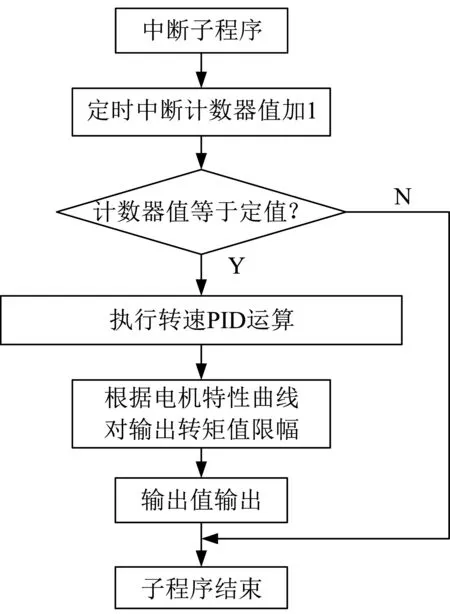

(2)截割变频器。截割变频器在转速闭环控制的基础上增加了转矩包络线控制功能,使得截割变频器的最大输出转矩为截割变频电机当前转速在其转速转矩特性曲线上对应的输出转矩,在转速闭环控制输出时,增加转矩限幅环节,使输出转矩在截割电机转矩包络线以内。截割变频器增加转矩包络线控制功能流程示意图如图2所示。

图2 截割变频器增加转矩包络线控制功能流程示意图

根据变频器的多段速功能设置高速档、中速档和低速档3个档位,高速档适用于煤和半煤岩,中低速档适用于半煤岩和煤岩。从图1可以看出,高速档截割电机具有转矩较小和速度较高的特点,能够保证掘进机的高效率;中速档和低速档则可使截割电机降速增扭,提高掘进机的破岩能力。

(3)主控制器。主控制器根据截割变频电机的电流、转矩和转速来自动切换截割变频器的工作档位,这样既能保证高效率又能提高破岩能力,同时变频器的速度档切换与双速电机档位切换不同,切换过程是一种平滑地速度变换,是一种“软”切换,可以频繁地进行切换。

当煤岩硬度骤然增加时(截割负载快速增大时),截割变频器因加入转矩包络线功能不会因负载快速增大而过载跳闸,此时系统能够自动向低档换档,以应对负载的突增;当煤岩硬度骤然减小时(截割负载快速减小时),此时系统能够自动向高档换档,以应对负载的突减。正是因为截割变频器能够自动适应不同煤岩复杂工况的这种特性,使得掘进机自动保持强大的破岩能力和高效工作,从而实现智能截割。

2 智能截割控制系统设计

2.1 智能截割控制系统的硬件设计

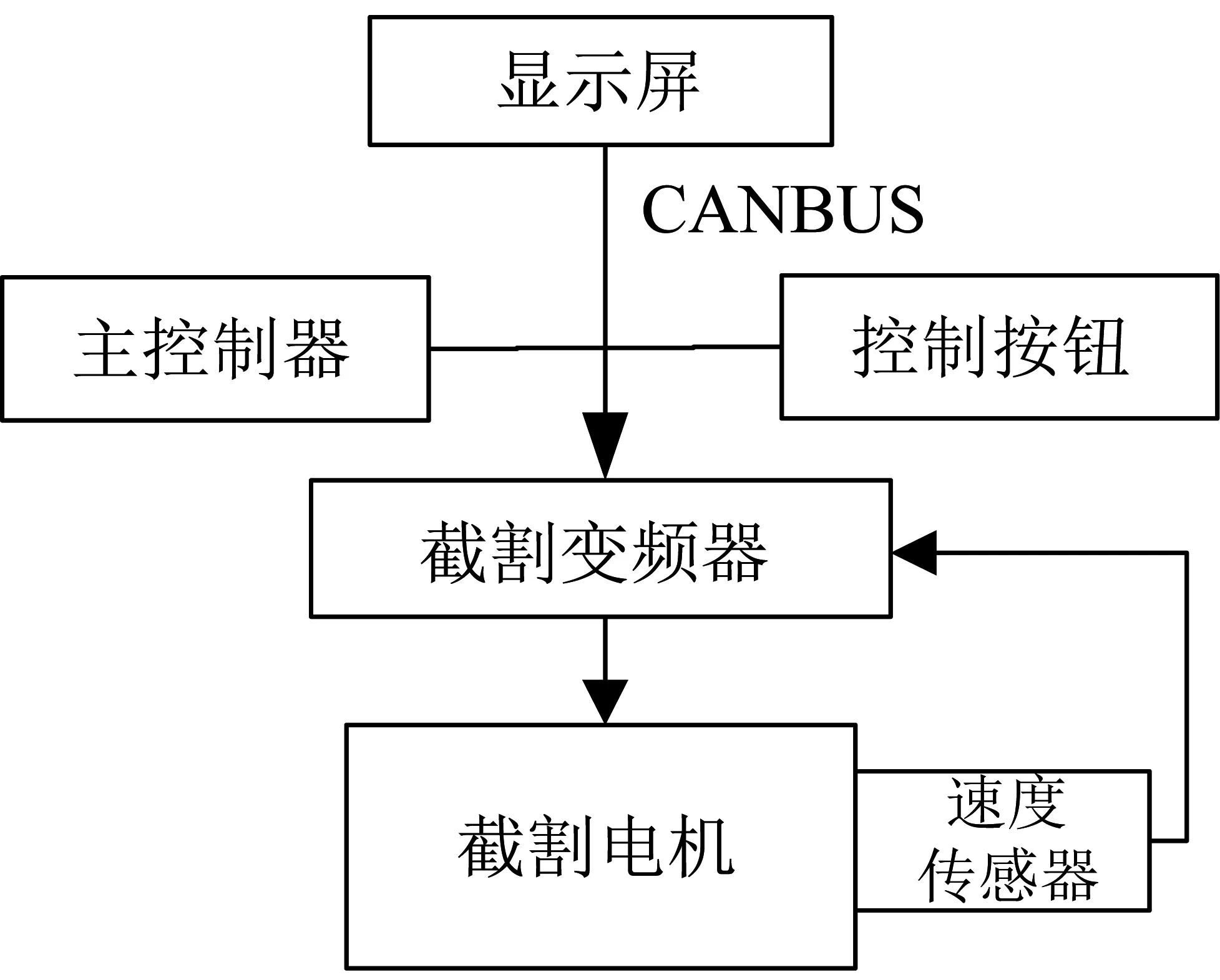

智能截割控制系统为上、下位机结构方式,上位机(显示屏)监控,下位机以主控制器为控制核心;显示屏与主控制器、变频器、控制按钮等采用目前煤矿行业应用非常普遍的CAN总线通讯方式;执行设备等现场设备直接连接至主控制器或变频器,从而形成整个控制系统。主控制器通过CAN总线与截割变频器进行通讯控制,实时读写变频器的运行参数,采用250 Kbps的通信速率实时性高;截割变频器控制截割变频电机,并实时采取截割变频电机的速度信号;截割变频器工作状态及重要参数通过显示屏显示。智能截割控制系统硬件架构如图3所示。

图3 智能截割控制系统硬件架构

CAN总线属于串行通信网络,与普通的RS232C和RS485等串行通信方式相比,CAN总线在数据通信上具有较高的可靠性、实时性和灵活性。CAN总线的直接通信距离最远可达10 km(通信速率为5 Kbps以下),通信速率最高可达1 Mbps(通信距离最长为40 m);显示屏选用德国IFM公司的5.7"显示屏,具有CAN 2.0接口;主控制器选用芬兰EPEC公司的EPEC2023,具有CAN 2.0接口;防爆箱内控制按钮选用施耐德公司的控制按钮,同时配置一块具有CAN 2.0接口的DI模块;控制按钮按功能设置截割启停、高速档、中速档、低速档以及手动/自动等,按下截割启停后,系统默认为手动模式高速档位,该模式下可以手动任意切换档位,主要用于巷道修边和维护维修等工况,当按下自动按钮则系统自动进入自动换档模式,同时操作箱的显示屏上显示为自动换档模式;截割变频器采用株洲中车时代装备技术有限公司完全自主研发的变频器,配备CAN 2.0接口卡;截割电机采用专为掘进机设计的变频电机;截割电机上的速度传感器采用中国煤炭科工集团上海研究院生产的本安型传感器。

2.2 智能截割的控制方法

截割变频器在转速模式下工作,即按给定的速度运行,3个速度档分别对应3个实际的给定速度。

一般情况下,转速闭环控制模式的变频器工作原理为:当速度给定值不变的运行工况下,负载增大时,截割电机输出转矩也会随着负载增大而增大,以维持转速稳定;同样,负载减小时,输出转矩也会随着负载减小而减小。当负载突增且比较大时,截割变频器容易出现过流故障;当负载突减且比较多时,截割变频器容易出现过压故障,这样截割电机输出响应较快,输出特性较“硬”。

正常情况下,转速闭环控制模式的变频器是没有转矩包络线控制功能的。截割变频器为了实现自由换档,需增加转矩包络线控制功能,具体表现为:当变频器工作在某个速度档位时,输出转矩是完全根据电机的转矩转速特性曲线而设置,什么样的速度对应其相应的输出转矩,如高档1500 r/min对应1300 N·m,中档1000 r/min对应1980 N·m,低档500 r/min对应3300 N·m;即使当前负载变大,电机输出转矩不够也还是同样转矩输出,转速开始下降,虽然是转速闭环控制模式但受转矩包络线上转矩的限制,电机转矩只会随常速度下降依据转矩包络线增加,同时电流也不会急骤增加。

转矩包络线控制功能的增加使截割电机输出特性变“软”,变频器不会因负载快速增大而过载跳闸。正是利用此功能,加上CAN总线高速通讯的实时性,可以通过主控制器对变频器的运行状态实时监测,根据一定的条件实现变频器速度档位自由切换。

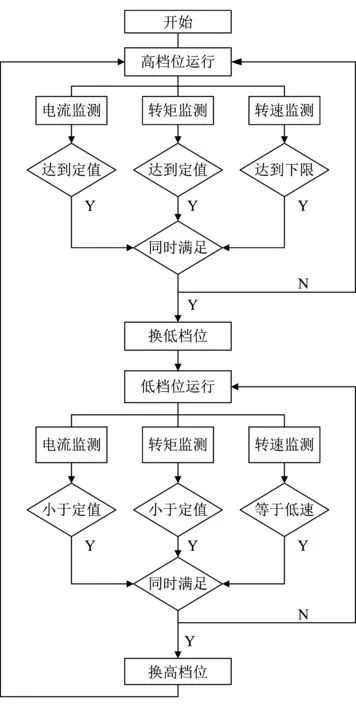

截割变频器工作时默认在高速档位运行,变频器在运行时,主控制器通过CAN总线与之通讯,实时监测截割电机的电流、转矩和转速。当同时满足电流达到设定值、转矩达到设定值、转速达到设定的下限值3个条件时,主控制器将自动执行换低速档程序,以增加截割电机输出转矩,增强破岩能力;当同时满足电流小于设定值、转矩小于设定值、转速等于当前档位的速度值3个条件时,主控制器将自动执行换高档程序,以提高截割电机的截割效率。智能截割控制系统自动换档逻辑如图4所示。

图4 智能截割控制系统自动换档逻辑

2.3 智能截割控制系统软件设计

为了实现智能截割控制,首先需要对CAN总线参数进行初始化,包括读写CAN总线报文的ID号和通讯波特率等,再编写读写变频器CAN总线报文子模块和智能换档模块。控制程序主要包括CAN通讯初始化模块、CAN通讯数据接收模块、CAN通讯数据发送模块以及智能截割换档模块这4个程序模块。

(1)CAN通讯初始化模块。本模块主要对CAN的通讯缓冲区和通讯波特率等通讯参数进行初始化,同时对读写截割变频器数据的CAN数据帧进行初始化。

(2)CAN通讯数据接收模块。本模块主要从截割变频器实时读取电压、电流、转矩、转速和故障信号等数据,电流、转矩和转速这3个实时数据不但可以显示截割电机的运行状态,而且可以闭环反馈智能截割的换档数据。

(3)CAN通讯数据发送模块。本模块主要将控制指令实时发送给截割变频器,包括初始档位、启停指令、换档指令等数据,其中换档指令是智能截割换档的实时控制指令。

(4)智能截割换档模块。本模块由高档位切换到低档模块和低档位切换到高档位模块两个子模块组成,将从截割变频器读取到的电流、转矩、转速等实时数据与换档阀值实时比较,当换档条件满足时,输出换档指令,以实现自动换档。

3 智能截割控制系统的试验结果及分析

智能截割控制系统在悬臂式掘进机EBZ200Z上装机,并于2016年3月-4月在山西寿阳段王集团友众煤业有限公司进行掘进作业试验。试验过程中截割变频器刚开始主要对变频器的性能进行验证,没有增加转矩包络线功能,多次出现变频器跳闸停机。通过查看变频器故障波形与数据,当负载突增时,截割电机输出转矩较大,超过3000 N·m,并有达到截割电机最大转矩4120 N·m的情况,造成过流跳闸。

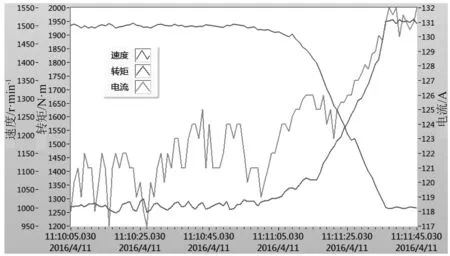

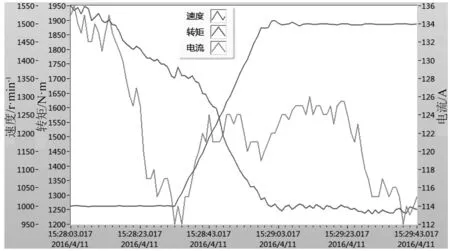

验证变频器性能后,在截割变频器中增加转矩包络线功能再次进行作业试验,同时对换档参数值及控制时间不断地进行调整。掘进机在煤矿巷道掘进作业时,掘进机在均匀进给的条件下能实现自动换档。2016年4月11日,从截割变频器中下载了换档试验数据,从高档位自动切换至中档位的试验波形如图5所示,从中档位自动切换至高档位的试验波形如图6所示。

图5 高档自动切换至中档的试验波形

图6 中档自动切换至高档的试验波形

由图5和图6可以看出,在负载增加时,截割变频器降档前的速度波动式下降,当同时满足电流增加到125 A、转矩增加到1390 N·m、速度下降到1400 r/min这3个条件时,截割变频器自动降档,且在自动降档过程中比较平滑;在负载减小时,当同时满足截割变频器电流下降到115 A、转矩下降到1700N·m、速度为中速档设定速度这3个条件时,截割变频器自动升档,因为负载较小,在自动升档过程中较为平滑。

通过掘进机作业试验表明,截割变频器采用常规的速度闭环控制,截割电机输出特性较 “硬”且响应较快,当负载突变时,容易出现过流或过压故障;在速度闭环的基础上增加转矩包络线功能后,截割电机输出特性变 “软”,再加上合适的换档条件与灵活的换档逻辑,可以实现掘进机智能截割的功能。

4 结语

目前智能截割控制系统设计的3个速度档位为固定速度,分别是1500 r/min为高速档、1000 r/min为中速档、500 r/min为低速档。如果实际应用时再结合煤岩的地质条件,通过灵活地调整当前档位的目标速度,实际截割效果可能会更好。

从截割电机的转速转矩特性曲线来看,只设置3个速度档位并没有充分发挥截割电机的工作特性,如果在目前3个速度档位不变的基础上,再增加2个速度档位,一是在高速区域增加1个档位如1800 r/min,以提高掘进机软煤岩的工作效率;二是在中低速区域增加1个档位如750 r/min(理论上速度越低转矩越大,但实际上受掘进机自重等原因,低速档速度不能太低),以增强掘进机破岩能力。

[1] 汪胜陆,孟国营,田劼等.悬臂式掘进机的发展状况及趋势[J].煤矿机械,2007(6)

[2] 王虹.我国综合机械化掘进技术发展40a[J].煤炭学报,2010(11)

[3] 张建广.悬臂式掘进机自适应截割控制系统研究[J].煤炭科学技术,2016(2)

[4] 刘传军,刘廷信.悬臂式掘进机的操作要领与使用技巧[J].煤炭技术,2014(1)

[5] 田劼,杨阳,陈国强等.纵轴式掘进机巷道断面自动截割成形控制方法[J].煤炭学报,2009(1)

[6] 王志武.国内外掘进机截割调速系统的分析[J].煤矿机电,2004(3)

[7] 贾有生.掘进机截割电机调速控制的探讨[J].煤矿机电,2008(5)

[8] 黄向阳,闫炳雷,杨文林.掘进机自适应截割技术研究[J].煤矿机械,2013(10)

[9] 汪胜陆,孟国营,赵立新等.EBZ-150型悬臂掘进机截割头牵引调速控制的新思路[J].煤矿机械,2008(10)

[10] 李晓豁,吴志强.基于参数自适应模糊PID控制器的掘进机恒功率调速系统[J].制造业自动化,2009(1)

[11] 王慧,魏振,王迪.基于RBF神经网络PID控制的掘进机恒功率调速系统[J].测控技术,2015(11)

[12] 王慧,李娜娜,谢飞.掘进机恒功率自适应调速系统与记忆截割系统研究[J].测控技术,2015(8)

[13] 冯婧,周宏范,朱一凡.煤矿井下巷道掘进机截割电动机调速系统的研究[J].矿山机械,2012(1)

[14] 曹建文.煤矿用掘进机中截割电机变频控制的研究[J].煤矿机械,2016(3)

[15] 马昭.掘进机智能截割技术探讨[J].煤矿机械,2014(4)

[16] 王苏彧,王淼.基于PCC的纵轴式掘进机自主截割控制系统研究[J].煤炭工程,2016(4)

[17] 张镇.悬臂式掘进机机身姿态检测及记忆自动截割控制系统研究[J].煤矿机械,2015(10)

[18] 王苏彧,杜毅博,薛光辉等.掘进机远程控制技术及监测系统研究与应用[J].中国煤炭,2013(4)

(责任编辑 路 强)

Researchanddesignofintelligentcuttingcontrolsystemforboom-typeroadheader

Wu Puzhao

(Zhuzhou CRRC Times Equipment Technology Co., Ltd., Zhuzhou, Hunan 412000, China)

In order to realize self-adaption intelligent cutting control of boom-type roadheader for different coal and rock, intelligent cutting control system for boom-type roadheader was put forward, its control strategy was analyzed, and its hardware and software design as well as intelligent cutting control method were elaborated. The practical engineering application test showed that the system had high reliability and great real-time performance that could meet the need of intelligent cutting control system for boom-type roadheader.

boom-type roadheader, intelligent cutting, control system, automatic shift

伍普照.悬臂式掘进机智能截割控制系统研究与设计[J]. 中国煤炭,2017,43(8):100-104. Wu Puzhao. Research and design of intelligent cutting control system for boom-type roadheader[J] .China Coal,2017,43(8): 100-104.

TD421.5

A

伍普照(1969-),男,湖南浏阳人,工程师,现任职于株洲中车时代装备技术有限公司,主要从事变频器及其自动化系统集成设计工作。