装载机液力变矩器闭锁过程动态分析

惠记庄 程顺鹏 武琳琳 张金龙

长安大学公路养护装备国家工程实验室,西安,710064

装载机液力变矩器闭锁过程动态分析

惠记庄 程顺鹏 武琳琳 张金龙

长安大学公路养护装备国家工程实验室,西安,710064

为了减小装载机液力变矩器闭锁过程中产生的振动冲击对零部件使用寿命的影响,提高闭锁品质,根据装载机闭锁离合器工作原理对液力变矩器闭锁过程和接合参数进行了分析,并设计了闭锁充油液压控制系统及充油控制曲线,同时对装载机传动系统进行了简化,建立了闭锁过程的数学模型;基于该模型运用Simulink软件进行了建模仿真,分别分析了闭锁充油时间和充油压力对动态闭锁过程的影响,分析结果表明:闭锁充油时间在0.2 s、充油压力在1.2 MPa时闭锁效果最佳。验证了所设计的闭锁充油控制曲线是正确的,达到了减小闭锁过程中的动载荷并提高车辆运动平稳性的目的,为其他工程车辆闭锁过程动态分析研究提供了参考。

液力变矩器;闭锁过程;动态分析;控制曲线

0 引言

目前,液力变矩器普遍应用于车辆传动系统中,使车辆能够获得无极变速、变矩的能力,但普遍存在效率低的问题,为此在液力变矩器上增加了闭锁离合器,但液力变矩器在闭锁过程中如果不采取缓冲减振措施,会产生较大的动载荷,对传动系统的零部件造成较大的冲击和损害[1]。为了减少闭锁过程的动载荷,提高零件的使用寿命,使闭锁离合器平稳闭锁[2-3],需要对液力变矩器闭锁过程的动态性能进行研究。HIBINO等[4]运用鲁棒控制方法,以泵轮、涡轮转速为参数,建立了闭锁离合器滑差控制器,这对提高车辆的运动平稳性起到了很大的作用,但没有考虑油门开度及目标滑差转速的影响。JAUCH[5]综合考虑了泵轮、涡轮转速、油门开度以及目标滑差转速的因素,对离合器闭锁过程的接合油压进行了控制,从而达到了使车辆在闭锁过程中运动更加平稳的目的。王书翰等[6]针对液力变矩器闭锁过程中的动态特性,重新设计了液力变矩器的液压系统,通过分析液力变矩器液压系统压力和流量的影响,表明该系统能有效地延长液力变矩器的使用寿命并能够使车辆平稳换挡。李兴忠等[7]针对换挡过程中油压压力冲击导致闭锁离合器不能平稳接合的问题,设计了平稳接合阀并进行了动态仿真分析,结果表明该阀对提高车辆的换挡品质起到了很大的作用。霍晓强等[8]对闭锁离合器的动态过程进行了仿真分析,结果表明闭锁时机对车辆的平均加速度影响不大,但会增加闭锁离合器的滑摩功。

综上所述,目前对闭锁离合器动态过程的研究大多停留在简单工况的车辆上,而对装载机这类作业复杂的工程车辆的研究较少。本文针对装载机液力变矩器,设计了闭锁充油液压控制系统及其充油控制曲线,并运用Simulink软件对闭锁过程进行了建模仿真,为研究其他工程车辆的闭锁过程提供参考。

1 闭锁离合器工作原理及影响闭锁过程的动态因素

1.1 装载机闭锁离合器工作原理

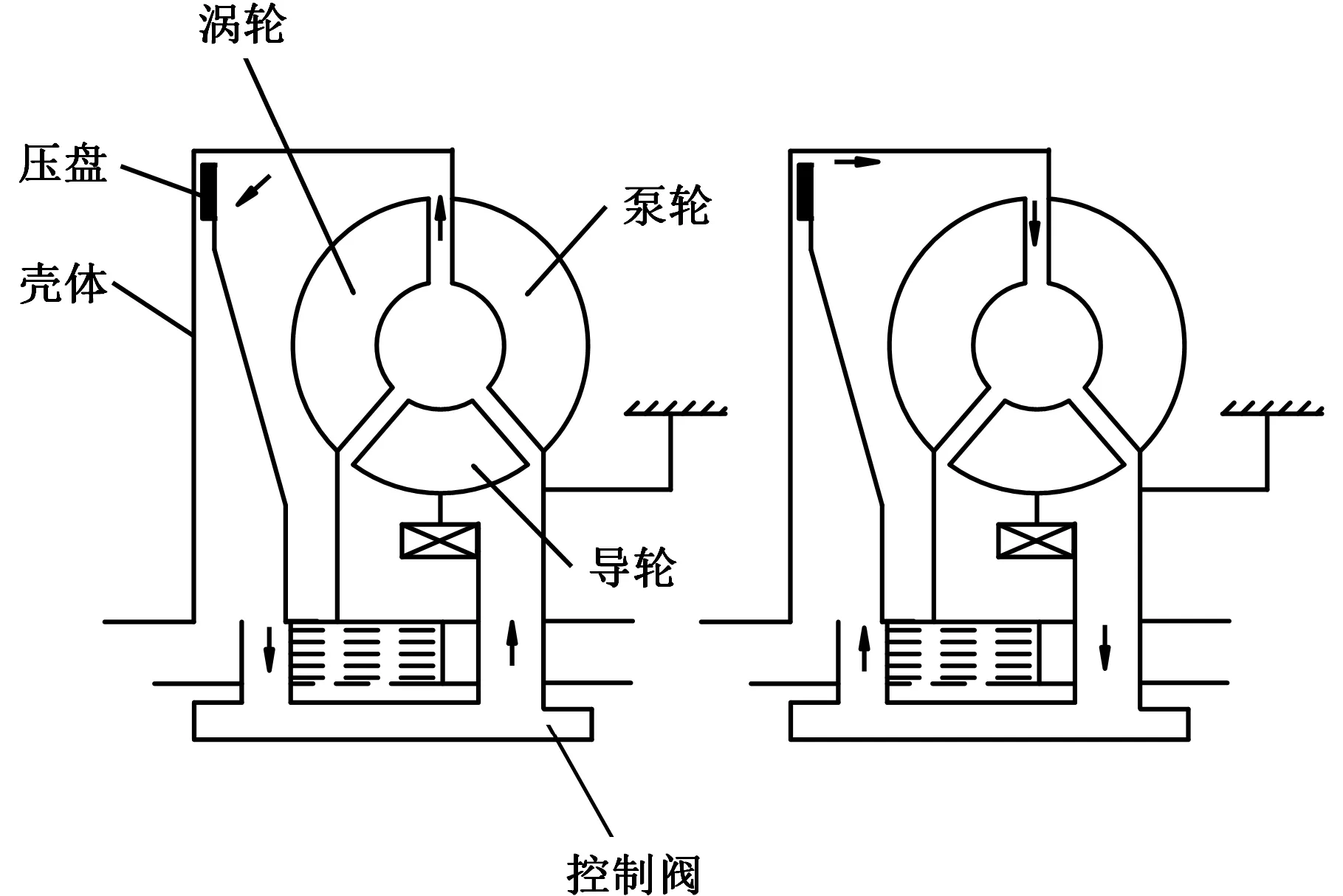

闭锁离合器通过离合器摩擦力的作用把泵轮、涡轮连接在一起,把液力传动转变为机械传动。闭锁离合器主动盘为变矩器的壳体,从动盘为移动压盘,离合器通过花键与涡轮连接,通过控制阀来控制油液的方向,如图1所示[9]。离合器闭锁时,压力油由泵轮入口进入变矩器,油液进入压盘右侧,接合油压的作用,压盘开始向变矩器壳体方向移动,使闭锁离合器接合,如图1a所示,此时,液力变矩器由液力工况变为机械工况,传动效率较高。解锁时,油液通过油道进入压盘左腔,在油压的作用下推动压盘右移,壳体与压盘分离,变矩器恢复正常工作,如图1b所示,此时处于液力工况下,车辆换挡、起步比较平稳。

(a)闭锁状态 (b)解锁状态图1 闭锁离合器工作原理Fig.1 The working principle of locking clutch

1.2 闭锁离合器接合过程分析

根据闭锁离合器的工作状态,可将液力变矩器闭锁过程分为3个阶段[10-11]:

(1)分离阶段。闭锁离合器的摩擦力矩TK等于0,液力变矩器工作在液力工况下,此时闭锁离合器数学模型为

(1)

(2)

(2)闭锁阶段。闭锁油压由零开始增加,油液克服背压与轴向摩擦力,摩擦片间的间隙开始减小,离合器开始接合。随着油压增大,闭锁离合器传递的摩擦力矩也开始逐渐增大,传动系统逐渐由液力工况转向机械工况,此时闭锁离合器数学模型为

(3)

(4)

(3)完全接合阶段。闭锁离合器的摩擦片处于完全接合状态,发动机的输出力矩完全由闭锁离合器传递,此时闭锁离合器数学模型为

(5)

1.3 闭锁离合器接合参数分析

(1)滑摩时间。滑摩时间对闭锁离合器的接合品质及摩擦片的使用寿命都有显著的影响。滑摩时间越长,摩擦零件产生的摩擦功就越大,摩擦片磨损越快,影响其使用寿命。所以滑摩时间应适宜,一般设计在1 s左右[8]。

(2)滑摩功率和滑摩功。闭锁离合器在闭锁过程中,损耗总功为滑摩功,单位时间内损耗掉的功为滑摩功率。影响滑摩功的主要因素为:相对转速、摩擦片的压力、变矩器转矩及发动机的变化特性。滑摩功率计算公式为

PC=TK(nB-nT)

(6)

式中,nB为泵轮转速;nT为涡轮转速。

滑摩功

(7)

查阅相关手册可取滑摩功率许用值[PC]=2×105W,滑摩功许用值[WC]=1×105J 。

(3)冲击度和冲击载荷。评价闭锁时接合平稳好坏的主要参数为冲击载荷或冲击度,减少冲击载荷或冲击度指标,可以提高接合的品质。冲击度指的是闭锁离合器角速度的变化率,即σ=ε/Δt,ε为角速度变化,Δt为时间变化,冲击载荷指的是闭锁离合器在闭锁情况下可以传递的最大的扭矩值,其计算公式为

T=TK+TT

(8)

2 闭锁充油液压系统和控制曲线的设计

2.1 闭锁充油液压系统的设计

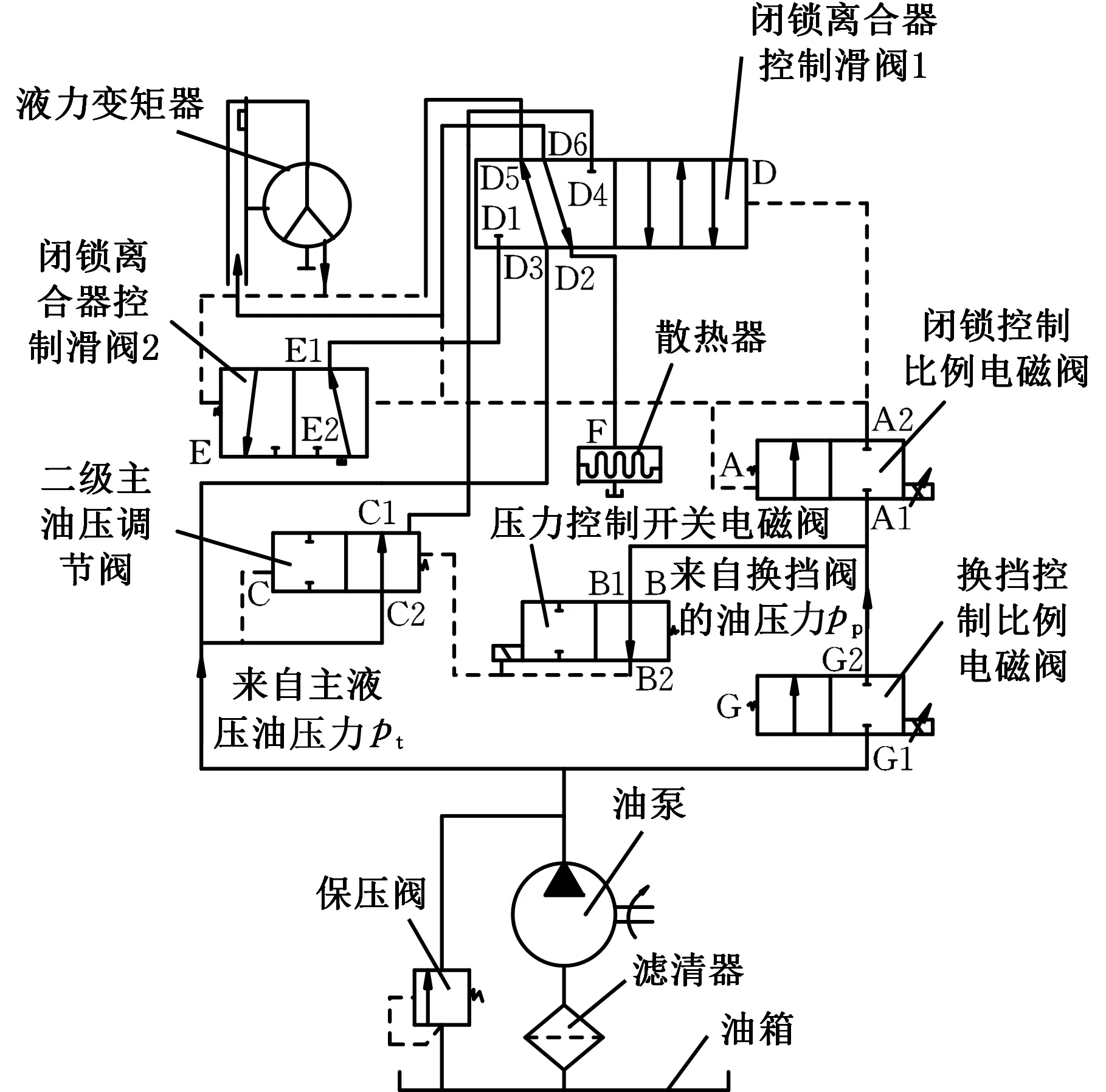

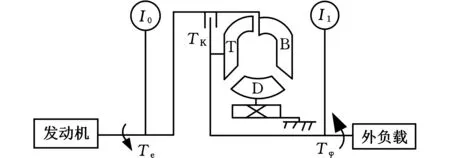

由于装载机闭锁离合器的接合是通过液压系统进行控制的,为了达到液力变矩器的闭锁控制的目的,本文依据ZL150型装载机液力变矩器的结构,设计了图2所示的闭锁充油液压系统。

图2 闭锁充油液压系统Fig.2 Hydraulic system of closed oil filling

液力变矩器的闭解锁是通过控制相关油路上控制阀的开闭来实现的。由图2可知该液压系统中有两条进油通道对闭锁离合器液压控制系统进行供油:一条来自换挡控制比例电磁阀,其液压油被输送至压力控制开关电磁阀和闭锁控制比例电磁阀;另一条来自主控阀,其液压油输送至闭锁离合器控制滑阀1、二级主油压调节阀及闭锁离合器控制滑阀2。

2.2 闭锁充油控制曲线的设计

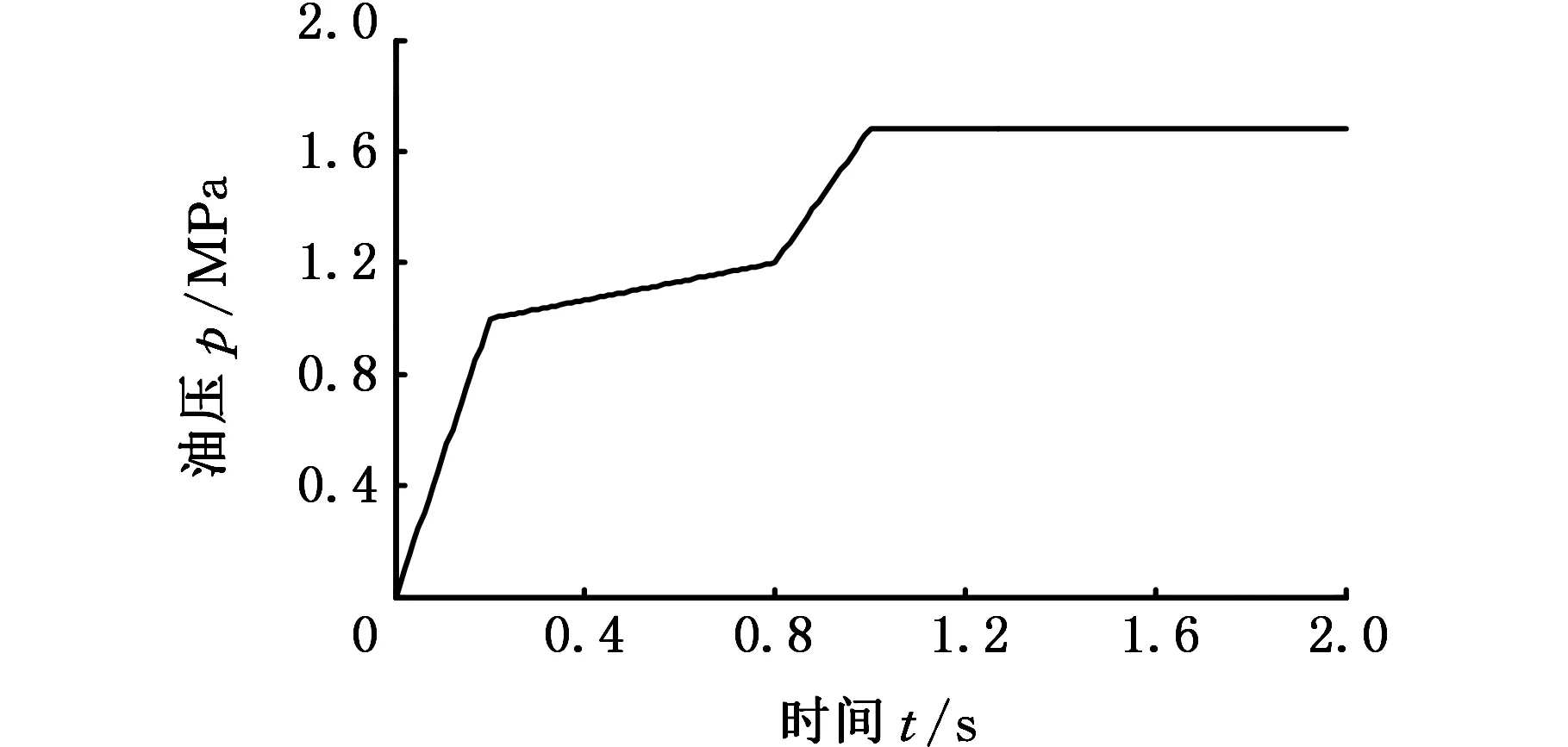

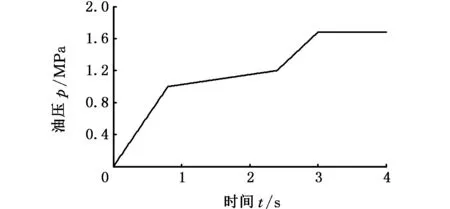

按充油特性可以将闭锁离合器闭锁过程分为四个阶段[12],由于本文只对闭锁时的充油特性进行分析,所以只对前三个阶段的充油特性进行了设计。为了保证可比性,设计了图3、图4所示的同一油压不同时间下的闭锁充油控制曲线。

图3 闭锁充油控制曲线1Fig.3 The curve 1 of oil filling control

图4 闭锁充油控制曲线2Fig.4 The curve 2 of oil filling control

(1)快速充油阶段。液压腔内迅速充满工作油,建立初始低油压p0,p0一般取闭锁离合器摩擦片所能传递的最大摩擦力矩值的85%,由下式计算:

(9)

μ=0.08+0.041e-10Rm(ω1-ω2)

(10)

其中,M为单个摩擦片上所受最大力矩值,计算得离合器所传递的最大转矩Mmax=862 N·m;R为摩擦片中径,μ为动摩擦因数;p′为许用压力,选1.2 MPa;z为摩擦面数,z=2。根据计算的离合器基本尺寸参数选择:摩擦片外半径R2=157 mm;摩擦片内半径R1=135 mm;当量半径即摩擦力的作用半径Rm=146 mm;ω1为闭锁离合器主动盘转速;ω2为闭锁离合器从动盘转速。

计算得p0=1 MPa。一般将该阶段的充油时间按图3、图4充油控制曲线分别设置为0.2 s、0.8 s。

(2)油压缓慢上升阶段。随着初始油压p0逐渐增大,闭锁离合器摩擦片上的压力也缓慢增大,致使其传递的扭矩逐渐增大。闭锁离合器在油压的作用下缓慢接合,此时油压上升到p1。这时的力矩值一般取闭锁离合器摩擦片所能传递的最大摩擦力矩值,根据式(9)、式(10)通过计算得p1=1.2 MPa。针对图3、图4所设计的充油控制曲线,将该阶段的充油时间分别设置为0.6 s、1.6 s。

(3)油压迅速上升阶段。液压腔内压力急剧增大,闭锁离合器的摩擦片迅速由相对滑动状态转为相对静止状态;滑摩力矩先增大后减小,最后为0,液力变矩器由液力传动转为机械传动,油压此时上升到p2。油压可根据闭锁离合器传递的最大转矩和工作储备系数β(表征汽车操纵稳定性中的稳态响应的一个重要参数)确定,同理,根据式(9)、式(10)计算得p2=1.68 MPa。针对图3、图4所设计的充油控制曲线将该阶段的充油时间分别设置为0.2 s、0.6 s。

(4)稳压阶段。液压腔内压力保持不变,闭锁离合器的摩擦片处于相对静止状态,液力变矩器处于机械传动工况。此时液力变矩器闭锁充油特性曲线可用线性函数表示,其表达式如下:

p=p0+KPt

(11)

式中,p为油液压力;p0为初始油压值,MPa;t为充油时间,s;KP为油压上升的斜率。

针对图3、图4所设计的充油控制曲线,将该阶段的充油时间都设置为1 s。

3 仿真模型的建立与仿真分析

3.1 变矩器闭锁过程数学模型的建立

为了便于研究液力变矩器闭锁过程,把液力变矩器看成一个独立个体,并对装载机传动系统进行简化[13]。但建立液力变矩器闭锁离合器的简化模型之前,需要对它进行假设:①发动机是在某一油门下工作的;②涡轮轴上的外界负载应该是恒定的;③液力变矩器工作静态与动态时的性能相同;④动力传动系统中的各个构件是刚体。

根据以上简化规则和假设条件,为了便于分析闭锁离合器的受力情况,将闭锁离合器的数学模型简化,如图5所示[1]。

图5 闭锁离合器的数学模型Fig.5 The mathematical model of closed clutch

根据力矩平衡公式可得主动、被动部分的运动微分方程。主动部分:

(12)

被动部分:

(13)

TK=μFcAzRm

式中,A为作用的摩擦面积;Fc为单位面积下的压紧力。

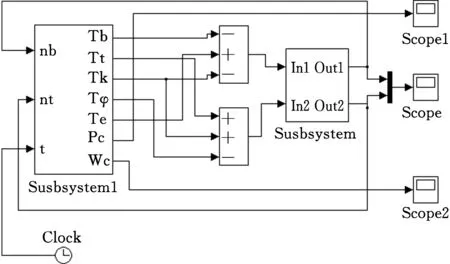

3.2 变矩器闭锁过程仿真模型的建立

依据某厂家生产的ZL150型装载机来建立液力变矩器的仿真模型,装载机总质量为16 500 kg,驱动轮半径r=0.828 m,最大载重5000 kg,滚动阻力系数f=0.02。

由运动微分方程式(12)、式(13),借助仿真软件Simulink,建立液力变矩器闭锁过程的动态仿真模型如图6所示[14-15]。

图6 闭锁过程动态仿真模型Fig.6 Dynamic simulation model of locking process

3.3 充油时间对闭锁过程的影响

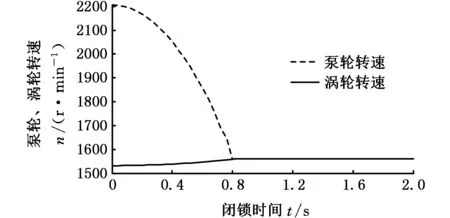

按照图3、图4设计的闭锁充油控制曲线,以装载机处在前进三挡、发动机工作在外特性为例,对该模型进行仿真,得到图7、图8所示的各参数曲线。此时传动比i1=1.126,转速比i0=0.7,泵轮转速nB=2206 r/min,涡轮转速nT=1532 r/min,泵轮转矩TB=5615 N·m,涡轮转矩TT=666.17 N·m,液力变矩器的效率η=0.829,变矩比K=1.187。

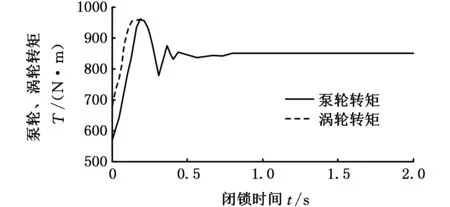

由图7a可知,闭锁开始前,泵轮转速高于涡轮转速,液力变矩器处于液力传动状态。闭锁开始时,泵轮的转速开始下降,涡轮的转速基本保持不变,此时,液力变矩器处于机械和液力混合工况下,当闭锁接合到一定程度时,由于摩擦力的作用,导致外负载增加,致使涡轮的转速略有升高,即车辆有一定的加速;此时发动机转速开始下降致使泵轮的转速逐渐下降,但泵轮转速下降的幅度要比涡轮转速上升的幅度大得多,这是由于装载机机身的转动惯量要比发动机本身转动惯量大得多。0.8 s时,闭锁结束,泵轮转速等于涡轮转速。

由图7b可知,液力变矩器在闭锁开始前,由于此时变矩器的变矩比K小于1,所以涡轮转速大于泵轮转速。闭锁开始后,由于发动机转速升高,引起涡轮、泵轮转矩升高;闭锁过程中,由于摩擦力矩的存在,使泵轮、涡轮转矩有一个突然上升的过程,即泵轮、涡轮转矩有一个微小振荡,这引起传动系统的冲击和振动,针对这种情况,目前大部分的闭锁式液力变矩器都加装了扭矩减振器。随着变矩比K的快速增大,0.8 s时,变矩比的值达到1,液力变矩器完成闭锁,泵轮转矩等于涡轮转矩。

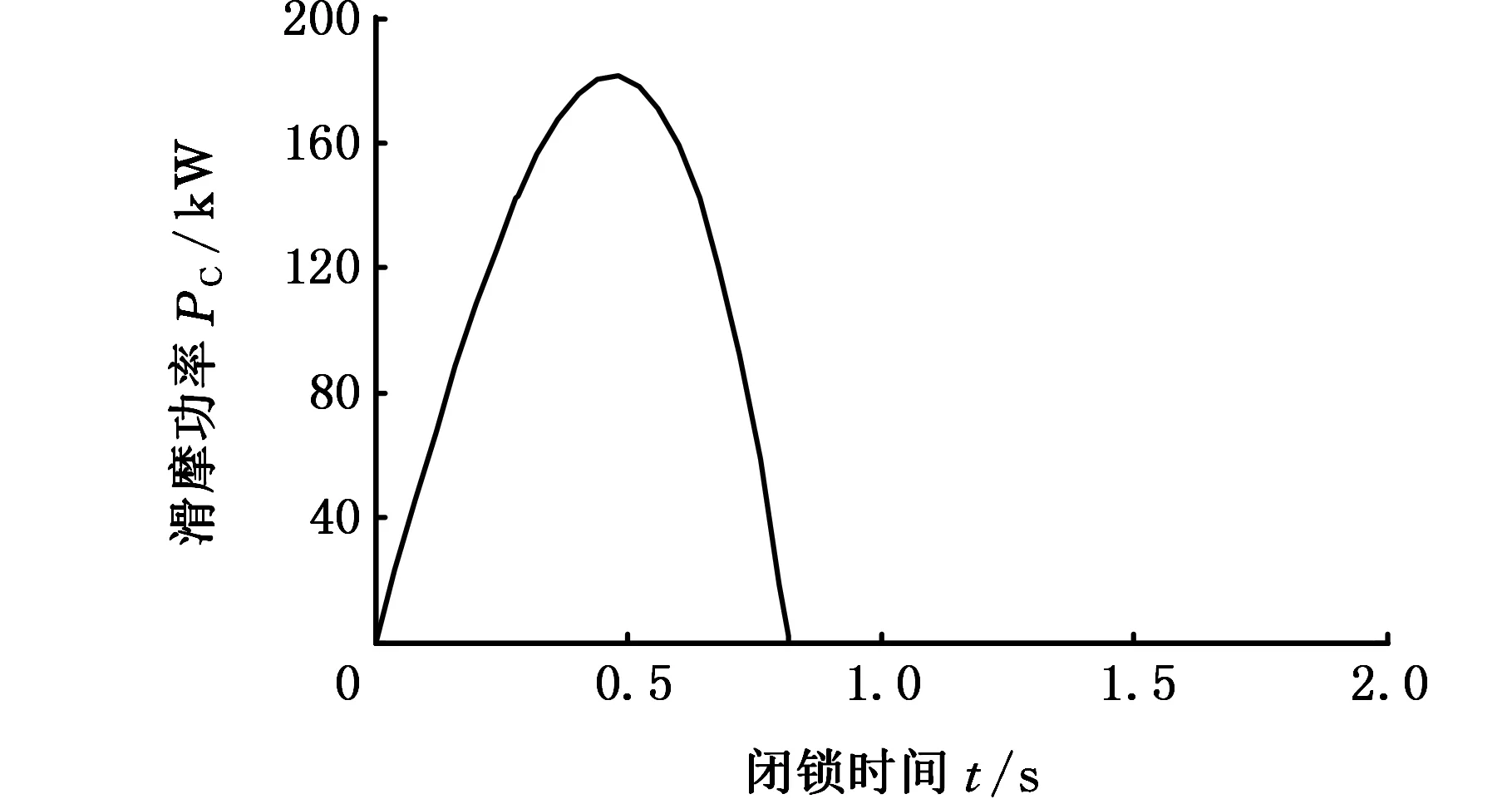

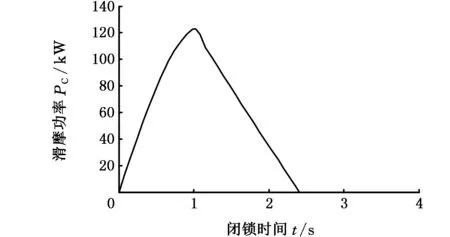

由图7c可知,闭锁开始时,滑摩功率曲线开始呈现上升的趋势,这是由于在闭锁过程中滑摩功率主要取决于控制油压和滑摩速度,此时,滑摩速度大,控制油压较小,但二者的乘积是增大的,所以曲线开始上升。随着控制油压增大,滑摩速度逐渐降为0,二者的乘积也在不断减小,致使滑摩功率曲线上升,0.5 s左右开始下降,直至降为0。0.8 s时,闭锁结束,滑摩速度变为0,滑摩功率曲线保持0不变。

(a)泵轮、涡轮转速的变化曲线

(b)泵轮、涡轮转矩的变化曲线

(c)滑摩功率

(d)滑摩功图7 按照图3充油控制曲线仿真所得各参数曲线Fig.7 Parameter curves of the simulation according to the curve 1 in figure 3

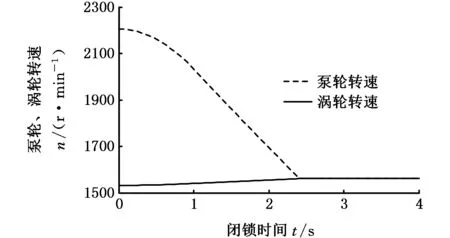

(a)泵轮、涡轮转速的变化曲线

(b)泵轮、涡轮转矩的变化曲线

(c)滑摩功率

(d)滑摩功图8 按照图4充油控制曲线仿真所得各参数曲线Fig.8 Parameter curves of the simulation according to the curve 2 in figure 4

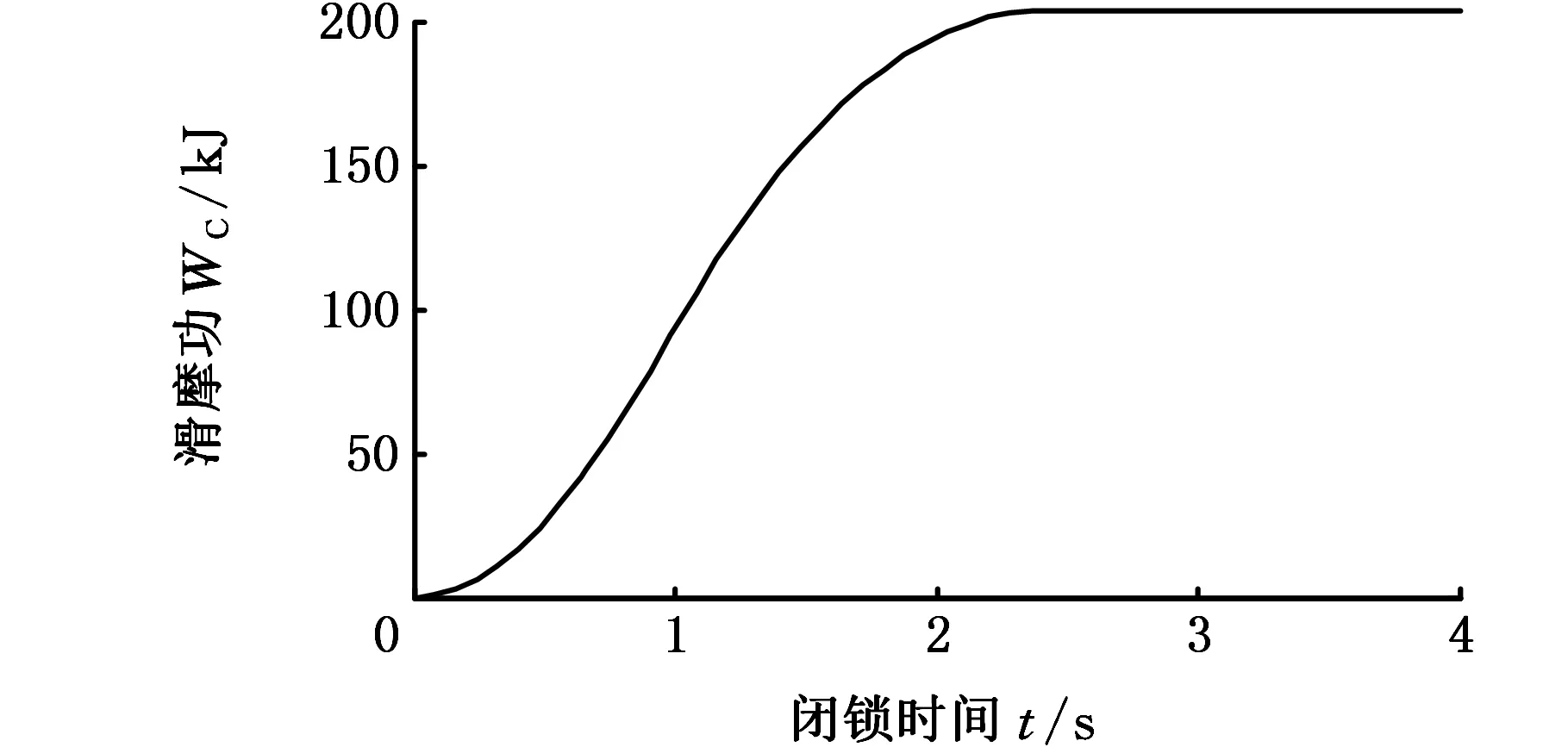

由图7d可知:在闭锁过程中滑摩功曲线开始呈上升趋势,这是由于此时控制油压较小,滑摩速度虽大,但产生的滑摩功较小,所以滑摩功曲线缓慢上升;随着控制油压线性增大,滑摩功也开始线性增大,此时滑摩速度趋于相对稳定。0.8 s时,闭锁离合器完全接合,滑摩速度也逐渐减小至0,滑摩功不再增大。

由于图8各参数仿真曲线的趋势与图7相似,所以只对图8各参数闭锁的时间进行分析,并将结果与图7对应参数进行对比。

由图8a可知,在2.4 s时,变矩器泵轮、涡轮的转速相等,即液力变矩器在此时完成闭锁,与图7a对比可以看出,图8a中变矩器泵轮、涡轮的转速变化更为平稳。

由图8b可知,在2.4 s时,液力变矩器泵轮、涡轮的转矩不再发生变化,趋于平稳,即液力变矩器在此时完成闭锁,与图7b对比可知,图8b中变矩器泵轮、涡轮的转矩变化较小,这有助于减小闭锁过程中由泵轮、涡轮转矩变化产生的动载荷,能够使闭锁过程更加平稳。

由图8c可知,闭锁离合器的滑摩功率在2.4 s时变为0,即液力变矩器在2.4 s时完成闭锁,与图7c对比可以看出,图8c中滑摩功率的最大值小于图7c的滑摩功率最大值。

由图8d可知,滑摩功在2.4 s后保持不变,即液力变矩器2.4 s时完成闭锁,与图7d对比可以看出,图8d中滑摩功大于图7d中的滑摩功,并大大超过滑摩功的许用值。

通过图7、图8各对应参数曲线分析对比可知,在同一油压下闭锁离合器闭锁时间在0.8 s时比2.4 s时效果好。

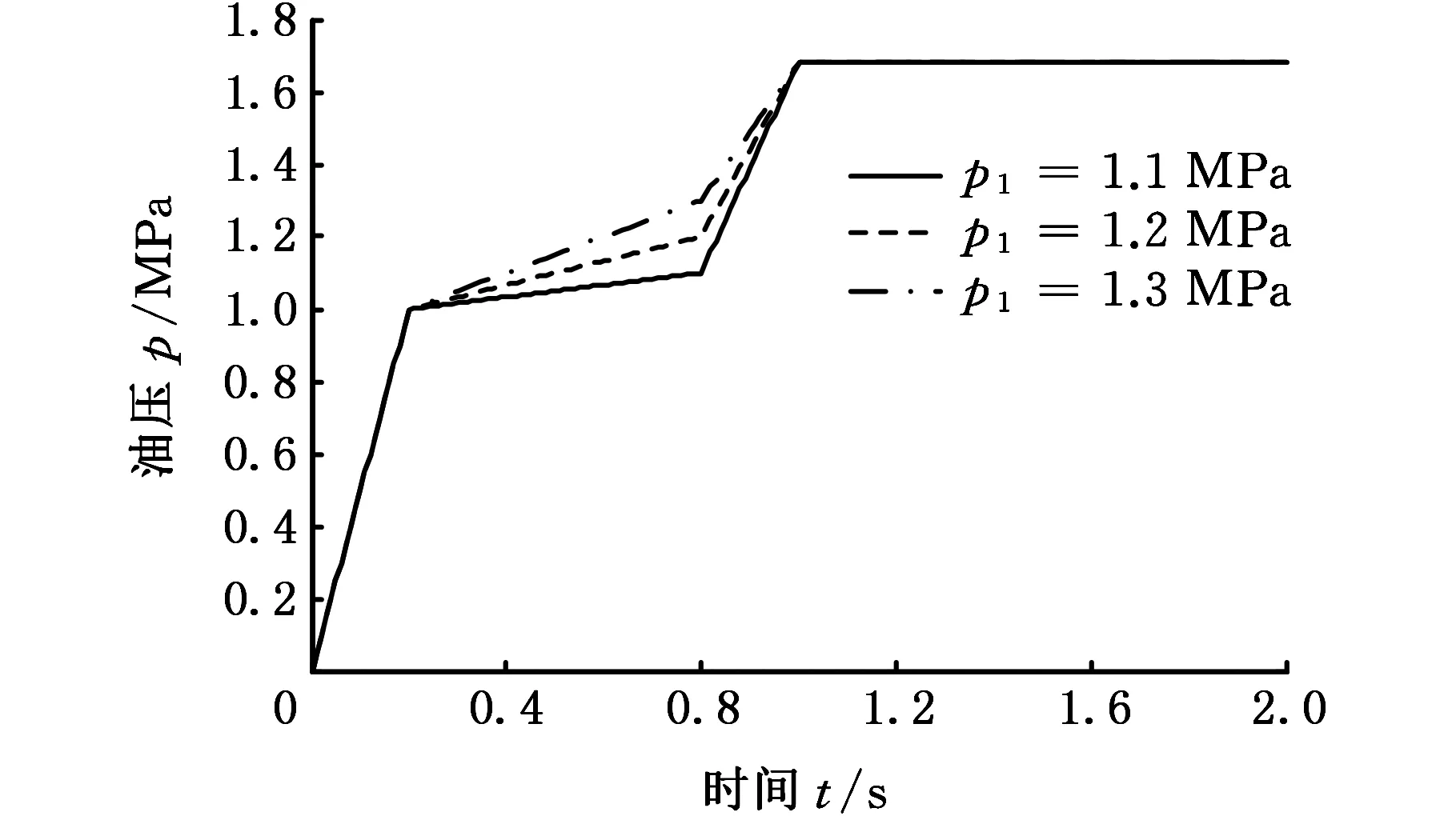

3.4 充油油压对闭锁过程的影响

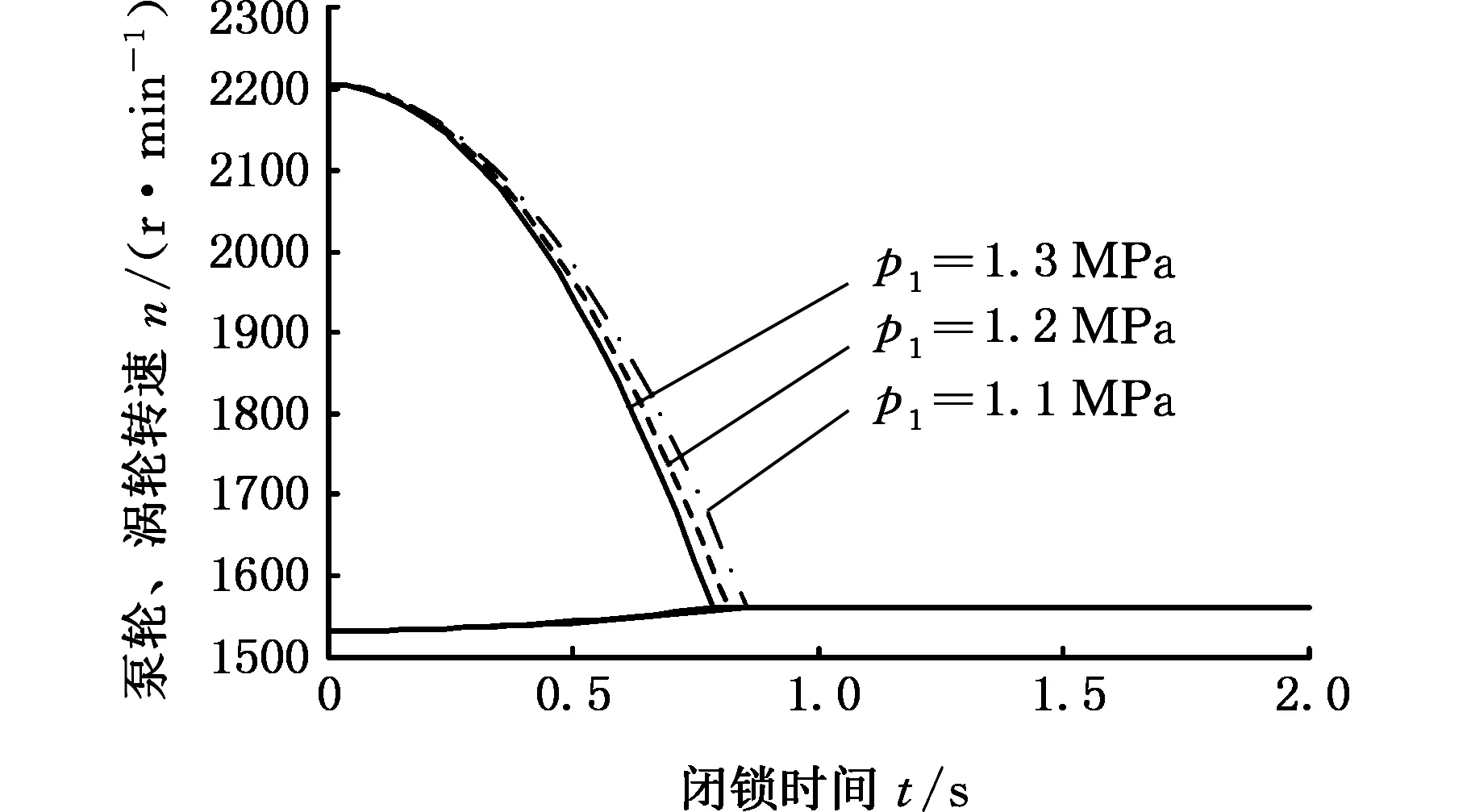

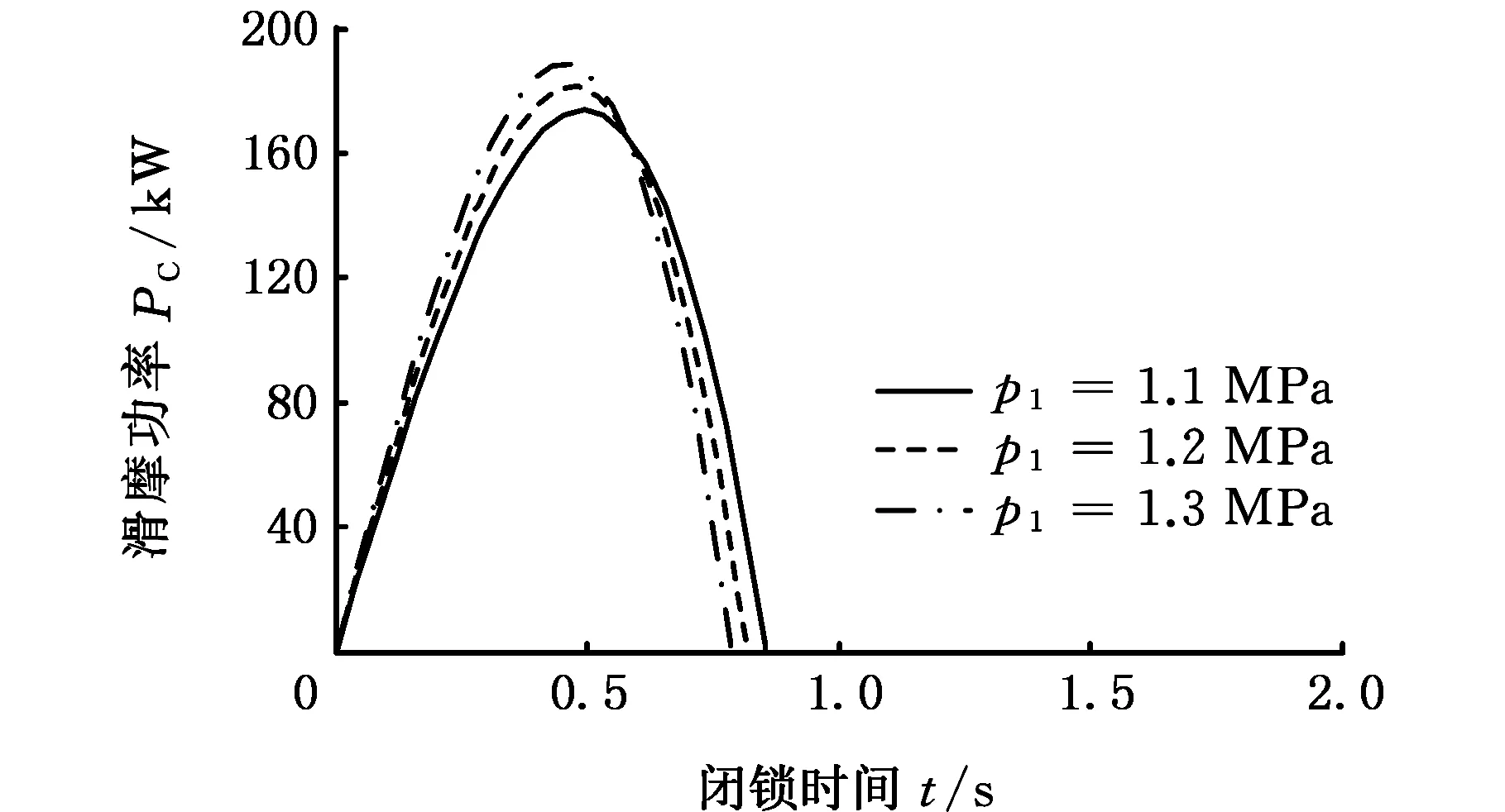

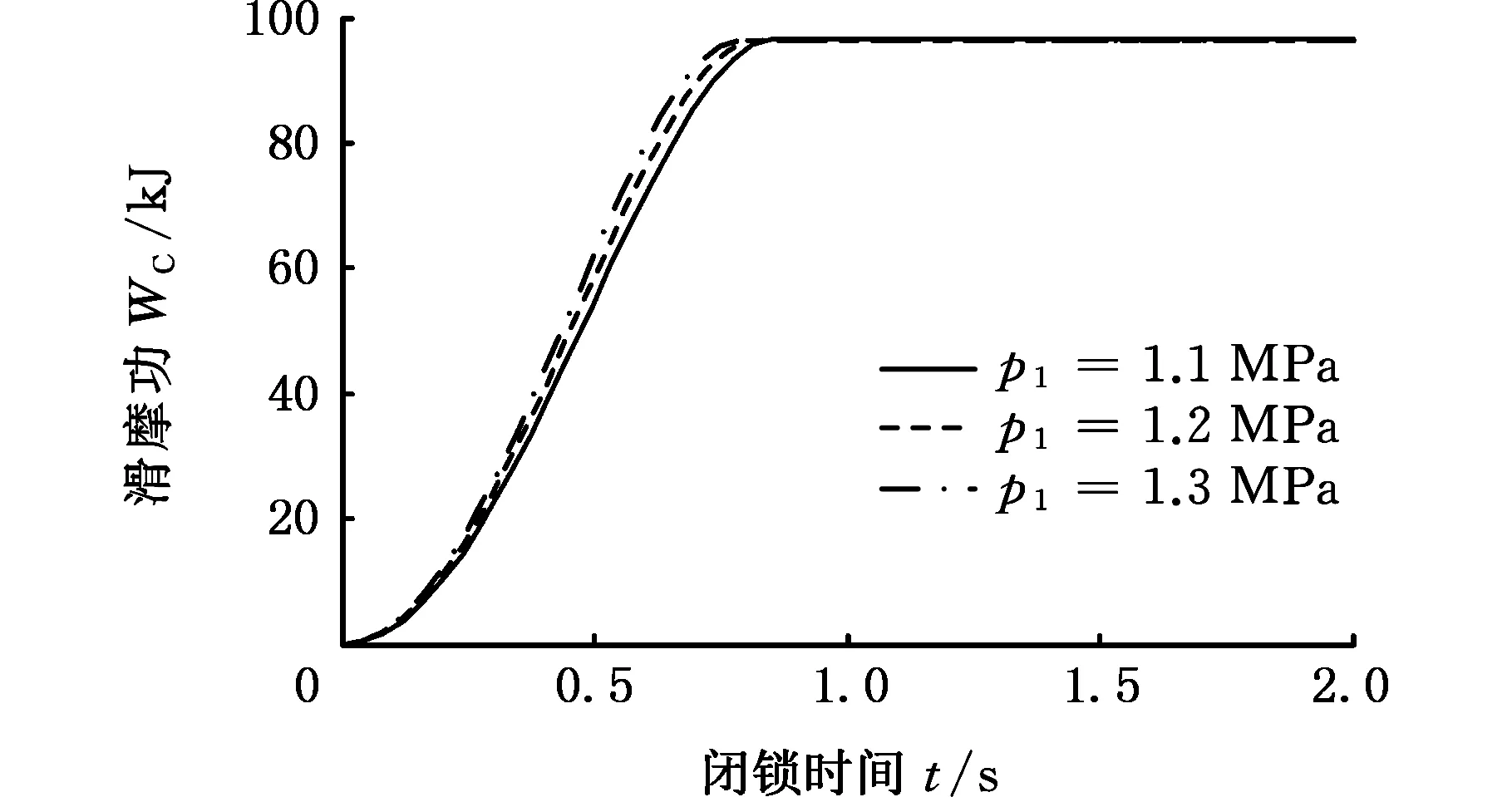

为研究同一时间不同充油油压对闭锁过程的影响,设计了图9所示闭锁控制油压变化曲线。从图9中可知达到低压p0=1 MPa所需要的时间为0.2 s,p0分别上升至油压值p1为1.1 MPa、1.2 MPa、1.3 MPa需要的时间均为0.6 s,由p1上升至油压值p2=1.68 MPa需要的时间均为0.2 s。通过仿真得各参数变化曲线,如图10所示。

图9 闭锁控制油压变化曲线Fig.9 Changing curve of lock control hydraulic pressure

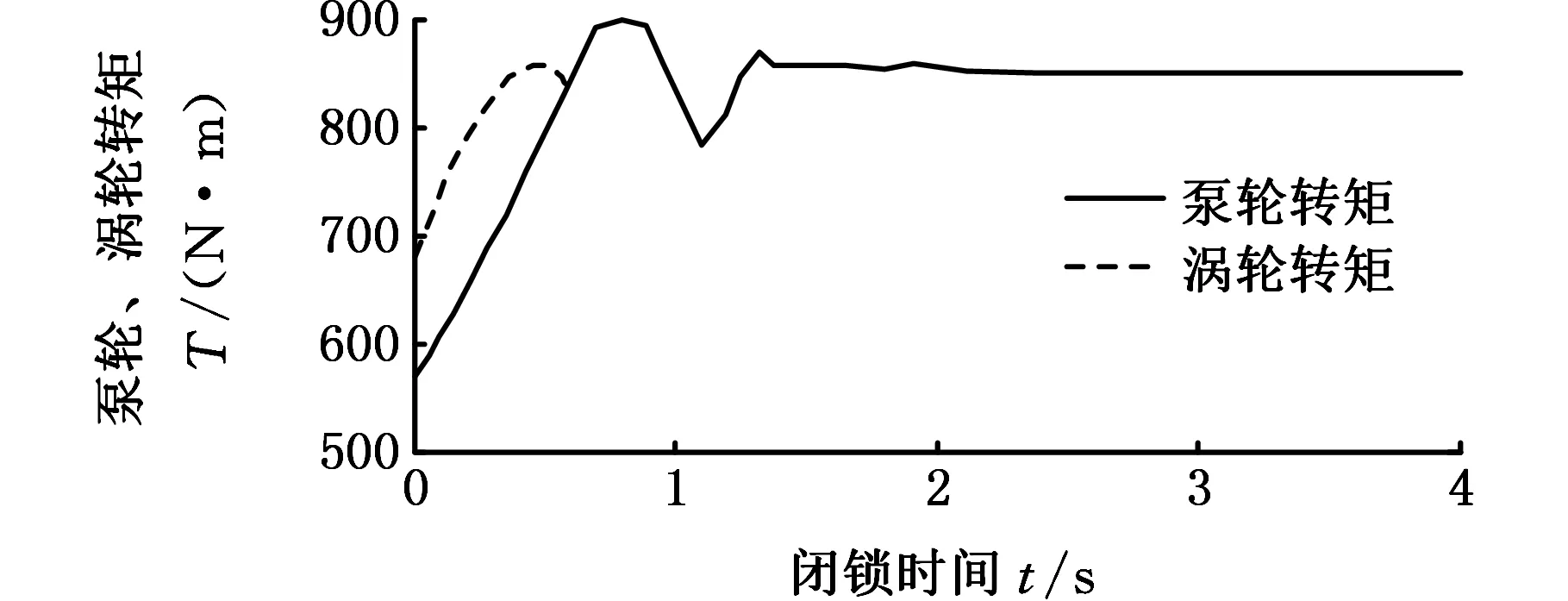

图10a中,在不同的控制油压下,各曲线变化趋势相同,由于开始闭锁时,随着闭锁油压增大,摩擦力增大,致使涡轮转速略有提高。闭锁过程中,闭锁控制油压继续增大,发动机转速下降,致使泵轮转速开始下降。闭锁结束时,油压为1.1 MPa、1.2 MPa、1.3 MPa,所用闭锁时间分别为0.85 s、0.81 s、0.78 s。通过对比分析可知,在时间相同的情况下,控制油压越大,闭锁所用时间就越短。

(a)变矩器泵轮、涡轮转速的变化曲线

(b)变矩器的最大动载荷变化曲线

(c)滑摩功率变化曲线

(d)滑摩功曲线图10 各参数变化曲线Fig.10 Changing curve of each parameter

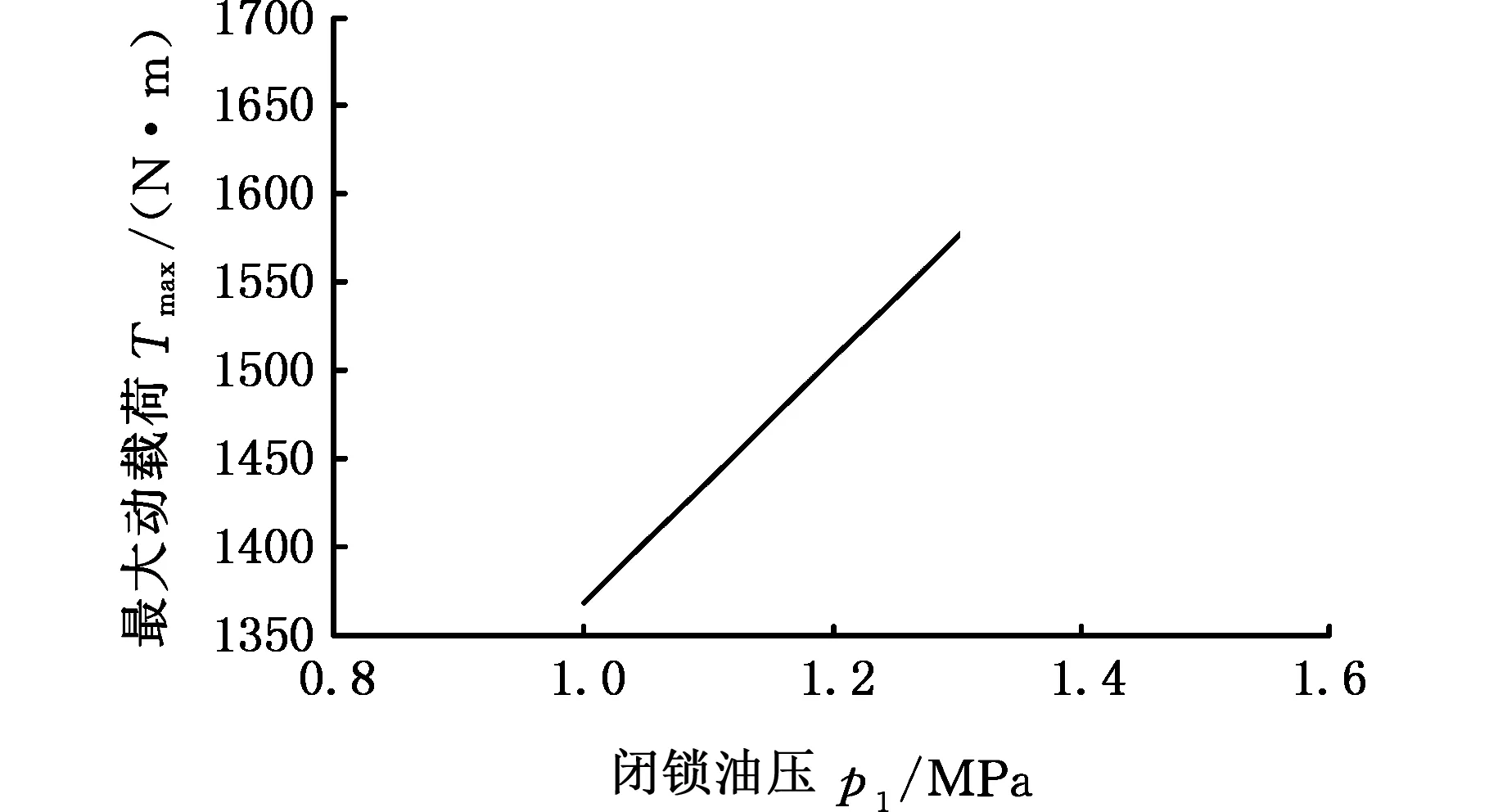

图10b中,控制油压在0.8~1.1 MPa时,由于扭矩储备系数β较小,无法保证最大扭矩传递,致使此时液力变矩器的最大动载扭矩为0。在1.1 MPa以后,随着控制油压线性增大,扭矩增大,液力变矩器的最大动载扭矩也线性增大。控制油压为1.3 MPa时,动载扭矩值达到最大值,此时零部件所受的冲击也较大,所以需要合理选择控制油压,由图9所设计的控制油压变化曲线可知,油压控制在1.2 MPa时较为合理。

图10c中,在不同的控制油压下,滑摩功率曲线变化趋势基本相同。这是由于滑摩功率主要取决于控制油压和滑摩速度,闭锁开始时,控制油压较小,但滑摩速度较大,使滑摩功率开始增大;随着油压升高,滑摩速度开始降低,虽然此时油压较高,但滑摩功率仍在增大,直至达到最大值;随着油压达到最大值,滑摩速度继续下降,滑摩功率也开始减小,直至闭锁结束滑摩速度降为零,滑摩功率也降为零,所以滑摩功率曲线呈现先升后降的趋势且基本对称。

图10d中,在不同的控制油压下,滑摩功曲线变化趋势基本相同,由于闭锁开始时,控制油压开始增大,致使滑摩功开始增大;闭锁过程中,随着控制油压增大,滑摩速度随之增大,滑摩功持续增大;闭锁结束后,摩擦转矩变为零,滑摩功也达到最大值且保持不变,此时滑摩功值几乎都相等,这是由于不同控制油压值相差不大,致使产生滑摩功差距不大。

对图10中各参数曲线进行分析并综合考虑各因素的影响,可知闭锁控制油压为1.2 MPa的方案较为合理。

4 结论

(1)本文接合闭锁离合器的工作原理,对闭锁离合器的闭锁过程和接合参数进行分析,设计了合理的闭锁充油液压系统和充油控制曲线,有效模拟了闭锁离合器接合过程的情况。

(2)在充油液压系统的基础上,结合充油控制曲线,简化了装载机的传动系统,建立了闭锁离合器的数学模型,对数学模型进行仿真分析,得到了闭锁离合器滑摩擦功及功率、变矩器泵轮、涡轮转矩及转速的变化曲线。

(3)通过各曲线的对比分析,得出0.8 s的合理闭锁充油曲线、1.2 MPa的合理控制闭锁油压,这些理论数据对研究作业复杂工况车辆的闭锁过程具有参考价值。

(4)本文仅对闭锁离合器闭锁过程的充油时间和充油油压进行了分析,没有考虑油压突变和电磁阀换向时间的影响,因此如何有效应对油压突变、对电磁阀动作时间进行有效控制、进一步改善闭锁品质是下一步研究的重点。

[1] 薛殿伦,常能,郭学凯.液力变矩器锁止离合器的起步滑擦控制研究[J].机械传动,2016,40(5):38-42. XUE Dianlun, CHANG Neng, GUO Xuekai. Study on the Starting and Sliding Friction Control of the Torque Converter Lock Clutch Mechanical Drive[J].Mechanical Drive,2016,40(5):38-42.

[2] 任峰,刘昕晖,陈晋市,等.动力换挡离合器动态特性仿真实验[J].中国工程机械学报,2014,12(6):550-554. REN Feng, LIU Xinhui, CHEN Jinshi, et al. Simulation Experiment of Dynamic Characteristics of Dynamic Gear Shifting Clutch [J]. Journal of China Construction and Engineering, 2014,12(6): 550-554.

[3] NAUNHER H, BERTSCHE B, RYBOR Z J, et al. Automative Transmissions: Fundamentals, Selection, Design and Application[M]. 2nd ed. New York: Springer, 2011:23-25.

[4] HIBINO R, OSAWA M, YAMADA H, et al.H∞Control Design for Torque Converter Clutch Slip-system[C]//Proceedings of the 35th Conference on Decision and Control. New York,1996:1797-1802.

[5] JAUCH F. Model-based Application of a Slip-controlled Converter Lock-up Clutch in Automatic Car Transmissions[J]. SAE Paper, 1991-01-1057.

[6] 王书翰,徐向阳,刘艳芳,等.液力变矩器液压系统设计与动态特性仿真[J].农业机械学报,2009,40(5):20-23. WANG Shuhan, XU Xiangyang, LIU Yanfang, et al. Design and Simulation of Hydraulic Torque Converter Hydraulic System [J]. Journal of Agricultural Machinery, 2009, 40 (5):20-23.

[7] 李兴忠,雷雨龙,杨成.自动变速器平稳接合阀动态特性仿真分析[J].机械传动,2013,37(1):6-9. LI Xingzhong, LEI Yulong, YANG Cheng. Simulation Analysis of Dynamic Characteristics of Automatic Transmission Stable Combination Valve[J]. Mechanical Drive, 2013, 37 (1):6-9.

[8] 霍晓强,申岳国,刘琦,等.液力变矩器闭锁时机对传动系统动态特性影响的仿真研究[J].工程机械,2007,38(4):53-56. HUO Xiaoqiang, SHEN Yueguo, LIU Qi, et al. Simulation Study on the Influence of Hydraulic Torque Converter Locking Time on the Dynamic Characteristics of the Transmission System[J]. Engineering Machinery, 2007,38 (4): 53-56.

[9] 李秀兰,杨宏韬.装载机液力变矩器闭锁控制[J].长春工业大学学报,2013,34(2):151-154. LI Xiulan, YANG Hongtao. Loader Hydraulic Torque Converter Locking Control[J]. Journal of Changchun University of Technology, 2013,34(2):151-154.

[10] 高树文.履带式车辆液力变矩器闭锁点优化及闭锁动态特性研究[D].淄博:山东理工大学,2009. GAO Shuwen. Research on Optimization and Locking Dynamic Characteristics of Hydraulic Torque Converter of Tracked Vehicle[D]. Zibo:Shandong University of Technology, 2009.

[11] KULKARNI M, SHIM T, ZHANG Y. Shift Dynamics and Control of Dual-clutch Transmissions[J].Mechanism and Machine Theory,2007,42(2):168-182.

[12] 许诺,胡宇辉,陈慧岩,等.液力变矩器闭锁过程转速调节策略研究[J].兵工学报,2008,29(5):513-517. XU Nuo,HU Yuhui, CHEN Huiyan, et al. Hydraulic Torque Converter Lock Up Regulation Strategy of Process Speed[J]. Acta Armamentarii, 2008,29(5):513-517.

[13] 高树文,郭荣春.闭锁式液力变矩器闭锁过程的建模与仿真[J].山东交通学院学报,2011,19(3): 12-15. GAO Shuwen, GUO Rongchun. Modeling and Simulation of Locking Process of Closed Torque Converter[J]. Journal of Shandong Jiaotong University, 2011,19(3): 12-15.

[14] 张志涌.精通MATLAB R2011a[M].北京:北京航空航天大学出版社,2011:206-251. ZHANG Zhiyong. Proficient in MATLAB R2011a[M]. Beijing: Beihang University Press, 2011:206-251.

[15] 葛哲学.精通MATLAB[M].北京:电子工业出版社,2008:252-276. GE Zhexue. Proficient in MATLAB[M]. Beijing: Publishing House of Electronics Industry, 2008:252-276.

(编辑 王旻玥)

Dynamic Analysis of Locking Processes of Loader Hydraulic Torque Converters

HUI Jizhuang CHENG Shunpeng WU Linlin ZHANG Jinlong

Highway Maintenance Equipment National Engineering Laboratory,Chang’an University,Xi’an,710064

In order to reduce the influences of vibration shocks caused by the locking processes of a hydraulic torque converter on the service life of the parts and to improve the locking quality, according to the working principles of loader locking clutchs of the torque converters, the lock up processes and binding parameters were analyzed, the locking oil filling hydraulic control system and oil filling control curve were designed, and the loader drive systems were simplified. Simultaneously, a mathematical model of the lock up processes was established. Based on the model, the simulations were carried out by using Simulink, the effects of locking filling time and filling pressures on dynamic locking processes were analyzed respectively. Results show that the blocking effectiveness is the best when the oil filling time is as 0.2 s, and the filling pressure is as 1.2 MPa. The correctness of designed oil filling control curves is proved and it achieves the purpose of reducing the dynamic loads during the locking processes and improving the vehicle motion stability, providing a reference for dynamic analysis of locking processes of other engineering vehicles.

hydraulic torque converter; locking process; dynamic analysis; control curve

2016-11-22

国家科技支撑计划资助项目(2015BAF07B00);陕西省自然科学基础研究计划资助项目(2015JM5216);中央高校创新团队项目(310825153403)

TH243

10.3969/j.issn.1004-132X.2017.16.002

惠记庄, 男,1963年生。长安大学工程机械学院教授、博士。主要研究方向为机电液一体化技术。E-mail:wsjdb01@chd.edu.cn。程顺鹏,男,1988年生。长安大学工程机械学院硕士研究生。武琳琳,女,1994年生。长安大学工程机械学院硕士研究生。张金龙,男,1991年生。长安大学工程机械学院硕士研究生。