加压内冷却方法在高温合金磨削中的应用

彭锐涛 李仲平 黄晓芳 唐新姿 胡云波

1.湘潭大学机械工程学院,湘潭,4111052.中国航发湖南南方宇航工业有限公司,株洲,412002

加压内冷却方法在高温合金磨削中的应用

彭锐涛1李仲平1黄晓芳1唐新姿1胡云波2

1.湘潭大学机械工程学院,湘潭,4111052.中国航发湖南南方宇航工业有限公司,株洲,412002

针对镍基高温合金在磨削加工中大量磨削热的冷却问题,提出采用加压内冷却与断续磨削结合的冷却方法,实现磨削过程中充分冷却磨削弧区高温的目的。设计制备磨粒有序排布的加压内冷却砂轮,采用Fluent有限元软件建立砂轮磨削GH4169高温合金的温度场模型,模拟分析砂轮转速和冷却液压力对砂轮散热性能的影响。开展加压内冷却砂轮磨削GH4169实验研究,分别对磨削温度、表面粗糙度以及表面微观形貌进行对比和分析。结果表明:在相同的磨削参数条件下,相对外冷却方式,内冷却方式能获得更优良的加工表面质量,磨削温度和表面粗糙度均明显降低;在其他磨削参数相同时,冷却液压力越大,磨削温度越低且表面粗糙度越小,表面形貌更加规则、完整。

加压内冷却;GH4169高温合金;有限元模拟;磨削温度;已加工表面质量

0 引言

镍基高温合金作为一种难加工材料,具有优良的高温强度、热稳定性及抗热疲劳性等特点,被广泛应用于制造航空、船舶及化学等工业中的关键零部件,例如航空发动机叶片、涡轮盘和传动轴等[1-2]。然而,由于镍基高温合金在磨削加工过程中磨削力大、磨削温度高,导致工件表层极易产生磨削烧伤、裂纹和热变形等现象,严重影响工件的加工表面质量,同时缩短砂轮的使用寿命[3-4]。为了提高材料的磨削效率,保证零件具有良好的加工质量,常采用有效的冷却方式来避免磨削烧伤,消除材料热变形等难题[5]。但是,磨削过程中砂轮高速旋转引起的气障效应,导致冷却液不易进入磨削区进行有效的冷却和润滑,使得传统的冷却技术难以达到良好的热量疏导效果[6],因此,探究新的磨削冷却技术,对提高镍基高温合金等难加工材料的加工尺寸精度和表面质量具有重要意义。

国内外学者对磨削冷却技术进行了大量研究,如低温液氮冷却[7-8]、微量润滑[9-10]、空气冷风射流[11-12]、固体润滑[13]、热管换热[14]以及液体冷却喷射[15]等技术,以上冷却方式在磨削加工中虽然一定程度上起到了较好的冷却和润滑效果,但是存在一定缺点(如有限的冷却能力、高成本、高压系统需求、环境问题以及技术困难等[16-18]),导致在实际加工中难以得到广泛应用。为了进一步提高冷却效率,一些学者对改善砂轮结构、探索更有效的冷却方式做了较多研究。经研究表明,内部冷却方式能有效地降低磨削温度,提高加工表面质量。LI[6]采用一种自吸式内冷却杯型砂轮,对GH4169进行磨削实验,结果表明,相对于常规外冷却,内冷却方式可以有效降低磨削表面温度,同时磨削力减小20%。AURICH等[19]设计加工出一种盘形内冷却CBN砂轮,上下盘装配形成内部冷却通道,在磨削过程中冷却液的供给不受周围气流层的干扰,从而形成一个良好的磨削散热环境。NADOLNY[20]设计制备出一种用于内圆磨削的内冷却砂轮,流道喷射口位于磨粒附近,使得冷却液在磨削过程中能够充分进入到磨削弧区进行散热和润滑,其磨削实验结果表明,内冷却方式能够有效降低磨削温度,改善工件加工表面质量。

为了提高GH4169的磨削效果,本文提出将砂轮内冷却、冷却液加压和断续磨削技术相结合,设计出一种新型加压内冷却开槽砂轮[21],以达到在磨削加工中冲破环绕气流阻碍、实现磨削弧区充分冷却的目的。本文根据新型砂轮的工作原理,制备出磨粒有序排布的加压内冷却钎焊CBN砂轮。采用Fluent软件对砂轮磨削镍基高温合金的温度场进行模拟分析,研究砂轮转速和冷却液压力大小对砂轮散热性能的影响。通过单因素实验方案,对GH4169进行磨削实验,研究新型加压内冷却砂轮的磨削性能。

1 加压内冷却砂轮的设计与制备

1.1 砂轮的结构设计

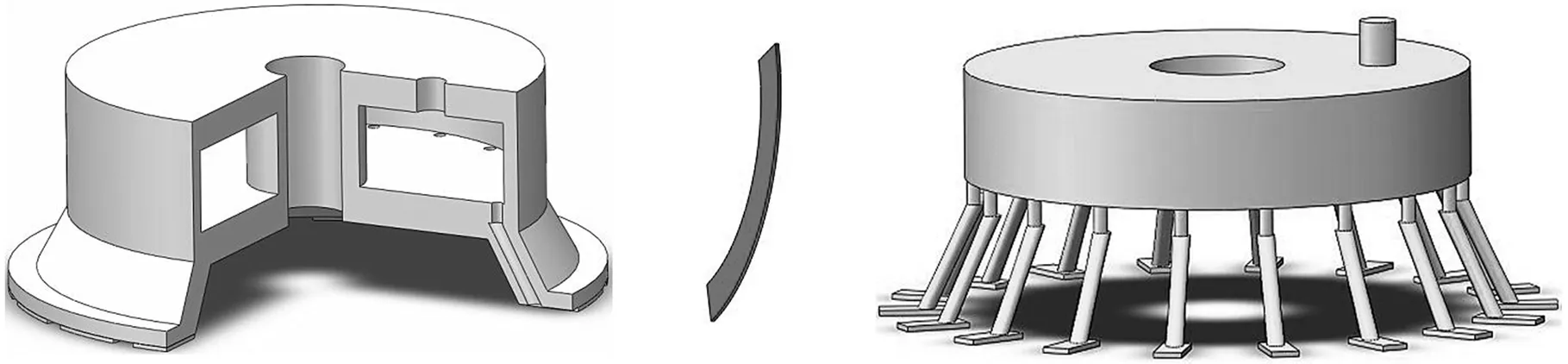

为对磨削弧区进行有效冷却,传统的浇注法是将冷却液以一定压力和流量喷射至砂轮与工件的接触区域,然而砂轮在磨削过程中高速旋转,砂轮表面与空气的摩擦以及离心力作用,产生一个速度较高的回旋气流,在砂轮周围形成气障,使磨削液难以进入磨削区,影响散热和润滑效果。鉴于此,本文考虑将冷却液经外部加压后注入砂轮内部型腔,在外部压力和砂轮高速旋转离心力的综合作用下,加压后冷却液经细小的内冷却流道,以较高流速从砂轮内部喷射至磨削弧区,从而有效避免气障效应,快速带走大量磨削热,降低磨削弧区温度。

砂轮结构如图1所示,由上基体、下基体和盖板构成,在砂轮中部加工出圆环形深腔用于储存冷却液,并通过盖板和密封圈装配后形成冷却液型腔。盖板上开有冷却液注入孔,砂轮上基体空腔壁内均布有冷却液流道,与下基体外壁加工出的半圆形流道装配后形成封闭的圆形直线流道,磨料均布固结于上基体空腔壁下方。冷却液流道入口位于冷却液型腔内,喷射口位于磨料处。上基体、下基体和盖板通过中轴和螺母进行装配。磨削过程中,主轴带动砂轮旋转,并通过外置的加压系统来调控注入冷却液的压力,从而有效调节喷射出口冷却液的流速。

图1 内冷却砂轮结构设计图[21]Fig.1 Structural design of the internal cooling grinding wheel[21]

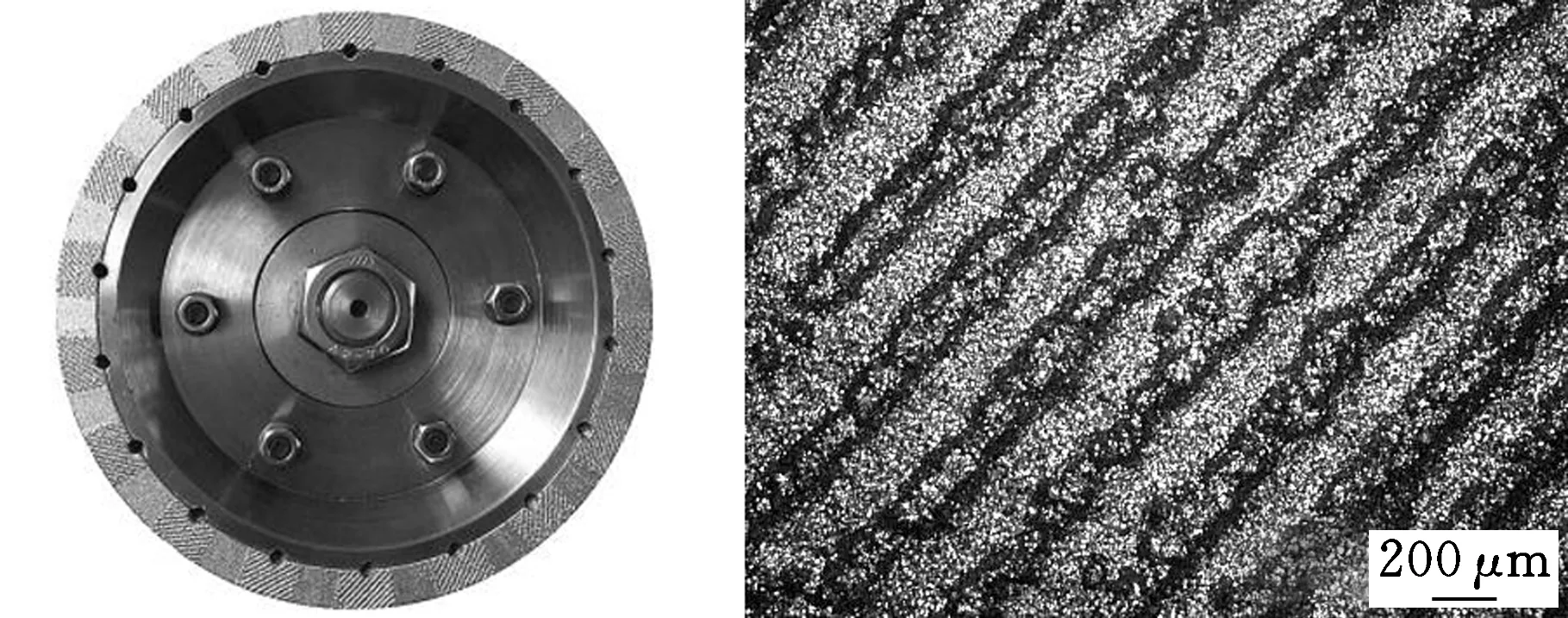

1.2 砂轮的制备

加压内冷却钎焊CBN砂轮的制作流程主要包括零部件加工、磨料钎焊、砂轮体组装与密封。零部件主要有上基体、下基体、中轴、盖板以及涨圈密封环。砂轮基体材料为45钢,密封环材料为聚氟乙烯。磨粒材料为CBN,粒度为80,采用真空高温钎焊工艺进行CBN磨粒与砂轮基体的结合。将砂轮各零部件通过螺栓、螺母和垫片依次组装后,进行静平衡、动平衡测试,以保证砂轮的安全可靠。基于磨粒有序排布的加压内冷却钎焊CBN砂轮装配实物如图2所示。砂轮磨料工作面外径d1=150 mm,内径d2=130 mm,砂轮线速度v与转速n的关系为v=π(d1+d2)n/2。砂轮表面磨料微观形貌如图3所示,磨粒排倾斜角度为45°,横向间距为1 mm,纵向间距为粒径大小[22]。

图2 加压内冷却砂轮 图3 磨料微观形貌 Fig.2 The grindingwheel Fig.3 Microstructure ofabrasive

2 加压内冷却砂轮磨削的有限元模拟

为了探究加压内冷却砂轮在磨削过程中磨削弧区的散热性能,本文采用Fluent软件对砂轮磨削镍基高温合金的温度场进行仿真分析。首先在不同的热流密度情况下,对比分析加压内冷却砂轮在内通冷却液与不通冷却液两种方式下磨削弧区温度的变化趋势,然后通过改变砂轮转速和冷却液压力大小,来进一步研究其对加压内冷却砂轮散热性能的影响。

2.1 仿真模型的建立

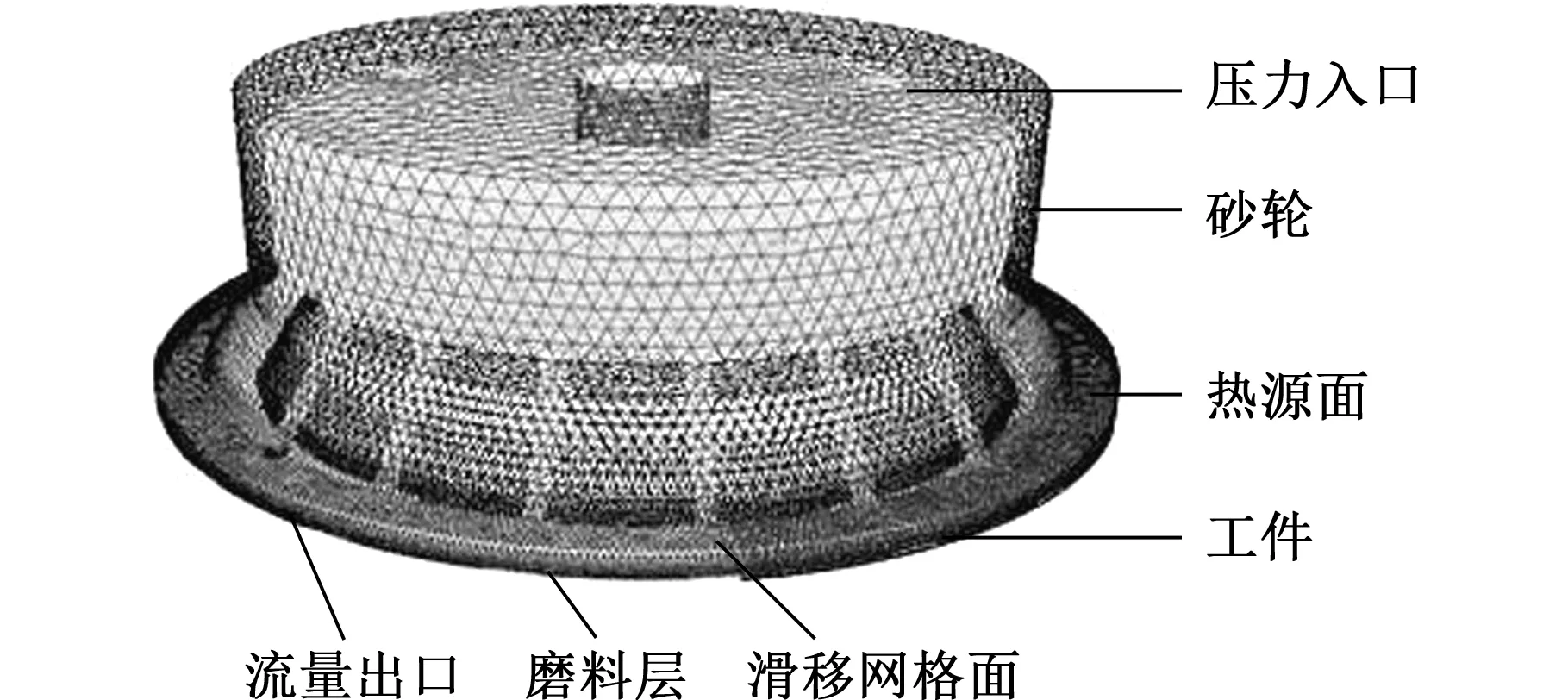

在磨削过程中,由于磨削热主要通过砂轮、冷却液和工件三个途径进行疏导,因此分别对其建立几何仿真模型,如图4所示。采用FEM进行网格划分,考虑到计算成本和计算精度,砂轮体网格自上向下逐渐细化。

(a)砂轮(1/4剖面) (b)工件 (c)冷却液流道图4 几何模型Fig.4 Geometric model

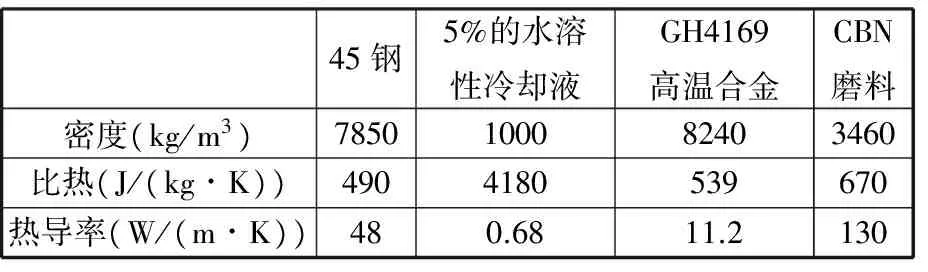

在Fluent有限元软件中建立加压内冷却砂轮磨削高温合金的温度场模型,如图5所示。砂轮材料为45钢,磨料为CBN,磨削液为5%的水溶性冷却液,工件为GH4169,各材料参数设置如表1所示。模型计算域包括固体域(砂轮基体与磨料层)和流体域(冷却液流道);由于砂轮相对工件做旋转运动,因此选择滑移网格模型,砂轮和冷却液流道设置为同种运动形式且转速相同;壁面边界条件为给定热通量类型,选择压力入口边界条件和速度出口边界条件;初始温度定义为20 ℃。

表1 材料属性Tab.1 The material properties

图5 砂轮的温度场模型Fig.5 The temperature field model of grinding wheel

2.2 仿真结果分析

2.2.1 砂轮在内通和不通冷却液的弧区温度对比

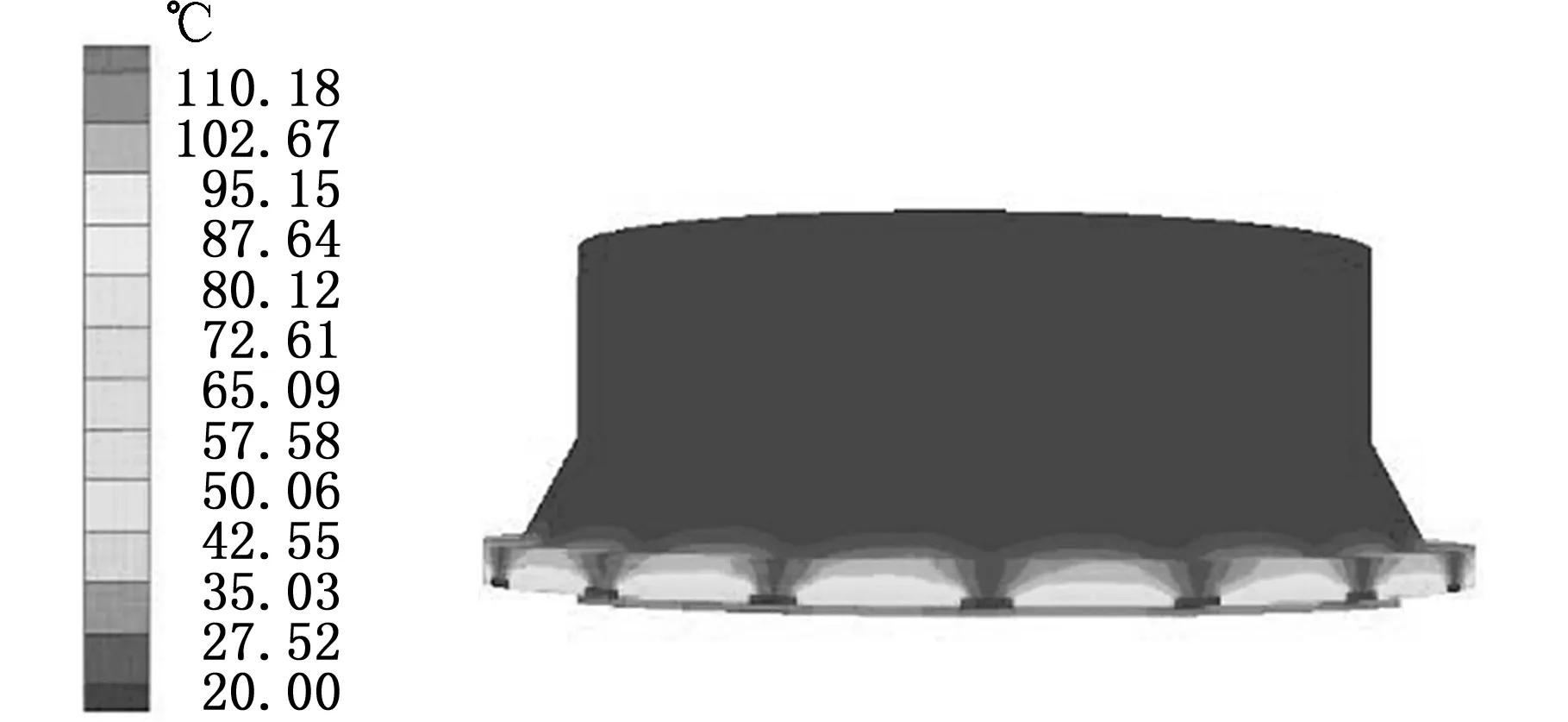

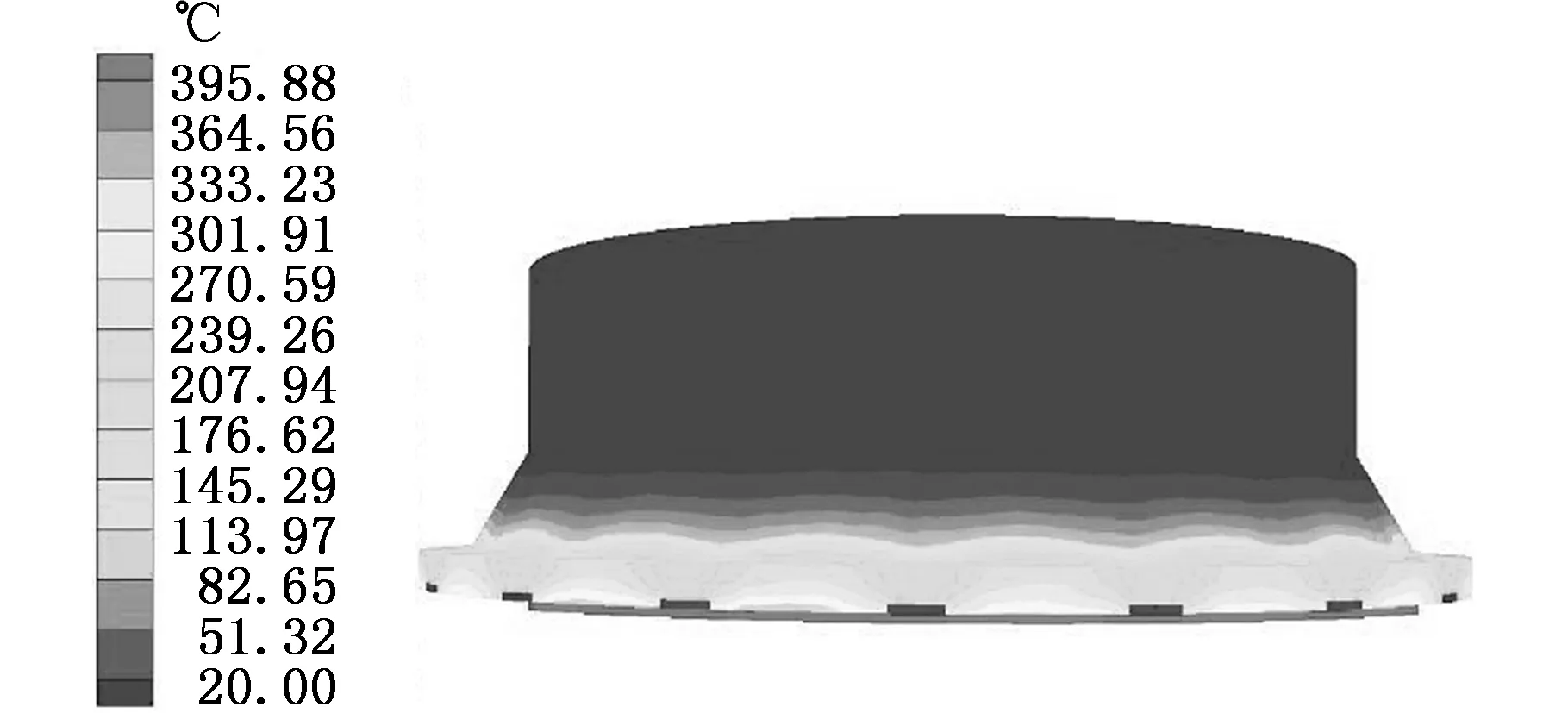

在热流密度q=30 W/cm2、砂轮转速n=2100 r/min、冷却液压力p=0.75 MPa的情况下,加压内冷却砂轮磨削GH4169的温度场分布如图6所示,由图可知,磨削弧区是整个砂轮在磨削过程中温度最高的区域。图7为弧区温度随时间的变化曲线,其温度值随磨削时间的增加而增大,当时间接近20 s时弧区温度达到平衡,即弧区产生的热量与砂轮对流换热、冷却液散热等带走的热量相等。

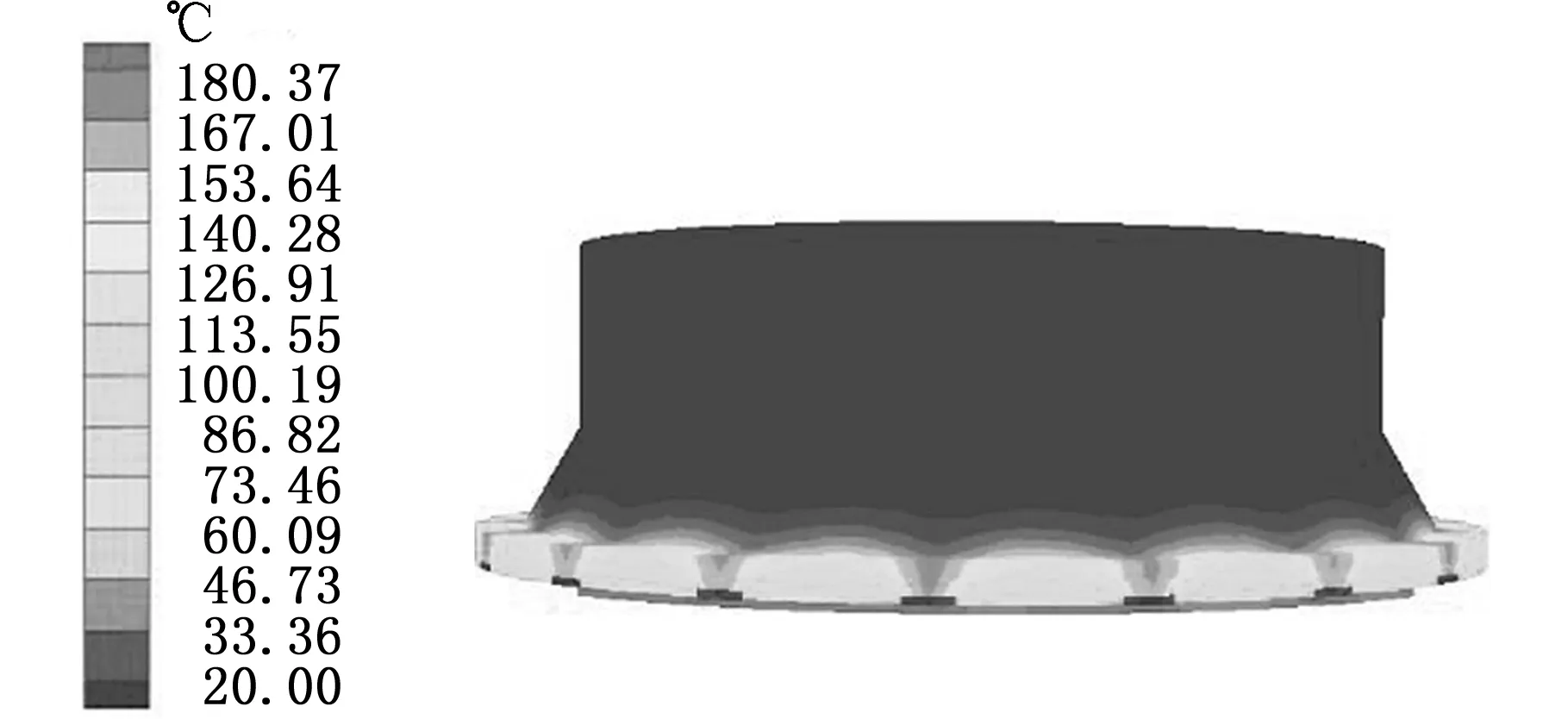

为了研究加压内冷却砂轮对磨削弧区的散热性能,在砂轮转速n和冷却液压力p相同的情况下,通过改变热流密度大小,对比分析砂轮在内通加压冷却液与不通冷却液两种方式下的温度场,其弧区温度的变化曲线如图8所示。由图8可知,在同一热流密度下,内通加压冷却液时的弧区温度明显低于不通冷却液时的弧区温度,且随着热流密度的增大,内通冷却液时砂轮的换热效果更为显著,说明加压内冷却砂轮对磨削弧区温度能起到较好的抑制作用。

2.2.2 砂轮转速对磨削弧区温度的影响

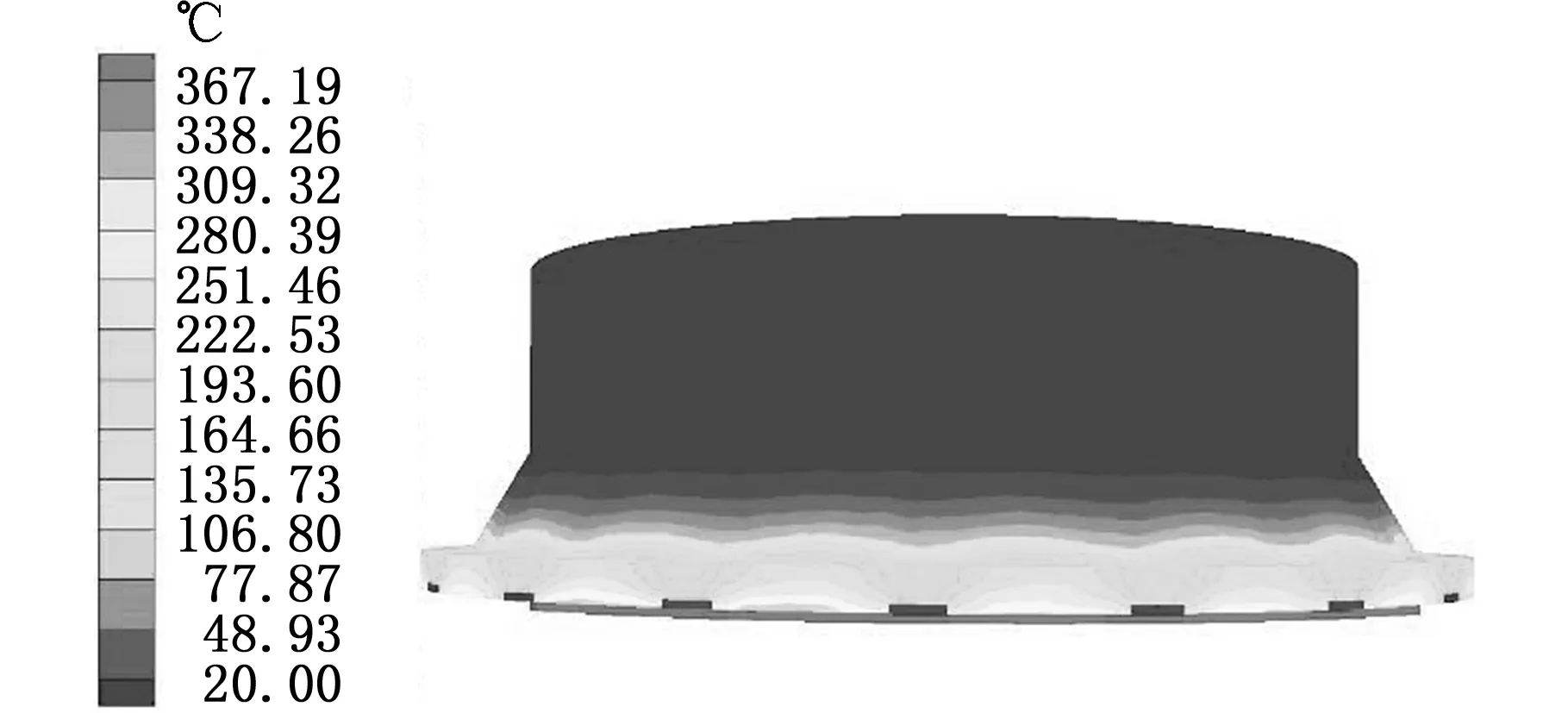

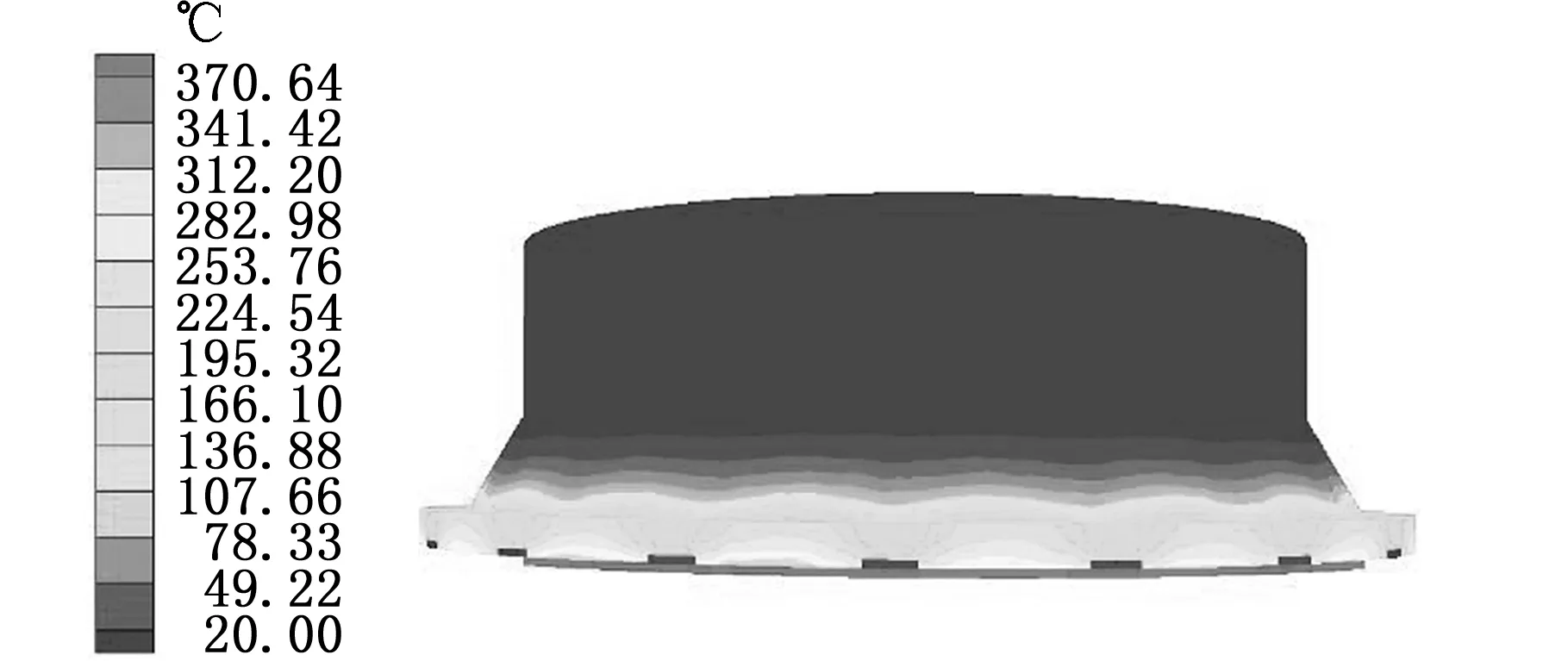

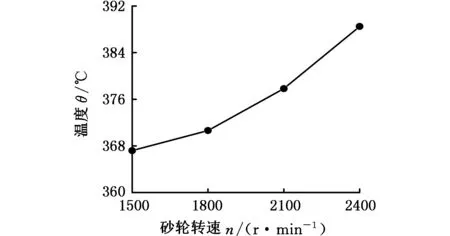

为了探究砂轮转速对砂轮换热能力的影响,在热流密度q=45 W/cm2,冷却液压力p=0.75 MPa情况下,得到不同砂轮转速下砂轮的温度场(图9),弧区最高温度与砂轮转速的关系曲线如图10所示。由此可知,随着砂轮转速提高,磨削弧区温度略有升高,其原因是随着砂轮转速增大,单位时间内磨料层与工件的滑移接触时间增加,产生的热量变多,从而使得弧区温度上升。

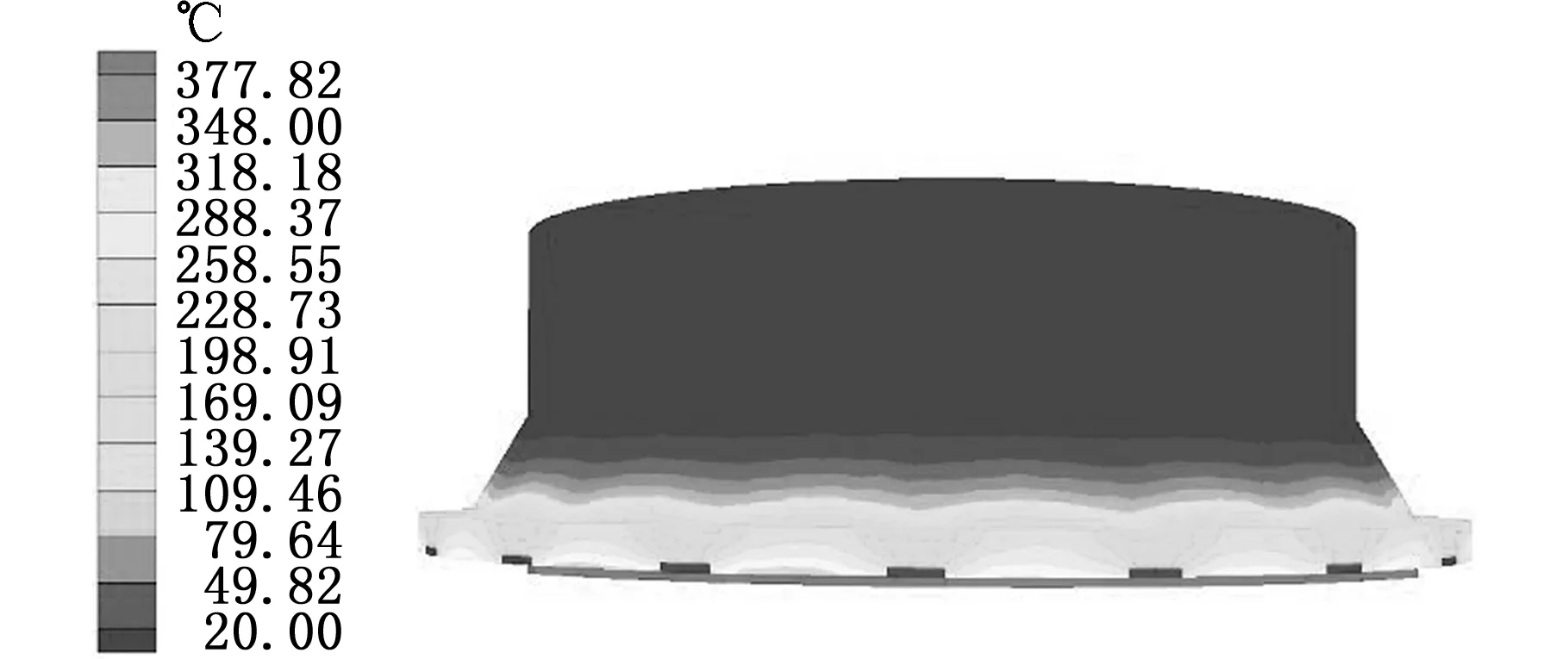

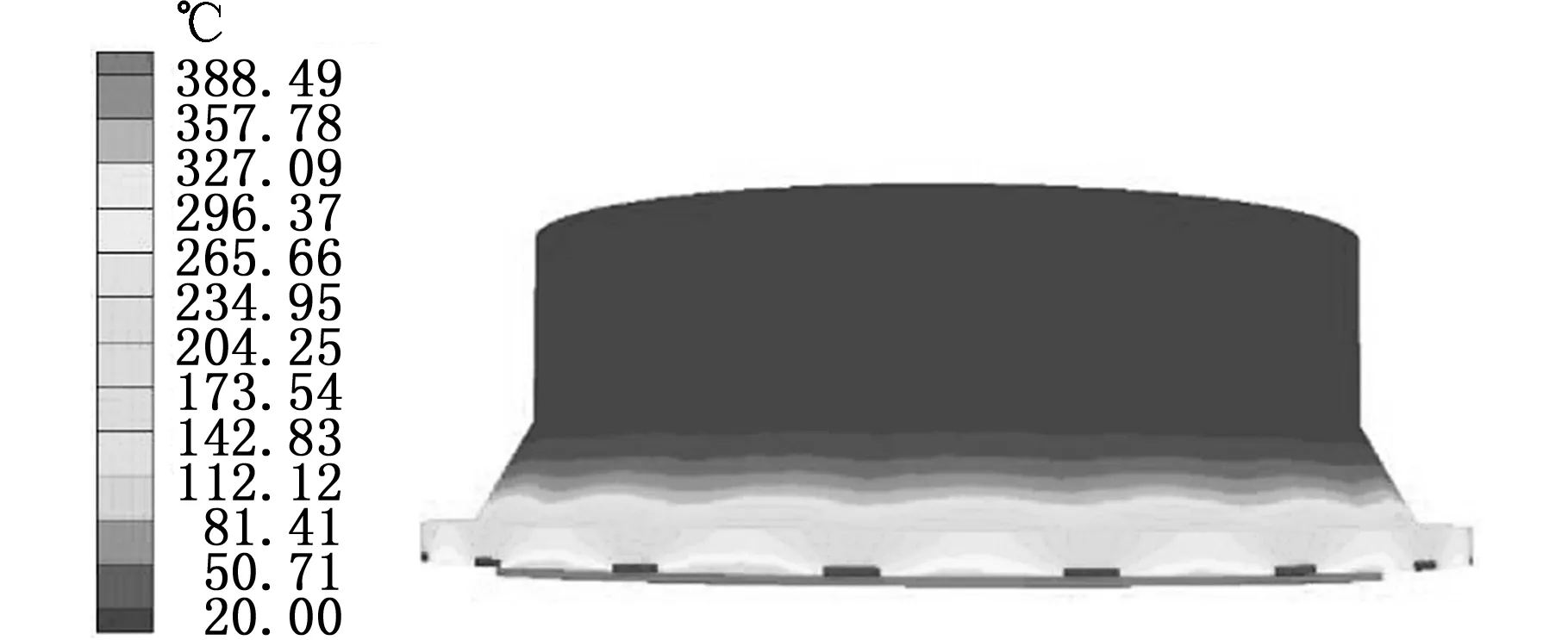

2.2.3 冷却液压力对磨削弧区温度的影响

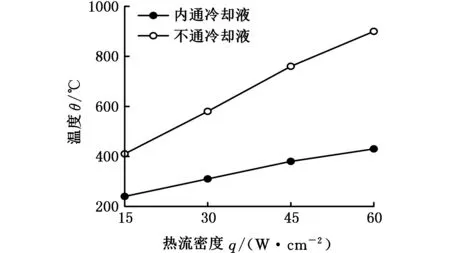

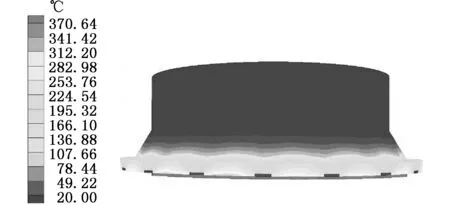

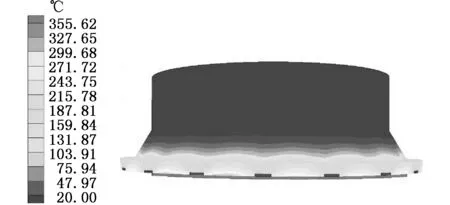

加压内冷却砂轮将冷却液通过外部压力和离心力的作用直接喷至磨削弧区来快速转移热量,因此冷却液压力是砂轮散热能力的一个重要因素。为了探究冷却液压力对砂轮性能的影响规律,本文在热流密度q=45 W/cm2、砂轮转速n=2100 r/min的情况下,获得不同冷却液压力下的温度场(图11),弧区最高温度随冷却液压力的变化曲线如图12所示。

(a)t=2 s

(b)t=4 s

(c)t=8 s

(d)t=20 s图6 磨削过程的温度场分布Fig.6 Temperature field distribution in grinding process

图7 磨削弧区温度随时间的变化曲线Fig.7 The variation curve of grinding arc area temperature with time

图8 冷却液对磨削弧区温度的影响Fig.8 Influence of coolant on grinding temperature

(a)n=1500 r/min

(b)n=1800 r/min

(c)n=2100 r/min

(d)n=2400 r/min图9 不同砂轮转速的温度场Fig.9 The temperature field with different grinding wheel speed

图10 磨削温度随砂轮转速的变化曲线Fig.10 Variation curve of grinding temperature with rotating speed

(a)p=0.25 MPa

(b)p=0.5 MPa

(c)p=0.75 MPa

(d)p=1.0 MPa图11 不同冷却液压力的温度场Fig.11 The temperature field with different coolant pressure

图12 磨削弧区温度随冷却液压力的变化曲线Fig.12 Variation curve of grinding temperature with coolant pressure

由图11、图12可知,磨削弧区最高温度随冷却液压力的增大而减小,当冷却液压力从0.25 MPa提高至1.0 MPa时磨削弧区温度下降约85 ℃,其原因是冷却液压力增加,流速变大,导致冷却液与砂轮和工件之间的对流换热系数增大,单位时间内冷却液从壁面带走更多的热量,温度随之降低。

3 加压内冷却砂轮磨削实验研究

3.1 实验条件及实验方案

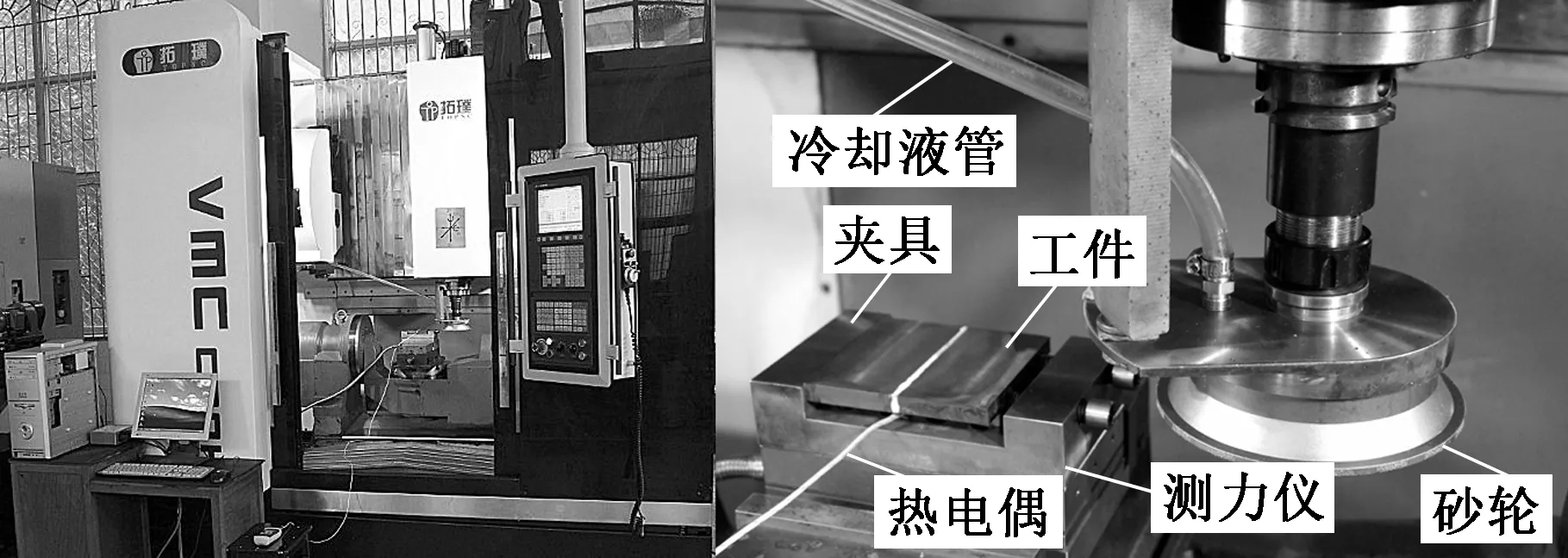

实验砂轮为新型加压内冷却钎焊CBN砂轮,试件材料为块状镍基高温合金GH4169,磨削实验平台如图13所示。采用标准半人工K型热电偶法测量磨削弧区温度,采用JB-1(C)型表面粗糙度测量仪和KEYENCEVHX-500FE型超景深三维显微镜分别测量工件的加工表面粗糙度和表面微观形貌。

(a)实验机床 (b)砂轮及工件图13 磨削实验平台Fig.13 Grinding experimental platform

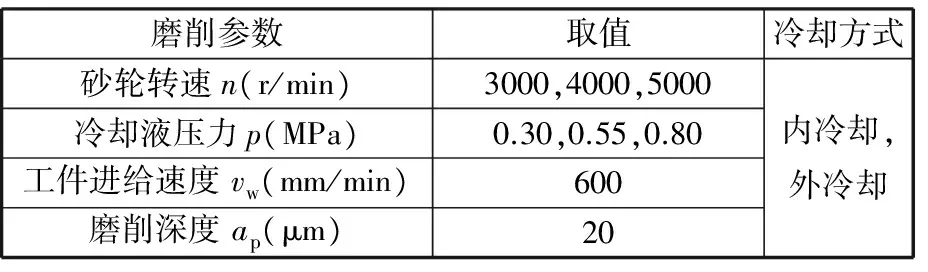

为了研究新型砂轮的磨削加工性能,设计单因素实验方案,如表2所示,每组实验均采用新的工件,每组方案均测量3次数据并取平均值。

表2 单因素设计实验方案Tab.2 The experimental program of single-factor design

3.2 实验结果与分析

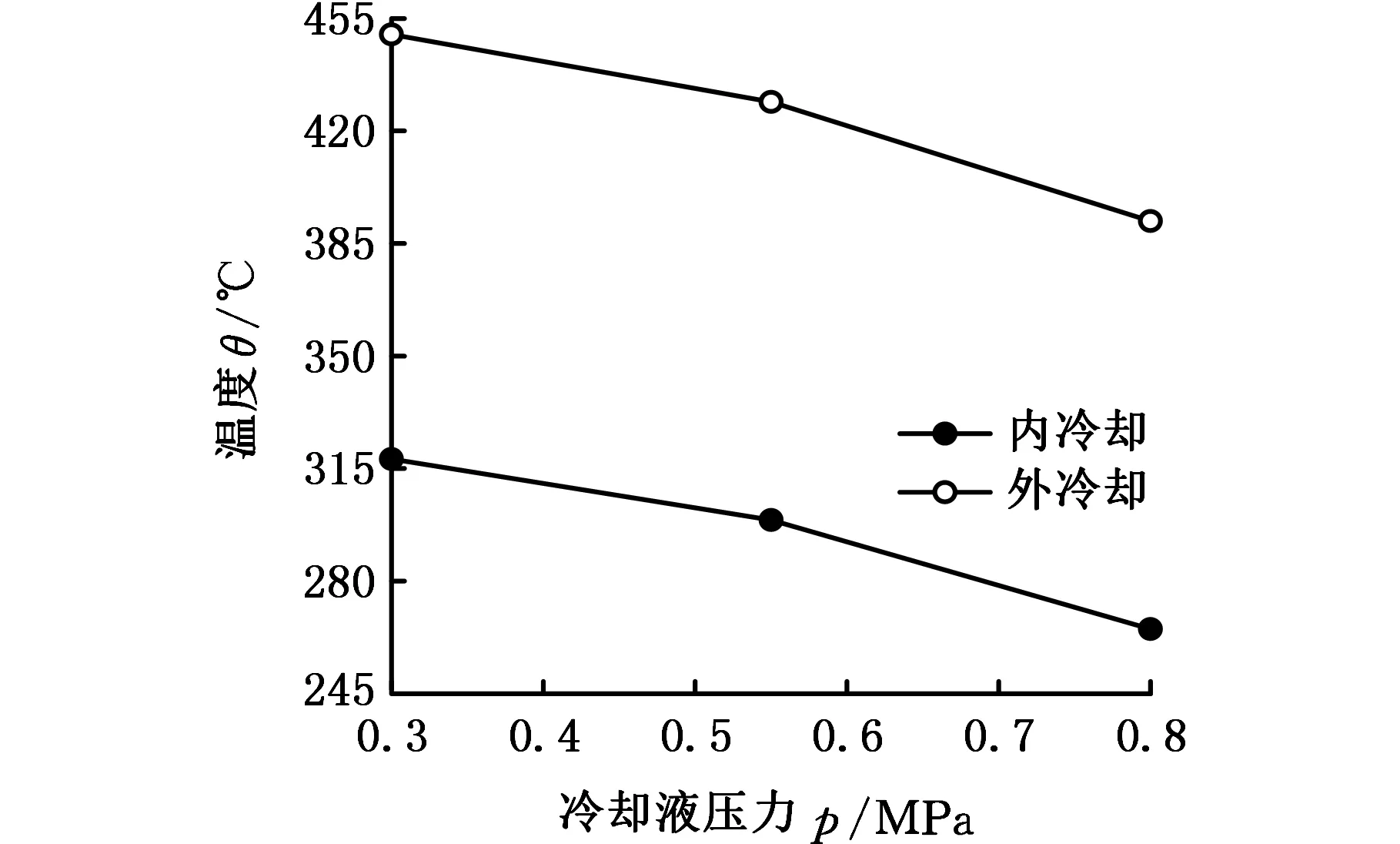

3.2.1 磨削温度

加压内冷却与外冷却方式下的磨削温度如图14、图15所示。结果表明,随着砂轮转速的提高,磨削温度呈上升趋势,这是由于单位时间内参与磨削的磨粒数目增加,使其与工件的摩擦加剧,从而导致温度升高;随着冷却液压力的增大,磨削温度都降低,这是因为冷却液流速的提高使得单位时间内带走的热量增多;在相同磨削参数条件下,内冷却方式比外冷却方式能获得更低的磨削温度,这是由于内冷却方式下磨削液通过砂轮内部直接喷射至磨削弧区,使参与冷却的磨削液增加,并带走大量的磨削热,而外冷却方式受砂轮高速旋转产生的气障影响,仅有少量冷却液进入弧区进行换热,其冷却效率较低。综上,加压内冷却方式较外冷却方式能在一定程度上降低磨削温度。

图14 砂轮转速对磨削温度的影响Fig.14 Influence of grinding wheel speed on grinding temperature

图15 冷却液压力对磨削温度的影响Fig.15 Influence of coolant pressure on grinding temperature

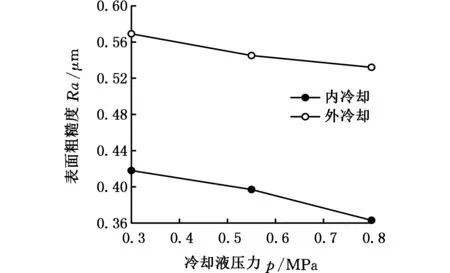

3.2.2 表面粗糙度

图16、图17分别为砂轮转速n和冷却液压力p对加工表面粗糙度的影响曲线。结果表明,在其他参数一定的条件下,随着砂轮转速n或冷却液压力p的增大,工件加工表面粗糙度均减小;当磨削参数相同时,内冷却方式比外冷却方式能获得更小的表面粗糙度,这是因为内冷却方式下的磨削液能更有效地进入磨削弧区,对切屑与磨粒的冲刷和润滑作用更为显著,从而可获得较好的加工表面质量。

图17 冷却液压力对表面粗糙度的影响Fig.17 Influence of coolant pressure on surface roughness

3.2.3 表面微观形貌

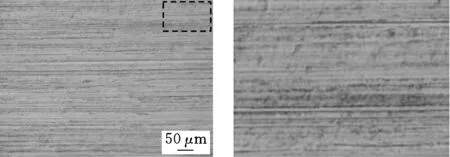

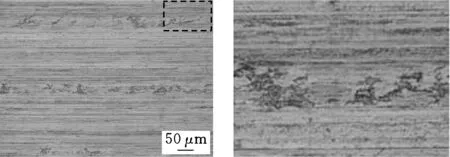

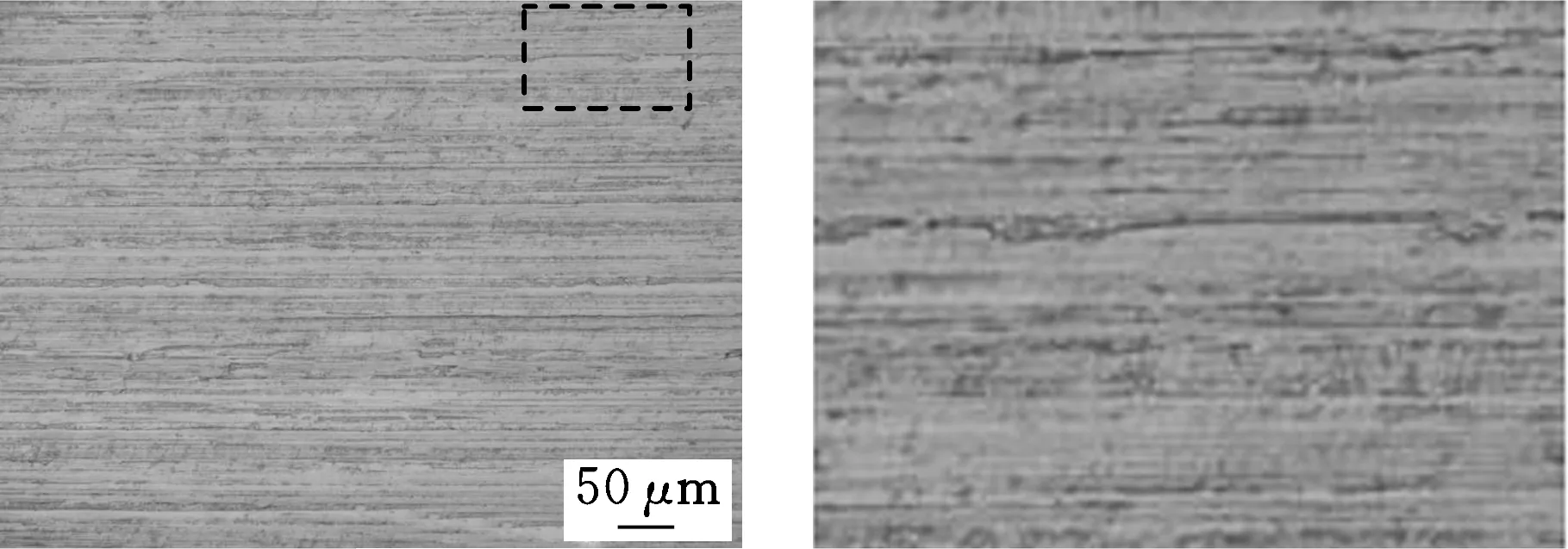

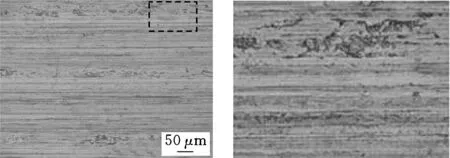

图18为在一定磨削参数条件下(n=4000 r/min,vw=600 mm/min,ap=20 μm),采用内冷却方式与外冷却方式磨削GH4169获得的工件表面形貌图。结果表明,在相同磨削参数条件下,内冷却方式下磨粒加工更加稳定,获得的表面形貌在沟槽附近更加连续、均匀,而外冷却方式下加工表面形成的沟槽有明显的断点或波动,且工件表面局部产生较为明显的磨削烧伤现象;在其他磨削参数一定时,冷却液压力增大,加工表面纹理更加规则、完整。这说明内冷却方式相比外冷却方式能有效避免磨削烧伤,同时冷却液压力的提高有助于获得更优良的加工表面质量。

4 结论

(1)本文提出了加压内冷却与断续磨削结合的冷却方法,设计制备了磨粒有序排布的加压内冷却钎焊CBN砂轮。

(a)内冷却(p=0.3 MPa)(b)内冷却(p=0.3 MPa)局部放大图

(c)外冷却(p=0.3 MPa)(d)外冷却(p=0.3 MPa)局部放大图

(e)内冷却(p=0.8 MPa) (f)内冷却(p=0.8 MPa)局部放大图

(g)外冷却(p=0.8 MPa)(h)外冷却(p=0.8 MPa)局部放大图图18 不同冷却方式对工件表面形貌的影响Fig.18 Influence of different cooling methods on surface morphology

(2)建立了加压内冷却砂轮磨削GH4169高温合金的温度场模型,仿真分析了加压内冷却砂轮对磨削弧区温度的散热能力,并研究了砂轮转速和冷却液压力对加压内冷却砂轮散热性能的影响。结果表明:加压内冷却砂轮具有良好的散热性能;砂轮转速越大,磨削弧区最高温度越高;冷却液压力越大,磨削弧区最高温度越低。

(3)基于单因素实验方案,开展GH4169磨削实验,研究了新型加压内冷却砂轮的磨削性能。结果表明:在磨削参数相同时,内冷却方式比外冷却方式能有效降低磨削温度和工件表面粗糙度值,所获加工表面形貌更加规整,纹理更加清晰;砂轮转速越大,表面粗糙度越小;冷却液压力越大,磨削温度和表面粗糙度越小。

[1] THAKUR A, GANGOPADHYAY S. State-of-the-art in Surface Integrity in Machining of Nickel-based Super Alloys[J]. International Journal of Machine Tools and Manufacture, 2016,100: 25-54.

[2] KLOCKE F, ZEIS M, KLINK A, et al. Technological and Economical Comparison of Roughing Strategies via Milling, EDM and ECM for Titanium and Nickel-based Blisks[J]. CIRP Journal of Manufacturing Science and Technology, 2013,6(3):198-203.

[3] KLOCKE F, ZEIS M, KLINK A, et al. Experimental Research on the Electrochemical Machining of Modern Titanium & Nickel Based Alloys for Aero Engine Components[J]. Procedia CIRP, 2013,6:368-372.

[4] LI X, MA S, MENG F J. Surface Integrity of GH4169 Affected by Cantilever Finish Grinding and the Application in Aero-engine Blades[J]. Chinese Journal of Aeronautics, 2015,28(5): 1539-1545.

[5] SIENIAWSKI J, NADOLNY K. The Effect upon Grinding Fluid Demand and Workpiece Quality When an Innovative Zonal Centrifugal Provision Method Is Implemented in the Surface Grinding of Steel CrV12[J]. Journal of Cleaner Production, 2016,113:960-972.

[6] LI X. Application of Self-inhaling Internal Cooling Wheel in Vertical Surface Grinding[J]. Chinese Journal of Mechanical Engineering, 2014,27(1):86-91.

[7] MANIMARAN G, KUMAR M P, VENKATASAMY R. Influence of Cryogenic Cooling on Surface Grinding of Stainless Steel 316[J]. Cryogenics, 2014,59:76-83.

[8] REDDY P P, GOSH A. Effect of Cryogenic Cooling on Spindle Power and G-ratio in Grinding of Hardened Bearing Steel[J]. Procedia Materials Science,2014,5:2622-2628.

[9] HADAD M J, TAWAKOLI T, SADEGHI M H, et al. Temperature and Energy Partition in Minimum Quantity Lubrication MQL Grinding Process[J]. International Journal of Machine Tools and Manufacture, 2012, 54/55:10-17.

[10] HADAD M, SADEGHI B. Thermal Analysis of Minimum Quantity Lubrication MQL Grinding Process[J]. International Journal of Machine Tools and Manufacture,2012,63:1-15.

[11] MARUDA R, LEGUTKO S, KROLCZYK G. Effect of Minimum Quantity Cooling Lubrication (MQCL) on Chip Morphology and Surface Roughness in Turning Low Carbon Steels[J]. Application of Mechanical Materials, 2014, 657:38-42.

[12] ZHANG S, LI J F, WANG Y W. Tool Life and Cutting Forces in End Milling Inconel 718 under Dry and Minimum Quantity Cooling Lubrication Cutting Conditions[J]. Journal of Cleaner Production,2012,32:81-87.

[13] NADOLNY K, SIENICK W, WOJTEWICZ M. The Effect upon the Grinding Wheel Active Surface Condition When Impregnating with Non-metallic Elements during Internal Cylindrical Grinding of Titanium[J]. Archives of Civil and Mechanical Engineering,2015, 15(1):71-86.

[14] 赫青山,傅玉灿,徐鸿钧,等.TC4钛合金高效磨削加工用环形热管砂轮的研制[J].航空学报,2013,34(7): 1740-1747. HE Qingshan, FU Yucan, XU Hongjun, et al. Development of Annular Heat Pipe Grinding Wheel for High Efficiency Machining of TC4 Titanium Alloy[J]. Chinese Journal of Aeronautics,2013,34(7):1740-1747.

[15] LEE P H, SANG W L. Experimental Characterization of Micro-grinding Process Using Compressed Chilly Air[J]. International Journal of Machine Tools and Manufacture, 2011,51(3):201-209.

[16] SIENIAWSKI J, NADOLNY K. The Effect upon Grinding Fluid Demand and Workpiece Quality When an Innovative Zonal Centrifugal Provision Method Is Implemented in the Surface Grinding of Steel CrV12[J]. Journal of Cleaner Production, 2016,113:960-972.

[17] CEARSOLO X, CABANES I, SANCHEZ J A, et al. Dry-dressing for Ecological Grinding[J]. Journal of Cleaner Production,2016,135:633-643.

[18] SABERI A, RAHIMI A, PARSA H, et al. Improvement of Surface Grinding Process Performance of CK45 Soft Steel by Minimum Quantity Lubrication(MQL) Technique Using Compressed Cold Air Jet from Vortex Tube[J].Journal of Cleaner Production, 2016,131:728-738.

[19] AURICH J C, KIRSCH B, HERZENSTIEL P, et al. Hydraulic Design of a Grinding Wheel with an Internal Cooling Lubricant Supply[J]. Production Engineering,2011,5: 119-126.

[20] NADOLNY K. Small-dimensional Sandwich Grinding Wheels with a Centrifugal Coolant Provision System for Traverse Internal Cylindrical Grinding of Steel 100Cr6[J]. Journal of Cleaner Production,2015, 93:354-363.

[21] 彭锐涛,唐恒,唐新姿,等.一种内冷却磨削砂轮:中国, ZL201410197728.8[P]. 2014-05-07. PENG Ruitao, TANG Heng, TANG Xinzi, et al. An Internal Cooling Grinding Wheel: China, CN201410197728.8[P]. 2014-05-07.

[22] AURICH J C, BRAUN O, WAMECKE G, et al. Development of a Super Abrasive Grinding Wheel with Defined Grain Structure Using Kinematic Simulation[J]. CIRP Annals Manufacturing Technology, 2003, 52(1):275-280.

(编辑 王旻玥)

Applications of Pressurized Internal Cooling Method in Superalloy Grinding Processes

PENG Ruitao1LI Zhongping1HUANG Xiaofang1TANG Xinzi1HU Yunbo2

1.School of Mechanical Engineering,Xiangtan University,Xiangtan,Hunan,4111052.AECC Hunan South Astronautics Industry Co.Ltd.,Zhuzhou,Hunan,412002

In view of the cooling problems of much grinding heats generated in the grinding processes of nickel-based superalloy, a cooling method that combined pressurized internal cooling and intermittent grinding was proposed to actively control the high temperatures of grinding arc areas effectively. The pressurized internal cooling wheel with abrasive orderly was designed and fabricated. The temperature field model of GH4169 superalloy grinding processes was established in Fluent software. The effects of wheel speeds and coolant pressures on the cooling performance of the grinding wheels were simulated and analyzed. The grinding experiments of GH4169 using press-internal cooling wheel was conducted, the grinding temperature, machined surface roughness and surface topography were compared and studied. The results show that: under the same grinding parameters, compared with external cooling, internal cooling method may obtain more excellent machining surface quality, the grinding temperatures and surface roughnesses are significantly lower; when other grinding parameters are the same, the greater coolant pressure, the lower grinding temperatures and surface roughnesses, meanwhile with better and more regular surface morphology.

pressurized internal cooling; GH4169 superalloy; finite element simulation; grinding temperature; machined surface quality

2017-03-14

国家自然科学基金资助项目(51475404,11602212,51405413);复杂轨迹加工工艺及装备教育部工程研究中心开放基金资助项目(07KZ/KZ070040119)

TH16

10.3969/j.issn.1004-132X.2017.16.017

彭锐涛,男,1982年生。湘潭大学机械工程学院副教授、博士研究生导师。主要研究方向为制造工艺模拟及优化、机电系统的结构动态性能优化。E-mail:pengruitao@163.com。李仲平,男,1990年生。湘潭大学机械工程学院硕士研究生。黄晓芳,女,1993年生。湘潭大学机械工程学院硕士研究生。唐新姿,女,1982年生。湘潭大学机械工程学院副教授。胡云波,男,1978年生。中国航发湖南南方宇航工业有限公司高级工程师。