海红果醋生产工艺及其响应面法优化

杨辉,杨文英,刘子贤

(1.陕西科技大学 食品与生物工程学院,西安 710021;2.府谷县聚金邦农产品开发公司,陕西 榆林 719499)

海红果醋生产工艺及其响应面法优化

杨辉1,杨文英1,刘子贤2

(1.陕西科技大学 食品与生物工程学院,西安 710021;2.府谷县聚金邦农产品开发公司,陕西 榆林 719499)

采用海红果浓缩汁发酵工艺全年生产海红果白兰地和海红果醋,可解决海红果采收期短的问题,提高生产效率,海红果白兰地在生产过程中产生大量下脚料,为此,以海红果浓缩汁为原料对适于海红果白兰地酒、海红果醋联合生产的海红果醋发酵工艺进行研究,考察了醋酸菌接种量、SO2添加量、发酵温度以及转速对海红果醋发酵效果的影响,在单因素试验基础上,以产酸量为响应值,采用响应面分析法对海红果醋发酵工艺进行研究。结果表明:醋酸菌接种量10.1%,SO2添加量28.8 mg/kg,温度31.9 ℃,转速123 r/min为海红果醋适宜发酵条件。在此优化条件下,海红果醋的醋酸含量为48.9 g/L。

海红果;果醋;发酵;响应面分析法;白兰地

果醋是以果实或果酒为原料,通过醋酸菌发酵而成的酸性饮料或调味品[1]。果醋具有抑菌、调节体内酸碱平衡、缓解体力疲劳、预防肥胖和高脂血症等多种功能性[2]。海红果,又名海红子、小果海棠,属蔷薇科苹果属西府海棠种,海红果中富含钙、锌、铁、钾以及人体所需的氨基酸、单糖、双糖和多种微量元素等,尤其是钙含量高,被誉为“果中钙王”[3]。除此之外,海红果中富含的黄酮、多酚类化合物也赋予其降血脂、降血压、抗肿瘤、抗氧化等保健功效[4-6]。

近年海红果深加工引起人们的极大关注,海红果酒、海红果白兰地、海红果醋加工技术研究不断深入。海红果白兰地在蒸馏后期需要消耗大量的能量,而且会产生大量的蒸馏醪液,为了解决该问题,设想先直接发酵酒精度为12%的海红果酒,再将其进行蒸馏,控制蒸馏余液酒精度为8%左右,对蒸馏余液进行醋酸发酵,将海红果白兰地和海红果醋的生产联系在一起,既降低了海红果白兰地生产后期的能量损耗,减少了生产成本,又能达到资源的有效利用。王玮[7]对海红果醋的加工技术进行了研究,与前人的研究相比,本研究考虑到了SO2这一因素及其与其他因素交互作用对醋酸产量的影响。

1 材料与方法

1.1 材料与试剂

海红果浓缩汁:府谷县聚金邦农产品开发公司提供;酵母VL2:法国进口;沪酿1.01号醋酸菌:上海佳民酿造食品有限公司。

NaOH(分析级) 天津市红岩化学试剂厂;6% H2SO3(食品级) 天津市天力化学试剂有限公司;无水乙醇(分析级) 天津市永大化学试剂有限公司;酵母浸膏(生物试剂) 北京奥博星生物技术有限公司;葡萄糖(分析级) 天津市科密欧化学试剂有限公司。

1.2 仪器与设备

DK-98-I电子恒温水浴锅、电热鼓风干燥箱 天津市泰斯特仪器有限公司;pHS-4C+酸度计 成都市方舟科技开发公司;电子分析天平 上海精密科学仪器有限公司;手提式压力蒸汽灭菌锅 江阴滨江医疗设备有限公司;手持糖度仪 伊斯特电子有限公司;恒温振荡培养箱 上海智诚分析仪器制造有限公司。

1.3 试验方法

1.3.1 海红果醋酿造工艺

酒精度为12%的海红果酒→蒸馏(至醪液酒精体积分数为8%左右)→接种醋酸菌→醋酸发酵→澄清→灭菌→罐装→成品海红果醋。

1.3.2 操作要点

通过醪液酒精体积分数换算要收集的馏液体积。

醋酸菌的活化:将沪酿1.01醋酸菌接入活化培养基(1%酵母膏+1%葡萄糖)中,121 ℃灭菌20 min,使用前加入3%无水乙醇,在30 ℃振荡活化48 h,存放冰箱备用[8]。

灭菌采用巴氏灭菌,即65 ℃灭菌30 min。

1.3.3 海红果醋发酵的单因素试验

将酒精度为12%的海红果酒进行蒸馏得到含酒精体积分数为8%左右的蒸馏醪液,取醪液100 mL若干份,考察因素有醋酸菌接种量、转速、发酵温度和SO2添加量。基本发酵条件为:醋酸菌接种量10%,转速130 r/min,发酵温度30 ℃,SO2添加量10 mg/kg,改变其中条件之一进行单因素试验。单因素试验因素水平为:醋酸菌接种量6%,8%,10%,12%,14%,SO2添加量0,10,20,30,40,50,60 mg/kg,发酵温度28,30,32,34,36 ℃,转速70,100,130,160,190 r/min。发酵期间每天定时检测发酵液的总酸,进而确定较为适宜的工艺参数。

1.3.4 海红果醋的响应面优化试验

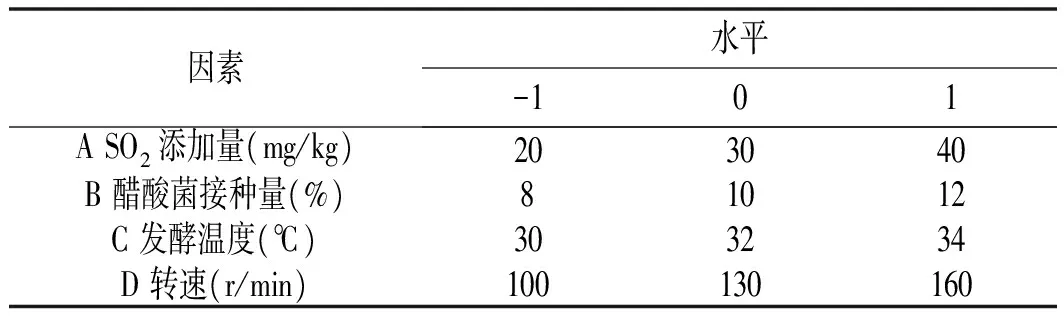

在单因素试验的基础上,选取SO2添加量(A)、醋酸菌接种量(B)、发酵温度(C)、摇床转速(D)为响应面优化的考察因素,以醋酸产量作为响应值,设计四因素三水平的响应面分析试验,试验因素及水平表见表1。

表1 Box-Behnken 试验因素水平表Table 1 Factors and levels of Box-Behnken experiment

2 结果与讨论

2.1 海红果醋发酵单因素试验

2.1.1 接种量对醋酸发酵的影响

图1 不同接种量对醋酸发酵的影响Fig.1 Effect of different inoculation amount on acetic acid fermentation

由图1可知,在一定范围内,适当增大醋酸菌接种量,可以加快产酸的速度,但接种量太大,前期发酵速度越快,随着酸含量的增加,对醋酸菌产生一定的抑制作用,导致有效菌数下降,杂菌繁殖,消耗产物,进而使得总酸含量下降。故适宜接种量为10%,此条件下产酸量可达50.3 g/L。

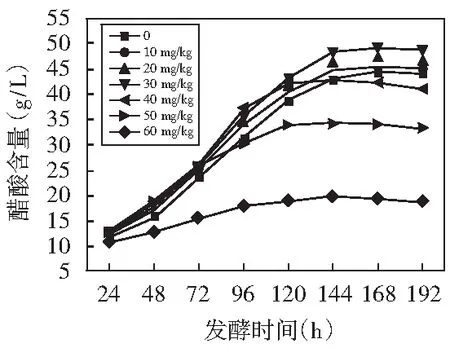

2.1.2 SO2添加量对醋酸发酵的影响

SO2在果酒发酵及储存中起着重要作用,可防止杂菌污染,减少果酒的香味物质损失,防止酒的氧化,有利于酒的澄清等,但鉴于白兰地的生产中蒸馏过程SO2进入酒中使酒带有明显的硫磺等异味,本研究中原酒发酵中不加入SO2,而在醋酸发酵前于蒸馏醪液中加入,因醋酸菌对SO2非常敏感,只能少量加入,也仅仅在醋酸菌繁殖期起到防止杂菌污染的作用,因醋酸发酵中大量空气的通入,SO2被氧化,后期其作用微小,本研究就醋酸发酵中SO2对发酵的影响进行了研究。

图2 不同SO2添加量对醋酸发酵的影响Fig.2 Effect of different SO2 additive amount on acetic acid fermentation

由图2可知,SO2添加量对醋酸发酵效果具有较为明显的影响。在一定范围内,随着SO2添加量的增加,发酵产酸量也在逐渐增大,而SO2添加量过量时,随着SO2添加量的增加,对醋酸发酵的抑制作用会增大,产酸量较低甚至不能发酵。分析原因可能是SO2具有灭菌的作用,当添加量适当时,可减少杂菌滋生,有利于醋酸发酵,增加产酸量,但过多的SO2会对醋酸菌生长产生抑制作用,进而影响产酸量。故适宜SO2添加量为30 mg/kg,产酸量可达49.1 g/L。

2.1.3 发酵温度对醋酸发酵的影响

温度是影响醋酸发酵的重要因素之一,在一定温度范围内,温度升高产酸量增加,当温度过高或过低时,都会抑制醋酸菌的活性,醋酸菌的生长代谢受到阻碍,产酸量下降,同时也会影响果醋的风味品质[9]。

图3 不同发酵温度对醋酸发酵的影响Fig.3 Effect of different fermentation temperatures on acetic acid fermentation

由图3可知,温度在30~34 ℃之间,醋酸产量较高,而且在32 ℃时,产酸量高达48.9 g/L。

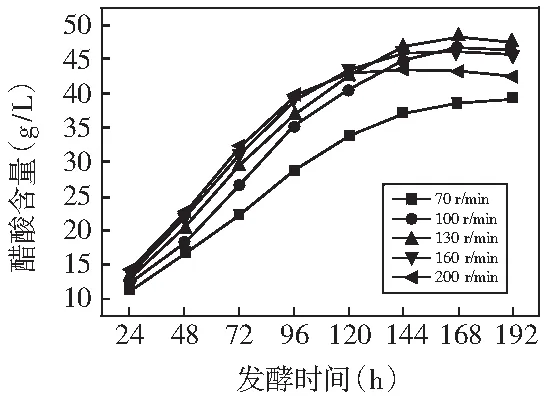

2.1.4 转速对醋酸发酵的影响

醋酸发酵中氧气的供给是十分重要的,研究中发酵液中溶氧通过摇床转速进行控制。摇床转速对醋酸发酵的影响,见图4。

图4 不同转速对醋酸发酵的影响Fig.4 Effect of different shaking speeds on acetic acid fermentation

由图4可知,转速过低时,发酵液中溶解氧不足,使得发酵速率较低,发酵缓慢;在一定范围内,转速越高,溶解氧越多,过多的溶解氧会使醋酸菌生长代谢旺盛,消耗发酵液中大量的养分,同时也会加速酒精的挥发,使得醋酸发酵后期发酵速率不断下降[10],同时,发酵体系中剪切力的增大也会抑制菌体生长与代谢,导致菌体浓度的降低,不利于酒精转化成醋酸。由此可见100~160 r/min范围内,醋酸发酵效果较好,而且在130 r/min时,产酸量高达48.3 g/L。

2.2 海红果醋响应面优化试验结果

2.2.1 模型的建立与显着性检验

在单因素试验的基础上,利用 Box-Behnken 中心组合设计原理进行响应面试验,结果见表2。

表2 响应面试验设计及结果Table 2 Experimental design and corresponding results of response surface analysis

续 表

通过 Design Expert 8.0 软件对试验响应值进行二元回归拟合分析,确立回归方程模型为Y=49.74-0.43A+0.40B-0.55C-0.30D+0.050AB+0.23AC+0.53AD-0.38BC+0.025BD-0.050CD-2.49A2-3.09B2-4.41C2-0.71D2。回归模型的方差分析见表3。

表3 回归模型方差分析Table 3 Variance analysis of regression mode

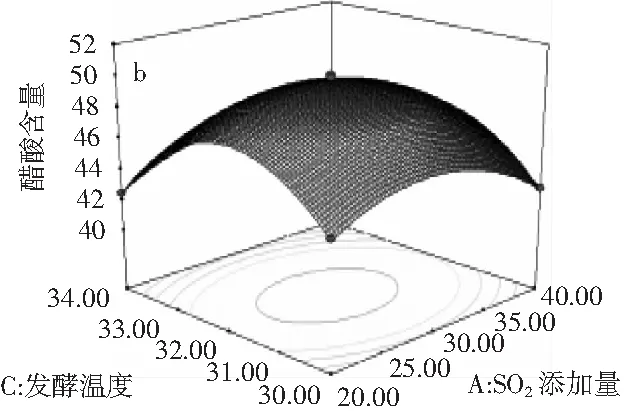

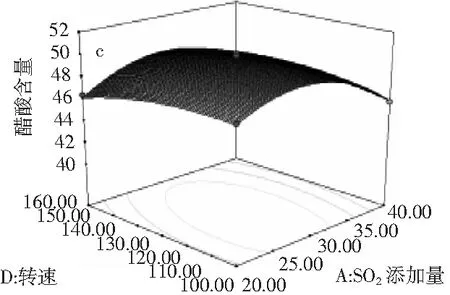

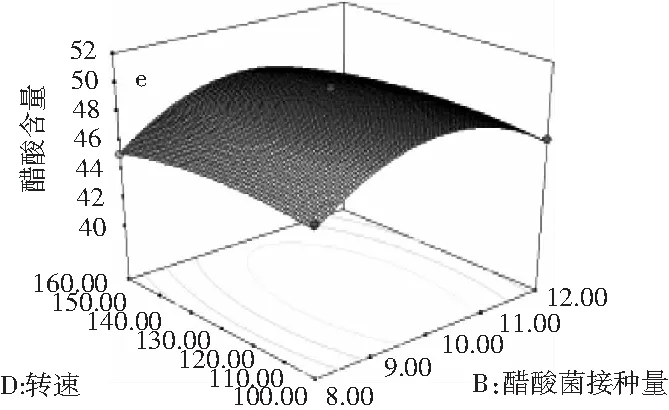

注:“**”表示差异极显著(P<0.01);“*”表示差异显著(0.01 由表3可知,模型极显著(P<0.0001);失拟项不显著(P>0.05);本试验离散系数(CV)为0.72%,在可接受范围内,说明试验结果可靠性较高,可以用回归方程对响应值进行预测;模型调整复相关系数RAdj2=0.9841,说明该模型能解释98.41%响应值的变化,拟合程度较好;模型的一次项A,B,C,D和二次项A2,B2,C2,D2表现极显著,说明其对响应值影响较大,AD因素之间交互作用极显著,BC因素之间交互作用显著,其他不显著;根据方程的系数值可以看出影响响应值的因素主次顺序为C(发酵温度)>A(SO2添加量)>B(醋酸菌接种量)>D(转速)。 2.2.2 响应面双因子交互作用分析 图5 双因子交互作用影响醋酸的响应面图Fig.5 Response surface plots of cross-interaction between double factors 由图5a可知,随着SO2添加量的增加,醋酸菌接种量对醋酸产量的影响始终呈现先平缓上升后平缓下降的趋势。SO2添加量对醋酸产量的影响随着接种量的增加始终保持先平缓上升后平缓下降的趋势,可见接种量与SO2添加量的交互作用对醋酸产量的影响不显著。同理可知,图5b,5e,5f中2个因素之间的交互作用对醋酸产量的影响不显着。 由图5c可知,随着转速的增加,醋酸产量随SO2添加量的增加所呈现的先平缓上升后迅速下降的趋势越来越明显,同理,随着SO2添加量的增加,醋酸产量随转速的增加所呈现的先迅速增加后缓慢下降的趋势也更加明显,由此可见,转速与SO2添加量的交互作用对醋酸产量的影响极显著[11]。由图5d可知,随着温度的增加,醋酸产量随接种量增加所呈现的先缓慢上升后迅速下降的趋势更加明显,表明温度对接种量与醋酸的作用造成较大影响。由此可见,温度与接种量的交互作用对醋酸产量的影响较显著。 2.2.3 优化发酵条件的确定 根据上述建立的数学模型进行参数的最优化分析,得出海红果醋发酵的适宜工艺条件为:SO2添加量28.84 mg/kg、温度31.87 ℃、醋酸菌接种量10.13%、转速122.46 r/min。考虑实际操作条件,将温度确定为31.9 ℃,SO2添加量为28.8 mg/kg,醋酸菌接种量为10.1%,转速为123 r/min。 2.2.4 验证性试验 经优化后,在较优条件下,海红果醋的预测值为49.8 g/L。为检验试验结果的可靠性,采用上述优化条件进行 3 组平行验证性试验,其试验结果为49.1,49.5,48.2 g/L,平均值为48.9 g/L,与理论预测值的相对误差小于5%,故采用响应面法优化海红果醋发酵工艺参数准确可靠,具有一定的实用价值。 2.3 产品质量指标 2.3.1 感官指标 橙黄色,具有海红果的果香以及发酵食醋特有的醋香,口感浓厚,酸爽柔和,澄清透明,无明显悬浮物或沉淀。 2.3.2 理化指标 总酸(以醋酸计):50.0 g/L左右,可溶性固形物:7.0 °Brix,还原糖(以葡萄糖计):1.18 g/L。 2.3.3 微生物指标 细菌总数:<100 cfu/mL;大肠菌群、致病菌:未检出。 醋酸菌接种量10.1%、SO2添加量28.8 mg/kg、温度31.9 ℃、转速123 r/min的条件下,经过7天发酵可以得到醋酸含量为50 g/L左右的海红果醋。本研究将海红果白兰地和海红果醋整合生产,开辟了海红果醋生产新工艺,避免了白兰地生产中大量富有营养的蒸馏醪液的排放,将生产对环境的污染降低到最小程度,同时变废为宝。 [1]蒋丽,周俊良,张兴无.果醋的研究现状及发展前景[J].中国调味品,2012,37(4):1-4. [2]向进乐,罗磊,郭香凤,等.果醋功能性研究进展[J].食品科学,2013,34(13):356-360. [3]贺利兵,淡振荣,李建军.府谷海红果产业发展现状与对策[J].陕西林业科技,2013(6):63-66. [4]王猛,王敏,李环宇,等.海红果酚类物质种类及其抗氧化能力的研究[J].现代食品科技,2013,29(11):2633-2637. [5]李清宇.海红果黄酮提取分离、结构分析及体外抗氧化活性的研究[D].西安:陕西师范大学,2014. [6]赵亮.海红果药用价值的初步研究[D].太原:山西医科大学,2006. [7]王玮.海红果醋加工技术的研究[D].呼和浩特:内蒙古农业大学,2011. [8]敬思群.葡萄果醋饮料的工艺研究[J].食品与发酵工业,2007,33(12):150-153. [9]程振伟.刺玫果果醋发酵工艺及其功能性成分分析[D].长春:吉林农业大学,2014. [10]牛广财,严宝冬,朱丹,等.响应面法优化黑加仑果醋的发酵条件[J].食品科学,2012,33(1):157-161. [11]吴婧婧,梁贵秋,陆春霞,等.响应面法对桑果醋发酵工艺的优化[J].南方农业学报,2014,45(2):278-284. Production Process and Response Surface MethodologyOptimization of Haihong Fruit Vinegar YANG Hui1, YANG Wen-ying1, LIU Zi-xian2 (1.School of Food & Biological Engineering, Shaanxi University of Science & Technology,Xi'an 710021, China; 2.Shaanxi Fugu County Jujinbang Agricultural ProductDevelopment Company, Yulin 719499, China) In order to solve the problem of shortening the harvest time of Haihong fruit, improve the production efficiency and produce Haihong fruit brandy and fruit vinegar all year round, Haihong fruit concentrated juice is used as the raw material in fermentation process. A lot of distillation residue liquid is formed in the production process of Haihong fruit brandy. To make a full use of the residue liquid, avoid a serious pollution caused by it, the brewing process of Haihong fruit brandy and Haihong fruit vinegar is investigated. The effects of acetic bacteria inoculation amount, additive amount of SO2, fermentation temperature and shaking speed on fermentation effect are firstly studied through single-factor experiments,and then the fermentation process conditions are optimized by response surface analysis methodology,with the production of acetic acid as response value. The results indicate that suitable fermentation conditions of Haihong fruit vinegar are inoculation amount of 10.1%, SO2dosage of 28.8 mg/kg, temperature of 31.9 ℃, shaking speed of 123 r/min. Under these conditions, the acetic acid content of Haihong fruit vinegar is 48.9 g/L. Haihong fruit;fruit vinegar;fermentation;response surface analysis methodology;brandy 2017-02-22 杨辉(1960-),男,教授,博士,研究方向:发酵工程和生物材料。 TS255.47 A 10.3969/j.issn.1000-9973.2017.08.001 1000-9973(2017)08-0001-05

3 结论