电化学加工YT15硬质合金表面形貌特征实验研究

庞 桂 兵,辛 开 开,蔡 晓,2,季 田,王 帅,张 璧

(1.大连工业大学 机械工程与自动化学院, 辽宁 大连 116034;2.西安永电电气有限责任公司, 陕西 西安 710016;3.大连理工大学 机械工程学院, 辽宁 大连 116024;4.康涅狄格大学, CT 06268, 美国 )

电化学加工YT15硬质合金表面形貌特征实验研究

庞 桂 兵*1,辛 开 开1,蔡 晓1,2,季 田1,王 帅1,张 璧3,4

(1.大连工业大学 机械工程与自动化学院, 辽宁 大连 116034;2.西安永电电气有限责任公司, 陕西 西安 710016;3.大连理工大学 机械工程学院, 辽宁 大连 116024;4.康涅狄格大学, CT 06268, 美国 )

由于所含碳化物粉末与黏结金属的电极电位差等原因,硬质合金电化学加工的阳极表面蚀除过程较碳钢和其他金属更为复杂.以YT15硬质合金为实验对象,对试件原始表面进行统一加工条件下的研磨处理,使之具有一致的表面状态.在此基础上进行电化学加工实验,以SEM图像结合轮廓曲线,分析表面微观形貌的横向特征和纵向特征,获得表面材料溶解的特点和规律.实验发现,使用不同电解液获得的表面微观形貌特征差异显著,加工过程中的表面微观形态和腐蚀规律及变化特性也各不相同.研究认为,不同电解液产生的不同阳极表面膜特性和硬质合金材料固有的多组分特征是导致这种差异的原因,抑制硬质合金同类材料的边界腐蚀是获得良好加工效果的关键.NaOH去钝化能力较强,溶解速度快,适于成型加工电解液;NaNO3及NaCl具有良好的钝化成膜能力,阳极膜无序破坏容易导致不均匀腐蚀,纯电化学加工不容易获得良好的加工效果,但通过合理施加外力控制阳极膜的有序破坏,则可提高表面质量,具有作为复合光整加工电解液的潜力;H2SO4+H3PO4成膜较均匀,活化作用较好,具有抑制材料不均匀溶解的能力,适用于具有一定表面质量要求条件下同时达到特定成型效果的加工.

电化学加工;硬质合金;腐蚀机理;电解液;微观形貌;轮廓特征

0 引 言

硬质合金的多组分特性使其电化学蚀除过程较碳钢和其他金属更为复杂[1-3].目前硬质合金电化学加工的研究主要侧重于材料腐蚀过程和工艺优化,例如,Kellner等[4]结合交流阻抗分析法(EIS)与极化曲线分析法研究了WC晶粒尺寸对WC-Co合金在碱性溶液中腐蚀行为的影响;马鋆等[5]探讨了无金属黏结相硬质合金的电化学腐蚀行为;周红等[6]针对钨钴镍硬质合金,研究了电解液配方对腐蚀行为的影响;陈淑芬等[7]探究了交流电化学加工钨钴硬质合金时,负半周电流对腐蚀行为的影响.材料电化学溶解的效果会反映在表面微观形貌和轮廓特征上,因此掌握加工条件与表面微观形貌及轮廓特征的变化关系,对探究硬质合金电化学蚀除机理,提高硬质合金加工质量具有显著意义[8].根据目前公开文献,从表面微观形貌角度研究电化学腐蚀行为一般按照从粗糙表面到光滑表面的过程来进行,主要目的是工艺参数优化,但这也导致了一方面缺乏统一的定量分析标准,另一方面难以准确掌握表面微观形貌蚀除规律[9-10].本文以YT15硬质合金为实验对象,首先对试件原始表面进行统一条件下的研磨处理,使其达到一致的原始表面状态(接近镜面级粗糙度,Ra=0.035~0.045 μm),采用4种代表性的电化学加工电解液NaNO3(中性非线性)、NaCl(中性线性)、NaOH(碱性)、H2SO4+H3PO4(酸性)进行电化学蚀除实验,获得表面微观形貌和轮廓特征,研究不同电解液对YT15硬质合金表面形貌的影响规律,从表面形貌的“生成”角度研究其变化特点,进而为形貌控制及加工适应性等提供参考依据.

1 实验设计

1.1 实验条件

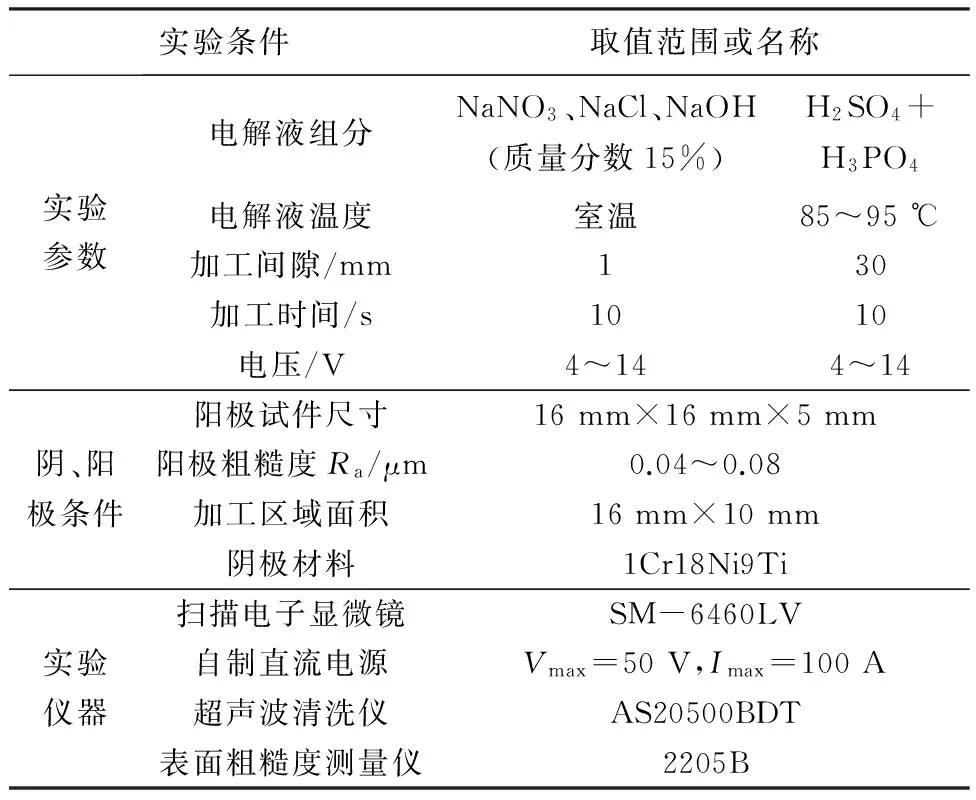

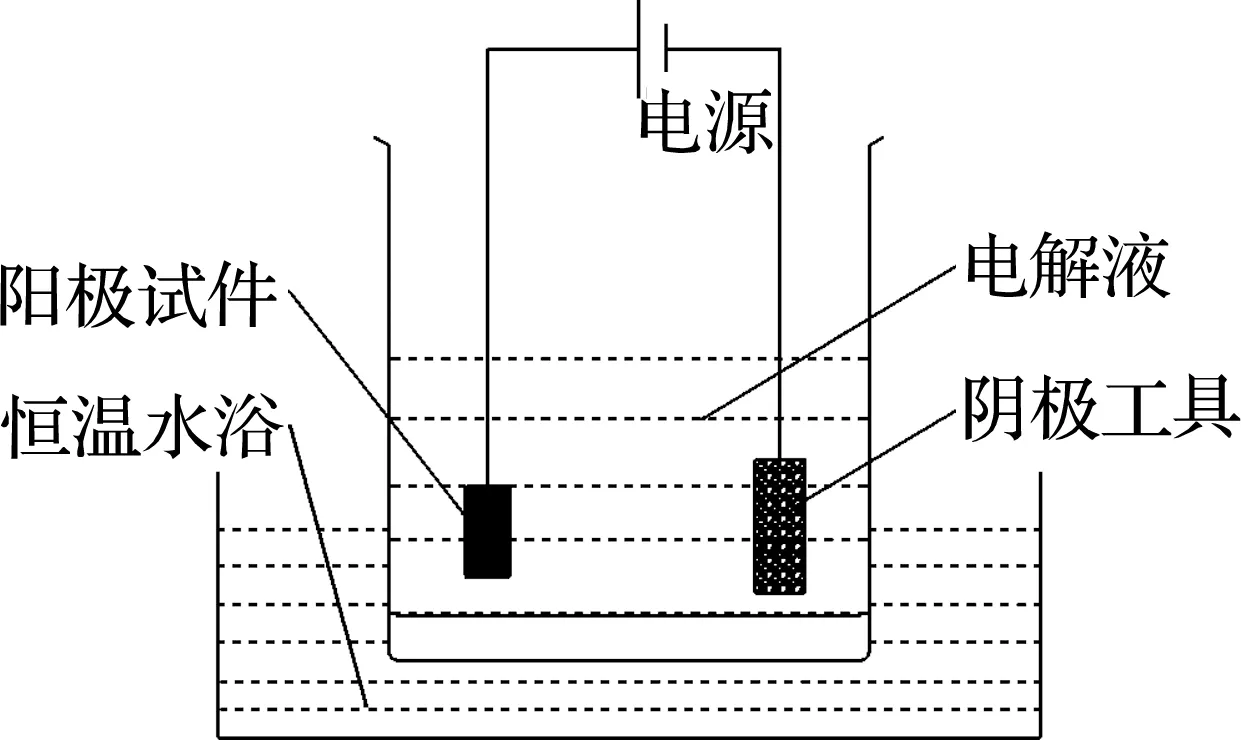

实验参数及取值范围如表1所示.

表1 主要实验参数及取值范围Tab.1 The main experimental parameters and their value range

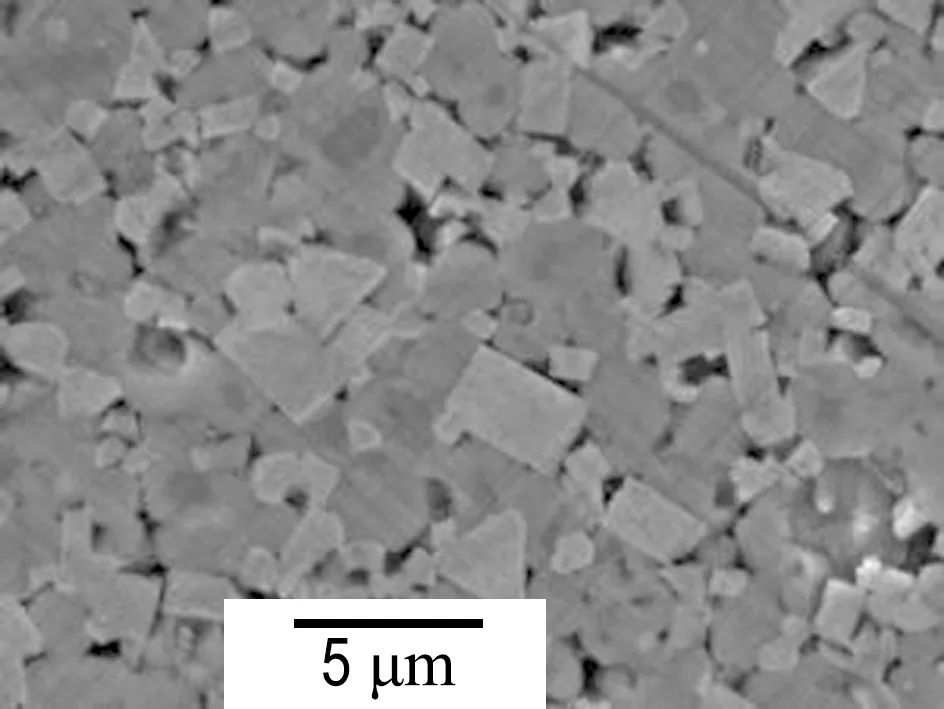

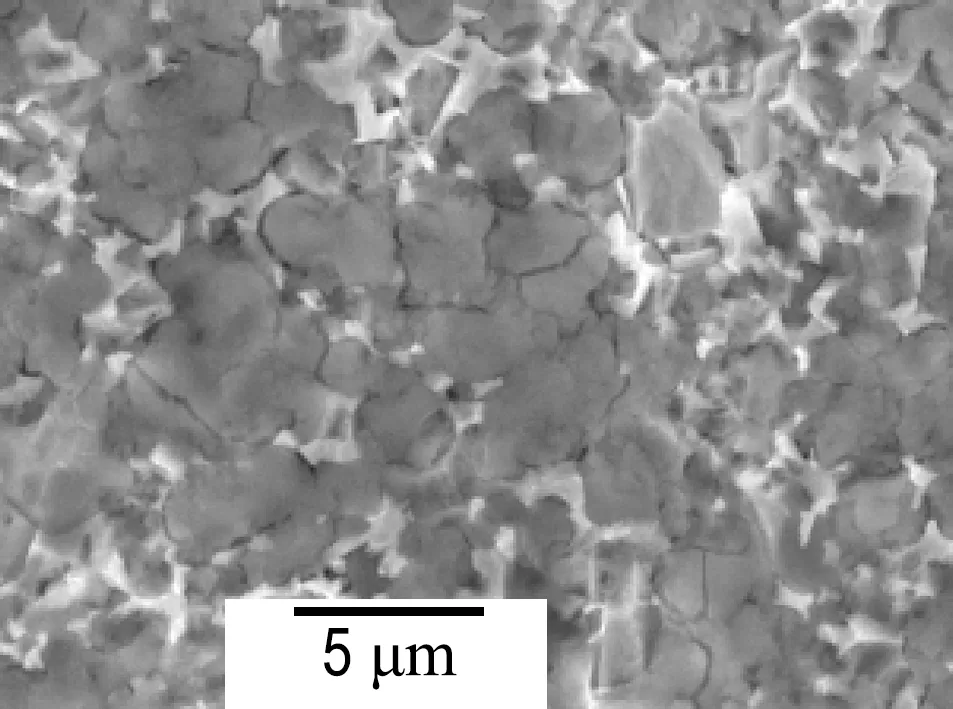

1.2 试件原始表面状态

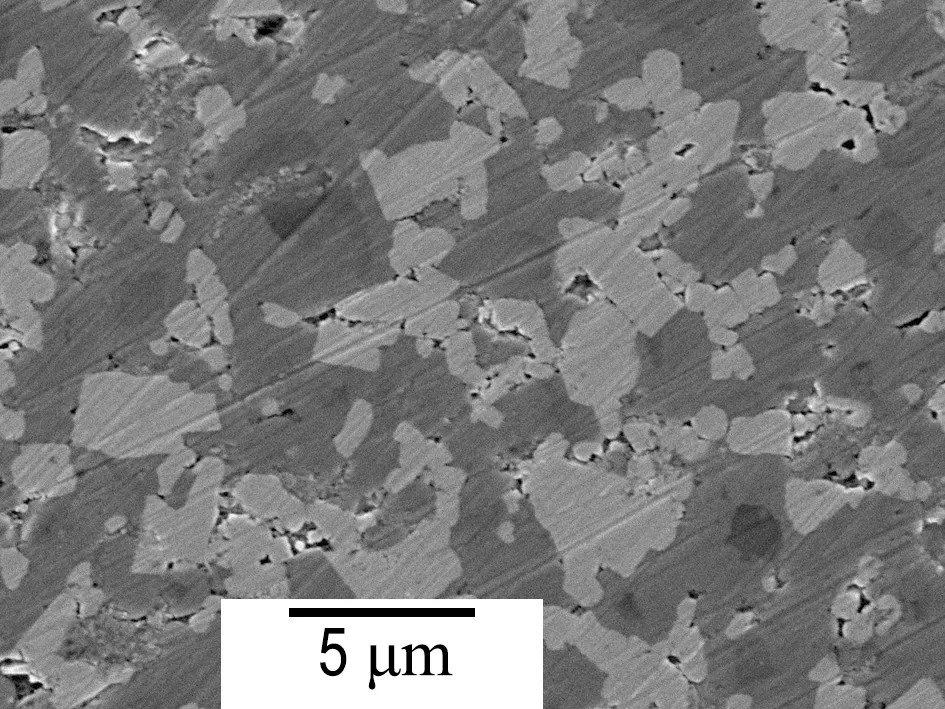

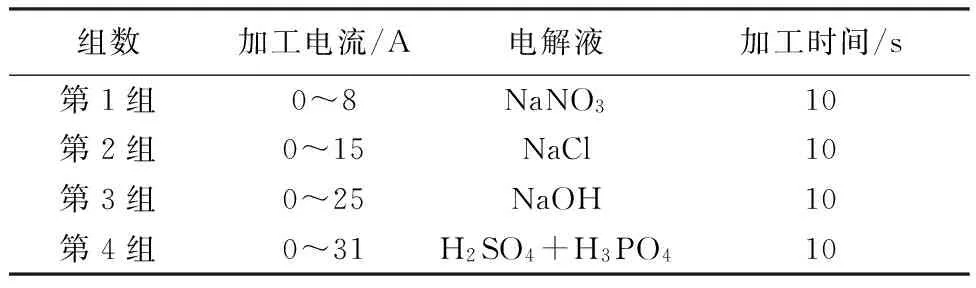

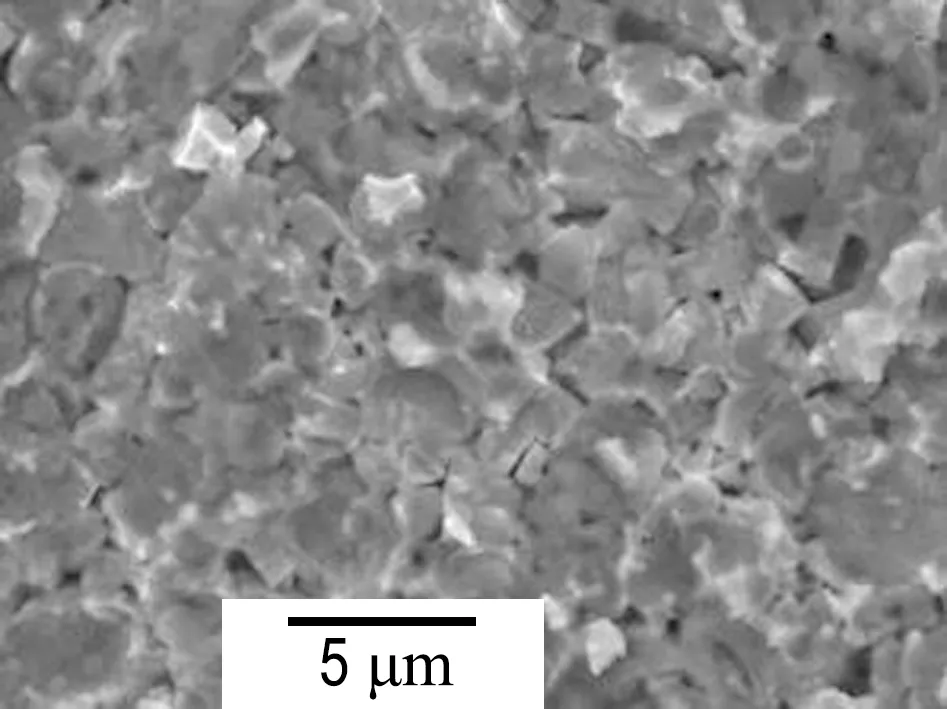

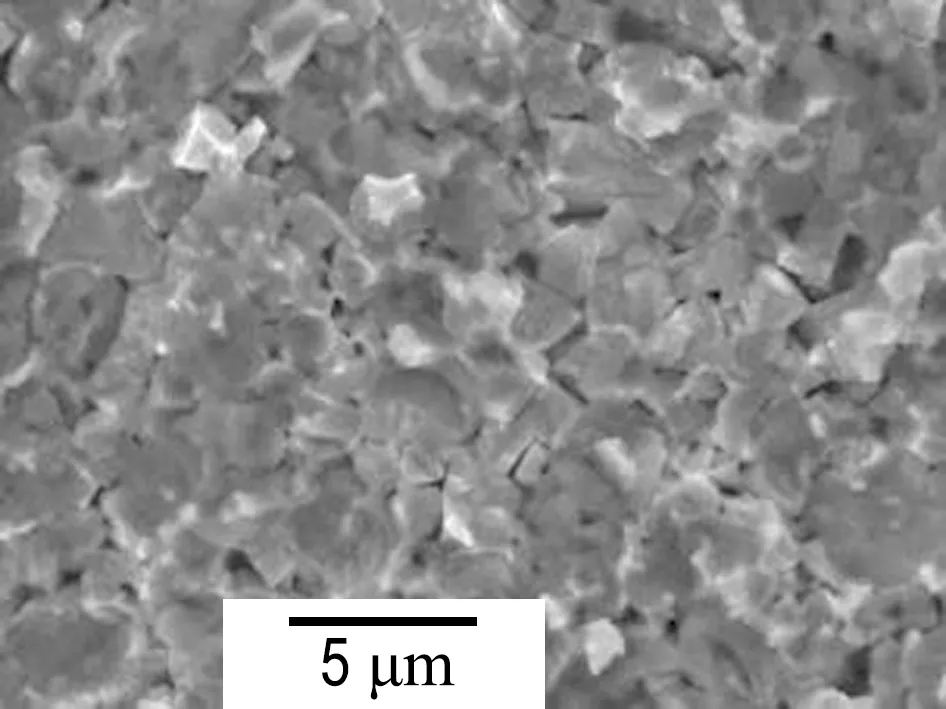

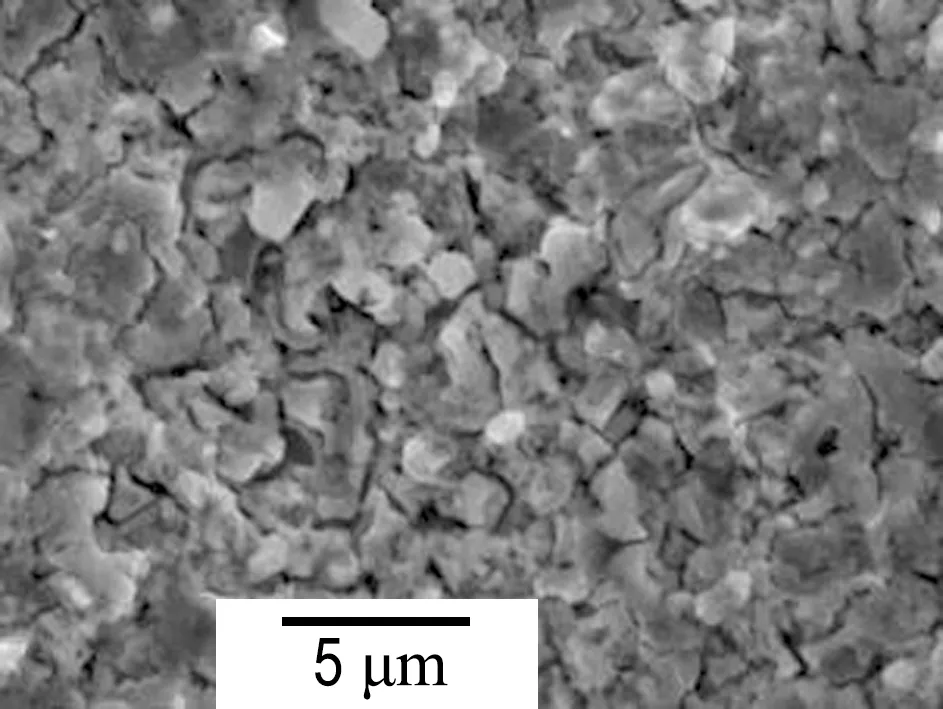

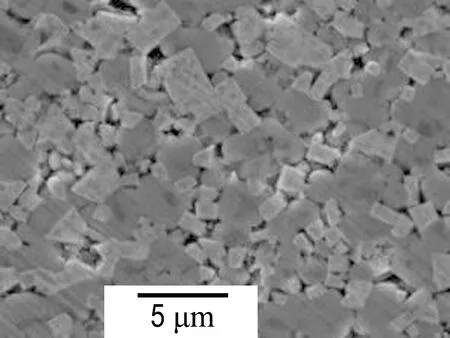

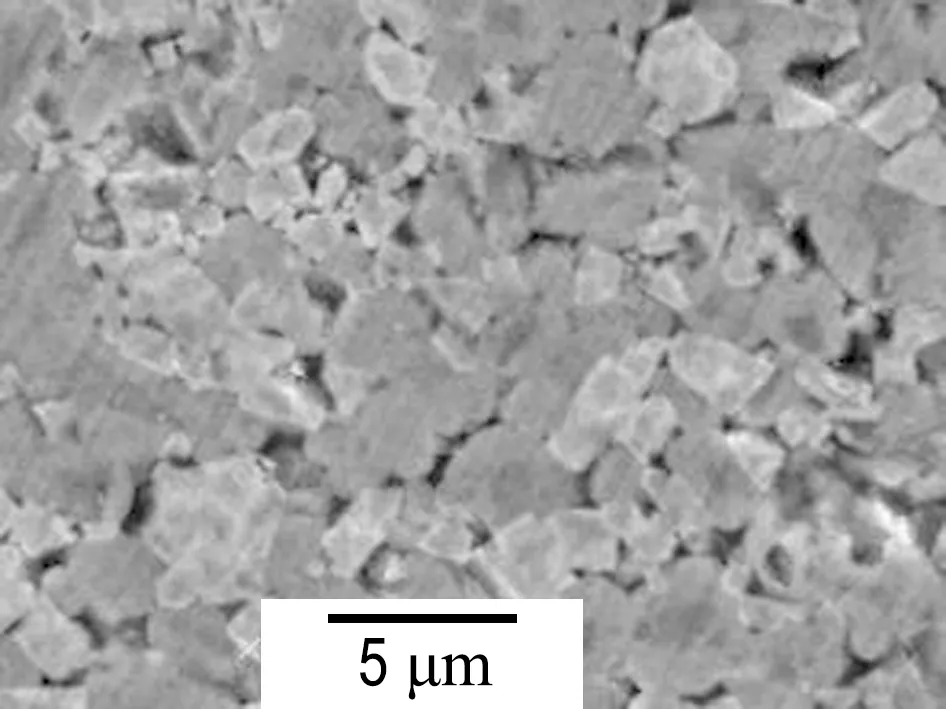

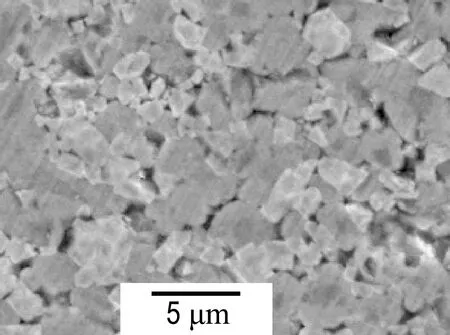

图1示出试件研磨后的显微组织,由图可见,试件不同材料组分之间存在明显的边界.测得的表面微观形貌参数如下:Ra=0.04~0.05 μm,Rmax=0.65~0.75 μm,Rz=0.47~0.57 μm,Sm=7.4~8.4 μm.表2为材料组分和电化学当量值.

图1 试件的显微组织Fig.1 Microstructure of specimen

1.3 实验方法

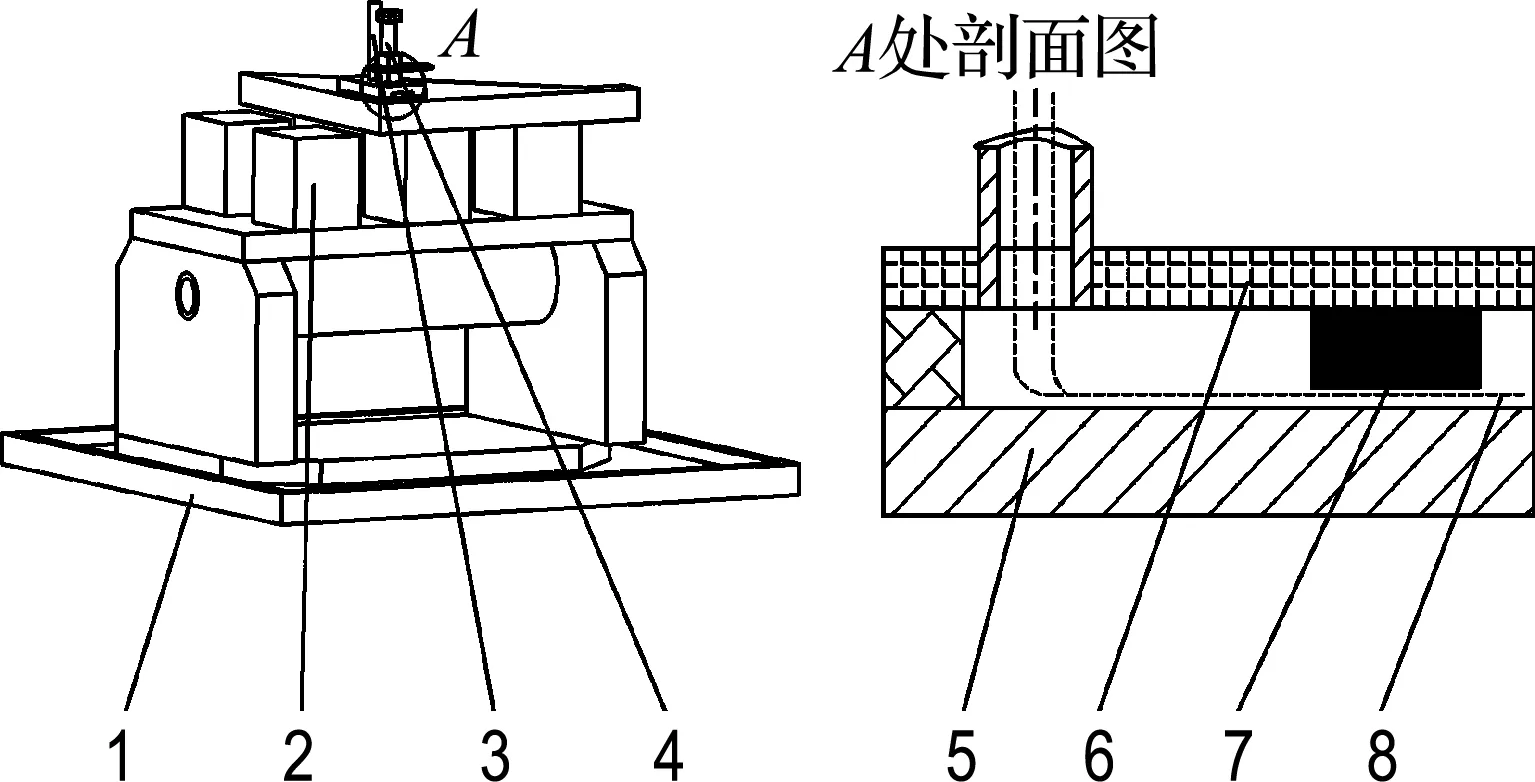

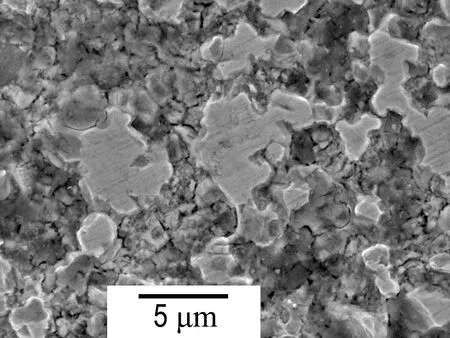

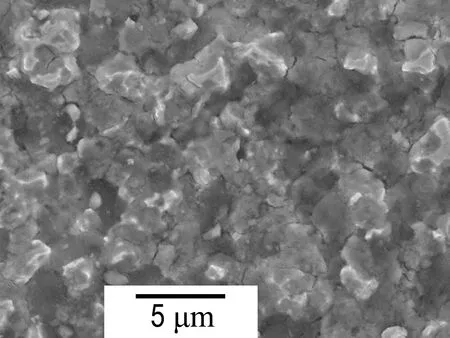

图2(a)为采用NaNO3、NaCl和NaOH电解液进行加工的实验原理,试件7置于夹具6中并与电源正极相连,电解液从进液口3流入,阴极板5吸附在工作台2上,电解液通过试件7与阴极板5之间的间隙流出.图2(b)为采用H2SO4+H3PO4加工的实验原理,阴阳极以一定间隙置于电解液中,通过水浴加热电解液达到特定温度.

表2 YT15硬质合金的主要成分及电化学当量Tab.2 Main composition and electrochemical equivalent of YT15 cemented carbide

(b) 电解液为H2SO4+H3PO4的实验原理

图2 实验原理

Fig.2 Experimental principle

1.4 实验步骤

(1)试件表面研磨至Ra=0.04~0.05 μm;

(2)试件表面超声波洗净,干燥备用;

(3)按表3所示条件进行实验;

(4)超声波洗净试件,室温干燥;

(5)测量试件中心位置表面微观形貌参数进行分析.

表3 主要实验参数Tab.3 Main experimental parameters

2 实验结果与分析

2.1 表面微观形貌和轮廓

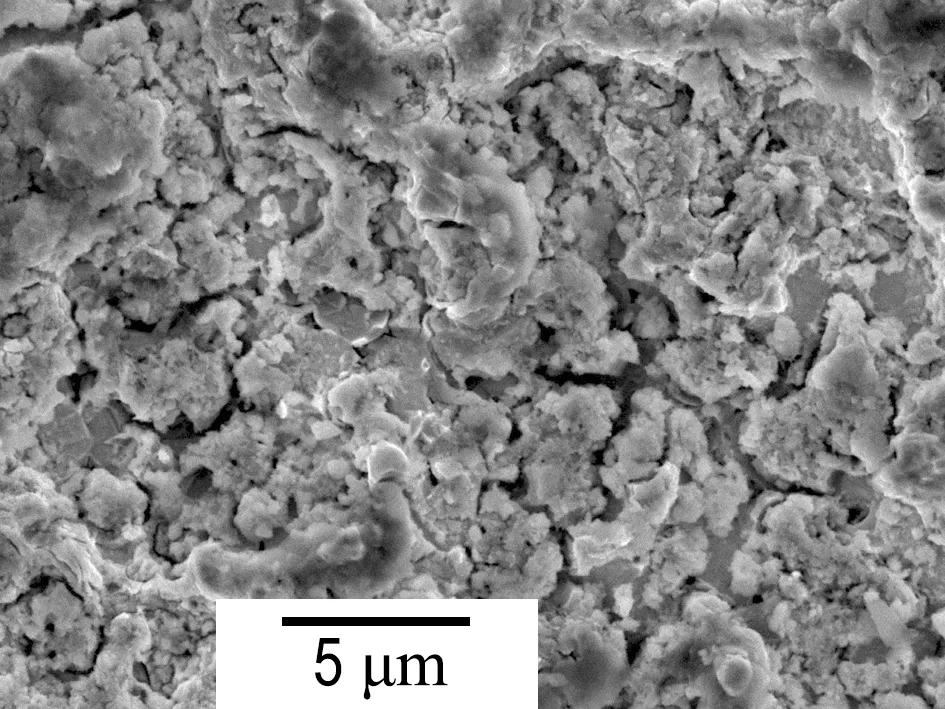

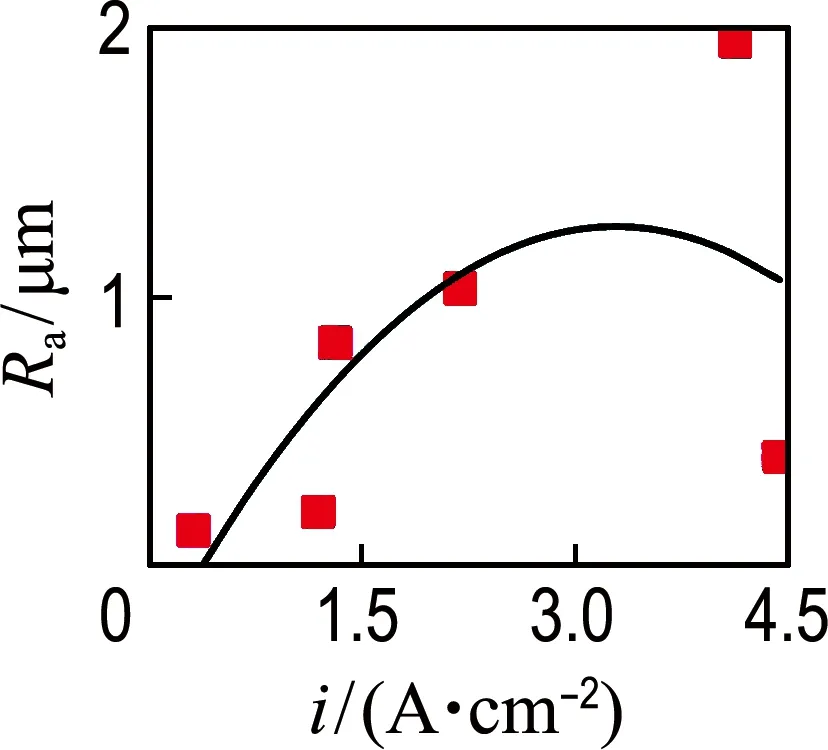

2.1.1 NaNO3电解液的实验结果 图3、4为使用NaNO3电解液的实验结果.由图3可知,随着i增大,试件表面呈现出不均匀腐蚀,局部腐蚀严重,存在成片材料脱落现象,当i继续升高时点蚀和剥落现象逐渐减少;当i升高到2.19 A/cm2时,加工表面形成钝化膜堆积,凹缝明显,而后随着i升高凹缝又有减小趋势.由图4可知,低电流密度条件下,轮廓高度、宽度特征参数初始随着i升高逐渐增大,当i继续升高,又呈减小趋势.

(a) i=0.31 A/cm2

(b) i=1.19 A/cm2

(c) i=1.31 A/cm2

(d) i=2.19 A/cm2

(e) i=4.13 A/cm2

(f) i=4.44 A/cm2

图3 NaNO3电解液不同电流密度的试件表面形貌

Fig.3 Surface topography obtained by NaNO3electrolyte with different current densities

(a) 对Ra的影响

(b)对Rmax的影响

(c) 对Rz的影响

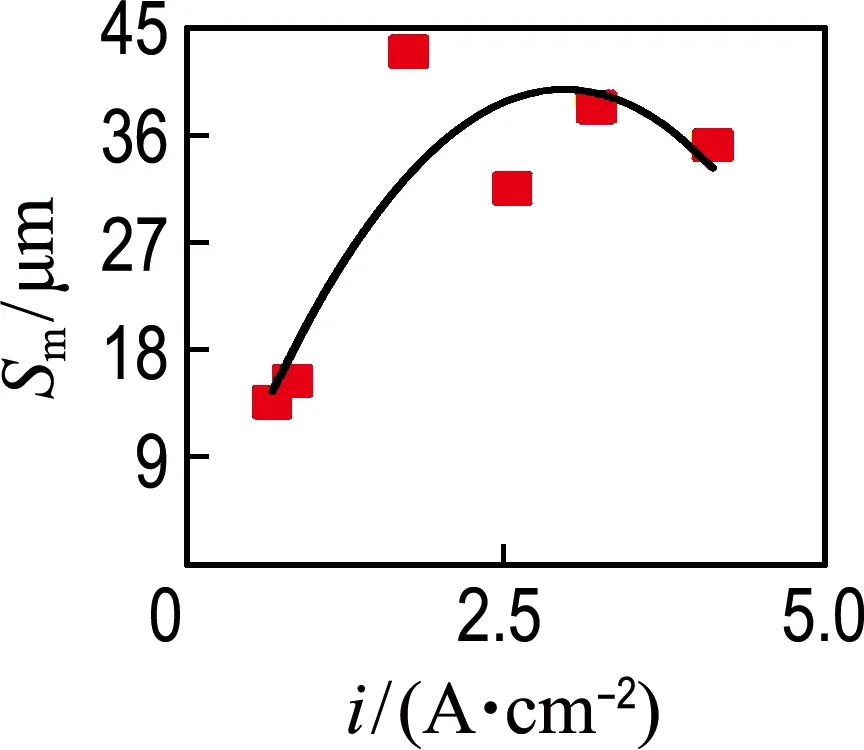

(d) 对Sm的影响

低电流密度加工时,电极电位小的Co优先溶解,发生选择性腐蚀,产生点蚀现象,Ra、Rmax、Rz、Sm随之增大;随着i增大,WC、TiC开始溶解并生成WO3及TiO2而形成氧化膜.但是氧化膜没有完全覆盖试件表面,选择性溶解加剧而形成斑点状凹坑.由于表面相同材料边界不仅在成分上与边界内基体有差别,材料边界原子受周围不同原子的影响排列无规则,因而具有较高的位能,容易被优先溶解而形成凹缝,产生边界腐蚀.实验发现,随着电流密度增大,试件表面产生明显的氧化物堆积,氧化物对反应过程的稳定性具有干扰,强化了不均匀腐蚀.当i增大到4.44 A/cm2时,钝化膜溶解趋于均匀,由于电场对于阳极表面的活化作用强于反应产物对阳极表面的钝化作用,蚀除进入超钝化状态.

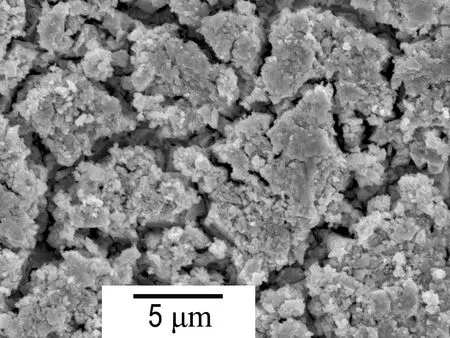

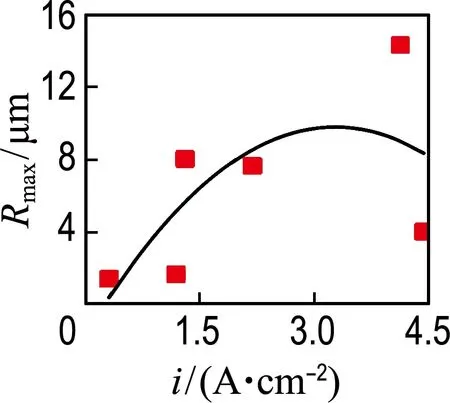

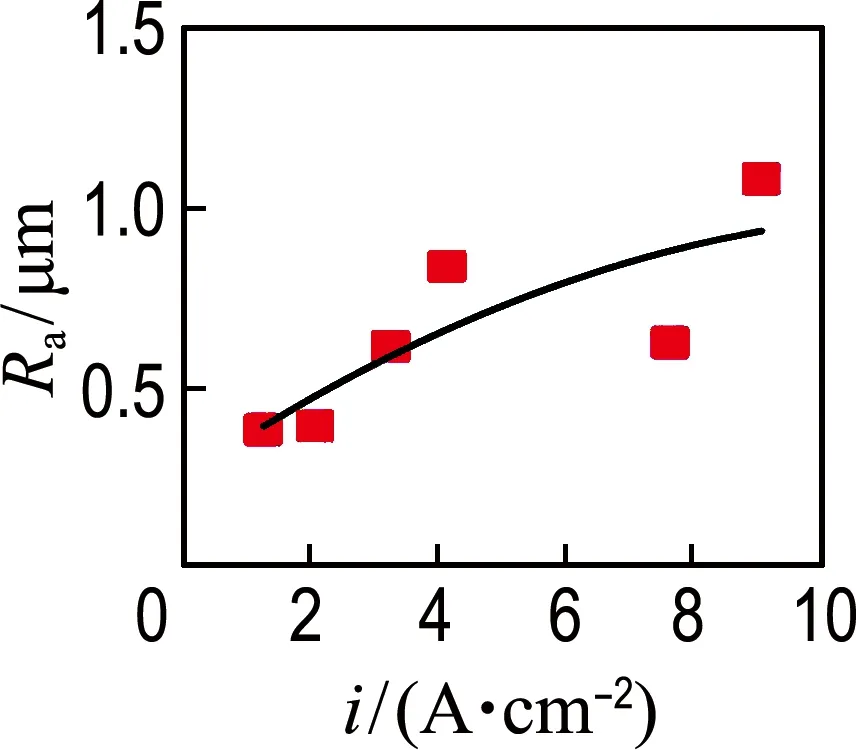

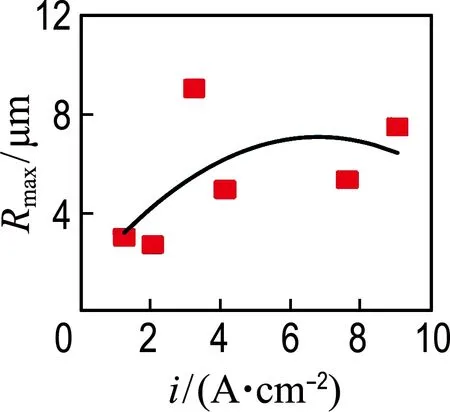

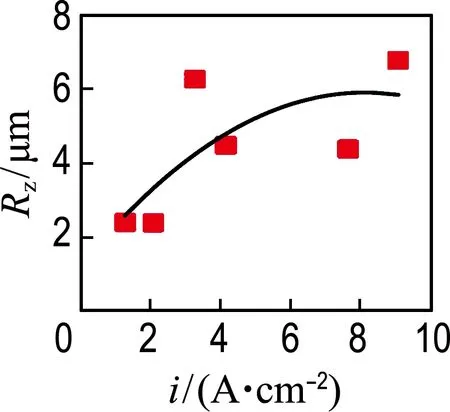

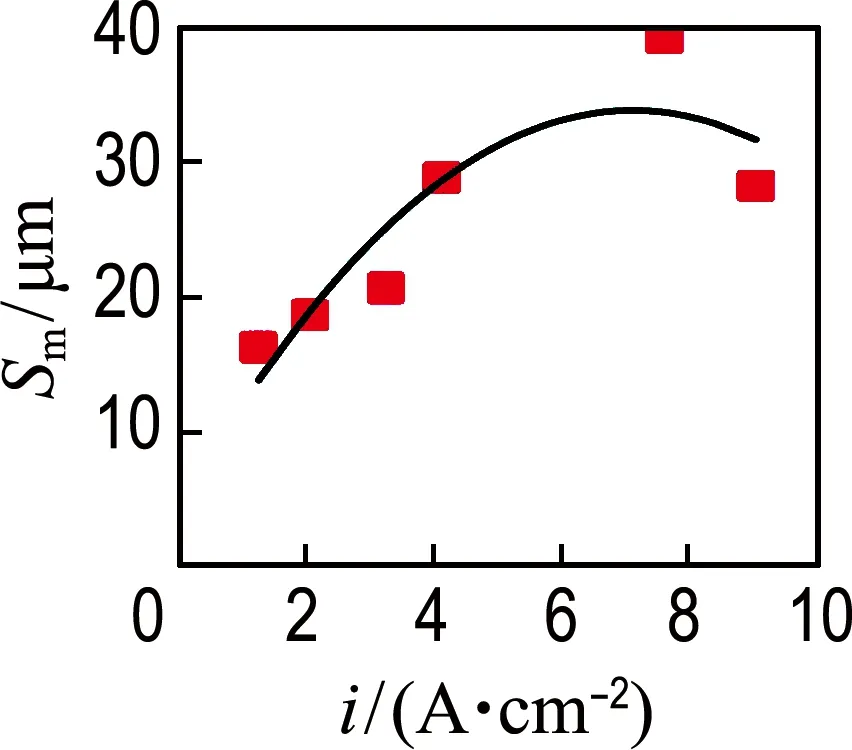

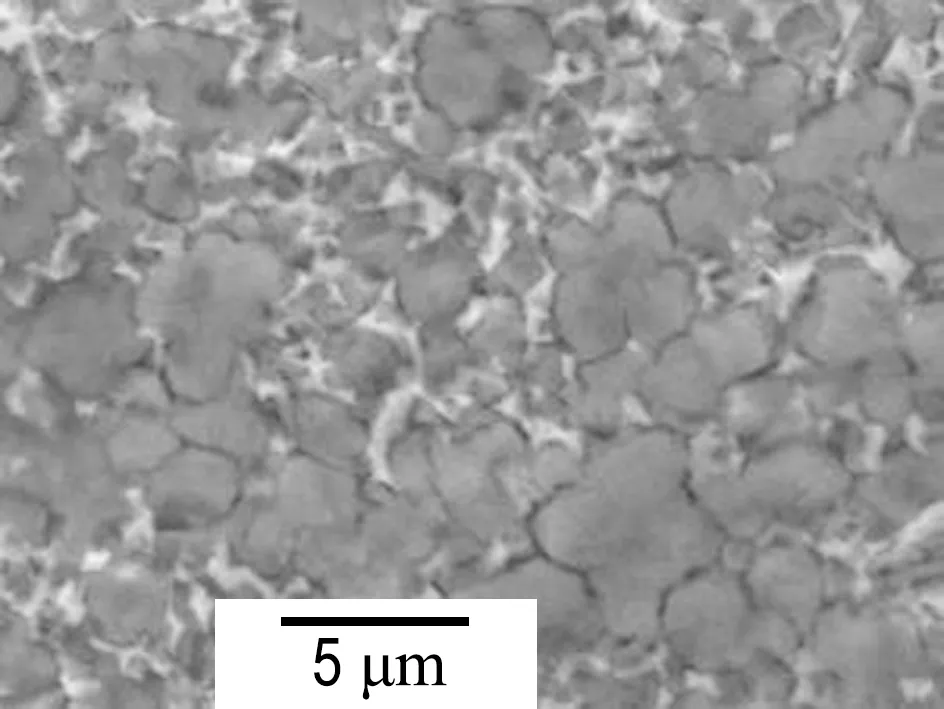

2.1.2 NaCl电解液的实验结果 图5、6为NaCl电解液的实验结果.由图5可知,试件表面形貌的变化趋势与使用NaNO3电解液时相似,随着i增大,表面局部腐蚀严重,有斑点状腐蚀坑,存在大片材料的剥落现象.当i升高到7.63 A/cm2时表面钝化膜明显,凹缝也更加明显,而后i升高凹缝逐渐减小或消失.由图6可知,Ra和Rz随i增大而增大,Rmax和Sm随i增大呈现先增后减的趋势.

(a) i=1.25 A/cm2

(b) i=2.06 A/cm2

(c) i=3.25 A/cm2

(d) i=4.13 A/cm2

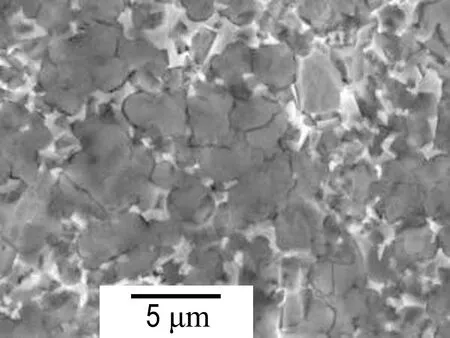

(e) i=7.63 A/cm2

(f) i=9.06 A/cm2

(a) 对Ra的影响

(b)对Rmax的影响

(c) 对Rz的影响

(d) 对Sm的影响图6 NaCl电解液不同电流密度的试件轮廓参数变化趋势Fig.6 Variation of micro-profile parameters by NaCl electrolyte with different current densities

NaCl与NaNO3电解液的腐蚀规律大体相似,随着i升高,工件表面生成氧化膜.选择性溶解导致表面局部腐蚀严重,形成斑点状凹坑,使得表面粗糙.加工过程中,Cl离子的去钝化作用一方面有利于提高腐蚀稳定性,但同时也容易导致同类材料边界的优先溶解而形成边界凹缝.

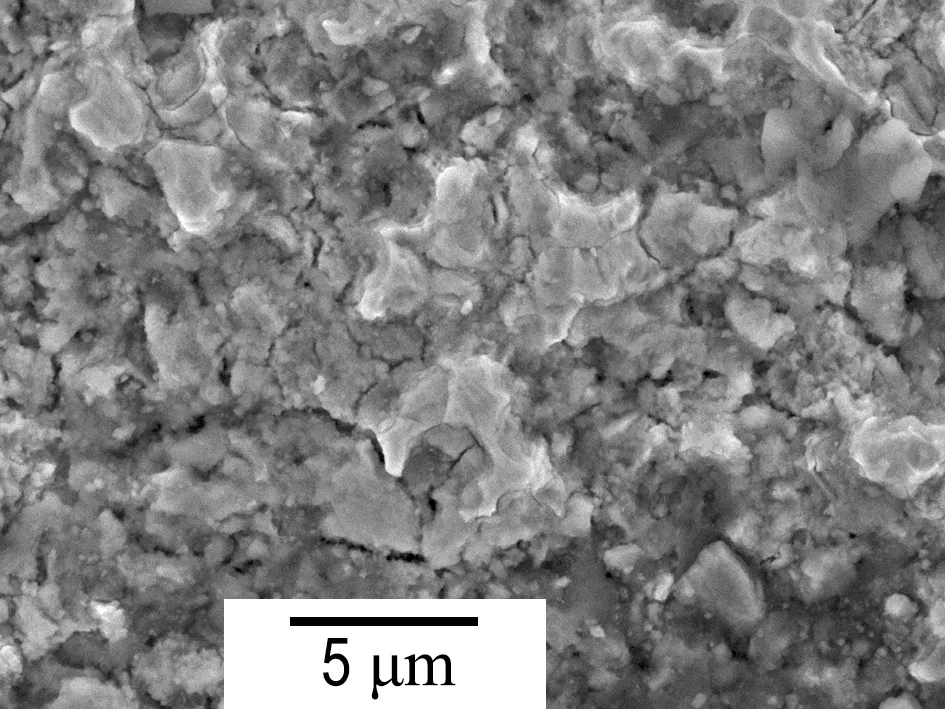

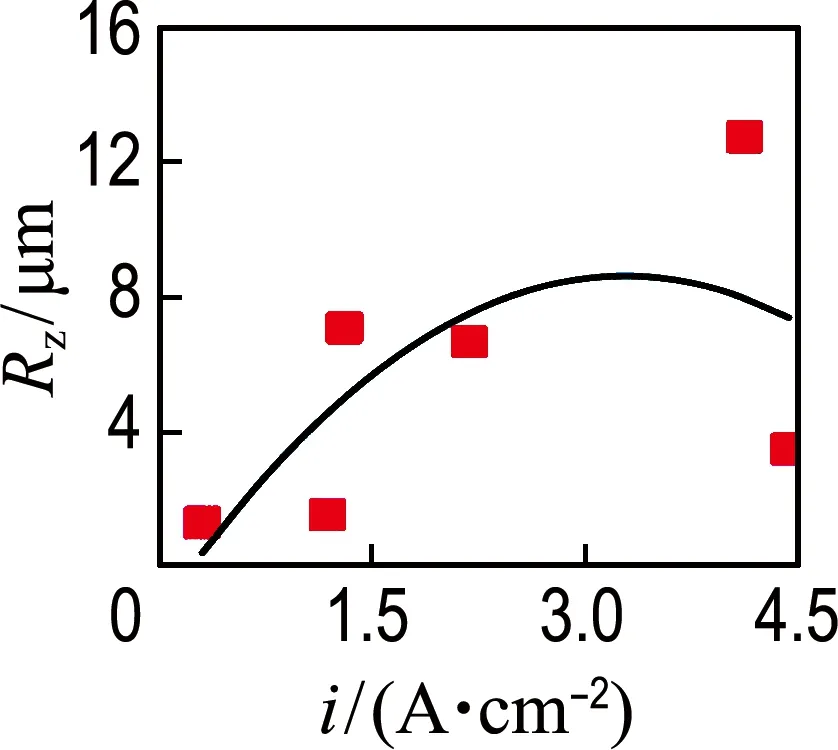

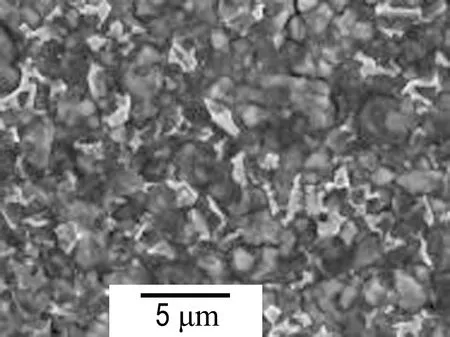

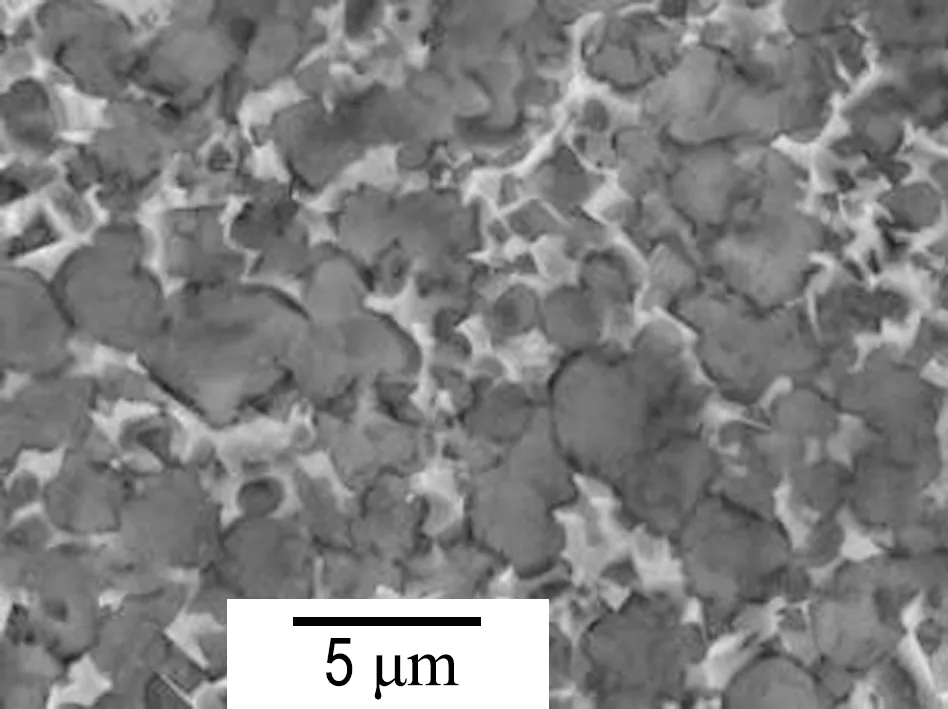

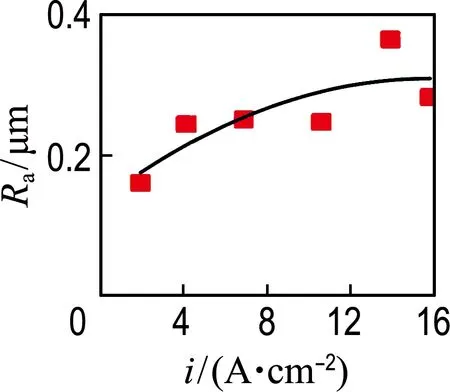

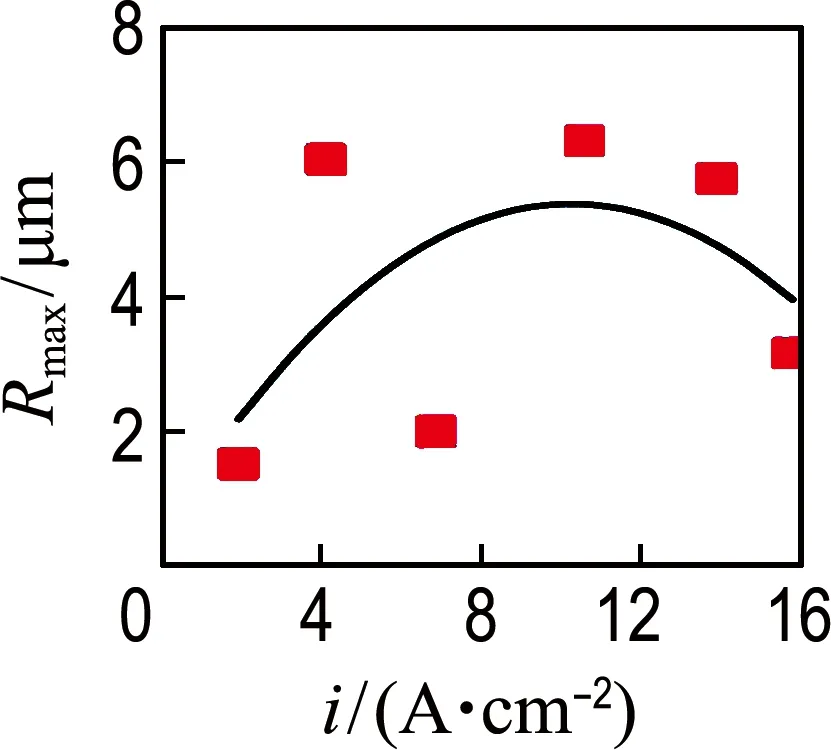

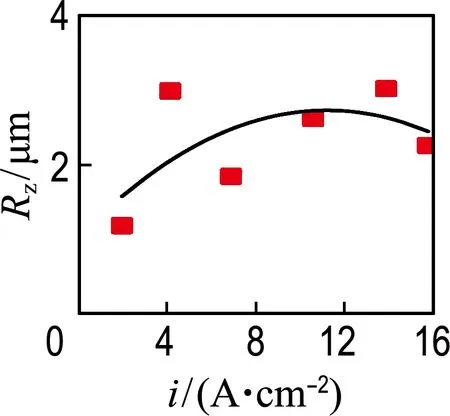

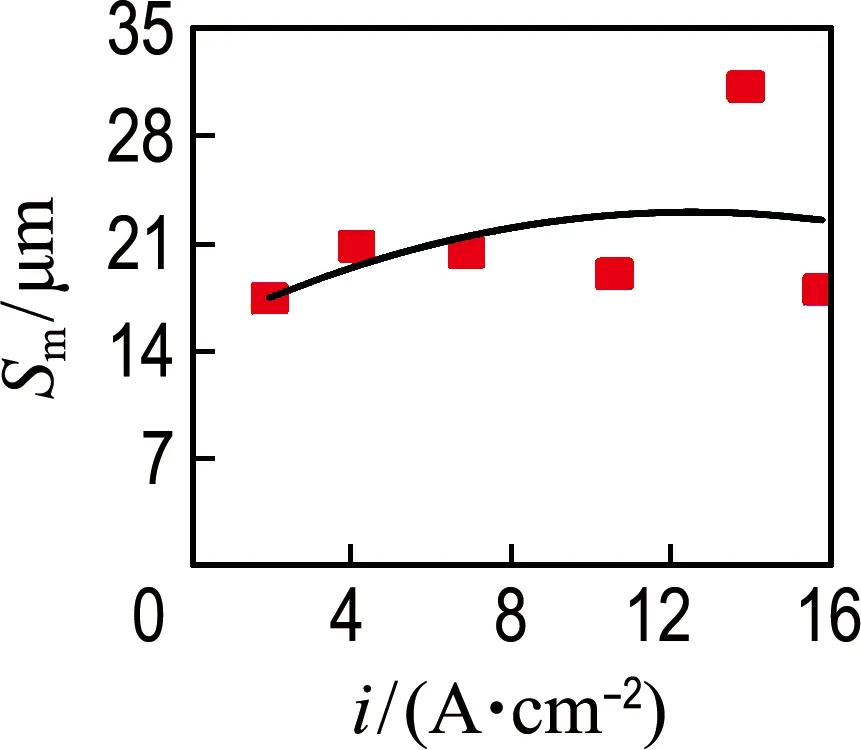

2.1.3 NaOH电解液的实验结果 图7、8为NaOH电解液的实验结果.图7显示,电流密度的变化未导致明显的氧化物堆积,也未出现明显的凹坑和凹缝,表面腐蚀大体均匀,说明i对表面形貌的影响较小.由图8可知,Ra和Sm随电流密度增大而变化的幅度有限,Rmax和Rz呈现随电流密度增大先增后减的趋势.

(a) i=1.94 A/cm2

(b) i=4.13 A/cm2

(c) i=6.88 A/cm2

(d) i=10.6 A/cm2

(e) i=13.9 A/cm2

(f) i=15.8 A/cm2图7 NaOH电解液不同电流密度的试件表面形貌Fig.7 Surface topography obtained by NaOH electrolyte with different current densities

(a) 对Ra的影响

(b)对Rmax的影响

(c) 对Rz的影响

(d) 对Sm的影响图8 NaOH电解液不同电流密度的试件轮廓参数变化趋势Fig.8 Variation of micro-profile parameters by NaOH electrolyte with different current densities

与中性电解液相比,碱性电解液的去钝化作用强,反应过程中生成的WO3等钝化物会及时被溶解,而Co在碱性溶液中也易生成Co(OH)2沉淀,表面状态受氧化膜干扰小,避免了选择性腐蚀等缺陷,表面光整度较好.

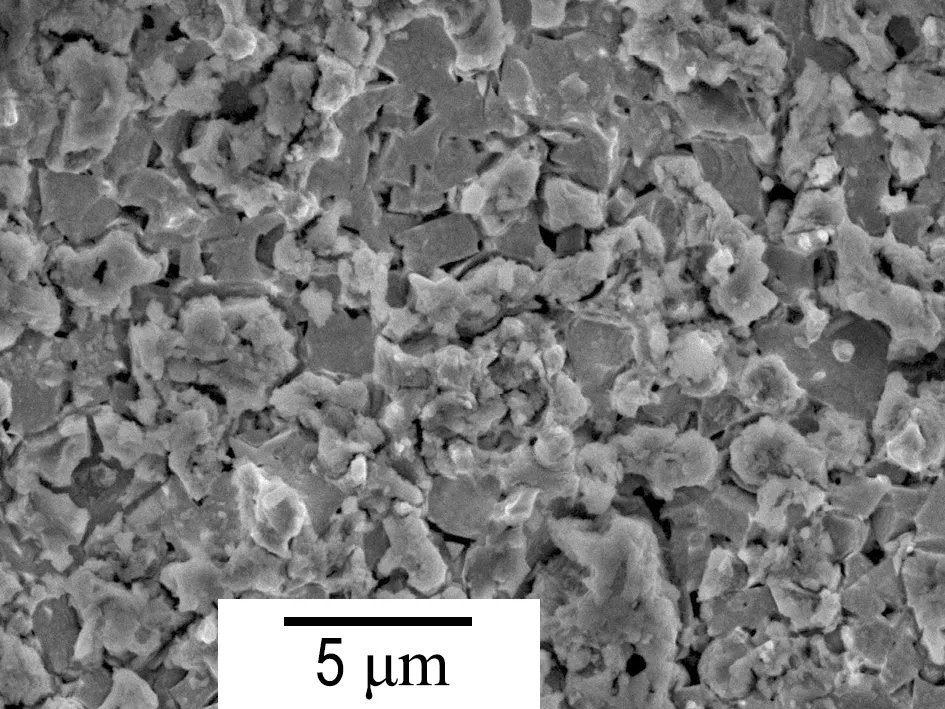

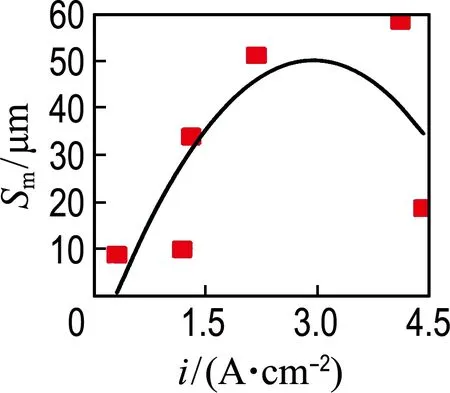

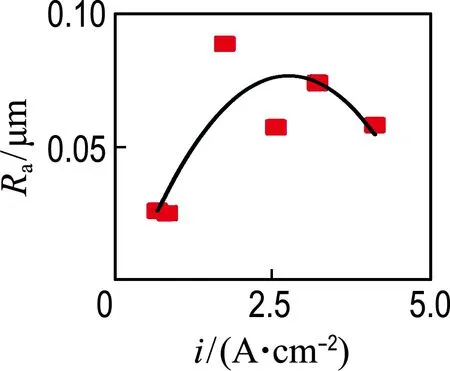

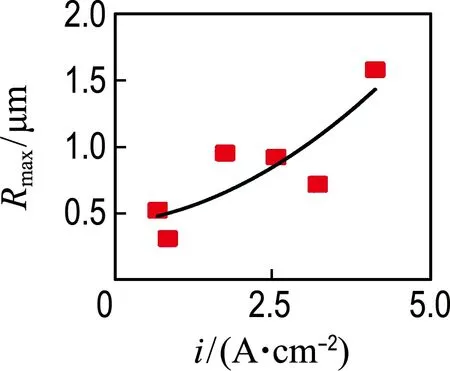

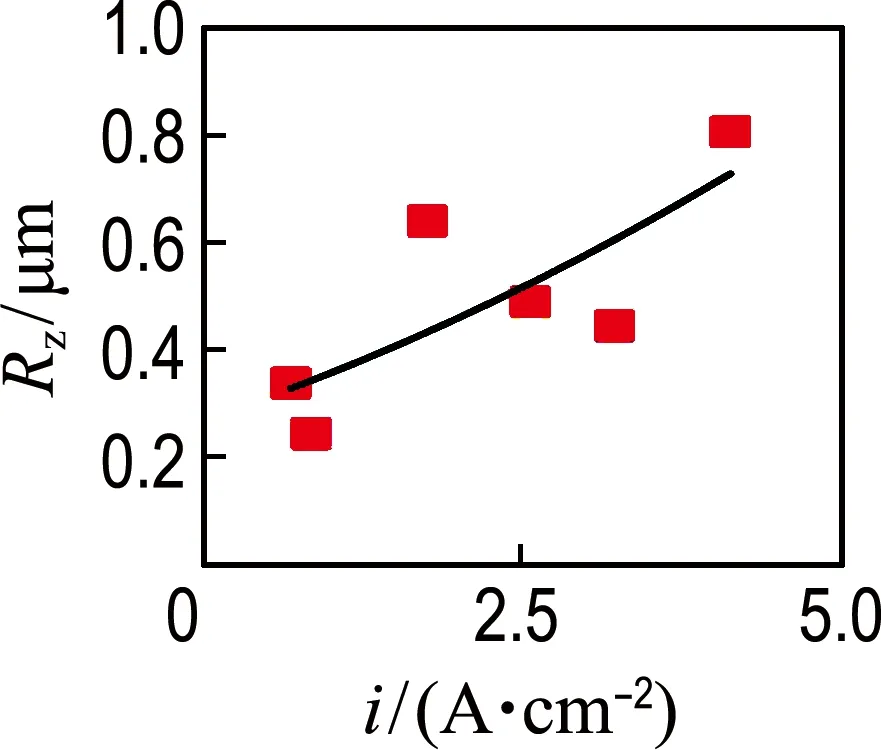

2.1.4 H2SO4+H3PO4电解液的实验结果 图9、10为H2SO4+H3PO4电解液的实验结果.由图9可知,试件表面首先呈现出微小的点蚀现象,i升高时,腐蚀有所扩展,表面有凹坑和凹缝形成,但不明显.由图10可知,Rmax和Rz随i升高而增大,Ra和Sm随i增大呈现先增后减的趋势.

H2SO4+H3PO4加工时,金属Co、WC和TiC等均以离子形态溶入溶液中,活化离子对钝化膜的破坏作用可以有效避免不均匀腐蚀,但是由于H2SO4+H3PO4为强酸,本身具有强腐蚀性,试件表面局部容易氧化形成微小凹坑而产生点蚀.

(a) i=0.68 A/cm2

(b) i=0.84 A/cm2

(c) i=1.75 A/cm2

(d) i=2.56 A/cm2

(e) i=3.22 A/cm2

(f) i=4.13 A/cm2图9 H2SO4+H3PO4电解液不同电流密度的试件表面形貌Fig.9 Surface topography obtained by H2SO4+H3PO4 electrolyte with different current densities

(a) 对Ra的影响

(b)对Rmax的影响

(c) 对Rz的影响

(d) 对Sm的影响图10 H2SO4+H3PO4电解液不同电流密度的试件轮廓参数变化趋势Fig.10 Variation of micro-profile parameters by H2SO4+H3PO4 electrolyte with different current densities

2.2 电解液影响加工效果的综合分析

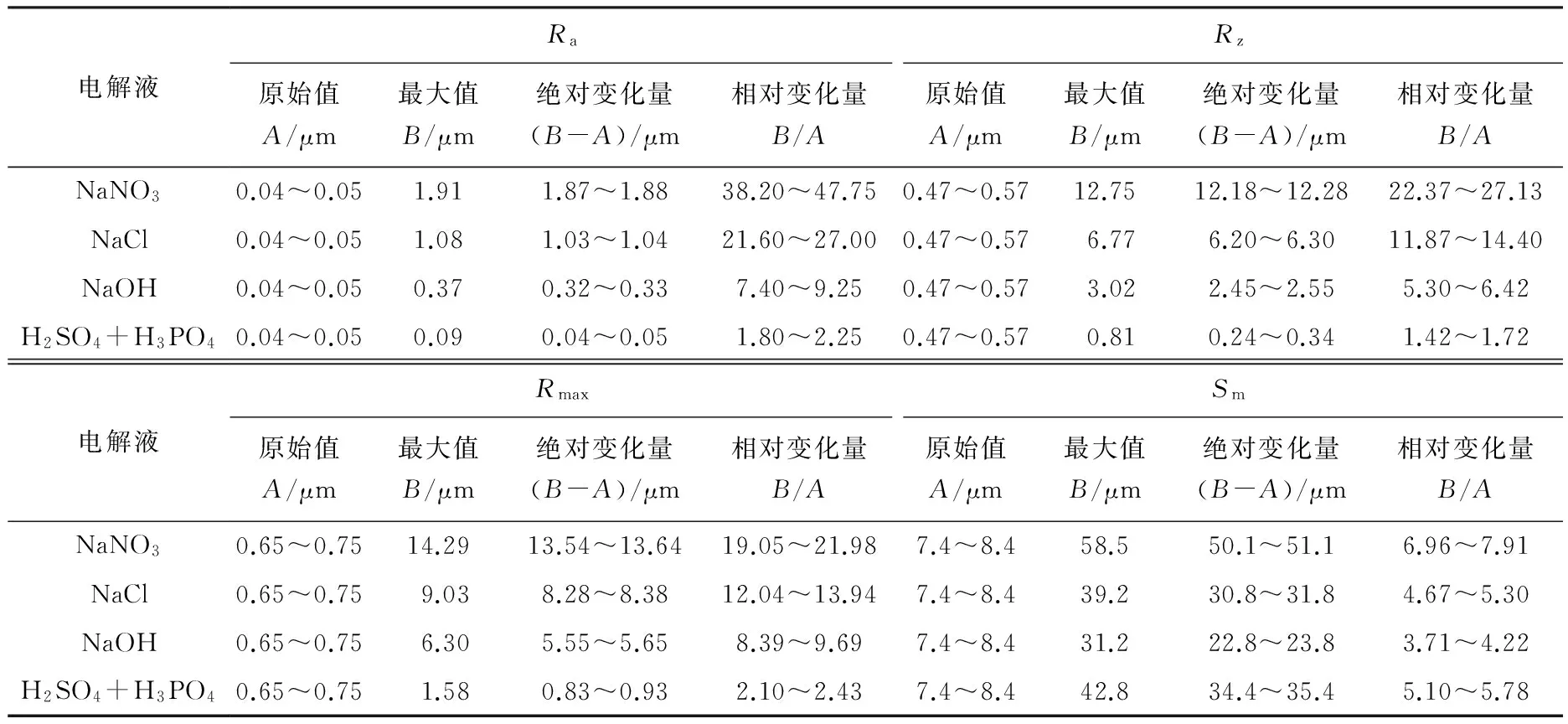

为了量化分析电化学腐蚀行为及规律,引入两个参数:一是加工过程中试件表面轮廓参数最大值与原始值的差值及比值,反映该种电解液对轮廓形态变化量的影响,其中差值反映了轮廓变化的绝对尺度特性,比值反映了轮廓变化的相对尺度特性,通过对比不同电解液获得的差值和比值,研究不同电解液的蚀除特性;另一是加工过程中微观轮廓高度方向参数和宽度方向参数的比值,反映电解液对表面腐蚀形态变化规律的影响,通过对比不同电解液获得的高宽比的变化,研究阳极表面腐蚀形态在加工过程中的变化规律.

2.2.1 电解液对阳极蚀除特性的影响 表4给出了使用4种电解液蚀除试件获得的表面轮廓参数的变化情况.A为试件研磨后的原始参数值,B为试件电化学蚀除过程中获得的最大参数值.B-A为参数值的绝对变化量,B/A为相对变化量,两者反映了不同电解液对各轮廓参数的影响程度.从表中可知,电解液对高度参数Ra、Rz和Rmax的影响程度由高到低分别是NaNO3、NaCl、NaOH和H2SO4+H3PO4;而对横向特征参数Sm的影响上,NaNO3仍然是最大,其次是NaCl和H2SO4+H3PO4,影响最小的是NaOH.采用NaNO3电解液获得的Rmax的相对变化量约为20,Ra的相对变化量约为50,而Sm的相对变化量较小,约为7,这说明轮廓形态趋向“瘦高”;Rmax的绝对变化量接近14 μm,Sm的绝对变化量超过50 μm,意味着局部出现较严重的不均匀腐蚀导致的凸凹,这证实了观测SEM图得到的结论.采用NaCl电解液获得的Ra的相对变化量为25,Rmax的相对变化量约为13,Sm的相对变化量约为5,轮廓形态变化趋势类似NaNO3,但程度不及NaNO3;Rmax的绝对变化量8 μm,Sm的绝对变化量约31 μm,说明在整个腐蚀过程中,NaCl所产生的不均匀腐蚀情况略好于NaNO3.采用NaOH电解液获得的Ra的相对变化量约为9,Rmax的相对变化量也约为9,Sm的相对变化量约为4,轮廓形态变化趋势基本保持原有形态特征;Rmax的绝对变化量约5.5 μm,Sm的绝对变化量约23 μm,所产生的不均匀腐蚀情况较为微弱.采用H2SO4+H3PO4电解液获得的Ra的相对变化量约为2,Rmax的相对变化量也约为2,Sm的相对变化量约为5,这说明轮廓形态较突出部位得到了优先腐蚀;Rmax的绝对变化量小于1 μm,而Sm的绝对变化量达到35 μm,意味着轮廓起伏在微观上趋向平滑,所产生的不均匀腐蚀情况微弱.

结合2.1中的分析,产生以上现象的原因在于,采用NaNO3和NaCl加工钨钴合金时,阳极不溶性产物主要是钨的氧化物并且覆盖于加工表面,而针对此种材料,电解液缺乏去钝化作用,使得电化学溶解行为在反应界面处于不稳定状态,

表4 表面微观轮廓参数的变化Tab.4 Change of the surface micro-profile parameters

导致表面不均匀腐蚀而恶化表面形貌.使用碱或酸性电解液时,阳极不溶性生成物少,尤其酸性电解液具有较强的去钝化作用,表面微观轮廓变化也就相对较小.

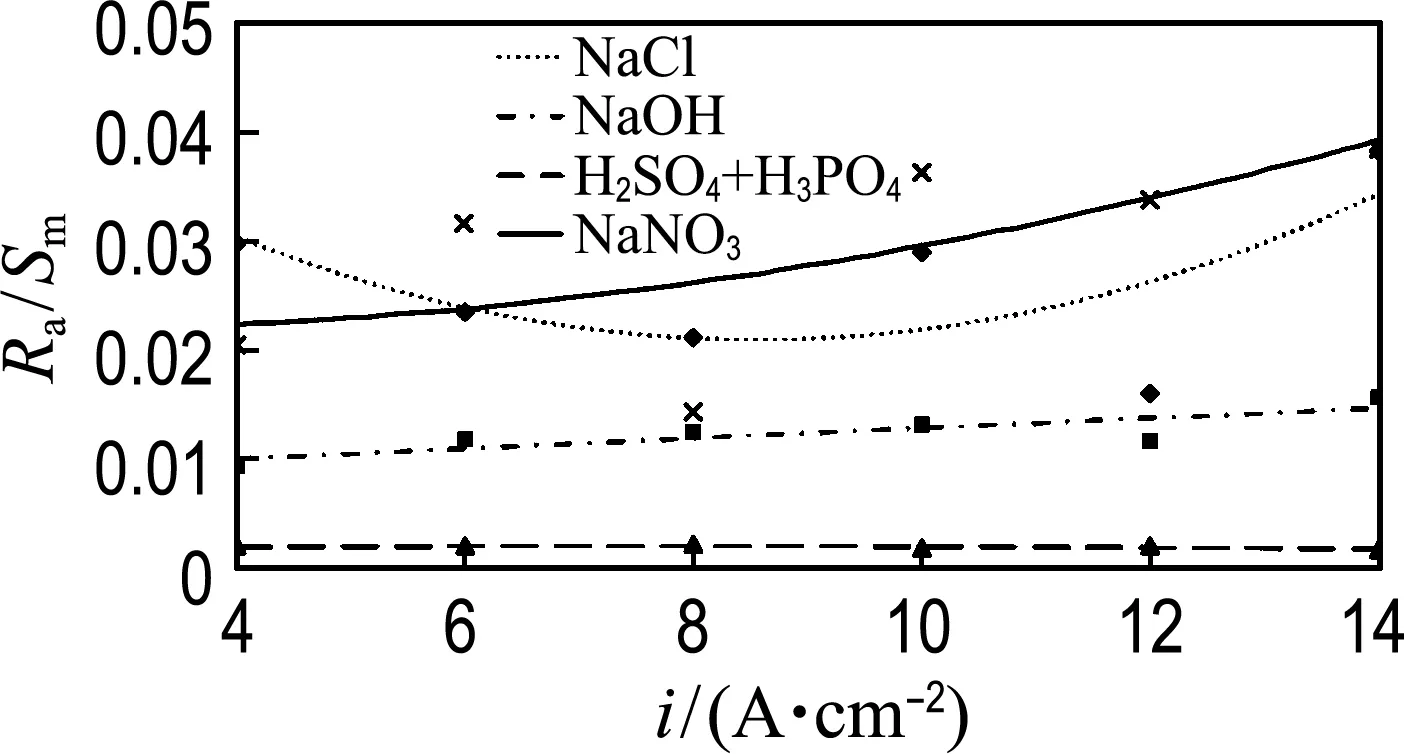

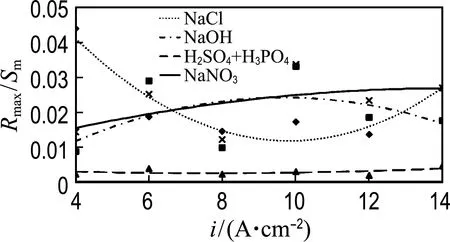

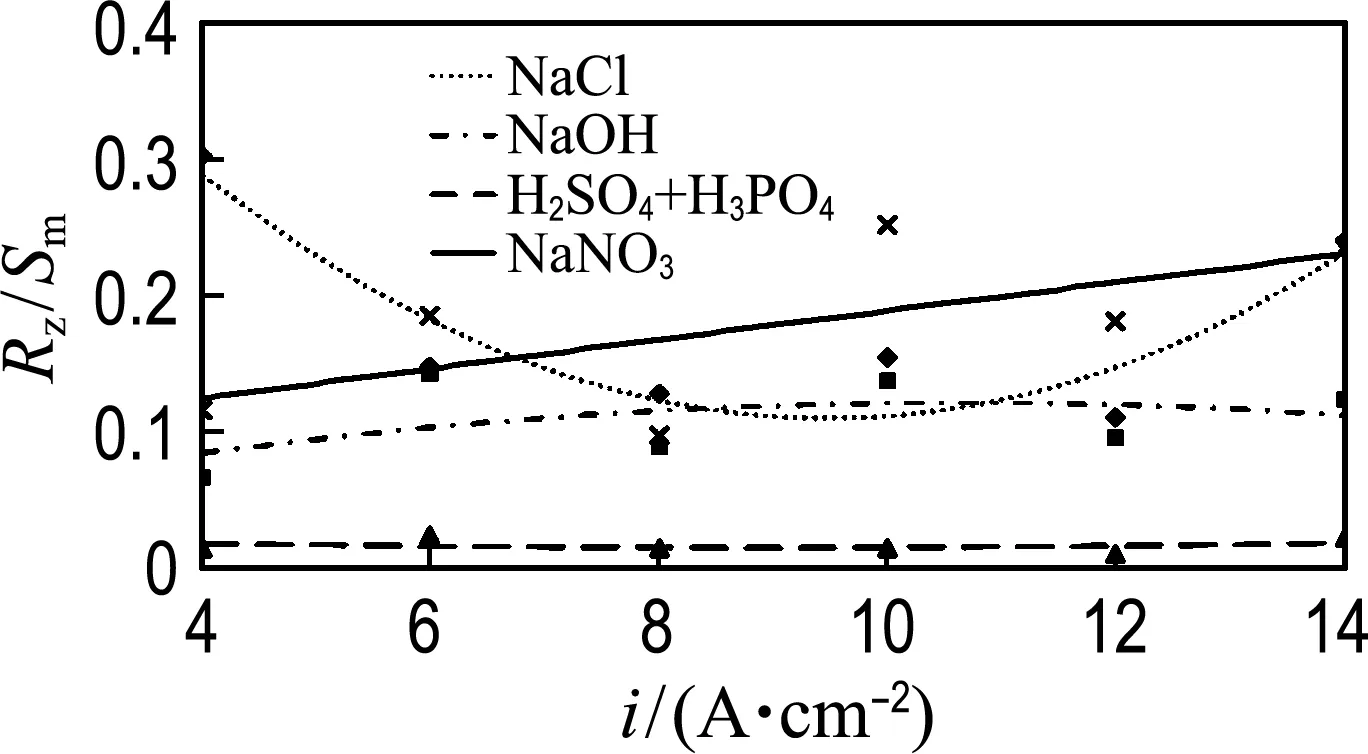

2.2.2 电解液对表面腐蚀规律的影响 图11给出了不同电解液的高宽比的变化规律.可知,NaNO3和NaCl电解液的Ra/Sm、Rmax/Sm及Rz/Sm变化波动幅度均较大,无明显规律性;NaOH电解液的Ra/Sm和Rz/Sm相对稳定,Rmax/Sm变化幅度大;H2SO4+H3PO4电解液的Ra/Sm、Rmax/Sm及Rz/Sm则都比较稳定.这说明,从电化学加工过程中的表面形态变化角度,使用NaNO3和NaCl电解液时,加工过程中的表面微观轮廓形态变化显著,且无明显规律;使用NaOH电解液时,反映一定范围内微观形貌平均特征的参数变化不明显,在整个加工过程中微观形态整体上比较稳定,而在微观形貌局部,存在轮廓形态变化显著的区域;使用H2SO4+H3PO4电解液时,微观形貌不论在整体上还是局部都比较稳定.

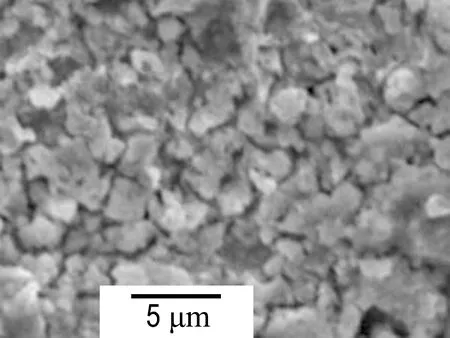

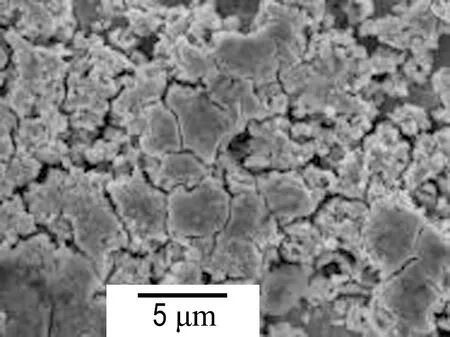

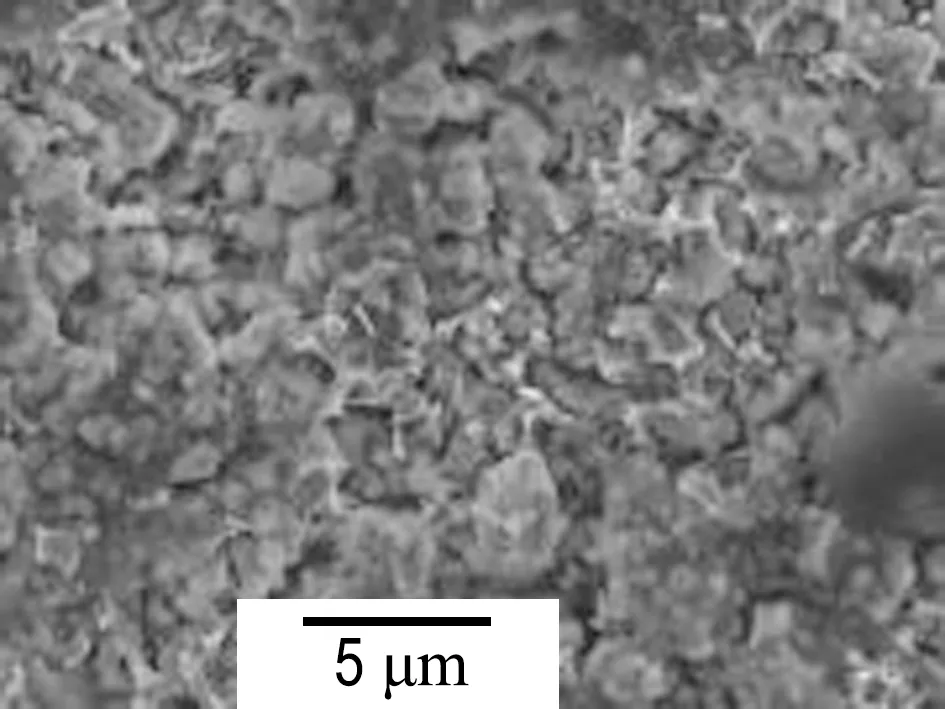

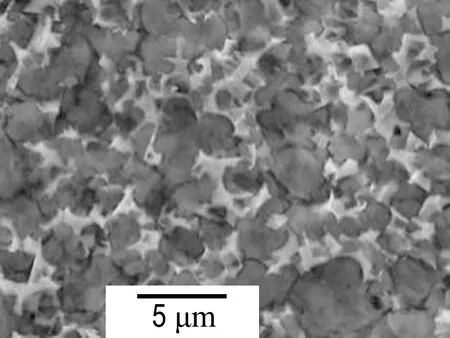

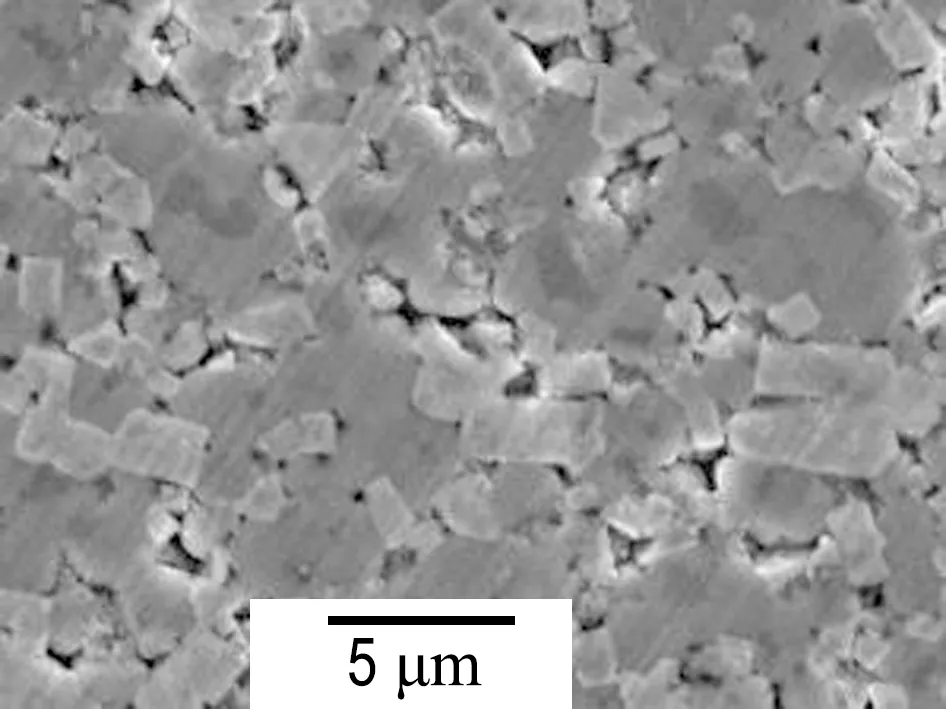

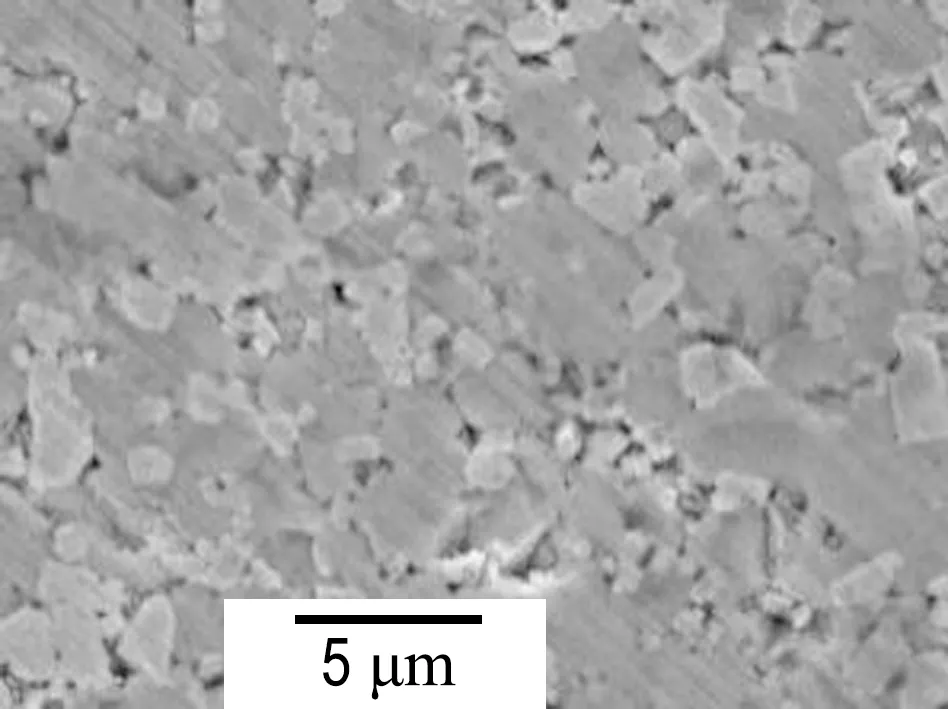

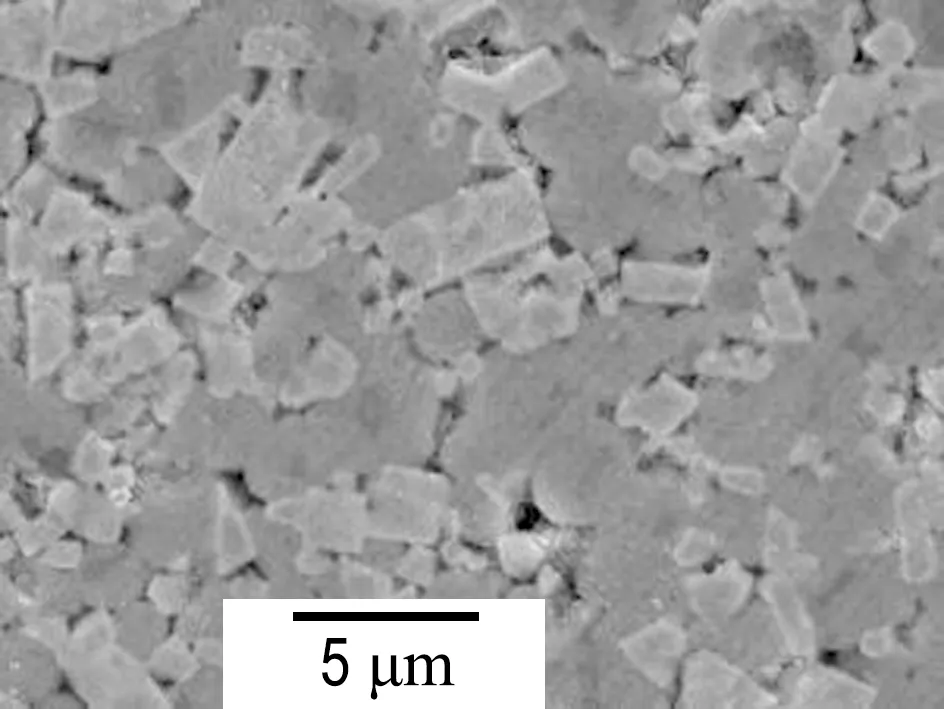

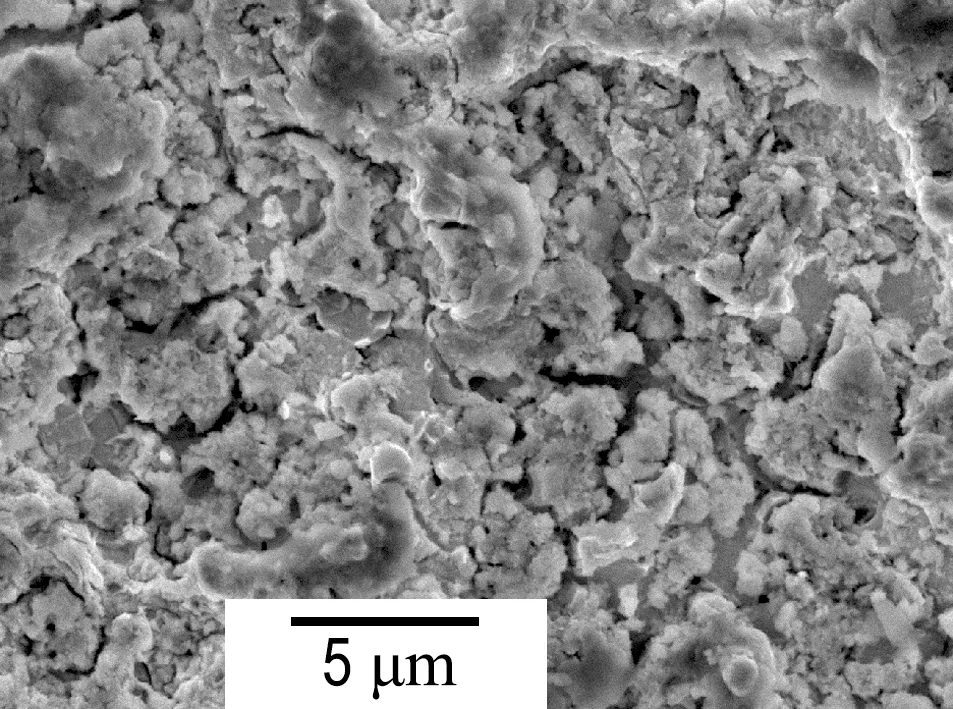

为了对腐蚀规律进行更深入的剖析,选取4种电解液在同一电流密度条件下(i=4.13 A/cm2)获得的表面形貌进行对比,如图12(a)~(d)所示.结果表明,同样电流密度条件下,采用NaNO3形成的试件表面选择性腐蚀严重,整体剥落现象明显;使用NaCl形成的表面特征与NaNO3类似,但不均匀腐蚀程度不及NaNO3,同类材料边界腐蚀现象严重;NaOH形成的表面微观腐蚀较均匀,表面较光整;H2SO4+H3PO4形成的表面整体光滑,仅在个别部位存在微量的点蚀.

结合实验过程中观测的表面成膜状态,以上现象可能是由于采用不同电解液形成的阳极膜的生成特性和去除特性导致的.这说明,抑制硬质合金同类材料边界的腐蚀是获得良好加工效果的关键.使用NaOH和H2SO4+H3PO4时,由于碱性或酸性溶液具有良好的去钝化能力,能有效抑制材料的不均匀溶解,适用于具有一定表面质量要求条件下同时要求特定成型效果的加工.而NaNO3及NaCl的钝化成膜能力良好,纯电化学加工不容易获得良好的加工效果,但通过合理施加外力控制阳极膜的有序破坏,则可能提高表面质量,具有作为复合光整加工电解液的潜力.

对中性溶液NaNO3和NaCl的进一步研究发现,两者在不同加工条件下可以获得类似的表面形貌,如图13所示.两者均为中性电解液,却在不同的电流密度条件下获得了类似的表面微观形貌.这说明,采用NaNO3和NaCl的电化学加工,通过施加外力破坏阳极膜以获得良好的加工质量时,适合两者的参数范围可能存在显著差异.

(a) Ra/Sm的变化

(b) Rmax/Sm的变

(c) Rz/Sm的变化图11 不同电解液对表面形貌的影响Fig.11 Effect of different electrolytes on surface topography

(a) NaNO3

(b) NaCl

(c) NaOH

(d) H2SO4+H3PO4图12 不同电解液相同工作条件下产生的表面形貌(i=4.13 A/cm2)Fig.12 Surface topography obtained by different electrolytes under the same working condition (i=4.13 A/cm2)

(a) NaNO3,1.31 A/cm2

(b) NaCl,7.63 A/cm2

图13 不同电解液不同工作条件下产生的类似表面形貌

Fig.13 Similar surface topography obtained by different electrolytes under different working conditions

在钢等金属材料的电化学加工中,非线性电解液NaNO3能够获得比线性电解液NaCl更好的表面质量,而加工硬质合金材料时,情况却有所不同,结合实验观测到的现象,这应该是由于NaNO3及NaCl加工硬质合金时表面生成氧化物的理化特性和加工钢材料时存在显著差别,NaNO3的生成物堆积特性更明显,恶化了加工过程所致.

3 结 论

(1)使用不同电解液加工YT15硬质合金获得的表面微观形貌特征差异显著,加工过程中表面微观形貌的腐蚀规律及变化特性也各不相同.使用NaNO3电解液加工时,试件局部可能出现较严重的不均匀腐蚀导致的凸凹;NaCl电解液的轮廓形态变化趋势类似NaNO3,但不均匀腐蚀程度较轻;NaOH电解液的轮廓形态变化趋势基本保持原有形态特征,不均匀腐蚀情况较为微弱;H2SO4+H3PO4电解液获得的轮廓起伏在微观上趋向平滑,所产生的不均匀腐蚀效果微弱.

(2)不同电解液产生的不同阳极表面膜特性和硬质合金材料固有的多组分特征是导致腐蚀规律和表面形貌差异的重要原因,抑制硬质合金同类材料边界的腐蚀是获得良好加工效果的关键.NaOH的去钝化能力较强,适于成型加工电解液;NaNO3及NaCl的钝化成膜效果明显,纯电化学加工不易获得良好的加工效果,通过合理施加外力控制阳极膜的有序破坏,则可提高表面质量,具有作为复合光整加工电解液的潜力,但适合两者的参数范围可能存在显著差异.H2SO4+H3PO4具有较好的活化作用,能有效抑制材料的不均匀溶解,适用于具有一定表面质量要求条件下同时达到特定成型效果的加工.

[1]易丹青,陈丽勇,刘会群,等. 硬质合金电化学腐蚀行为的研究进展[J]. 硬质合金, 2012, 29(4):238-253.YI Danqing, CHEN Liyong, LIU Huiqun,etal. Research progress on electrochemical corrosion behaviour of cemented carbide [J]. Cemented Carbide, 2012, 29(4):238-253. (in Chinese)

[2]KIM H C, SHON I J, YOON J K,etal. Comparison of sintering behavior and mechanical properties between WC-8Co and WC-8Ni hard materials produced by high-frequency induction heating sintering [J]. Metals and Materials International, 2006, 12(2):141-146.

[3]吴冲浒,聂洪波,肖满斗,等. 纳米材料在硬质合金中的应用[J]. 中国材料进展, 2014, 33(1):39-45.

WU Chonghu, NIE Hongbo, XIAO Mandou,etal. Application of nanomaterials on hardmetals [J]. Materials China, 2014, 33(1):39-45. (in Chinese)

[4]KELLNER F J J, HILDEBRAND H, VIRTANEN S. Effect of WC grain size on the corrosion behavior of WC-Co based hardmetals in alkaline solutions [J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(4):806-812.

[5]马 鋆,张 立,单 成,等. 无金属粘结相硬质合金的电化学腐蚀行为[J]. 粉末冶金材料科学与工程, 2011, 16(6):820-826.

MA Yun, ZHANG Li, SHAN Cheng,etal. Electrochemical corrosion behaviors of binderless carbides [J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(6):820-826. (in Chinese)

[6]周 红,胡映宁,廖小平. 硬质合金表面的电解整平与抛光[J]. 化学世界, 1999(7):350-353.

ZHOU Hong, HU Yingning, LIAO Xiaoping. Electrochemical smoothing and polishing of hard alloy′s surface [J]. Chemical World, 1999(7):350-353. (in Chinese)

[7]陈淑芬,万胜美,王天霁,等. 交流电解加工钨钴硬质合金的研究[J]. 电加工与模具, 2000(4):16-20.

CHEN Shufen, WAN Shengmei, WANG Tianji,etal. Study on AC electrolytic processing of tungsten cobalt carbide [J]. Electromachining & Mould, 2000(4):16-20. (in Chinese)

[8]FUJISAWA T, INABA K, YAMAMOTO M,etal. Multiphysics simulation of electrochemical machining process for three-dimensional compressor blade [J]. Journal of Fluids Engineering — Transactions of the ASME, 2008, 130(8):1-081703.

[9]范植坚,王天诚. 电解加工技术及其研究方法[M]. 北京:国防工业出版社, 2004.

FAN Zhijian, WANG Tiancheng. Electrolytic Processing Technology and Research Method [M]. Beijing:National Defense Industry Press, 2004. (in Chinese)

[10]罗军明,徐吉林,邓莉萍,等. TiC钢结硬质合金表面特性[J]. 材料热处理学报, 2014, 35(2):174-179.LUO Junming, XU Jilin, DENG Liping,etal. Surface characteristics of TiC steel cemented carbide [J]. Transactions of Materials and Heat Treatment, 2014, 35(2):174-179. (in Chinese)

Experimental study of surface topography characteristics of YT15 cemented carbide by electrochemical machining

PANG Guibing*1,XIN Kaikai1,CAI Xiao1,2,JI Tian1,WANG Shuai1,ZHANG Bi3,4

(1.School of Mechanical Engineering and Automation, Dalian Polytechnic University, Dalian 116034, China;2.Xi′an Yongdian Electric Limited Company, Xi′an 710016, China;3.School of Mechanical Engineering, Dalian University of Technology, Dalian 116024, China;4.University of Connecticut, CT 06268, USA )

Due to the electrode potential difference between cemented carbide powders and bonding metals, the anode surface erosion process of cemented carbides in electrochemical machining is more complex than carbon steels and other metals. YT15 cemented carbide is used as the workpiece material for studying surface erosion process. All the YT15 samples are polished under the same procedures for consistent surface conditions. Both planar and vertical features of the surfaces are studied by SEM observations and surface profile analysis by electrochemical machining. Characteristics of the surface material dissolution are obtained. It is found that the surface micro-topography and the erosion process are strongly affected by the electrolyte composition. The results are attributed to the different properties of the generated anode surface films and the multi-component characteristics inherent to the cemented carbide. Suppression of the boundary erosion of the same compositional material is helpful in getting good machining performance. According to the experimental results, NaOH is considered a suitable electrolyte for mold machining because it has good depassivation ability and high dissolution rate. NaNO3and NaCl have good ability of forming passivation films, but the anodic film is easily destroyed leading to non-uniform erosion, which makes it difficult to obtain a good result by electrochemical machining. However, surface quality can be improved by optimizing the machining conditions and avoiding non-uniform erosion. Therefore, NaNO3and NaCl have the potential to be used as an electrolyte for finishing processes. H2SO4+H3PO4are good for making uniform films and have activation capability in suppressing uneven dissolution, so they can be used when both surface quality and molding efficiency are required.

electrochemical machining; cemented carbide; corrosion mechanism; electrolytic solution; microscopic topography; contour feature

1000-8608(2017)04-0367-09

2017-01-05;

2017-06-10.

国家自然科学基金资助项目(51275062,51675072);大连市科技计划项目(2015A11GX025).

庞桂兵*(1975-),男,博士,教授,E-mail:pangguibingsx@163.com.

TG713.1

A

10.7511/dllgxb201704006