定宽压力机曲轴锻造工艺研究

熊 杰

(宝钢股份公司设备部,上海 201900)

定宽压力机曲轴锻造工艺研究

熊 杰

(宝钢股份公司设备部,上海 201900)

大锻件作为大型设备的重要部件,其质量好坏直接影响设备的正常运行和安全性。本文以某厂的定宽压力机曲轴为研究对象,制定了曲轴的锻造工艺路线。应用数值模拟软件Deform-3D建立其有限元模型,分析了镦粗和拔长过程中锻件的应力场、应变场。采用该工艺能满足锻件对锻比的要求,镦粗时采用47%的压下量,能很大程度消除铸造缺陷,拔长时选择较大的砧宽和接砧量,能够使等效应变沿轴向更为均匀。

定宽压力机;曲轴;锻造工艺;镦粗;拔长

0 前言

定宽压力机是热轧板坯调宽的重要设备,目前我国的定宽压力机均由国外供货,造价极其昂贵。为打破国外垄断,需要自主研究定宽压力机关键部件的制造工艺。曲轴是定宽压力机的关键部件之一,在工作过程中需要承受反复的冲击,对其制造质量要求很高。曲轴锻造过程如何消除钢锭的铸造缺陷,保证锻件的锻透性和性能的均匀性是制定曲轴锻造工艺的关键。

目前我国已经对锻造工艺进行了大量的研究。裴悦凯等[1]利用金相显微镜及SEM研究了不同锻造比对H13电炉钢组织和力学性能的影响;曲敬龙等[2]通过物理模拟方法得到了GH4720Li合金的热变形特征,通过数值模拟方法研究了不同锻造工艺对GH4720Li盘锻件温度场、应力场等参数的影响规律;黄远胜等[3]模拟了模锻过程中齿轮轴承钢坯的晶粒演变规律;李佑河等[4]通过热模拟实验绘制出SAE4137钢在不同真应变下的热加工图,得到SAE4137钢在成形时的加工稳定区、失稳区以及推荐加工区间;刘光辉等[5]通过数学模拟方法探讨了WHF锻造法的应力应变场以及内部孔隙的闭合过程;刘助柏[6]从理论上分析和论证了料宽比对平砧拔长矩形截面毛坯的影响;王雷刚等[7]重点阐述了拔长工艺理论的最新成果;魏泽辉[8]介绍了WHF法在轴类锻件中的应用;卢志辉等[9]用光塑性方法模拟研究了FM、WHF等拔长工艺在不同砧宽比、不同压下量时的应变分布。

上述研究为长轴类零件的锻造提供了一定的理论与实践指导,但至今未见到定宽压力机曲轴的具体锻造工艺。为此,本文根据曲轴的结构特点与锻造比要求制定曲轴的制造工艺,通过Deform软件进行镦粗与一次拔长工序的模拟,为曲轴锻造关键工艺参数的制定提供理论依据。

1 曲轴锻造工艺

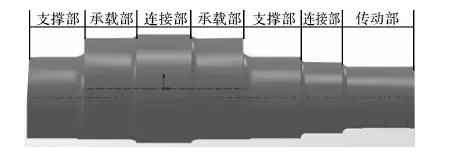

曲轴结构如图1所示,总重为20 782 Kg,材质为30Cr2Ni2Mo合金结构钢,锻比要求≥4。承载部通过滚动轴承和连接臂相连,主要承载侧压力的作用,是曲轴的关键部位;支撑部安装轴承座,固定曲轴并保证曲轴平稳运行;传动部通过联轴器与电机相连,起传递扭矩的作用;承载部与传动部之间存在偏心,偏心距为86 mm,由于偏心距的存在,曲轴的锻造工艺比普通轴类锻件还要复杂。

图1 曲轴结构图

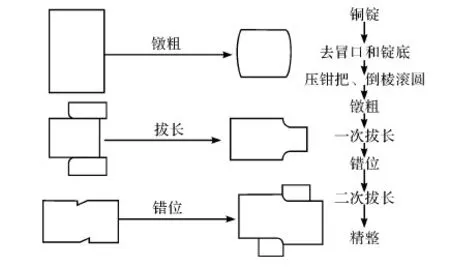

曲轴属于大型锻件,大型锻件往往只能通过自由锻的方法进行生产,由于曲轴对力学性能要求较高,要求曲轴锻比≥4,仅仅通过拔长的方法满足不了锻比的要求。因此,必须先对钢锭进行镦粗,然后对其进行拔长,才能满足曲轴的锻比要求,同时由于曲轴有一定的偏心距,拔长结束后还需对曲轴两端进行错位,才能满足曲轴的结构要求。根据上述要求,制定的曲轴锻造工艺如图2所示。

图2 曲轴锻造流程图

曲轴总长为4 639 mm,为了在拔长时方便操作机操作,在镦粗前需要有压钳把的工序,镦粗时下砧需带漏盘。采用WHF法对曲轴进行拔长,该方法对锻合锻件内部的孔隙,消除疏松等缺陷十分有利,同时对锻造辅具的要求不高,特别是在大型轴类零件的锻造中经常采用此种方法。由于镦粗和一次拔长过程是曲轴的主要工序,决定曲轴的质量和锻透性,因此本文主要针对这两个工序进行模拟和分析。

2 镦粗过程模拟

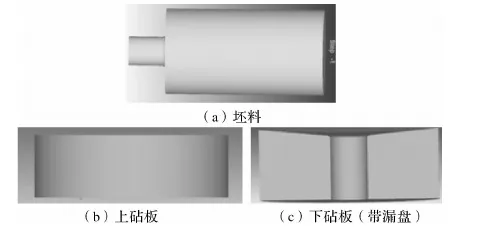

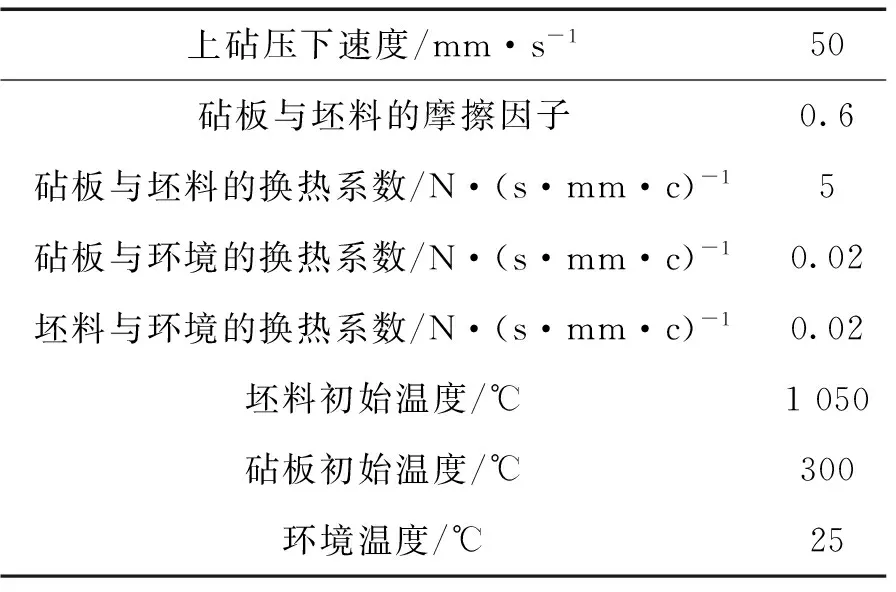

采用Deform-3D有限元软件对曲轴镦粗过程进行了模拟,镦粗压下率为47%,锻比为1.88,坯料镦粗时带钳把,下砧板带漏盘,具体模拟参数如表1所示。将坯料和砧板的三维模型(如图3所示)保存为.stl格式文件,导入Deform-3D软件中,坯料的单元数为100 000个,砧板单元数量为50 000个,坯料设为塑性体,砧板设为刚体,只参与传热不发生变形。

表1 镦粗模拟参数Table 1 Simulation parameters of upsetting

图3 坯料和砧板三维模型

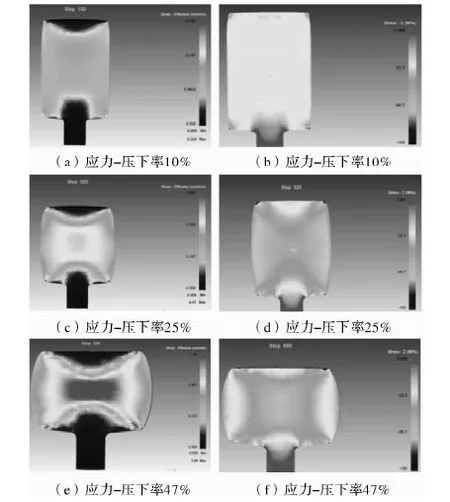

不同压下率下锻件的应力应变分布情况如图4所示。由图可知,随着压下率的不断增加,锻件芯部的等效应变与轴向应力均不断增大,大的应变和压应力正是空洞类缺陷闭合的先决条件,因此从空洞缺陷闭合的角度来说,坯料镦粗应该选较大的压下量。为进一步分析等效应变与轴向应力随压下率的变化关系,将中心点处芯部应力与应变数据提取后,如图5所示。由图可知,当压下率达到47%时,坯料心部等效应变能达到0.8,轴向压应力达到60 Mpa,能很大程度消除铸造缺陷[10]。

图4 应变和应力云图

图5 锻件心部等效应变和轴向应力分布

3 一次拔长过程模拟

将镦粗后结果作为一次拔长工序的初始模型,其它模拟参数如表2所示。砧板的宽度选择850 mm和1 200 mm两种,拔长锻比为2.31。由于每趟拔长在压下的同时还会产生宽展,进行下趟拔长时必须将其考虑在内。宽展量的计算公式如式(1)与式(2)所示[11-13]。

α=0.782-0.182HW

(1)

ΔB=α×ΔH

(2)

式中,α为宽展率;H为坯料高度;W为砧板宽度;ΔB为宽展量;ΔH为压下量。

表2 拔长模拟参数

接砧量分别按照1/2砧宽和1/3砧宽进行模拟对比,错砧量根据模拟结果进行调整,即坯料每翻转180°进行错砧。综上,制定两种方案如表3所示。方案一:砧宽为850 mm,第1、2趟首次进给量为满砧,其他趟数按照接砧量为285 mm(1/3砧宽)和425 mm(1/2砧宽)分别进行模拟,每趟结束后,坯料翻转90°,错砧量按照首次进给量给定,坯料每翻转180°,进行错砧;方案二为:砧宽为1 200 mm,第1、2趟首次进给量为满砧,其他趟数按照接砧量为400 mm(1/3砧宽)和600 mm(1/2砧宽)分别进行模拟,每趟结束后,坯料翻转90°,错砧量按照首次进给量给定,坯料每翻转180°,进行错砧。

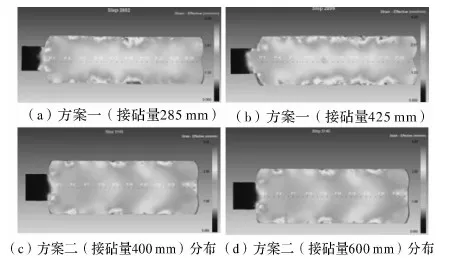

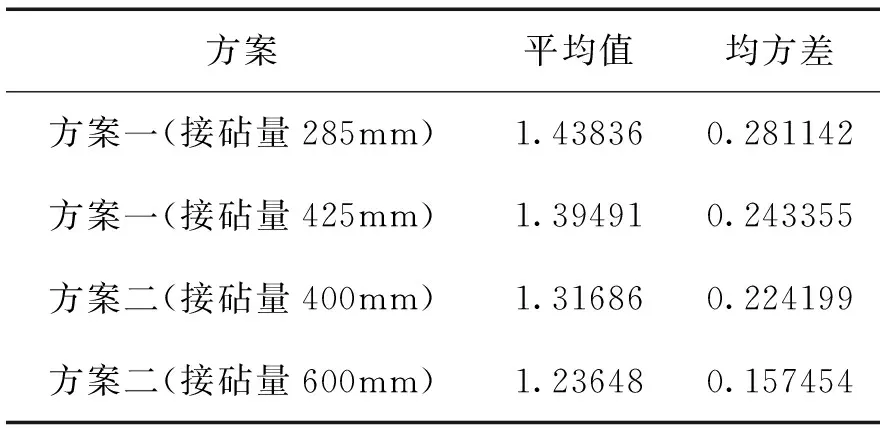

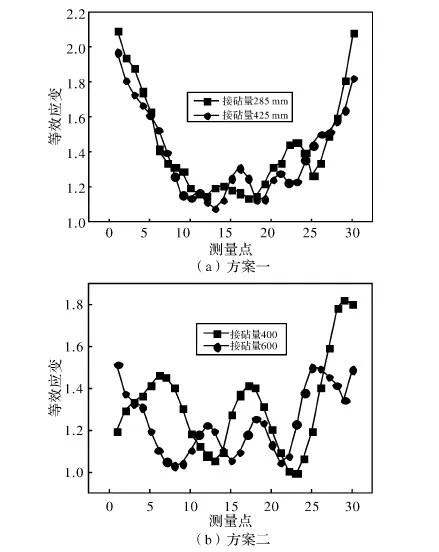

两个方案锻件等效应变的最终模拟结果如图6所示。为便于分析,沿轴向在坯料心部等间隔取30个点,30个点的等效应变分布如图7所示。由图可知,在锻件轴向中心部位(点15与点16)方案一等效应变达到1.15左右,方案二等效应变达到1.18左右,两种方案差别不大。在锻件两端部(点1与点30),方案1等效应变达到2.0左右,特别是当接砧量较小时(285 mm),等效应变达到2.1左右,均匀性较差;当方案2的接砧量较小时(400 mm),在锻件两端部(点1与点30)的等效应变存在较大差别,分别为1.2和1.8左右,但整体均匀性仍好于方案1;当方案2的接砧量较大时(600 mm),在锻件两端部(点1与点30)的等效应变差别很小,均在1.5左右。为进一步分析两种方案(四种不同工况)的等效应变均匀性,将30个测量点的等效应变进行数据统计,结果如表4所示。从表中可以看出,方案二两种工况的应变均匀性均比方案一的两种工况好,而方案二两种工况中,接砧量大的工况又好于接砧量小的工况。

表3 工艺参数

图6 锻件等效应变云图

方案平均值均方差方案一(接砧量285mm)1.438360.281142方案一(接砧量425mm)1.394910.243355方案二(接砧量400mm)1.316860.224199方案二(接砧量600mm)1.236480.157454

4 结论

(1) 采用镦粗+拔长+错位的工序,能够满足曲轴的锻比和结构要求。

(2) 通过对镦粗过程的模拟,可知当压下率选为47%时,坯料心部等效应变能达到0.78,轴向压应力达到60 MPa,能很大程度消除铸造缺陷,有利于空洞类缺陷的焊合。

图7 锻件芯部等效应变分布图

(3) 在设备允许情况下,进行曲轴一次拔长时,应选择较大的砧宽、较大的接砧量以改善等效应变分布的均匀性。

[1] 裴悦凯,马党参,刘宝石,等. 锻造比对H13钢组织和力学性能的影响[J]. 钢铁,2012,47(02):81-86.

[2] 曲敬龙,杜金辉,毕中南,等. 等温锻造工艺对GH4720Li合金盘锻件组织的影响[J]. 钢铁研究学报,2012,24(02):49-53.

[3] 黄远胜,杨卯生,李京社,等. 齿轮轴承钢坯模锻过程晶粒尺寸演变模拟[J]. 钢铁,2015,50(09):71-75.

[4] 李佑河,郝震宇,张龙,等. 基于热加工图法的热轧SAE4137棒材表面质量控制[J]. 钢铁,2014,49(10):44-50.

[5] 刘光辉,郭会光. WHF锻造法的数学模拟研究[J]. 大型铸锻件,1988,(01).

[6] 刘助柏. 平砧拔长矩形截面毛坯的理论[J]. 大型铸锻件,1997,76(02):4-6.

[7] 王雷刚,黄瑶,刘助柏,等. 大锻件拔长工艺研究进展与展望[J]. 塑性工程学报,2006,9(02):28-31.

[8] 魏泽辉. WHF法在轴类件生产中的应用[J]. 特钢技术,2005,10(03):44-45.

[9] 卢志辉,赖曾美. 大锻件坯料拔长锻造时的应变分析[J]. 锻压技术,2001,26(01):10-12.

[10] 崔振山,任广升,徐秉业,等. 圆柱体内部空洞的热锻闭合条件[J]. 清华大学学报,2003,43(02):227-229.

[11] 任蒙,金锡钢,王祖唐. 拔长锻造时的展宽值计算[J]. 锻压技术,1989,14(02):8-10.

[12] 王德拥,王迪. 关于锻造展宽的计算[J]. 金属加工,2010(07):50-53.

[13] 龚明亮,裴欢欢. 锻造展宽各经验公式的模拟验证与生产实际的对比分析[J]. 锻压技术,2014,39(09):6-10.

Research on forging technology of crankshaft for slab sizing press

XIONG Jie

(Equipment Department,Baoshan Iron & Steel Co.,Ltd.,Shanghai 201900,China)

As the important parts of large equipment, the quality of large forgings has a major influence on the security and normal operation of large equipment. This paper takes the crankshaft of slab sizing press as the research object, making the forging process for crankshaft. The finite element model was established using the numerical simulation software Deform-3D, and the stress and strain filed during the upsetting and stretching courses were analyzed. The forging process can meet the requirement of forging ratio. When the upsetting reduction is 47%, the casting defects can be eliminated to a great extent. During the stretching course, more uniform effective strain distribution can be obtained with bigger width and connection length of anvil.

slab sizing press;crankshaft;forging technology;upsetting;stretching

2016-12-26;

2017-01-25

熊杰(1970-),男,高级工程师,主要从事板带轧制装备研究与生产工作。

TG316

A

1001-196X(2017)04-0047-05