高精度四辊液压铜箔轧机的研究与设计

苏 哲,吴玉林

(广东冠邦科技有限公司,广东 佛山 523000)

高精度四辊液压铜箔轧机的研究与设计

苏 哲,吴玉林

(广东冠邦科技有限公司,广东 佛山 523000)

本文介绍了一种铜箔轧机--高精度四辊液压铜箔轧机的机组组成、机组主要技术参数、机组装机水平;对其铜箔表面残油采用辊式除油和气刀吹扫相结合的方法进行清除;机组工艺冷却梁上的喷嘴的采用不同有效通径来控制冷却液的流量,分区段控制调整带材的板形。对机组在线速度的检测、轧机轧制线调整和卷取机换挡等技术进行了探讨和改进。可供高精度四辊液压铜箔轧机的设计进行参考。

铜箔轧机;可逆轧制;高精度铜箔;压延铜箔

0 前言

世界上铜箔压延设备基本上为日美欧垄断,全球主要的铜箔供应由日商包办,目前主要铜箔供应商有三井金属、日本能源、古河电工、福田金属及日本电解五大家。

中国是铜箔产销国。从地区分布看,我国铜箔的主要消费地则在华东和华南地区,二者消费量约占全国消费总量70%。从行业分布看,铜消费最大的行业是电子电气行业,建筑业、机械制造业、交通运输业等也消耗大量的铜。

我国是个铜资源短缺的国家,处于高端市场的铜箔更加短缺,高端铜箔几乎全部被日美垄断,几乎全靠进口填补市场。出口则相反,铜箔的出口量很少,且主要以半成品、加工品为主。随着出口关税的逐步降低,近年来铜的出口量较九十年代初中期有一定增加。

铜箔压延设备因其技术含量高,其产品工艺难度大,附加值却很高,随着电子通讯等高科技行业的发展,铜加工格局必将会有很大的变化,中国作为制造业大国,铜箔压延设备必然打破日美垄断的地位,并将成为世界的主导,这是一个很大的机遇。目前,国内只有极少数公司研发铜箔生产设备,如洛阳院,因此高精度四辊液压铜箔轧机的研发成功必将对铜箔加工带来不可估量的影响。

1 工艺流程

高精度四辊液压铜箔轧机是将退火后的薄带卷进行箔轧,采用可逆轧制方式。

上卷小车将存放在储料缝道上带套筒的带卷托起,送到机前卷取机前,通过小车升降与卷取机锥头中心对齐,卷取机传动侧、操作侧锥头移动夹紧套筒,并且与机组中心线重合(由传动侧锥头定位),小车下降。启动卷取机,人工把带头引到轧机前,带头送过轧机,到机后(此时机后卷取机已通过卸卷小车将套筒上到了锥头上)人工辅助将带头缠绕到套筒上。轧机压下、建立前后张力、工艺润滑和除油投入工作。轧机启动、测厚仪及厚控系统投入、升速并进入稳态轧制。当带材剩到一定的圈数后,机组会自动减速。当带尾到达右卷取机时,轧机停机。第一道轧制完成后,切换轧制方向。轧机压下,工艺润滑及除油装置换向,建立张力,测厚仪及厚控系统投入,升速并进入稳态轧制。经过几个道次轧好后,可用左、右卷取机下面的卸卷小车卸把带卷放到储卷缝道上。

轧机、卷取机具有准确停车功能,可在确保设备安全的同时,提高成材率。

2 主要设备组成

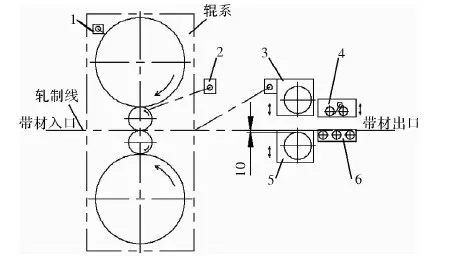

高精度四辊液压铜箔轧机主要设备组成如图1所示。

图1 高精度四辊液压铜箔轧机

(1)上卸卷小车:沿轧制线方向布置, 平时位于卷取机下方。 将带卷从储卷缝道上托起送到卷取机上,或将带卷从卷取机上卸下并运到储卷缝道上。小车的升降由油缸来完成,移动由电机完成。

(2)机前、机后卷取机:设置在轧机的前、后侧,主要完成待轧卷材的开卷和卷取,完成对待轧卷材的夹紧、对中,按照生产工艺要求,在轧制过程中形成精确、稳定的张力。

(3)四辊液压铜箔轧机和机前、机后卷取机配合使用,完成轧制过程。它主要由工作机座,机前、机后装置,换工作辊装置,换支承辊装置,传动装置,分段冷却装置,排烟罩,轧机配管等组成。

机前、机后装置包括对称工作机座安装的多级气刀除油、断箔器、三辊展平装置、测厚仪底座、转向辊和架体等。工作机座包括:轧辊装置、机架装配、轧辊弯辊及平衡装置、轴头抱紧装置、轧线调整装置、清辊装置等。

支承辊采用四列短圆柱滚子轴承,工作辊采用滚针轴承,轴承油气润滑。

3 技术性能指标

机组主要技术参数:

(1)坯料:

材料铜及铜合金

厚度/mm max 0.3

宽度/mm 150~450

卷内径/mmφ500

卷外径/mm maxφ1500

卷重/kg max3000

(2)成品尺寸

厚度/mm min0.03

厚度精度/mm 稳速段0.03±0.002

带卷内径/mmφ500

带卷外径/mm maxφ1 500

(3)轧制速度/m·min-10~260~600

(4)最大轧制压力/kN 2000

(5)最大制制力矩/kN·m 2

(6)每边工作辊最大弯辊力/kN-180

(7)卷取机速度/m·min-10~600

(8)卷取机张力/kN 0.2~8

(9)张力精度 静态 最大张力时±3%,最小张力时±5% 动态:最大张力时±5%,最小张力时±10%

(10)速度精度/稳态 ±0.1% 加减速 ±0.5%

(11)准确停车精度/mm ≤40

装机水平

(1)机前、机后卷取机采用锥头结构,张力采用计算机控制,卷径检测采用间接计算卷径方式完成。

(2)主轧机和机前、机后卷取机,采用西门子全数字交流变频装置控制。

(3)轧机具有全液压压下系统,工作辊液压正、负弯辊系统,液压传动系统,工艺润滑系统和轴承油气润滑系统。

(4)轧机具有压下调偏,工作辊正、负弯辊系统和分段冷却等板形控制手段。

(5)轧机具有过载保护,断带保护和紧急停车等安全保护系统;主机及卷取机具有准确停车功能。

(6)液压AGC 系统采用PLC(FM458)控制,不仅具有恒辊缝,恒轧制力,厚度监控功能,而且还具有张力AGC和速度AGC 等。

(7)采用PLC 可编程控制。通过网络通讯,传送传动系统的指令和参数设定,并实现各传动系统与PLC 和AGC等计算机的通讯。

(8)弯辊采用伺服阀控制,由压下站供油。

(9)支承辊采用四列短圆柱滚子轴承,工作辊采用滚针轴承,轧辊、转向辊、展平辊、卷取锥头座等轴承采用油气润滑。

(10)轧机采用工作辊传动,接轴具有换辊自定位功能。

(11)工作辊快速换辊,时间≤5 min;支承辊换辊时间≤20 min。

(12)工艺润滑采用乳液循环润滑冷却系统,并配备精密过滤机(按全油润滑设计,不含搅拌桶、CO2灭火和油雾净化系统)。

(13)带材除油系统采用多级气刀系统。

(14)机前、机后具有展平辊装置和断箔器。

(15)具有工艺过程参数的预设定、工艺过程参数和设备关键参数的检测,显示和报警系统。

(16)机组具有重卷功能。

4 技术创新研究

在设计高精度四辊液压铜箔轧机时,对主要关键难题的研究及其解决方法分析如下:

(1)铜箔表面除油目前是世界铜箔轧制领域最大的难题,仍在不断的进行探索。目前通常采用的方式为辊式除油、真空抽吸除油和刮条除油等,效果一般。如图2所示,该轧机除油共分三步:其一为入口清辊装置,它装在支承辊轴承座上,将大量的工艺润滑油阻挡在轧机入口侧;其二利用气刀吹扫清除轧辊带到出口侧的工艺润滑油,可以通过气刀喷嘴的方向和压力,达到最好的除油效果;其三,对于留在带材表面的残油先有采用二次气刀吹扫,再由辊式除油进行清除。

1. 入口清辊装置 2.冷却装置气刀 3.上挤干辊(带气刀)4.上除油辊(带气刀)5.下挤干辊 6.下除油辊图2 在线除油系统示意图

如图2所示,采用入口清辊装置,该装置可调节位置与辊身间保持较小距离且不接触,用气流阻止带材入口侧的乳化液或轧制油因支承辊旋转带到出口侧。油流随支承辊转到留到带材出口侧,这种结构不会在辊面上留下划痕。在出口侧有冷却装置气刀对少量随支承辊旋转带过来的乳化液或轧制油进行拦截,防止其掉落流到出口带材的表面上面;上、下挤干辊均采用具有自愈合功能的3M无纺布材料,这种辊面即使有少量划伤也可通过辊身的转动慢慢愈合。上挤干辊上的气刀对滴落在带材表面的乳化液或轧制油进行吹扫,辅助挤干辊除油。3M挤干辊比较软,长时间压在一起不转动,容易变形,影响辊子的使用寿命。由于3M无纺布材料较贵重,如果不使用挤干辊,让其与带材分离可使其使用寿命增长。下挤干辊才有可动形式,不工作的时候下挤干辊上表面距离轧制线标高10 mm距离,工作时,上下支承辊在轧制线处夹紧压上;上、下除油辊组成的除油装置,作为带材的最后除油尤为重要。在常用的五辊除油装置中增加了一道气刀,该气刀有两种作用,一是辅助吹扫带材表面,二是吹扫上除油辊中入口侧除油辊的油膜,确保除油质量。对上除油辊靠近轧机的那根辊上沾的油膜进行吹扫,确保除油质量。

高精度四辊液压铜箔轧机带材除油通过方案设计经改进后,具有结构简单,操作容易,满足更高速度的轧制需求更好的除油效果,提高了产品表面质量,减少了乳液的浪费和对环境造成的不良影响。从使用效果来看,达到了设计要求,完全满足了用户的要求。

(2) 在大多数铜箔轧机中,工艺分段冷却装置的流量不可调,各喷嘴流量相等。本轧机采用一种新型的工艺分段冷却装置如图3所示,用于铜箔轧机正常轧制时对轧辊和带材进行冷却和润滑,并且对带材的板形有调整作用。在供油口入口采用电动调节阀,使得工艺润滑乳液的流量根据不同规格的产品进行无级调节。如分段冷却装置各喷嘴流量相等,冷却液均匀堆积在轧辊或带材表面,不利于冷却液向两边扩散。这样轧辊和带材中间的热量就比两边高,从而使轧辊辊径出现不均匀变化,引起带材平直度变差。

1.冷却梁 2.喷嘴 3.工作辊冷却(一) 4.工作辊冷却(二)图3 工艺润滑装置示意图

工艺润滑装置具体措施如下:通过安装在冷却梁上的喷嘴的不同有效通径来控制冷却液的流量,中间的有效通径最大,两边的有效通径依次递减,这样冷却液的流量就中间大,两边小。在正常轧制时,轧辊和带材中间的冷却就会比边部好,达到温度均匀。中间流量大有利于冷却液向两侧流动,将带材掉落下来的颗粒物带走,提高带材的表面质量和轧辊寿命;分段控制时通过将工作辊冷却(一)上的喷嘴常开,让工作辊有良好的润滑,创造最好的轧制条件。良好的冷却润滑将减少带材表面颗粒物的形成,提高带材表面的光洁度和轧辊的使用寿命。工作辊冷却(二)上的喷嘴采取分区段控制,根据轧制需要对不同区段的带材和轧辊进行开关控制,以调整带材的板形。

经过对工艺分段冷却装置的研究和改进,本设计的工艺分段冷却装置满足了轧制过程中对轧辊及带材的冷却和润滑,对带材板形的调整起到了明显的效果,提高了带材的表面质量和轧辊的使用寿命。

(3)该轧机中线速度辊采用一种新型结构确保线速度辊转动辊惯量小,速度匹配及时的一种结构。取得一种板带四辊轧机用测速装置,带材速度检测精度影响到带材厚度的自动控制精度和张力控制精度,从而影响带材的厚差精度和板形。

测速装置如图4所示,测速辊心轴固定在机架上,工作过程中测速辊和齿轮二以心轴中心为旋转中心,跟随所轧制带材旋转。通过齿轮二与齿轮一的啮合,将转速传递给编码器。此结构降低了辊子的重量,有效的减小了其转动惯量,最大程度的减小了带材与测速辊间发生相对滑动的可能性,保证了速度测量的准确性;通过偏心套来实现可调中心距。偏心套的内孔和外圆不同心,外圆固定外部机架中。齿轮1的轴承安装在偏心套的内孔里,当转动整个偏心套,齿轮一和齿轮二的中心距就会发生变化。将偏心套转动到合适的角度并固定,保证齿轮一和齿轮二轴线平行、齿轮副间法向间隙最小且可相互啮合即可。

1.编码器 2.偏心套 3.齿轮一 4.齿轮二5.测速辊 6.测速辊心轴图4 测速装置示意图

本设计采用的特殊编码器和机械结构,使得线速度检测非常准确,卷径测量也非常准确,张力动态补偿精度大大提高。经过实践表明,该系统具有可靠高,抗干扰性能好,灵活性强,自动化程度高,操作维护简单,运行稳定等特点,生产出的压延铜箔表面光滑平整,物理化学性能良好,有效提高了产品的合格率和和设备运行的效率等。

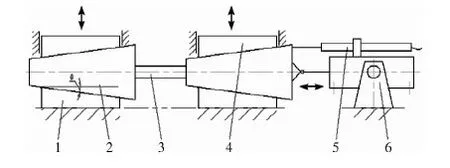

(4)该轧机采用一种新型轧制线调整装置如图5所示,此装置结构简单,操作容易,定位精确,大大的减少了换辊后轧制线调整时间,提高了生产效率。

1.固定块 2.斜楔 3.连杆 4.活动块 5.位移传感器 6.油缸图5 制线调整装置示意图

制线调整装置通过油缸来驱动,避免繁重的体力劳动;并且通过位移传感器来测量斜楔的相对水平移动,通过换算,将水平移动的量换算成竖直方向活动块的位移量,可知位移量与辊径补偿量是否匹配。该结构保证油缸缩回到位后,活动块下落到最低位,保证换辊时,活动块上表面与下支承辊的下表面分离,确保换辊时设备安全。通过滑动面为双斜面的结构,有效的将斜楔的水平位移转换两倍的竖直方向位移(相对于单斜面同样角度的结构)。为了确保轧机在轧制的时候辊缝不因斜楔发生被动位移而产生误差,要求该装置在受到竖直方向力的时候能够实现机械自锁。自锁的功能要求需要活动块和斜楔以及斜楔和固定块间的滑动摩擦系数比斜面夹角的正切值要大,即μ> tgθ。这要求斜面与水平夹角要小,双斜面结构可使油缸驱动装置不因水平位移过长造成的结构过大。本装置结构简单,维护拆装方便。

经过上述对制线调整装置的研究和改进,本设计的制线调整装置满足了四辊轧机辊系磨削后为了保持轧制线不变而进行调整,同时具备换辊时让下支承辊落在换辊轨道上的功能,对缩短换辊时间和操作效率的起到了明显的提高,大大降低了铜箔的生产成本。

(4)铜箔轧机在正常轧制时,铜箔的单位张力对带材影响很大,要求卷取机的张力范围要大,但齿轮箱只有一个速比,那么必然不能满足轧制厚箔与宽箔时的大张力,轧制薄箔和窄箔时的小张力高速度的工艺要求。为了满足铜箔轧机的工艺要求,设计了专用于铜箔轧机卷取机齿轮箱的高低速档切换装置。

1.输入齿轮轴 2.输出齿轮轴 3.高速档从动齿轮4.外花键 5.内花键套 6.低速档从动齿轮图6 高低速档切换装置示意图

如图6所示的高低速档切换装置实现了两种速比同时存在。高速档与低速档的速比之比可达到7/4,甚至达2。高低速档的切换可以实现机组在轧制厚箔和宽箔时大张力,薄箔和窄箔时小张力高速度的工艺要求。内花键套为换挡的主要执行元件,图示中该件处于过渡位,此时高低速档均不起作用,当输入齿轮轴转动时,高速档从动齿轮和低速档从动齿轮空转,不带动输出齿轮轴输出齿轮轴转动。高速档:当内花键套在外力(通常为油缸驱动)的作用下向上滑动,套在高速档从动齿轮的外花键上,此时高速档从动齿轮就通过内花键套、外花键与输出齿轮轴形成一个固定的整体。当输入齿轮轴转动时,高速档从动齿轮可驱动输出齿轮轴与其一起转动,此时低速档从动齿轮空转;低速档:当内花键套在外力(通常为油缸驱动)的作用下向下滑动,套在低速档从动齿轮的外花键上,此时低速档从动齿轮就通过内花键套、外花键与输出齿轮轴形成一个固定的整体。当输入齿轮轴转动时,低速档从动齿轮可驱动输出齿轮轴与其一起转动,此时高速档从动齿轮空转。高速档从动齿轮、外花键、内花键套和低速档从动齿轮通过花键传递力矩,花键齿形较小、对中性和导向性好,在内花键套滑动的过程中,更容易与高速档从动齿轮或低速档从动齿轮挂上。

高低速档切换装置具有结构简单,操作容易,定位精确,满足更高速度的轧制需求减少了换挡时间,提高了生产效率。

4 国内外相关技术的研究、开发现状

近年来推出了一种Z型轧机(又称十八辊)它综合了六辊及二十辊的特点,具有结构简单,轧制力调节正确和容易控制的特征,适合于轧制薄带和铜箔。目前国产铜箔轧机仍以单机架四辊可逆轧机为主,少量国产十四辊轧机以铜箔加工为主,但实际应用效果没有达到预期。

受制于进口成套板带生产线的成本压力,国内特别是大部分民营中小型铜加工企业选择购买国产自主研发的设备和老旧国外设备,生产的产品档次低,与同期进口产品相比差距大,无法进入高端市场;为了得到更多的利润,低档次产品只能通过量来实现,这样就导致了国内低档次铜板带市场竞争更加激烈,企业单位产量利润更低,然后恶性循环。为促进我国铜加工生产的健康发展,国内铜加工企业应立足现有的基础,加速企业的改组、改制,进行战略重组,促进产业结构调整。同时,国内铜板带设备研发制造企业应加快技术革新,以国产代替进口,全新的四辊铜箔轧机能够为降低设备投入成本,提高铜箔生产质量和效率作出巨大的贡献,为国家、企业节省了大量资金和外汇。综上所述,本设计的高精度四辊液压铜箔轧机具有工艺流程短、成材率高、自动化程度高、产品精度高等优点,其整机性能和产品精度达到了国际先进水平。

5 铜箔轧机发展前景

随着电子工业市场需求的增长,压延铜箔以其独特的性能优势,将会大量用于代替代替电解铜箔。此外日美欧市场的萎缩对国内制造业的扩张也是一个发展机遇。当今视听设备、IT产品、手机等下游应用市场的扩大,近年压延铜箔有了爆炸式的发展,如厚度105 μm、75 μm、35 μm、18 μm和12 μm等规格,在市场上应用最为广泛。

这必然使得铜箔压延设备有爆炸式发展的市场前景,而高精板带四辊液压铜箔轧机,以及将来衍生研发出来铜箔轧机,由于具有独立自主的知识产权,该铜箔轧机产品几乎覆盖上述铜箔产品规格,此设备的研发成功对未来铜箔世界格局将产生深远的影响。

面对世界铜箔生产技术迅速发展的现实,增加技术投入和研发非常必要,高精度四辊液压铜箔轧机具有广泛的推广价值。因此,高精度四辊液压铜箔轧机的市场前景良好。

6 结论

铜箔的生产是一种技术性比较强的工艺过程,它除要求有先进的设备之外,更重要的还要求有很高的生产技术水平和丰富的生产经验。通过本次对高精度四辊液压铜箔轧机的研究与设计分析,完成了样机制造,提高了设备应用的可靠性。在设计工程技术人员和生产技术人员的联合努力下,解决了高精度四辊液压铜箔轧机生产高精度铜箔的技术难题。目前该设备已在用户现场正式投入生产,并赢得了生产单位的一致好评。此设计过程对今后设计同类型产品具有一定的参考价值。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,1988.

[2] 王廷溥.轧钢工艺学[M]. 北京:冶金工业出版社,1981.

[3] 钟卫佳.铜加工技术实用手册[M]. 北京:北京冶金工业出版社,2007.

[4] 冶金工业部有色金属加工设计研究院.板带车间机械设备设计[M]. 北京:冶金工业出版社,1981.

[5] 黄庆学.轧钢机械设计[M]. 北京:冶金工业出版社,2007.

[6] 刘培兴.铜与铜合金加工手册[M]. 北京:化学工业出版社,2008.

[7] 成大先.机械设计手册(4版)[M]. 北京:化学工业出版社,1990.

[8] 陈兴章,方守谊.高端铜材发展诌议[J].上海有色金属,2014.

[9] 马怀宪.金属塑性加工学[M]. 北京:冶金工业出版社,2015.

[10] 徐芝纶.弹性力学[M]. 北京:人民教育出版社,2004.

[11] 丁瑞芳.用于铜箔设备的恒张力控制系统[J].铜业工程,2013(01).

[12] 张守兴.钢板轧制过程中张力控制的分析和对策[J].科技信息,2013(02).

[13] 张进之.论常用连轧张力微分方程的适用范围[J].钢铁研究学报,2002,14(05).

[14] Y.H.Kim, J.R.Cho, H.S.Jeong et al.A study of the application of upper bound method to the CONFORM process[J].Journal of Materials Processing Technology,2000

[15] Etherington C. The UKEA Conform method of continuous extrusion forming[J]. Wire ind,1977 .

[16] Velay X. and Sheppard T. Plane strain and three-dimensional coupled thermomechnical simulation of the Conform process[C].ET 2000 Proceedings,2000.

[17] 高增,牛济泰.材料物理模拟技术的发展及其在中国的应用[J].机械工程材料,2014(11).

[18] J.R.Cho, H.S.Jeong.Parametric investigation on the surface defect occurrence in CONFORM process by the finite element method[J].Journal of Materials Processing Technology,2000.

[19] 邱绪光,实用相似理论[M].北京:航空学院出版社,1998.

[20] Y.H.Kim, J.R.Cho, H.S.Jeong et al.A study on optimal design for CONFORM process[J].Journal of Materials Processing Technology,1998.

[21] 鹿守理.相似理论在金属塑性加工中的应用[M],冶金工业出版社,1995.

[22] 张小平.轧制理论[M].北京:冶金工业出版社,2006.

[23] 杨宗毅.实川轧钢技术册[M].北京:冶金工业出版社,1994.

[24] 孟延军.轧钢甚础知识[M].北京:冶金工业出版社,2005.

[25] 吕立华.金属塑性变形与轧制原理[M].北京:化工工业出版社,2007.

Research and design of high precision four roll hydraulic foil rolling mill

SU Zhe, WU Yu-lin

(Guangdong Guanbang Technology Co.,Ltd.,Foshan 523000,China)

This paper introduces composition, main specification, equipment level of high precision copper foil rolling mill-a four roll hydraulic copper foil rolling mill. It introduced the key technology of oil removing and knife stripping method for removal of the copper foil surface residual oil; nozzle cooling process on the beam with different effective path to control the flow of coolant, flatness control strip adjustment section, discussed the technology of speed gauge on line, rolling centerline adjustment and coiling speed shift of the equipment in detail for modern high precision hydraulic four roller rolling mill for copper foil. It supplied reference for designing high precision hydraulic four roller rolling mill of copper foil.

foil rolling mill;reversible rolling;high precision foil;rolled copper foil

2016-11-05;

2016-12-08

苏哲(1982-),男,广东冠邦科技有限公司机械工程师。

TG333

A

1001-196X(2017)04-0011-07