6M33机体气孔原因分析及解决

姬爱青,秦鹏,马素娟(.潍柴重机股份有限公司,山东潍坊608;.潍柴动力股份有限公司,山东潍坊60)

6M33机体气孔原因分析及解决

姬爱青1,秦鹏2,马素娟1

(1.潍柴重机股份有限公司,山东潍坊261108;2.潍柴动力股份有限公司,山东潍坊261101)

针对6M33柴油机机体气孔缺陷,分析了气孔产生的原因。通过调整浇注工艺、减少砂型发气量等措施,使缺陷得到解决。

气孔;浇注工艺;发气量

博杜安6M33柴油机机体毛坯自样试以来,气孔缺陷一直是主要铸造缺陷,气孔发生率高达80%,严重影响铸件质量。为提高铸件质量,需要优化铸造工艺,降低铸件气孔缺陷发生率。

1 6M33机体简介及技术要求

1)机体结构:直列6缸、缸距200mm,主要壁厚8mm,采用双层水道;

2)机体基本尺寸:1285mm×460mm×658mm;

3)铸件重量:约650 kg;

4)材料:HT280,铸件本体最小抗拉强度220M P a;

5)技术要求:机体毛坯非加工面表面粗糙度上限值Ra50μm,不允许存在影响铸件使用性能的裂纹、冷隔、夹砂、气孔、渣眼、砂眼等缺陷;内腔不允许有裂纹、粘砂、脉纹等铸造缺陷。

铸件三维示意图如图1所示。

2 机体原铸造工艺及气孔缺陷

2.1 机体原铸造工艺

该机体铸造工艺采取碱性树脂自硬砂造型,主要砂芯采用三乙胺冷芯盒制芯、整体组芯,卧浇底注半封闭式浇注系统,浇注温度1 360℃~1 400℃,一箱一件。

图1 铸件三维示意图

2.2 气孔缺陷出现位置

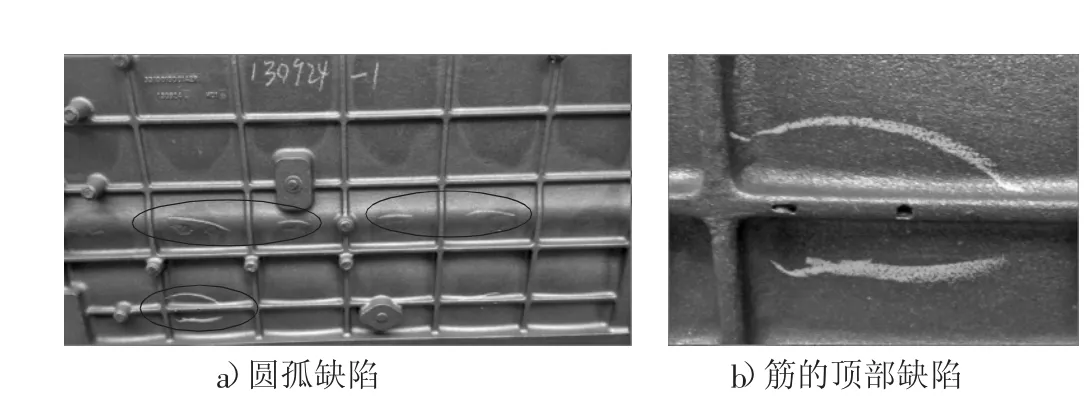

铸件气孔主要出现在铸件最高圆弧处和筋的顶部,经抛丸后出现,为铸件浇注位置上平面,形状不甚圆整、内壁光滑,气孔大小、深浅不一,在铸件加工过程中未发现内部气孔。从气孔特征来看,是典型的侵入性气孔。气孔缺陷如图2所示。

3 原因分析

3.1 造型工艺

受铸造生产条件限制,该机体造型工艺采用碱性酚醛树脂自硬砂造型,树脂砂工艺特点是发气量较黏土砂大,600℃以上树脂黏结膜发生剧烈的体积收缩,致密度提高,因而砂型的透气性大幅度降低。

图2 气孔缺陷

3.2 生产流程

碱性酚醛树脂自硬砂是一种典型的“渐硬型”自硬砂,反应过程需要几十分钟到十几个小时才能完成。为保证聚合反应完成和挥发掉多余的溶剂,砂型在使用前最好经过一段时间的储放,以减少浇注时的发气量。该机体原生产流程为造型-研箱-浇注连续生产,不利于砂型气体的挥发。

3.3 浇冒系统

该机体表面质量要求严格,圆弧面处不允许设置出气冒口,铸件型腔内气体主要排气冒口为上平面各凸台处出气溢流冒口,如图3所示。铸件浇注过程中,随着金属液对砂型的剧烈热作用,形成大量气体。而随着铸型温度的提高,在浇注末期,因受产品结构限制无法设置出气针的圆弧面和加强筋处的气体来不及排出,侵入金属液中,形成气孔。

图3 铸件浇冒系统

4 改进措施

针对气孔产生的原因,从浇注工艺和砂型发气量方面改进铸件生产工艺。改进浇注工艺,采用倾斜浇注,利用机体油底壳结合面处出气溢流冒口带出充型末期上浮的气泡、杂质,实现充型末期铸件上平面气体的有效排出;调整生产流程、严格控制树脂加入量,减少浇注时砂型的发气量。

4.1 改进铸件浇注工艺

4.1.1 模拟计算工艺参数

根据铸件尺寸及类似机体生产经验,初步确定倾斜浇注角度11.5°,为验证倾斜浇注之后对于排气(气孔)的影响,通过铸造C A E进行验证计算。采用M a gm a v5.0铸造仿真模拟软件进行计算,主要计算充型过程的流场与温度场。模拟计算工艺参数如表1.

表1 铸造模拟工艺参数

4.1.2 模拟计算结果

通过对充型顺序(充型温度场和速度场)、金属液压力、气体压力和卷气判断模拟计算,结果显示铸件倾斜11.5°浇注时,金属液充型平稳、压力分布均衡、实现了充型末期上平面气体的有效排出;充型结束后,铸件上表面不存在较为明显的卷气位置,见图4.

图4 充型结束后金属液分布示意图

4.1.3 砂箱专用垫架

设计制作砂箱专用垫架,保证实际生产砂箱倾斜浇注角度一致,从而确保铁水充型方式和凝固方式统一。

4.2 减少砂型的发气量

4.2.1 降低造型时树脂加入量

据相关资料介绍,过高的树脂加入量,会增大浇注时型砂发气量,增加气孔缺陷23%~26%,增加生产成本,一般型砂抗拉强度在0.6M P a~1.0M P a之间即可满足要求。表2为树脂加入量调整前后型砂性能测试记录。可以看出,造型时树脂加入质量分数控制范围由1.7%~2.0%降为1.3%~1.6%,砂型抗拉强度仍可满足使用要求,但发气量明显降低。

表2 型砂性能化验记录

4.2.2 调整铸件生产流程

调整生产流程为第一天造型、第二天研箱、浇注,保证造型和浇注之间有足够的时间间隔,以利于砂型挥发掉多余的溶剂,减少浇注时砂型的发气量。

5 验证效果

工艺改进后,铸件浇注过程中排气顺畅,后续生产的毛坯气孔缺陷已经得到彻底解决,如图5所示。

图5 改进后铸件图片

6 结论

1)由于树脂砂发气量较黏土砂大,对于采用树脂砂工艺生产的铸件,在满足工艺要求的前提下,尽量降低树脂加入量,以减低砂型发气量,降低铸件气孔缺陷发生率;

2)倾斜浇注有利于金属液将气体沿一定的方向排出型腔;

3)合理的生产流程,充分规避碱性酚醛树脂自硬砂的工艺缺点,有助于铸件质量的提升。

[1]聂小武.实用铸件缺陷分析及对策实例[M].沈阳:辽宁科学技术出版社,2015.

[2]于而元.铸铁件生产指南[M].北京:化学工业出版社,2008.

Cause Analysis and Solution of Gas-hole Defect in 6M 33 Engine Body

JIAi-qing1,QIN Peng2,MA Su-juan1

(1.Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261108,China;2.Weichai Power CO.,LTD.,Weifang Shandong 261001,China)

Through analyzing the cause of defect,the gas-hole defect for the 6M33 diesel engine body was solved by adjusting the casting process and reducing the gas evolution of sandmould and so on.

gas-hole,casting process,gas evolution

TG245

A

1674-6694(2017)03-0035-03

10.16666/j.cnki.issn1004-6178.2017.03.012

2016-12-06

姬爱青(1985-),女,工程师,主要从事铸铁件铸造工艺开发研究。