100%废钢生产球铁的技术及其专用变质剂

刘玉满(中南铸冶材料研究所,广西桂林541000)

100%废钢生产球铁的技术及其专用变质剂

刘玉满

(中南铸冶材料研究所,广西桂林541000)

介绍了在中频电炉熔炼的条件下,采用100%废钢生产铸铁(球铁、灰铁)的优势和劣势。优势是原材料“四低”:成本低、硫低、磷低、锰低;劣势是当铁水在炉内采用增C剂,当C质量分数增至2.8%~3.0%时很难再增高,而且,由于增C剂的大量使用,使铁水中的高碳相或原始碳相的大量存在而导致析出的石墨呈粗、厚、长形态,铸件晶粒粗大,组织疏松,机械性能明显下降。针对这种情况提出了采用专用变质—孕育复合剂在炉前作有效的处理,从而稳定地获得高质量的球铁和灰铁铸件的方法。并对专用变质—孕育复合剂的使用作了介绍。

全废钢熔炼;高韧高强球铁;车标灰口铸铁;专用变质剂

不论是国内还是国外,生产高强高韧高品位球铁都需要大量耗用高价的“优质原生铁”,这种“优质原生铁”的资源已日趋枯竭,优质原生铁的价格将越来越高。在传统和现行的高强高韧高品位球铁的生产中,“优质原生铁”的耗用量常占金属炉料总量的50%~60%,而国内球铁的市场价又很低廉,很多铸造企业生产球铁无利可图。球铁无利,生产灰铁铸件就更艰难。

“优质原生铁”价格大涨,4 000多元1 t,而废钢价普遍下跌,很多地方不足2 000元1 t(指2016年市场价),针对这一问题,提出了100%废钢生产高质量高性能的球铁的研究。

1 如何采用100%废钢生产球铁

1.1 增C是难点

众所周知,铁碳合金碳当量理论在球铁生产与科研中的应用是十分重要的,按传统和现行的球铁生产技术,其碳当量通常≥4.0%为多,也就是说,不能只考虑碳量的高低,而是要着眼于碳、硅量的平衡,即碳硅当量,简称碳当量。只要C E≥4.0%,且工艺合理的话,生产球铁是可行的。因此,既然废钢的含C质量分数一般为0.4%左右,含硅质量分数也是0.4%~0.6%为多,那么100%废钢熔炼过程最重要的手段就是增碳增硅。增硅容易,增碳也不难,但在中频炉中把C质量分数由0.4%增至3.0%或更高,则不是很容易的事。这就是以100%废钢生产球铁(也包括生产灰铁)的主要矛盾,也是这项工艺技术的难点之一。

1.2 增C手段

增C无非是在熔炼过程把金属液含C质量分数提高到3.0%以上,增C材料是增C剂,还原期增C是最佳期,此温度区对增C剂烧损较小,吸收率较高,一般可达85%以上。

增C剂没必要过早加入,有些厂家在熔炼初始就把相当量的增C剂压埋于炉膛底部,实际上导致废钢熔化与碳粒烧损同步进行,这样碳粒燃烧时间过长,耗损过大,增碳效果差。

钢铁水处于还原期温度区加入增C剂(粒度2mm~3mm)于液面,不需搅拌或压沉,只需将其在钢铁水表面轻轻扒动即可。因为钢铁液在中频炉中是靠磁力“搅拌”而翻滚旋动,浮在液面上的增C剂随铁液翻滚而被吸收达到增C目的。

增C剂的加入量可按吸收率85%左右预算,分批加入置于液面,不要一次过于堆积。在还原期基本完成增C操作,根据炉后取样化验的结果再作调整,按常规的熔炼规律,此时已进入氧化期,即预出铁期。为了节能省电,同时高温熔炼时间过长也不利于炉衬的保护,炉壁腐蚀会加快,故后期(氧化期)增C调节或减C调节不宜拖延过长时间,宜快速调节:

1)如增C量过度,则减C至所需控制的范围内,通过计算加入预算量的废钢即可。

2)如增C不足且欠C范围很小,则适当补加增C剂于铁液表面稍扒动几分钟立即取样检测,达到预控C含量范围即可出铁。

3)如增C严重不足(还原期增C操作欠缺所致),加大增C剂量仍收效甚微或很难再增的情况下,宜适当加入少量回炉铁(可按w(C)=3.3%~3.6%估算),很快即可将C调至预控范围。为了稳定质量,回炉铁宜用前一炉的浇冒口或废品,一般加入占铁水总量10%~15%即达理想效果。

其实,生产过程每炉割下的浇冒口是必然存在的,完全应该复用,按正常工艺出品率计算,回炉铁的比例常≥10%,足够在100%废钢熔炼时作后期C含量调整,根本不必添加原生铁。

1.3 变质是关键

从遗传性角度讲,增C剂的大量使用必有“遗传”。增C剂是“超高碳相”。碳在铸铁中的表现形式是析出石墨,“原C相”或“超高碳相”的石墨形态是“粗、厚、长”为特征,而高强度灰铁的理想石墨应该是细小均匀分布,“粗、厚、长”石墨不仅对基体起“分割”作用,极大削弱强度,而且相当于在基体内形成许许多多的“空穴”,石墨粗大而长,铸铁结晶必晶粒粗大,晶间距增大,由此而导致基体组织疏松、组织致密度差,由此而决定着铸件的机械力学性能低劣。对于球铁,原铁水中石墨粗大厚长,则球化处理的结果不良,即使球化了,其球团状石墨粗大且不圆整,如同一个个“大球团”,球化级别根本达不到预期的要求,这样的“球铁”实乃低劣品,没有工程应用的价值。球墨铸铁的处理,先决条件是要有优质的原铁水,否则其“先天不足”带来的后天缺陷(后遗症)是很难提升等级的。要解决这个问题,必不可少的也是最简单、最有效的就是对原铁水进行变质处理。

铁水变质和孕育往往是复合同步进行的,孕育中包含有变质,变质中包含有孕育。根据球铁炉前处理的特点,可以说是孕育—变质—球化复合进行的,而且可以认为孕育—变质比球化过程是稍超前一步。其实,从出铁槽中撒进孕育变质剂,或把孕育变质剂覆盖于包中的球化剂之上,这实际上就是先发生孕育—变质,后续发生球化反应,原铁水进入包内首先与孕育—变质剂接触,后与球化剂反应,而且要等到球化剂在铁水中“引爆”之后才真正进入“球化”阶段,从“引爆”到铁水平静状态,足有十多秒的时间。根据这一原理和处理工艺的特性,完全可以在炉前球化处理的同时,让孕育变质剂超前一步与铁水发生变质孕育,也就是说,把孕育变质剂覆盖于球化剂之上即可。

由于铁水中的C大部分来自增C剂,铁水中的C(石墨)是“超高碳相”,甚至“原始碳相”,那么要把这些粗、大、厚、长的石墨变成细片状石墨并通过球化处理转变成细小圆整的球状石墨,常规的孕育剂是难以实现的。于是提出了专用复合变质剂的研究与开发。

2 废钢全熔炼专用复合变质剂

高温铁水与孕育变质剂接触发生孕育变质反应的时间极短,可以说是“瞬时”的,生产中实施“瞬时孕育”、“随流孕育”就是利用这个原理。而瞬时孕育的孕育剂往往是易吸收细粒或粉状的,且熔点较低—即含有助熔和降低熔点的合金或矿物成分。由于大量使用增C剂,铁水“高碳相”所必然产生的石墨形态差劣的“遗传性”影响的客观存在,使用的孕育变质剂应该是强效型的;由于球铁铁水处理时间较长,浇注延时性也较长,这种孕育剂又应是长效型的,这就是研究开发100%废钢生产球铁和灰铁的复合变质剂的指标和方向。

2.1 复合变质剂的特点

①粒度0.5mm~3mm,瞬时石墨化作用强;②含有强效、长效作用的合金成分;

③含有助熔、降熔的矿物和合金成分(比如适量M n可降熔点);

④具有净化铁水、细化晶粒、除气、除杂、精炼的复合功能;

⑤易形成轻质上浮易清除的干渣,确保铁液高度纯净;

⑥成本低,使用方便,炉前炉后处理无污染,一料到位;

⑦通用于球铁和灰铁,通用于非全废钢的常规球铁灰铁的炉前孕育变质处理,加入量原则上同等。

2.2 专用孕育变质剂的使用方法

1)置于铁水包内,覆盖于球化剂之上;

2)加入(覆盖)质量分数为≥铁水量的1%;

3)变质剂压盖后,宜在上方再覆盖一层硅铝酸棉(亦称保温聚渣棉),防止出铁水时把球化剂和变质剂瞬时冲浮而影响吸收效果;

4)球化剂的加入质量分数为1.1%~1.2%(由于废钢熔炼的铁水含S量较低,球化剂的加入量也较低);

5)出铁水时在包内添加75%S i F e孕育剂质量分数为0.3%左右,粒度3mm~6mm;

6)球铁出水温度1 520℃~1 555℃为佳,灰铁出水温度宜>1 480℃.

3 100%废钢生产球铁的实际效果

2017年以来,中南铸冶基地采用100%废钢生产的出口球铁(Q T500-10,出口德国,橡胶机械重要机件),质量稳定,符合产品标准的要求。所生产的Q T500-10化学成分控制范围为:w(C)(3.0~3.4%),w(M n)(0.6~0.7%),w(S i)(3.0~3.3%),w(S)(0.005~0.006%),w(P)(0.03~0.035%);实测伸长率15%~20%,抗拉强度53 N/m2~58 N/m2,原材料成本大大降低。在熔炼后期可用冒口材料来调整铁液中C的质量分数,所用冒口铁屑的化学成分为:w(C)3.12%、w(M n)0.63%、w(S i)3.31%、w(S)0.005%、w(P)0.03%.图2为专用变质剂。

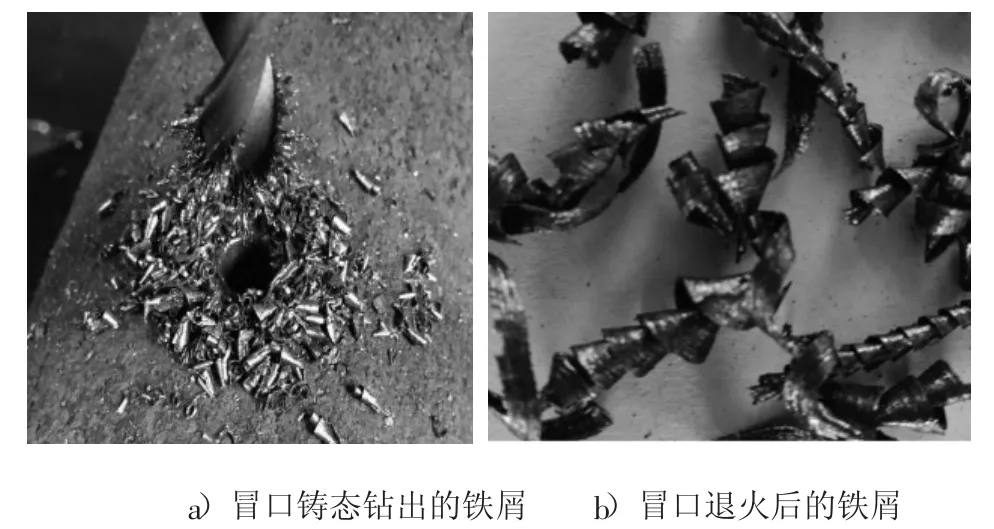

图1 作后期C含量调整所用冒口材料

图2 100%废钢熔炼专用变质剂

3.1 技术效果

1)中南铸冶基地自2017第一炉试生产以来,球化处理工艺稳定可靠,从未出现过球化不良的现象,石墨球细小圆整,球化级别1~2级良好;

2)经力学性能检测:抗拉强度σb>530 N/mm2,延伸率δ>15%;

3)加工性能:铸态和退火态加工性能良好,渗C体和磷共晶量极微;

4)中南铸冶生产的Q T500-10化学成分控制范围:w(C)3.0%~3.4%,w(M n)0.6%~0.7%,w(S i)3.0%~3.3%,w(S)0.005%~0.006%,w(P)0.03%~0.035%;

5)全废钢生产球铁的技术劣势是含C量过低,其优势则是含S和P较低;

6)如采用全废钢生产珠光体或贝氏体球铁,只需根据球铁生产的传统通用理论添加相关C u、C r、M o、V、S n等合金元素即可调节。

3.2 经济效果

1)按每t生产球铁用的优质原生铁4 500元/t、加入质量分数55%计算,平均每生产1 t优质球铁铸件原材料成本降低1 000元左右;

2)球化剂+孕育剂的使用成本与传统的处理技术相比几乎不变,无增减。

4 技术前景与应用

1)100%废钢生产球铁或灰铁工艺稳定,质量可靠,解决了优质生铁资源枯竭和成本高涨的重大难题。

2)采用全废钢生产球铁时,球铁生产的某些传统理论需修正和补充,比如国内外多数文献都强调含碳质量分数3.5%~3.9%,其实不然,无需那么高的C,许多文献推荐配料中的原生铁比例50%~65%也是片面的,或者说只适用于传统的工艺与理论。同样,在传统文献和传统技术中,原铁水含M n质量分数低于0.5%的限制范围也应修正,高韧性球铁(δ>10%)的含M n质量分数在0.6%~0.8%之间的伸长率同样稳定在15%左右。

3)100%废钢生产球铁或灰铁前景广阔,专用变质剂已申报登记国家发明专利。

4)此项技术对球铁和灰铁生产均可适用,且炉前处理工艺与操作方法及变质剂的使用量相同,大大简化了生产技术的管理。

TG23

A

1674-6694(2017)03-0054-03

10.16666/j.cnki.issn1004-6178.2017.03.018

2017-03-02

刘玉满(1944-),男,高级工程师。