论直缝埋弧焊管生产线焊接工艺及设备

□韩保材□李钢

北钢管业(营口)有限公司辽宁营口115007

论直缝埋弧焊管生产线焊接工艺及设备

□韩保材□李钢

北钢管业(营口)有限公司辽宁营口115007

直缝埋弧焊管生产线焊接设备主要包括预焊机、内焊机、外焊机三大主机。介绍了直缝埋弧焊管生产线焊接工艺流程、焊接设备及相关配置,对新建或改造直缝埋弧焊管生产线焊接设备的选型、技术配置、工艺布置及投资预算等有参考作用。

直缝埋弧焊管生产线最重要的工序是管坯焊接,主要通过预焊机、内焊机和外焊机三大主机来完成。焊接前先进行JCO成形或UO成形。成形机通过上下模具对预弯边后的一半钢板进行多次步进压制,先将钢板压成横卧的J形,再将另一半钢板通过同样工序压成横卧的C形管坯,最后对C形管坯中部进行压制,形成开口的O形管筒,这是钢板的JCO成形。C成形机通过上下模具对预弯边后的钢板一次压制成U形,U形管坯经过传送装置传输至O成形机,O成形机下模具固定,上模具压制将U形管坯压制为开口的O形管坯,这是钢板的UO成形。JCO或UO成形后的开口管坯经预焊机实现管坯合缝,完成初步焊接。合缝预焊后的管筒由内焊机进行内坡口的焊接,焊接完成后再由外焊机进行管筒外坡口的焊接。在内、外焊机的作用下,焊丝与内、外坡口实现高温熔化并凝固,成形后的开口管坯最终焊接成为带有一条直焊缝的完整钢管。可见,直缝埋弧焊管生产线焊接设备的相关配置在一定程度上会影响生产效率、产能、能耗、钢管质量及投资成本等。

1 焊接工艺

直缝埋弧焊管生产线[1]的焊接工艺是指对JCO[2]或UO[3]压制成形后的管坯进行预焊、内焊、外焊三道工序,使管坯形成一根完整且质量合格的钢管。

预焊方式采用二氧化碳气体保护焊,对JCO或UO压制成形的管坯在外坡口顿边处进行焊接,从而将开口的管坯焊接合缝成为一根完整的管筒。经预焊机焊接合缝后的管筒进入内焊工序。

内焊方式采用埋弧自动焊对管筒的内坡口进行焊接,内焊完成的钢管进入外焊工序[4],从而完成开口管坯到埋弧焊管的全部焊接过程。

焊接工艺流程[5]如图1[6]所示。

图1 焊接工艺流程

直缝埋弧焊管生产线焊接设备由预焊机、内焊机和外焊机三大主机及其辅助传送设备组成。现有自动化程度较高的生产线基本采用横移车及V形直线辊道的方式对钢管进行纵向和横向输送,钢管在运输过程中V形储料台架放置待料。三大主机沿工厂厂房轴线横向布置,中间由辅助传送设备连接横移车、V形直线辊道及V形储料台架。通过横移车将成形后的管坯运送到预焊机上料工位,预焊合格后的管筒再由横移车运往下道工序。如果厂地空间足够,为便于钢管储存,预焊机与内焊机之间可以采用两道V形储料的方式。考虑到钢管运输效率,每道钢管储存区均配备两台横移车。预焊后的钢管不一定100%合格,为了提高钢管焊接质量,预焊后需要留有预焊后修补工位,一般在V形直线辊道上布置两个升降旋转辊或离线布置两个固定升降旋转辊。根据工厂设计产能,内焊机和外焊机可以配置不同的台数,但基本均采用纵向平行布置的方式。内外焊机之间的辅助传送设备与预、内焊机之间的传送设备相同,同样内焊不合格的钢管也需要修补,要留有内焊后修补工位。焊接设备工艺平面布置[6]如图2所示。

图2 焊接设备工艺平面布置

2 预焊机

电液伺服数控预焊机[7]包括预焊机主体、推料装置、输送辊道、焊接系统、焊接辅助装置,以及配套的液压、润滑、气动、电气系统等,用于使成形后的管坯合缝,采用气体保护焊进行连续焊接。在合缝过程中,根据激光跟踪系统显示的误差,实时调整和纠正错边量与合缝间隙,实现自动送料、管坯合缝、连续焊接和自动出料等多种功能,能连续、高效、优质、低耗地完成直缝管合缝预焊。

预焊机焊接过程如下:管坯通过横移车运送至预焊机纵向输送辊道上,纵向输送辊道将钢管传送至旋转工位,此时升降旋转辊升起,旋转管坯使管坯开口朝向12点钟位置;升降旋转辊落下,管坯再次被放置在预焊机纵向输送辊道上;环形架合缝辊根据管径事先调整好,所有设备就绪后按焊接启动键,此时推料系统、焊机系统、合缝伺服系统同时启动;管坯在推料装置推料链条挡块的作用下向前运行,运行的同时完成焊接。焊接过程中激光跟踪发现有错边等可反馈至合缝伺服系统,从而控制相应液压缸对径向错边等进行实时纠正,直至最终完成管坯焊接。推料系统由变频电机、行星减速机、链轮链条、推料挡块、链条支架等组成,用于推动钢管在合缝辊笼中合缝。

直缝埋弧焊管生产线预焊机焊接系统采用单丝直流气体保护焊,保护气体为二氧化碳和氩气,可适应直径为2.4~5.0 mm的焊丝。焊接电源系统采用Power Wave AC/DC 1000 SD型数字化逆变电源,两台电源并联使用,稳定输出电流可达1 500 A。控制器为MAXsa 19型,送丝机为MAXsa 29型。电流和电压大小均可在操作面板上控制,内置线性电压补偿,即使输入电压有10%波动,仍能保持输出电压稳定,以获得良好的焊接质量。通过设置为恒压状态,可以调高断路电流电压保证良好起弧。变压器和整流器通过内置热敏电阻来防止过载或超温,所有控制和测量回路的连接都为插头形式,方便拆接线以简化故障维修。

焊接过程中坡口采用激光焊缝跟踪的方式,配备Mate激光传感器,用于测量水平和竖直方向上坡口边缘情况。扫描范围为宽度30 mm/45 mm,高度为34 mm。激光跟踪控制器在水平和竖直方向的跟踪精度为±0.2 mm。V形和I形坡口的激光扫描带有约1 mm的开口,坡口边缘显示精度为0.1 mm,坡口宽度和错边显示精度同样为0.1 mm。控制系统可通过以太网接口实时输出全数字量焊缝轮廓信息,通过与合缝辊液压系统相互匹配,从而达到预焊闭环控制。

预焊工艺流程[8]如图3所示。

图3 预焊工艺流程

(1)系统自动检测和控制上游待料管位的管坯,并将管坯运送至预焊机接料工位,完成上料。

(2)通过纵向输送辊道将管坯输送至环形架内部的焊接工位。

(3)旋转辊升起,将管坯托起并旋转管坯,使管坯开口旋转到12点钟位置。

(4)旋转辊落下,旋转到位的管坯经合缝辊使管坯合缝。

(5)启动焊接系统,对合缝后的管坯进行连续焊接。

(6)钢管从头部焊接到尾部后,焊接系统停止工作,管坯完成焊接,成为一根完整的管筒。

(7)焊接完成的管筒通过纵向输送辊道输送至预焊机出料工位。

(8)系统自动检测和控制下游管位的管筒状态,并将管筒运送至指定管位,完成下料。

预焊机设备简图[6]如图4所示,主要技术参数见表1。

图4 预焊机设备简图

3 内焊机

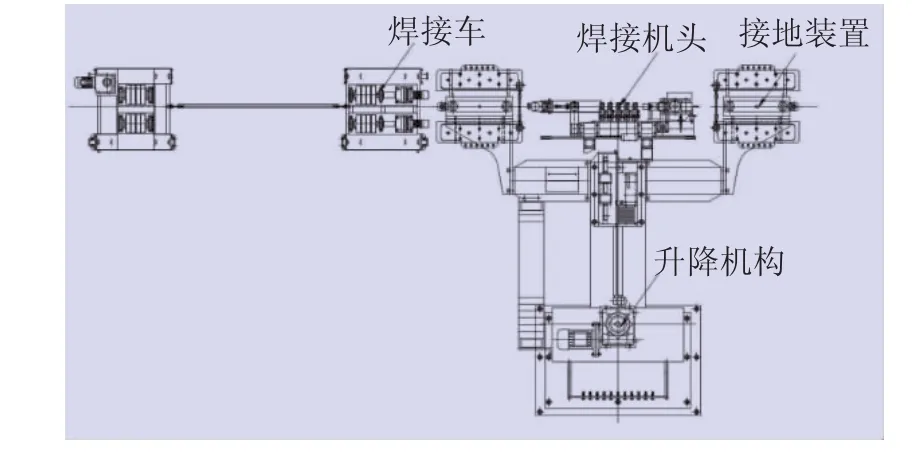

内焊机用于对预焊后的管筒内坡口进行埋弧焊接,可根据工艺选择相应的焊接参数及焊丝、焊剂等,确保焊缝形貌和理化试验性能达到要求。在焊接过程中采用钢管移动、焊头固定的方式完成自动埋弧焊接。内焊机主要由焊接机头、焊臂、底座、升降机构、焊接系统、焊接车、焊接接地装置、内焊监视系统、焊剂输送回收装置、内焊平台和控制系统等组成。

内焊机设备简图[6]如图5所示,主要技术参数见表2。

4 外焊机

外焊机用于对内焊后的钢管外坡口进行埋弧焊接,可根据工艺选择相应的焊接参数及焊丝、焊剂等,确保焊缝形貌和理化试验性能达到要求。在焊接过程中采用钢管移动、焊头固定的方式完成自动埋弧焊接。外焊机由焊接电源、控制箱、送丝系统、焊剂输送系统、焊剂回收系统、焊接车、焊接机头、升降机构、焊缝自动跟踪系统、焊接监视系统、接地装置、电气控制系统等组成。

图5 内焊机设备简图

表1 预焊机主要技术参数

外焊机设备简图[6]如图6所示,主要技术参数见表3。

图6 外焊机设备简图

表2 内焊机主要技术参数

表3 外焊机主要技术参数

5 焊接设备配置

直缝埋弧焊管生产线焊接设备的相关配置在一定程度上影响着生产效率、产能、能耗、钢管质量及投资成本等。其中焊接设备的数量直接影响生产线产能、投资成本及生产效率,焊接设备多,则生产线焊接产量大、效率高,相应的投资成本也高。焊丝数也会间接影响焊接成本及生产效率,因为焊丝数对应的是焊接电源、控制器及送丝机,均为焊接核心部件,通常一台焊机焊丝数多,则投资成本高,相应的焊接效率也高。焊接电源目前主要有模拟电源和数字电源两种,主要影响生产耗能及产品质量。数字电源相比传统模拟电源更节能,可降低生产线的能耗。数字电源对电源电压控制更精确,可以有效减小焊接热输入,进而更好地控制焊缝形貌,提高钢管焊接质量。

5.1 焊接设备数量

直缝埋弧焊管生产线焊接设备数量需要根据生产线产能来确定。一般年产量为25万t的生产线基本配置为一台预焊机、三台内焊机和三台外焊机,年产量在50万t的生产线基本配置为两台预焊机、五台内焊机和四台外焊机[11]。其它小产量生产线一般配置一台预焊机、两台或三台内焊机、两台外焊机即可,从而减小投资成本。

5.2 焊丝数

焊丝数会影响直缝埋弧焊管生产线的投资成本,因为焊丝数对应的都是焊接核心进口部件,如焊接电源、送丝机、控制器等,造价贵。一般焊丝数需要根据生产线钢管壁厚和生产效率来综合确定,其原则为管壁薄则丝数少,管壁厚则丝数多;生产效率高则丝数多,生产效率低则丝数少。壁厚与焊丝数关系见表4。

表4 壁厚与焊丝数关系

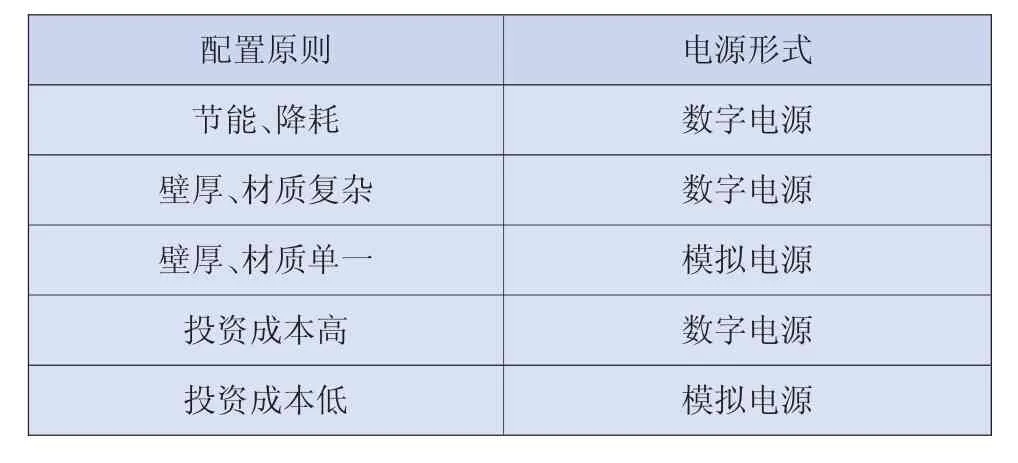

5.3 焊接电源

焊接电源[11]为焊接提供电流、电压,是焊接设备的核心部分。直缝埋弧焊管焊接设备所使用的电源可分为模拟电源和数字电源[12]两种。数字电源以数字信号处理器或微控制器为核心,将数字电源驱动器、脉冲宽度调制控制器等作为控制对象,可实现控制、管理和监测等功能。数字电源通过设定开关电源的内部参数来改变外在特性,并在电源控制的基础上增加了电源管理功能。所谓电源管理是指将电源有效地分配给系统的不同组件,最大限度降低损耗。

早期焊管生产线均采用模拟电源,但随着近几年数字电源的快速发展,加之数字电源带来的便捷和节能,目前国内已有厂家将焊管生产线模拟电源升级为数字电源。据统计,数字电源较传统模拟电源节能20%左右。数字电源可控因素较多,实时反应速度更快,能够适应复杂的高性能系统。应用数字电源,对钢管焊接时可以进行精细化工艺操作,如控制焊接热输入,以及焊接熔深、焊缝外貌等,同时可以进行在线实时纠正,还可以对焊接内在和外在质量的控制进行量化,从而保证焊接质量。另一方面,随着数字电源的推广,模拟电源将陆续退出市场,后期模拟电源的相关备件、配件等将是制约生产线的瓶颈。基于此,新建生产线建议采用数字电源。

数字电源与模拟电源的区别主要集中在控制与通信部分。在简单易用、参数变更要求不多的应用场合,模拟电源更具优势,因为其应用的针对性可以通过硬件固化来实现。而在可控因素较多、实时反应速度更快、需要多个模拟系统电源管理的复杂高性能系统中,数字电源则更具有优势。

对于直缝埋弧焊管生产线,如果生产钢管壁厚、材质单一,可选择模拟电源;如果钢管壁厚、材质复杂,可选择数字电源。当然,从节能角度而言,数字电源一般比模拟电源节能20%左右。埋弧直缝焊管生产线焊接设备电源相关配置可参考表5。

表5 焊接设备电源配置参考

6 结束语

笔者结合工厂实际介绍了直缝埋弧焊管生产线焊接工艺流程、焊接设备及设备的相关配置,重点介绍了预焊机、内焊机、外焊机三大主机。通过相关介绍可为新建或改建直缝埋弧焊管生产线焊接设备的选型、技术参数、配置、工艺布置及投资成本估算等提供借鉴。

[1]王三云.国外大口径直缝埋弧焊管生产技术发展概况[J].焊管,2000,23(6):50-58.

[2]李钢,韩保材,汤圣先.直缝埋弧焊管出料控制的新方法[J].装备机械,2015(4):48-51.

[3]彭在美,沈发楚,嵇绍伟.我国UOE/JCOE直缝埋弧焊管机组的现状及发展趋势[J].钢管,2013,42(2):1-5.

[4]埋弧焊的推荐坡口:GB/T985.2—2008[S].

[5]杨双,刘智海.焊接工艺[M].北京:经济管理出版社,2015.

[6]刘永田,金乐.机械制图基础[M].北京:北京航空航天大学出版社,2009.

[7]刘太湖.焊接设备[M].北京:北京理工大学出版社,2013.

[8]苏镜洪,苏章卓,莫敏玲.直缝焊管多丝埋弧焊焊接工艺[J].装备制造技术,2014(8):157-158.

[9]管线钢管规范:API SPEC5L[S].45版.

[10]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社, 2010.

[11]黄卫锋,李建新,姚士杰,等.宝钢UOE大口径直缝埋弧焊管机组的技术特点与优势[J].宝钢技术,2008(5):11-14.

[12]王建勋,任廷春.弧焊电源[M].3版.北京:机械工业出版社,2012.

[13]徐小涛.数字电源技术及其应用[M].北京:人民邮电出版社,2011.

(编辑:启德)

Welding equipment in production line for LSAW pipes mainly includes tack welder,internal welding machine and external welding machine.Introduced the welding process,welding equipment and related configuration of the line for LSAW,which might provide a reference for the selection,technical configuration, technological arrangement and investment budget of newor reformed production line for LSAW pipes.

直缝埋弧焊;生产;设备;工艺

LSAW;Production;Equipment;Process

TH-39;TG333.93

B

1672-0555(2017)02-020-06

2017年1月

韩保材(1981—),男,本科,工程师,主要从事机械设计及直缝埋弧焊管生产、设备管理、工艺制定等工作。