304LN不锈钢与Inconel 690合金厚板光纤激光超窄间隙焊接的研究

□郭宝超□薛松□米大为□戚丹鸿□蒋恩□金伟芳□卜佳炜□冷晓春

上海第一机床厂有限公司上海201308

304LN不锈钢与Inconel 690合金厚板光纤激光超窄间隙焊接的研究

□郭宝超□薛松□米大为□戚丹鸿□蒋恩□金伟芳□卜佳炜□冷晓春

上海第一机床厂有限公司上海201308

厚壁构件焊接是核电制造中的关键技术问题。针对应用于核电构件的304LN不锈钢和Inconel690合金厚板展开光纤激光焊接工艺研究,获得了30 mm厚度的对接接头,并通过金相观察和力学测试分析了焊缝成形、焊缝金相组织、拉伸性能及晶间腐蚀性能。测试表明,焊缝具有良好的成形性能,并保持4mm左右的焊缝宽度,体现出窄间隙焊接的特征,由此确认了304LN不锈钢与Inconel690合金厚板光纤激光超窄间隙焊接的有效性,对于光纤激光超窄间隙焊接工艺在核电制造中的应用具有参考作用。

核电生产制造中,厚壁构件的焊接常采用电弧多层多道焊接技术,可以实现大厚度金属构件的焊接。近年来,激光焊接技术飞速发展,以激光为热源,通过集成机器人系统、计算机控制系统,甚至焊缝跟踪与反馈系统,能实现焊接过程的精准控制,并具备高度的柔性加工能力,在制造业中引起了越来越广泛的关注[1-2]。

采用激光焊接技术实现厚壁构件的焊接,通常采用两种技术手段。第一种是采用高功率激光实现深熔焊,通过高功率密度的激光光源得到大深宽比的熔池,实现厚板的焊接[3-5]。文献[6-7]采用光纤激光实现了厚度为12 mm的304不锈钢深熔焊。采用激光深熔焊的最大优点在于效率高,不需要填充材料,单道就可以实现对接焊接,但是这种方法常出现焊缝成形缺陷,此外焊接能力受到激光器最大功率的限制。第二种技术手段是基于激光焊接的窄间隙焊接技术,通过多层焊接实现厚板的连接[8-10]。窄间隙填丝焊的优点在于焊接功率低,大大降低了对激光器硬件最高功率的要求,此外,通过多层焊接技术可以避免焊缝背部塌陷等成形问题。

笔者针对核岛主设备控制棒驱动机构中的材料304LN不锈钢与Inconel 690合金厚壁构件的连接问题,研究实现30 mm厚度304LN与Inconel 690材料对接的窄间隙激光填丝焊技术,并对激光焊接获得的接头组织和性能进行测试分析。

1 试验材料与方法

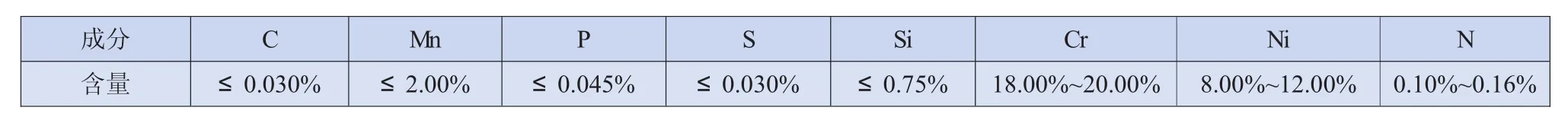

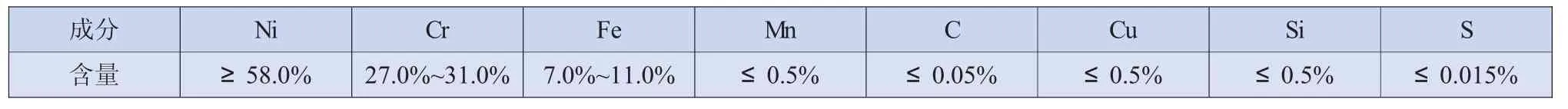

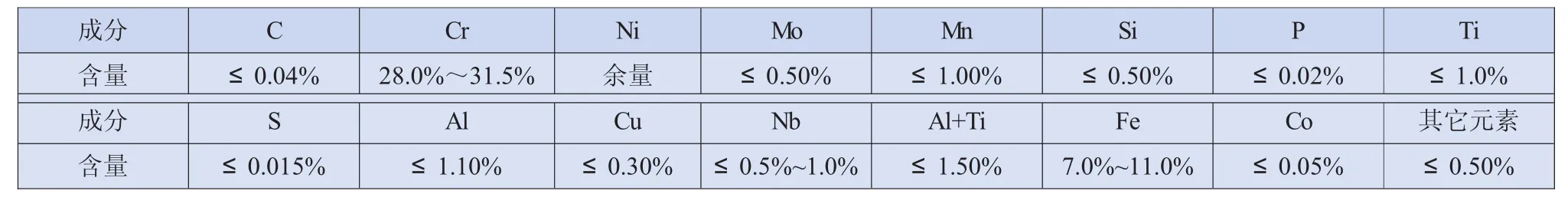

焊接试验所采用的焊接母材为30 mm厚度的304LN不锈钢和Inconel 690合金板材,这两种材料的化学成分见表1和表2。焊丝采用镍基合金ER NiCrFe-7A,直径为1.2mm,其化学成分见表3。

表1 304LN主要化学成分

表2 Inconel690主要化学成分

表3 ER NiCrFe-7A主要化学成分

激光焊接采用最大输出功率为15 kW的光纤激光,光斑在焦点位置的半径为0.6 mm。焊接采用纯激光焊加单道多层填丝焊工艺,实现厚度30 mm的304LN不锈钢和Inconel 690合金对接连接。纯激光焊工艺为离焦量0 mm、激光功率4 kW、焊接速度1.2 m/min。采用纯激光焊实现底部4 mm钝边的焊接。激光填丝焊工艺为离焦量20 mm、激光功率4 kW、焊接速度0.42 mm/min、送丝速度5 m/min,焊接过程中采用氩气保护,气体流量为20 L/min。

采用金相显微镜观察焊接接头的微观组织,金相腐蚀液为18 mL硫酸+4 g锰酸钾+180 mL水。采用硬度试验测量焊接接头截面硬度分布,硬度试验载荷为1 000 g,载荷保持时间为15 s。采用拉伸试验测量焊接接头的拉伸性能,按照GB/T 4334—2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》中的E法检测焊接接头晶间腐蚀情况。

2 试验结果与讨论

2.1 焊接接头成形

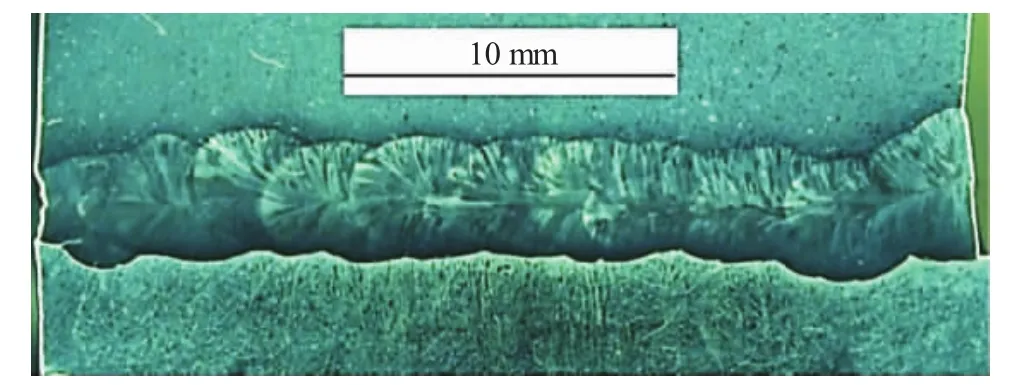

采用前述焊接工艺,实现厚度30 mm的304LN不锈钢板与Inconel 690合金板材对接焊接,所获得的焊接接头截面照片如图1所示。由图1可知,焊缝呈现出窄间隙焊接的特征,焊缝宽度仅为4 mm左右,且在厚度方向较为均匀,没有出现侧壁未熔合等焊接缺陷。此外,焊接热裂纹一直是镍基高温合金焊接中常出现的缺陷,采用笔者所介绍的焊接工艺,可以很好地抑制焊接热裂纹的出现。

图1 焊接截面照片

2.2 焊接接头金相组织

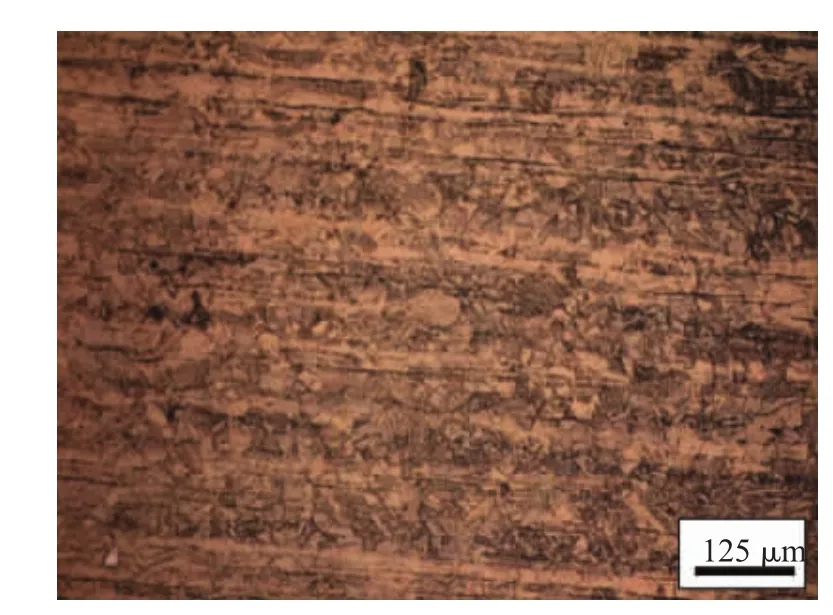

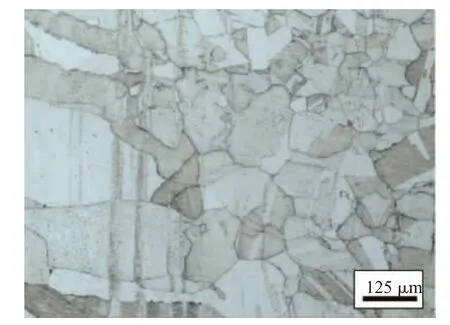

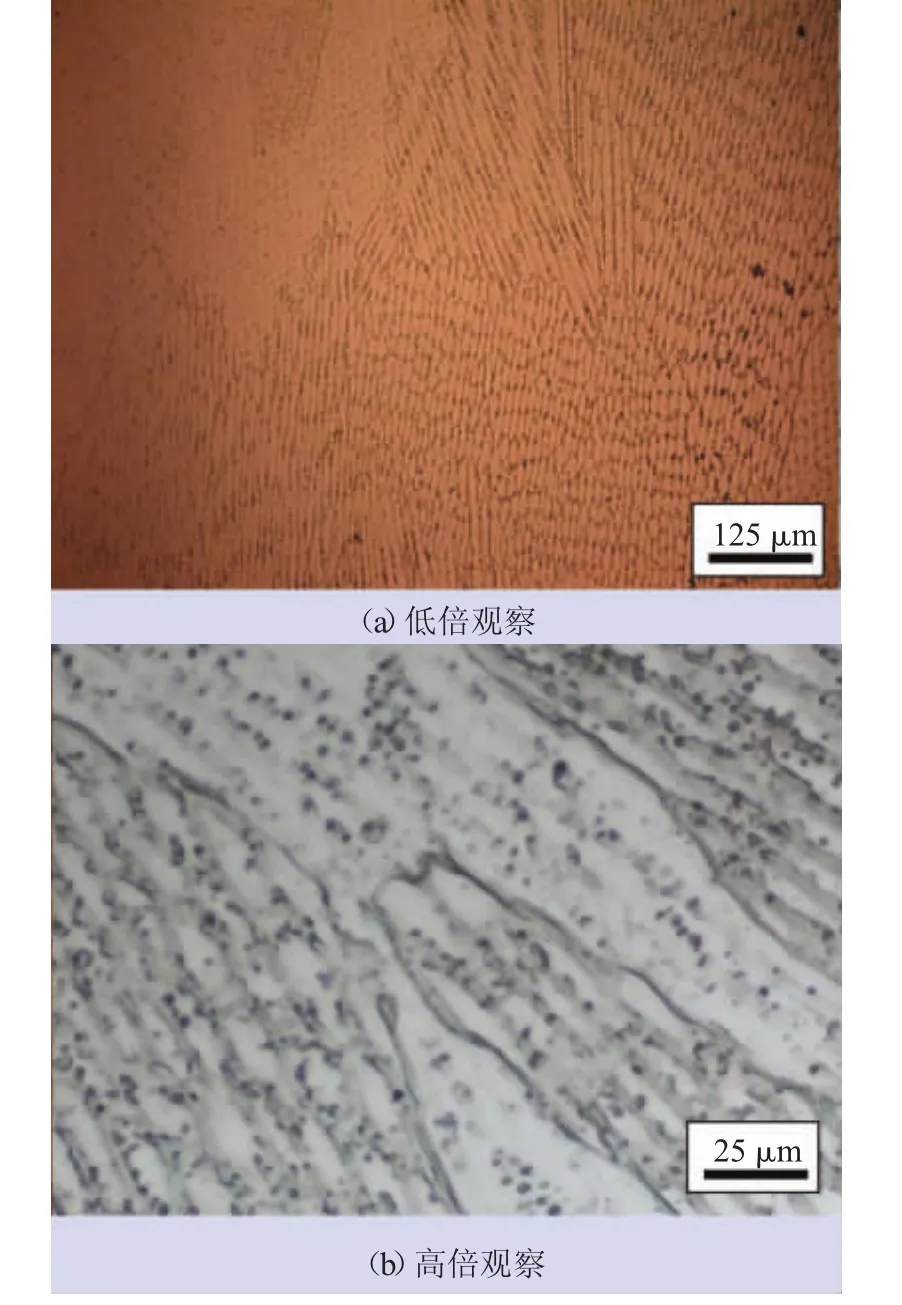

图2所示为304LN不锈钢母材金相组织,可以看出,304LN不锈钢组织为等轴晶奥氏体组织,在奥氏体晶粒上,还存在着长条带状的黑色铁素体条。图3所示为Inconel 690合金母材金相组织,可以看出,Inconel 690合金母材为粗大的奥氏体组织,在奥氏体晶粒内部还存在少量的孪晶组织。

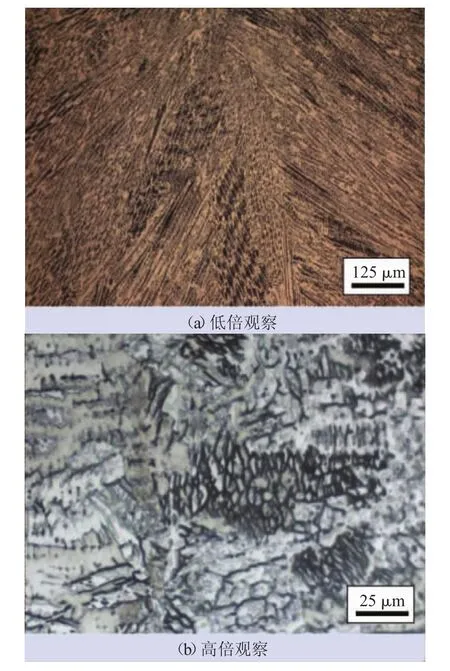

图4为焊缝底部4 mm厚度钝边的纯激光焊接组织,这部分由纯激光焊接实现连接,没有填充金属。这个区域的焊接组织呈现树枝晶结构,黑色析出的为铁素体,形态表现为骨架状铁素体,局部区域出现条状铁素体。

图5为激光填丝焊部分焊缝金属金相照片,可以看出,焊缝金属呈现典型的树枝晶结构,但是相对于底部钝边纯激光焊接树枝晶组织,填丝焊焊缝金属树枝晶的间距更小,反映出该部分金属在焊接过程中冷却凝固速度要低于纯激光焊接段的金属。此外,在金相组织上,由于焊缝金属增加的是镍-铬焊丝,因此在奥氏体基体中析出大量的高铬析出物;而在纯激光焊接组织中,奥氏体中析出大量铁素体组织。

图2 304LN不锈钢母材金相组织

图3 Inconel690合金母材金相组织

2.3 焊接接头性能

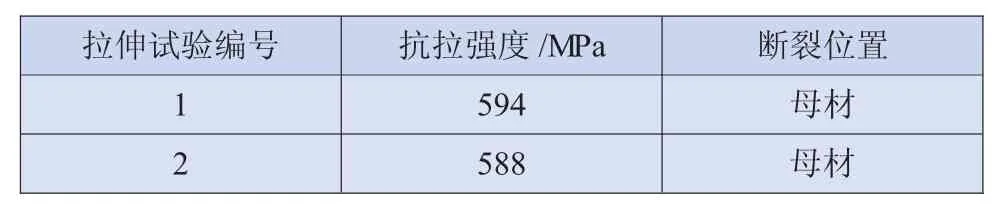

拉伸试验结果表明,焊接接头的抗拉强度均值达到591 MPa,见表4。断裂的位置处于304LN不锈钢母材部分,如图6所示,这反映出焊缝金属的抗拉性能要高于304LN不锈钢母材。此外,由于304LN不锈钢和Inconel 690合金都属于奥氏体组织,高温组织稳定性良好,在焊接过程中热循环对母材组织的影响较小,没有出现明显的热影响区,因此焊接接头具有良好的拉伸性能。

经过晶间腐蚀试验弯曲后焊缝照片如图7所示。可以看到,在经历腐蚀和弯曲试验后,焊缝没有出现晶间裂纹,没有晶间腐蚀倾向,表明所获得的焊缝具有良好的耐腐蚀性、高韧性和抗晶间腐蚀能力。

图4 底部4 mm钝边纯激光焊接组织

图5 填丝焊区域金相组织照片

图6 焊接接头拉伸试验结果

表4 焊接接头拉伸试验结果

图7 焊缝晶间腐蚀试验结果

3 结论

笔者采用激光超窄间隙填丝焊技术,实现了材料厚度为30 mm的304LN不锈钢和Inconel 690合金板材对接连接,焊缝具有良好的成形性能,在没有侧壁未熔合、热裂纹等缺陷条件下,保持4 mm左右的焊缝宽度,体现出窄间隙的特征。

焊接组织分析发现,焊缝组织呈现典型树枝晶结构,但是由于焊接工艺的不同,底部4 mm钝边纯激光焊没有填充金属,金相组织表现为奥氏体基体上析出铁素体,且组织细密,体现出激光焊接高冷却速度的特点;而填丝焊部分填充金属为镍-铬合金,表现为奥氏体基体析出高铬相,且树枝晶较纯激光焊组织粗大,体现出焊接过程中金属较低的冷却速度。

拉伸试验和晶间腐蚀试验结果表明,笔者研究所获得的焊接接头具有良好的抗拉性能和抗晶间腐蚀性能,抗拉强度为591 MPa。

[1]程愿应,胡进,王汉生,等.厚钢板激光焊接装置的研究[J].应用激光,2002,22(2):247-250.

[2]刘少林,刘正君,陶文,等.中厚板激光焊接跟踪系统设计[J].电焊机,2013,43(6):88-94.

[3]吴世凯,肖荣诗,陈铠.大厚度不锈钢板的激光焊接[J].中国激光,2009,36(9):2422-2425.

[4]BUDDU R K,CHAUHAN N,RAOLE P M,et al.Studies on MechanicalProperties,MicrostructureandFracture Morphology Details of Laser Beam Welded Thick SS304L Plates for Fusion Reactor Applications[J].Fusion Engineeringand Design,2015,95:34-43.

[5]ZHANG M J,CHEN G Y,ZHOU Y,et al.Optimization of Deep Penetration Laser WeldingofThick Stainless Steel with a 10 kWFiber Laser[J].Materials and Design,2014,53:568 -576.

[6]陈根余,周宇,张明军,等.大功率光纤激光厚板自熔焊焊缝表面质量改善研究[J].中国激光,2013,40(11):145-150.

[7]周春洋,王权,罗敬文.机器人光纤激光焊接TA15钛合金的工艺研究[J].机械制造,2016,54(9):92-94.

[8]黄坚.厚板窄间隙激光多层焊接技术进展[J].金属加工(热加工),2013(增2):95-98.

[9]LI R Y,WANG T J,WANG C M,et al.A Study of Narrow Gap Laser Welding for Thick Plates Using the Multi-layer and Multi-pass Method[J].Optics and Laser Technology, 2014,64:172-183.

[10]DITTRICH D,SCHEDEWY R,BRENNER B,et al. Laser-multi-pass-narrow-gap-weldingofHotCrack Sensitive ThickAluminum Plates[J].Physics Procedia, 2013,41:225-233.

(编辑:平平)

Welding of thick-walled members is a key technical issue in nuclear power manufacturing.By technical study on the laser welding process for 304LN stainless steel and Inconel 690 alloy thick plate applied to nuclear power components,a 30 mm thick butt joint was obtained while the formation of weld,metallurgical structure of the welding seam,tensile property and intergranular corrosion were analyzed through metallographic observation and mechanical testing.Test results showthat the welding seam has a good forming performance,and it can maintain about 4 mm of the weld width,all these will reflect the characteristics of fine gap welding.Hence it is possible to confirm the validity of ultrafine gap welding with fiber laser for 304LN stainless steel and Inconel 690 alloy thick plate,which functions a reference for the application of ultrafine gap welding with fiber laser in nuclear power manufacturing.

不锈钢;合金;焊接;应用

Stainless Steel;Alloy;Welding;Application

TH131.2;TG44

A

1672-0555(2017)02-016-04

2017年1月

郭宝超(1986—),男,硕士,工程师,主要从事核反应堆堆内构件、控制棒驱动机构等焊接工艺及应用研究工作。