提高风电塔筒环向焊缝疲劳寿命的措施

□陆辉□曹广启

1.上海泰胜风能装备股份有限公司上海201508 2.上海电气风电集团有限公司上海200241

提高风电塔筒环向焊缝疲劳寿命的措施

□陆辉1□曹广启2

1.上海泰胜风能装备股份有限公司上海201508 2.上海电气风电集团有限公司上海200241

对提高风电塔筒环向焊缝疲劳寿命的措施进行了介绍与分析,通过有限元仿真确认,塔筒筒节的中心对齐能够减小焊缝位置处的应力集中因数,进而提高焊缝的疲劳寿命。此外,提高焊缝疲劳寿命的措施还包括控制焊接质量、对焊缝进行合理检验等。

1 课题背景

塔筒是风力发电机组的关键支撑结构,为了便于运输,一般分为3~5段。每段塔筒均由若干筒节和法兰焊接而成,塔筒相邻段之间使用螺栓进行连接[1]。风力发电进入商业运行已有十多年,塔筒的高度也从最初的40 m增大到目前的100 m以上。随着风机数量增长和投运时间延长,问题也不断暴露出来,已经发生多起塔筒焊缝开裂事故,严重的甚至造成倒塔。影响了风机的安全稳定运行。图1所示为某风场塔筒环向焊缝开裂。

兆瓦级风力发电机组对塔筒的环向焊缝与纵向焊缝均有较为严格的要求,然而由于塔筒环向焊缝较长,通常单条焊缝的长度都在10 m以上,是单条纵向焊缝长度的4倍左右,因此环向焊缝更容易受到焊缝成形质量、内部缺陷、焊缝等级、应力集中等因素的影响。笔者从焊缝的设计、制作、检验三个角度出发,探讨提高环向焊缝疲劳寿命的措施。

图1 环向焊缝开裂

2 焊缝设计

对塔筒的环向焊缝采用名义应力法进行抗疲劳性能分析,名义应力法根据焊接接头的形状和受力特性,按照EN 1993-1-9《钢结构的疲劳强度》标准选取相应的焊接细节分类等级,并考虑焊缝位置处的应力集中因数进行疲劳寿命分析。不同的细节等级对应不同的应力-寿命曲线[2]。就设计而言,降低焊缝位置处的应力集中可以提高焊缝的疲劳寿命。

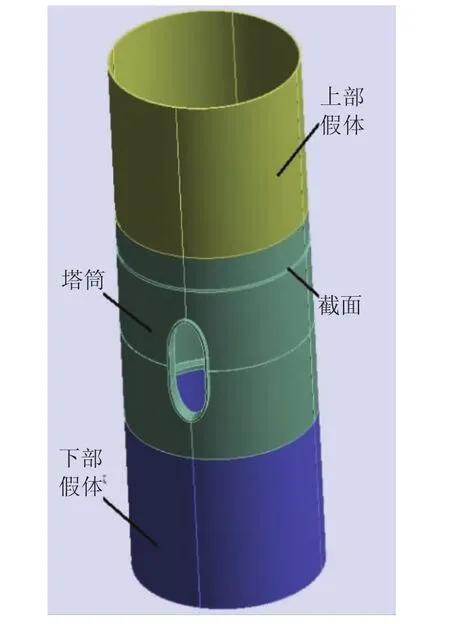

鉴于风力发电机组塔筒的受力特点,筒节壁厚从塔底到塔顶是递减的,因而会存在相邻筒节壁厚不同的情况。塔筒焊接时筒节有外对齐和中心对齐两种方式,为了降低因截面不连续而产生的应力集中[3],对于壁较厚的筒节一般按照1∶4斜度进行削边处理,保证焊缝的平滑过渡,如图2所示。当筒节采用外对齐时,只需要在内侧对厚板按1∶4斜度进行削边处理,而筒节采用中心对齐时需要在内外两侧同时对厚板按1∶4斜度进行削边处理。筒节采用中心对齐相比筒节采用外对齐,会增加削边的工作量。

图2 筒节对齐方式

从生产制作的便利性出发,同一个塔筒所有筒节需要选用同一种对齐方式。以3 MW机型所使用的塔筒为例,塔筒外形尺寸如图3所示,通过运用ANSYSWorkbench软件分析外对齐和中心对齐两种不同方式在环向焊缝截面位置处所产生的应力集中。

此段塔筒有多条环向焊缝,由于塔筒开门洞的原因,相邻筒节壁厚差别较大,达到34 mm。选取位于门洞上方截面位置处进行应力集中的对比分析,在建立三维模型时,分别按外对齐和中心对齐进行建模,并对厚板按1∶4斜度进行削边处理。为了保证分析结果的准确性,建立三维模型时增加了上部假体和下部假体,用于有限元分析时边界条件的设置。采用中心对齐的有限元模型如图4所示,为了便于划分网格,使用ANSYS Workbench的Slice功能对模型进行切割处理。

图3 塔筒外形尺寸

图4 有限元分析模型

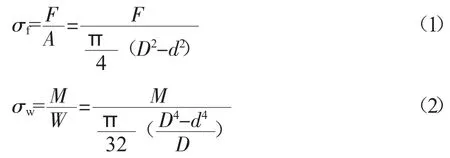

塔筒在风机运行过程中,既要承受弯矩的作用,也要承受顶部机舱、叶轮等部件所传递压力的作用,因而,对环向焊缝使用有限元分析软件进行应力集中因数的求解时,需要分别考虑弯矩和轴向力的影响。在ANSYSWorkbench中,通过Remote Point功能将载荷的作用点施加到如图3所示连接法兰1的中心,求解截面位置处的最大应力。将该应力除以截面位置处的名义应力,即可得到截面位置处在轴向力和弯矩分别作用下的应力集中因数。

为了简化分析,轴向力和弯矩均采用单位载荷,考虑塔筒开门洞的影响,按照塔筒门受压进行弯矩加载。轴向力作用下截面位置处的名义应力σf按式(1)进行求解,弯矩作用下截面位置处的名义应力σw按式(2)进行求解。式中:F为轴向力;A为截面面积;D为截面外径;d为截面内径;M为弯矩;W为截面抗弯模量。

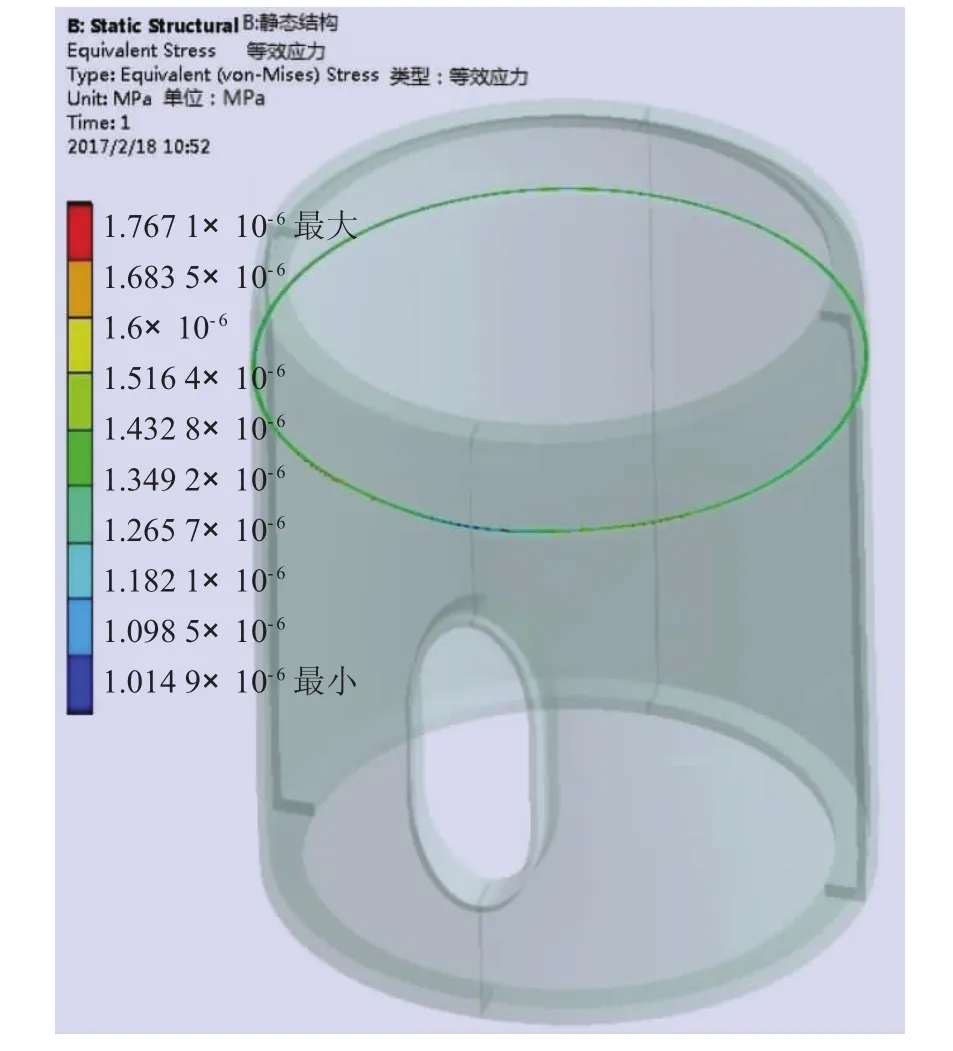

筒节采用中心对齐,在单位轴向力作用下截面位置处的等效应力如图5所示,在单位弯矩载荷作用下截面位置处的等效应力如图6所示。

图5 单位轴向力作用下截面应力分布

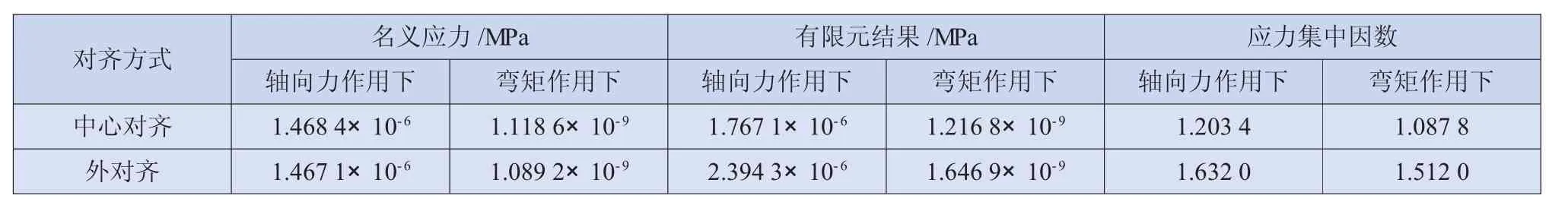

截面按筒节外对齐、中心对齐,分别加载单位轴向力(1 N)、单位弯矩(1 N·mm),得到的名义应力、有限元分析应力及应力集中因数见表1。

图6 单位弯矩作用下截面应力分布

由表1可以看出,当相邻筒节存在壁厚差时,无论是在轴向力还是弯矩作用下,筒节采用中心对齐均可以有效减小截面位置处的应力集中因数,应力集中因数减小将有利于提高焊缝疲劳寿命[4]。可见,虽然筒节采用中心对齐会增加一些削边工作量,但是能够显著降低截面的应力集中因数,有利于提高焊缝疲劳寿命,因而在设计时需要优先选用筒节中心对齐方式。

3 焊缝制作

风力发电机组塔筒环向焊缝具有数量多、长度长的特点,通常采用埋弧自动焊接技术,焊缝的坡口形式、焊接工艺均会影响焊缝质量。焊缝在焊接时必须做到外形美观,不能出现明显咬边、气孔、漏焊、烧穿、夹渣、未熔合等影响焊缝使用寿命的缺陷[5]。

在塔筒制造之前,生产厂家必须按NB/T 47014—2011《承压设备焊接工艺评定》标准的规定送具有资质的第三方机构进行检验,焊缝的坡口形式、焊接材料的选用必须按塔筒设计方审核认可的焊接工艺评定执行。尽可能采用机械加工的方法制作焊接坡口,如需要采用热切割方法制作焊接坡口,在坡口切割后必须打磨光滑并去除熔渣。卷制筒节时,必须使用样板进行多次检验,保证筒节弧度的均匀性。在组对筒节时,必须严格控制相邻筒节的错边量,保证筒节之间的同轴度。筒节之间不得进行强制装配,焊接部件必须在无外力状态下放入正确位置之后再进行焊接,避免产生焊接应力[6]。

表1 截面A名义应力、有限元分析应力及应力集中因数

正式焊接前必须将焊接部位表面的锈蚀、油污、水分及其它有害物质清除干净,焊接过程中必须严格控制环境温度和湿度,防止焊缝产生氢脆裂纹。对于厚度大于40 mm的钢板,焊前必须进行预热处理。焊机的电压波动幅度需不大于5%,合理设置焊接能量输入控制焊接速度,保证焊缝宽度、余高等外观尺寸满足设计要求。由于塔筒焊缝焊接工作量较大,不能一次完成,需要分为多层焊道进行焊接,因此宜采用双面焊接。内壁坡口焊接完毕后,外壁需在清根至露出焊缝坡口金属、清除杂质并用角磨机去除气刨渗碳层之后再进行焊接。每层焊接完毕后均要清除熔渣,如检测到表面存在缺陷,则需要在打磨之后进行补焊。为了达到风机20年的设计寿命,塔筒的焊缝必须具有合理的硬度和塑性,焊接时需严格保证清根质量,控制焊缝层间温度,防止由于焊接线能量输入过大造成焊缝冷却时在热影响区产生马氏体组织,从而降低焊缝的塑性。大量生产实践表明,焊接线能量输入不得大于40 kJ/cm[7]。打磨可以改善焊缝外观质量,提高焊缝的疲劳强度,对于风电塔筒所使用的低合金高强度钢焊接件有较为明显的效果,因而塔筒中一些重要的环向焊缝,如筒节与法兰连接处,在焊接完成后可对焊缝进行打磨处理,从而提高关键位置焊缝的疲劳寿命[8]。

由于塔筒焊接是一个非常复杂的热成形过程,因此为了保证焊缝质量,不仅需要制定合理的焊接工艺,选用性能稳定的焊接设备,还必须严格管控焊接人员的资质,只有具备国家认可资质的焊工才可以从事风电塔筒的焊接工作。

4 焊缝检验

检验是保证风电塔筒环向焊缝达到设计要求的重要手段,塔筒焊缝的检验可以分为外观检查和无损检测两个方面。外观检查主要是检查焊缝的外形尺寸和余高是否满足设计要求、焊缝与母材是否平滑过渡,以及焊缝表面是否有明显裂纹与夹渣等缺陷。焊缝的内部质量必须借助无损检测工具进行判断。目前塔筒环向焊缝的无损检测主要通过超声波探伤、磁粉探伤进行,焊缝的质量等级必须符合NB/T47013—2015《承压设备无损检测》标准一级要求。对于环向焊缝和纵向焊缝连接处的T形接头,需要增加射线探伤检测,焊缝质量等级不得低于NB/T47013—2015标准二级要求。对于外观检查过程中发现的焊缝缺陷(如焊缝余高超标、表面裂纹等),可以通过打磨、补焊的方法消除。对于无损检测过程中发现的焊缝内部缺陷(如裂纹、未熔合等),则需要制定针对性措施进行处理。通过对焊缝进行合理检验,消除不可接受的焊接缺陷,可以有效提高焊缝的疲劳寿命。

风电塔筒所使用的低合金高强度钢在焊接完成一定时间以后容易产生延迟裂纹,此种裂纹主要受焊缝含氢量、焊缝所承受拉应力及由材料淬硬倾向决定的金属塑性储备影响[9],因此在塔筒焊接完成之后不能马上进行无损检测,而是需要将塔筒放置一段时间以后才能对焊缝内部质量进行检测。根据规范要求,放置时间不得短于24 h。随着风电行业的不断发展,加之超声波探伤、磁粉探伤等常规无损检测技术自身的局限性,诞生了超声波衍射时差法检测技术[10],这一技术采用一对频率、尺寸、角度相同的纵波探头进行探伤,具有检测效率高、使用方便等优点,可以有效提高焊缝检测质量,目前在塔筒焊缝检测领域得到了广泛应用。

5 结论

在设计时,筒节采用中心对齐可以降低环向焊缝位置处的应力集中因数。在制作时,制定合理的焊接工艺可以保证焊缝成形质量,减小焊接缺陷产生的概率。

焊后检验时,选用科学合理的检测方法可以及时准确发现焊缝内部缺陷,并进行缺陷消除处理。笔者对以上提高焊缝疲劳寿命、保证机组安全稳定运行的重要措施进行了分析,以供参考。

[1]曹广启,陈恩,季剑.法兰间隙对塔筒连接螺栓疲劳寿命的影响分析[J].装备机械,2015(4):25-29.

[2]解放.典型构件疲劳性能S-N曲线的获取及应用[J].机械设计,2015,32(4):71-73.

[3]朱庆典,万守莉,陈辉.压力容器的优化设计[J].机械制造,2011,49(12):18-19.

[4]周瑾,祁文军,薛强.浅析应力集中对焊接接头疲劳强度的影响[J].机械工程与自动化,2010(2):212-213.

[5]田东旭.对风电塔筒焊接工艺的技术研究[J].中国机械,2015(17):28-29.

[6]郭秋爱,王延平.3 MW风电塔筒焊接应力消除及提高疲劳强度的方法探析[J].科技创新导报,2013(26):72.

[7]叶吉强.浅述风力发电机组塔筒焊接裂纹成因及控制措施[J].工程技术(文摘版.建筑),2016,15(7):190.

[8]HUANG X P,CUI W C.Experimental Study on Improving Fatigue Behaviour of Weldment by Grinding Treatment[J]. Journal ofShip Mechanics,2003,7(6):92-98.

[9]姚钦.低合金高强钢的延迟裂纹和应力腐蚀裂纹[J].质量技术监督研究,2009(1):15-18.

[10]崔厚路.TOFD检测技术在风电塔筒焊缝检测中的应用[J].山东电力技术,2015(6):75-77.

(编辑:启德)

Introduced and analyzed the measures to improve the fatigue life of the toroidal ring welds of wind turbine tower.Through the finite element simulation,it is confirmed that when the center of the tower cylindrical shell section is aligned,the stress concentration factor at the weld position can be reduced,and then the fatigue life of the weld can be improved.In addition,the measures to improve the fatigue life of the weld also include the control of welding quality,reasonable inspection of the weld seamand soon.

电站与发电;焊缝;疲劳寿命

Power Station and Power Generation;Weld;Fatigue Life

TH123;TK83

B

1672-0555(2017)02-025-05

2017年2月

陆辉(1981—),男,本科,工程师,主要从事风力发电机组塔筒设计与制造工作。