铁路货车圆锥滚子轴承偏载应力分析

杨春辉,陈建斌

(华东交通大学 机电与车辆工程学院,南昌 330013)

1 载荷分析

圆锥滚子轴承在运转过程中主要受轴向载荷和径向载荷,以径向载荷为主,轴向载荷为辅。列车通过弯道或道岔以及载货分布不均时,轴向载荷增大,滚子与内外圈产生接触偏移,产生偏载效应。轴向载荷越大,偏载效应越严重,从而影响轴承的工作特性及寿命[1-4]。

圆锥滚子轴承受力如图1所示(Fr为径向载荷,Fa为轴向载荷)。车体通过承载鞍传递给外圈的载荷垂直通过轴承外圈的横截面中心,直线运行时,轴承主要受径向力,轴向力较小;当通过弯道或道岔时,轴承同时承受径向和轴向载荷。

列车轮受力平衡图如图2所示,FV为车辆随机垂向动载荷;FH为车辆随机横向动载荷;h为车辆载荷中心到轴颈根部距离(h=125 mm);b1,b2为轴承载荷中心到车辆载荷中心距离(b1=b2=978 mm),R为车轮半径;QH,QV分别为车轮与轨道接触的约束力。车辆的随机动载FV,FH为[4]

FV=(1+αV)mbg,

(1)

FH=αHmbg,

式中:mb为车体质量;g为重力加速度;αV为垂向动力系数;αH为横向动力系数。

图2 受力平衡图

根据JISE 4501—1995《铁路车辆 轴的强度设计方法》,垂向动力系数αV=0.002 7v,横向动力系数αH=0.040+0.001 2v,v=120 km/h;EN13103/EN13104 规定的αV,αH分别为 0.25,0.175;静载时,αV=αH=0。以35.7 t轴重铁路货车为例,根据 (1) 式得到轴承承受的径向载荷和轴向载荷见表1。

表1 轴向载荷和径向载荷Tab.1 Axial load and radial load

2 有限元模型

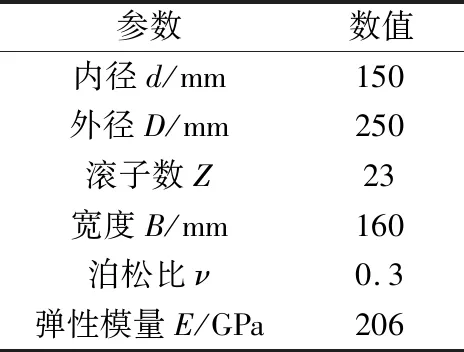

以某35.7 t轴重铁路货车双列圆锥滚子轴承为例,其结构参数见表2,基于ANSYS建立轴承有限元模型,分析滚子与内外圈之间的等效接触应力,从而确定偏载对轴承接触应力分布的影响[5-8]。

表2 结构参数Tab.2 Structural parameters

利用Pro/E进行建模,再导入ANSYS,主要分析静态径向载荷偏载对轴承接触应力分布的影响,双列圆锥滚子轴承结构对称,载荷对称,故仅提取滚子1/2模型进行分析。单元类型为Solid186,工作过程中,滚子与内外圈设置为面-面接触,摩擦因数设为0.1,目标单元和接触单元分别为TARG170,CONTA174。外圈采用全约束,轴承中间截面采用对称约束。根据载荷位置的不同,载荷分为2种情况:1)施加均匀载荷;2)当载荷偏移时,施加梯形载荷。

3 结果分析

不偏载情况下圆锥滚子轴承整体应力云图和滚子应力云图如图3所示,载荷向左偏移1 mm时圆锥滚子轴承整体应力云图和滚子应力云图如图4所示。

由图3和图4可知,圆锥滚子轴承的最大接触应力在滚子与内外圈的接触区,在同一偏载条件下,各零件所受接触应力由大到小分别为滚子、内圈及外圈。滚子受力为瞬态力,内圈为圆周运动,外圈最大接触应力位置不变。内外圈材料相同,外圈失效率高于内圈和滚子。

图3 载荷不发生偏移时的等效应力云图Fig.3 The equivalent stress cloud when the load doesn’t shift

图4 载荷向左偏移1 mm时的等效应力云图Fig.4 The equivalent stress cloud when the load is shifted by 1 mm to the left

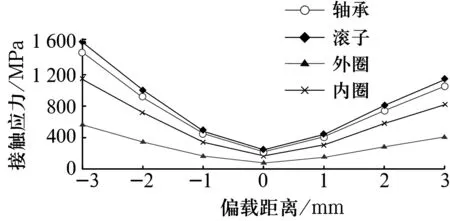

分别建立载荷向左偏移1,2,3 mm及向右偏移1,2,3 mm时的有限元模型并进行分析,得到轴承各零件的最大接触应力如图5所示(向左偏移为-,向右偏移为+)。由图5可知,随偏载距离增加,轴承各零件接触应力增大,滚子边缘接触应力增幅最大,外圈接触应力增幅最小。与均载相比,偏移载荷中心靠近滚子直径较小一端时(即图5中左偏载),接触应力高于其靠近滚子直径较大一端,更容易出现边缘效应,产生应力集中。当偏载距离过大时,会使轴承的接触应力超过疲劳应力,对轴承产生破坏。随偏载距离增大,滚子与内外圈应力集中越来越明显,轴承寿命减小,影响车辆的运行。因此,在列车运行过程中,过弯道时速度应减小,避免承载不均,产生偏载效应。

图5 最大接触应力随偏载距离的变化Fig.5 Variation of maximum contact stress with eccentric load displacement

4 结束语

以某35.7 t轴重铁路货车双列圆锥滚子轴承为例,分析其在不同偏载距离下,滚子、外圈、内圈所受的等效应力:在偏移载荷下会产生应力集中,且随偏载距离增大,应力集中现象越来越明显。若偏载距离过大,各零件所受接触应力超过疲劳应力时,会对轴承产生不可修复的破坏。