某自卸汽车制动系统鉴定分析

罗智宁,李宏伟,许伟

(中国汽车工程研究院股份有限公司汽车噪声振动和安全技术国家重点实验室,重庆401122)

诉讼与案例Litigation and Case Report

某自卸汽车制动系统鉴定分析

罗智宁,李宏伟,许伟

(中国汽车工程研究院股份有限公司汽车噪声振动和安全技术国家重点实验室,重庆401122)

制动系统;质量鉴定;交通事故

1 案例

1.1 简要案情

某日,驾驶员陆某驾驶某型号自卸汽车在某市南湖东路某立交桥路段与多辆车辆发生碰撞,造成一人死亡多人受伤、多车受损的重大道路交通事故。事故发生后,交警部门委托有关部门对肇事车辆技术状况进行了检验鉴定,认定该自卸汽车储气筒固定螺栓孔松旷致使储气筒固定不牢,造成外侧储气筒与四回路保护阀连接处的制动气压管路接头从管箍处脱落,储气筒气压快速下降,制动管路气压泄压,制动器工作失效,最终导致该车制动失灵。

自卸汽车驾驶员认为制动失灵是车辆本身存在质量问题及安全隐患所致,而被告自卸汽车销售公司坚称涉案自卸汽车制动系统不存在质量问题,根据设计原理即使外侧储气筒处制动管路脱开,也不会造成车辆制动完全失效。双方对肇事车辆是否存在质量问题导致车辆制动失效申请了司法鉴定。

1.2 材料及肇事车辆勘验

1.2.1 案卷材料

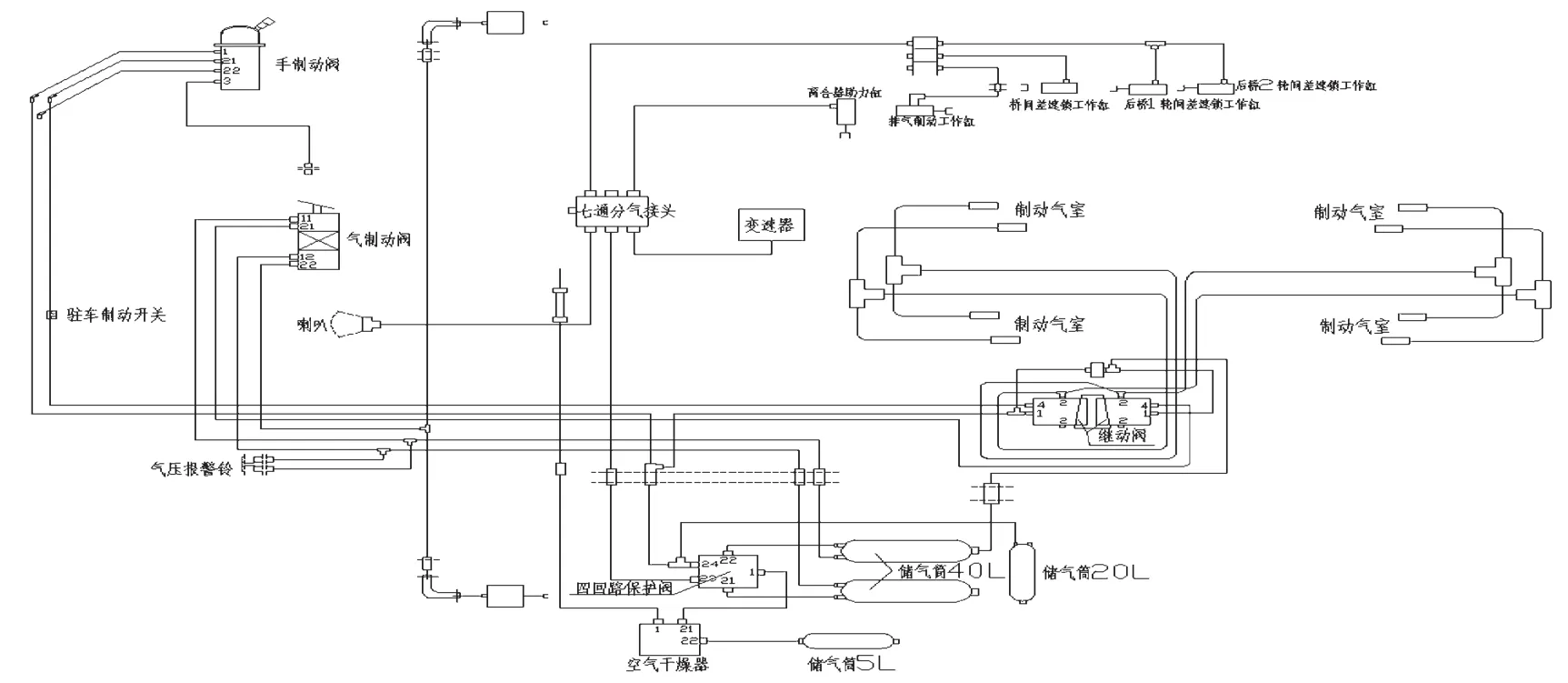

在法院办案人员、原被告双方人员的见证下,查阅了事故案卷材料(含检案摘要、交通事故现场图、交通事故现场勘查笔录、交通事故现场照片、涉案人员及证人询问笔录、委托鉴定车辆技术检验鉴定报告等)以及被鉴定车辆的相关图纸和技术条件等技术资料,制动系统设计图(图1)。

图1 被鉴定车辆制动系统设计图

1.2.2 肇事车辆制动系统勘验

车辆正前方和前轴的制动管路断裂,外侧储气筒移位、其外表面外侧轻微凹陷变形,固定储气筒的拉带见明显的擦痕、拉带内侧与储气筒接触部位无异常,外储气筒与四回路保护阀连接处的制动管路处于脱落状态,该处制动管路接头螺纹完好(图2~3)。

鉴定车辆空气压缩机、气制动阀、四回路保护阀、各制动气室和制动器外观完好,手制动阀处于解除制动状态。拆检鉴定车辆空气压缩机,空气压缩机各阀门无异常、内部干净整洁无异物与积碳等,表明该车辆空气压缩机无异常。

图2 外储气筒表面及固定拉带受损情况

图3 制动管路的管接头螺纹

1.3 制动系统关键零部件检验

1.3.1 气制动阀性能试验

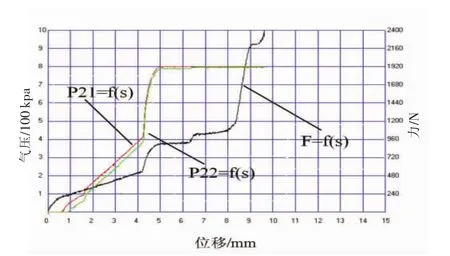

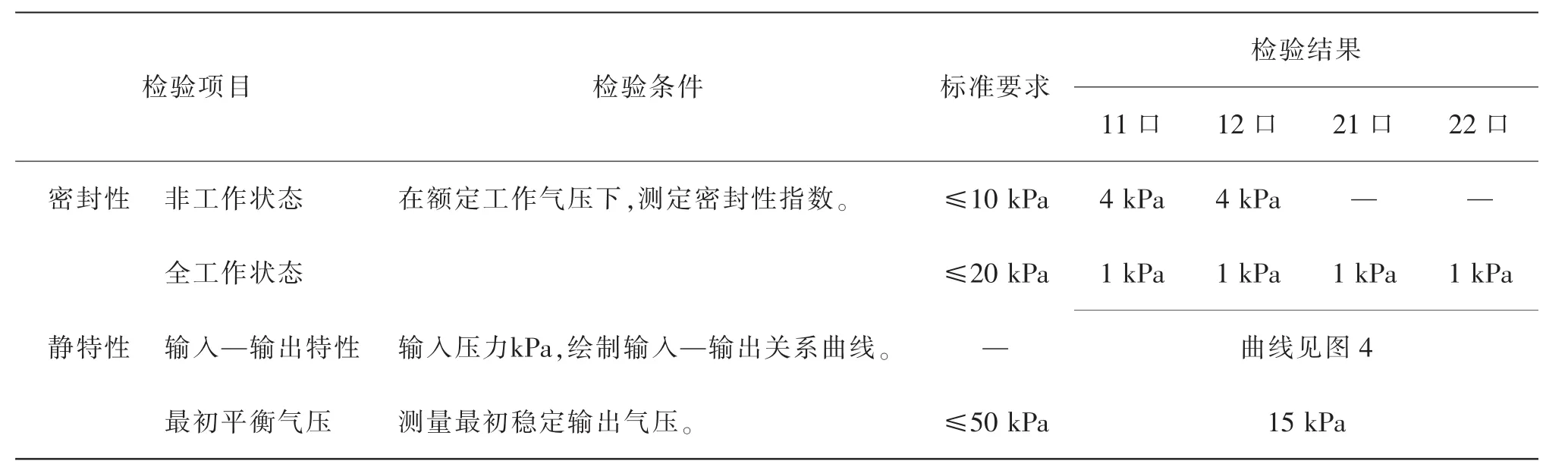

据了解,被鉴定车辆使用时的环境温度一般位于-10℃~38℃的正常环境温度范围内,故对被鉴定车辆的气制动阀仅做正常条件下的密封性能和静特性试验[1],结果(表1、图4)。

图4 气制动阀静特性曲线

经检验,被鉴定车辆安装的气制动阀所检项目均符合QC/T 35-2015《汽车与挂车气压控制装置通用技术条件》的相应规定。

1.3.2 四回路保护阀性能试验

将鉴定车辆的四回路保护阀安装在试验台上,按QC/T 37-2015《汽车与挂车气压调节保护装置台架试验方法》进行密封性和保护性能检验[2],检验结果(表2)。

通过试验表明鉴定车辆所安装的四回路保护阀密封性能和保护性能的功能正常,符合相关标准和技术条件的要求。

表1 气制动阀密封性能和静特性试验结果

表2 四回路保护阀密封性和保护性能试验结果

1.3.3 制动衬片台架试验

从事故车辆的前后制动器上各提取一块摩擦衬片,按国家标准GB/T 5763-2008《汽车用制动器衬片》进行试验,试验结果(表3)。试验结果表明:事故车辆前后制动器用制动器衬片的摩擦系数[3]符合国家标准GB/T 5763-2008《汽车用制动器衬片》的相关要求。

1.4 再现模拟试验

由于鉴定车辆已经损坏无法进行实车试验,故从与鉴定车辆所属同一挂靠单位调用一辆与鉴定车辆同型号、平时使用工况相当、性能完好的车辆进行实车试验,试验车辆经原被告双方共同确认。

1.4.1 充气性能试验

用替代车辆进行车辆充气性能试验[4],充气试验结果(表4)。

替代车辆在发动机转速为2 100 r/min(75%额定转速)时,气压表指示气压值从零升至起步气压600 kpa所需时间为116 s,充气性能试验结果符合GB7258-2012《机动车运行安全技术条件》7.7.2条的规定。

1.4.2 储气筒容量试验

替代车辆储气筒的容量在调压阀调定的最高气压下,不再继续充气,连续五次全行程制动后,气压表指示值为670 kpa,符合GB7258-2012《机动车运行安全技术条件》7.8.2条的规定。

1.4.3 行车制动试验

将被鉴定车辆的气制动阀和四回路保护阀等阀类元件、制动气室、制动摩擦衬片及车轮等制动系统中影响制动效果的关键零部件替换到替代车辆,并调整与被鉴定车辆一致的制动间隙,按国家标准GB12676-2014《商用车辆和挂车制动系统技术要求及试验方法》的规定条件选取相应路段分别进行替代车辆正常情况下、拆除外侧储气筒与四回路保护阀连接的制动管路情况下的道路试验[5]。试验结果(表5)。

行车制动性能测试结果符合GB7258-2012《机动车运行安全技术条件》7.10.2条的规定。

表3 事故车辆前、后制动器用制动器衬片的摩擦系数检测结果

表4 充气性能试验结果

表5 行车制动性能测试结果

2 分析与讨论

2.1 痕迹分析

鉴定车辆外侧储气筒外表面轻微凹陷变形,固定储气筒的拉带见擦痕,表明该车此处部位受到过外力作用,而拉带内侧以及与之接触的储气筒表面、外储气筒固定支架以及与之接触的储气筒表面均无反复串动摩擦痕迹,表明该车外侧储气筒固定比较牢靠。

鉴定时外储气筒与四回路保护阀相连的制动管路处于脱落状态,但连接外储气筒与四回路保护阀的制动管路完好,制动管路接头螺纹未见异常,表明此处部位未受到过外力作用。根据本起事故的形态、被鉴定车辆鉴定时的状况和现有的案卷证据,无法确定外储气筒与四回路保护阀相连的制动管路脱落的原因以及制动管路脱落是否与车辆制动系统本身质量有关。

2.2 制动系统分析

被鉴定车辆制动系统管路布置与该车型的制动系统管路设计图一致,采用双回路管路布置型式,前桥制动和后桥制动分别各采用一套独立的制动管路回路,某一回路管路出现问题时不会导致另一条回路失效,从而保证车辆仍具有一定的制动效能。被鉴定车辆外储气筒与四回路保护阀相连的制动管路脱落后,该车前桥制动气室相接的外储气筒内压缩空气泄露,前桥制动回路因无制动压力失效;与双后桥制动气室相接的内储气筒内的空气压力值降至四回路保护阀的保护压力值,双后桥制动器仍有效。

2.3 试验结果

被鉴定车辆制动系统阀类元件外观及管路均未见异常,对被鉴定车辆制动系统关键零件进行台架试验检测,测试结果均满足相关标准的要求。通过替换制动系统关键零件至替代车辆后进行充气性能、储气筒容量以及行车制动性能等试验,试验结果表明:替代(被鉴定)车辆制动系统的充气性能、储气筒容量以及车辆行车制动性能均符合国家标准的相关要求。

通过再现模拟试验,储气筒与四回路保护阀相连的制动管路脱落情况下会导致制动效能下降而不会完全失效,仍能满足国家标准的相关要求。

3 鉴定意见

被鉴定车辆的除外储气筒与四回路保护阀相连的制动管路脱落,脱落的原因无法确定外,制动系统关键零部件未见异常。

替换制动系统关键零件至替代车辆,断开外储气筒与四回路保护阀相连的制动管路后,按相关标准要求进行制动性能测试,替代(被鉴定)车辆制动系统行车制动效能能满足国家标准GB7258-2012《机动车运行安全技术条件》规定要求。

被鉴定车辆不存在导致制动失效的质量问题。

4 结论

本次鉴定有理由怀疑实施本次鉴定时被鉴定车辆的状态与事故发生前后的原始状态有存在不一致的地方,故外储气筒与四回路保护阀相连的制动管路脱落原因无法确定。作者在实际司法鉴定过程中,也多次遇到被鉴定车辆或事故现场被人为变动过,这类司法鉴定的前置条件都已发生改变,鉴定人员不能根据现有的条件作出判断时,肯定也不能给出明确的鉴定结论,以免涉入司法鉴定纠纷之中。同时,某些无法确定的问题不影响鉴定结论时,可以根据事故形态与委托方协商合适的鉴定要求,解决争论或事件本身的焦点。

在车辆技术检验鉴定中,或多或少会遇到肇事车辆会存在部分问题,但这些问题是不是车辆质量问题,是不是导致事故发生的原因都需要经过试验进一步确定,而不是发现一点问题就以为抓到了事情的根本。

汽车是由成千上万个零部件组织的集合。在汽车质量司法鉴定中,鉴定机构常常以肇事车辆某些零部件的原始状态已经发生改变为由而不予受理。我们认为,除了要进行必要的拆检与试验检测外,要依据相关标准和理论从设计、制造等角度进行系统地分析,在一定条件下也可采用替代品进行测试,往往可以在相当程度上反映事故发生的实际情况,可以满足案件审理中对责任划分的要求。

[1]QC/T 35,汽车与挂车气压控制装置通用技术条件[S].2015.

[2]QC/T 37,汽车与挂车气压调节保护装置台架试验方法[S]. 2015.

[3]GB/T 5763,汽车用制动器衬片[S].2008.

[4]GB 7258,机动车运行安全技术条件[S].2012.

[5]GB 12676,商用车辆和挂车制动系统技术要求及试验方法[S]. 2014.

(本文编辑:冯 浩)

U463.5

B

10.3969/j.issn.1671-2072.2017.03.020

1671-2072-(2017)03-0102-05

2016-12-12

罗智宁(1983—),男,工程师,硕士研究生,主要从事汽车被动安全技术研究、事故再现分析与司法鉴定。

E-mail:luozhining@caeri.com.cn。