汽车制动器衬片检测标准及测试方法研究

韩福涛 毛成涛 黄 埔 史松杰 苏 杰

(山东出入境检验检疫局 山东青岛 266061)

1 前言

汽车制动器衬片,俗称刹车片,是汽车制动系统中的关键部件,其质量优劣直接影响汽车的制动性能,关系到汽车使用者和行人的生命财产安全。在汽车已经走进千家万户成为人们主要交通工具的情况下,汽车制动安全引起了人们的广泛关注。因此,为保障人们的出行安全,开展汽车制动器衬片的质量检测工作十分必要,我国也制定了强制性国家标准GB 5763-2008《汽车用制动器衬片》,对衬片产品的技术参数提出了具体要求和规范[1]。

本文系统阐述了衬片产品国内外主要技术标准体系,研究了其检测项目及测试方法,分析了衬片产品质量检测结果及存在的主要质量问题,以期对衬片质量控制和市场监管提供技术支持和帮助。

2 制动器衬片及分类

2.1 制动器衬片

汽车制动器衬片的工作原理是当行驶车辆制动时,衬片受到压力,与制动鼓或制动盘产生摩擦,将车辆行驶的动能转化为摩擦产生的热能,使车辆减速制动。性能良好的衬片应能产生性能稳定的摩擦力,自身磨损小,且不损伤制动鼓或制动盘,不与摩擦对偶表面发生粘连,同时摩擦过程中不产生摩擦噪音和粉尘、冒烟、异味等有害物质。衬片摩擦系数应适当,过高易造成制动过程中车轮抱死、车辆打滑,摩擦系数过低则刹车距离过长,均不利于行车安全。一些劣质衬片在高温状况下摩擦性能会大幅下降,产生热衰退现象,在高速行驶紧急制动时或长距离下坡时发生刹车失灵,危及行车安全。

2.2 制动器衬片分类

按照材质的不同,衬片可分为石棉片、半金属片、陶瓷片、NAO(无石棉有机物)片。石棉型衬片虽然成本低廉,但石棉纤维已被证实为致癌物质,不符合环保要求,我国国家强制标准GB 12676-2014《商用车辆和挂车制动系统技术要求及试验方法》也已经禁止在制动器衬片中含有石棉[2],因此目前石棉型衬片已基本退出了市场。目前我国国内主要采用半金属摩擦材料,大多使用铜材料或钢材料,其导热性好而具有较高的制动温度,但金属含量高时在低温环境中对刹车盘磨损较大,且制动噪音较大。陶瓷片在上世纪90年代由日本企业最先研发成功,具有使用寿命长、无噪声、绿色环保等优点,目前日本、美国大量汽车厂整车原装配套均为该类型刹车片。NAO片主要以玻璃纤维、芳香族聚酰纤维等作为加固纤维,使刹车片在高温和低温情况下均可产生良好的制动力,减少磨损,提高刹车盘的使用寿命,且刹车噪音小。

按照用途的不同,衬片可分为1类、2类、3类、4类衬片[1]。其中1类衬片适用于驻车制动器(手刹),2类衬片适用于微、轻型车鼓式制动器,3类衬片适用于中、重型车鼓式制动器,4类衬片适用于盘式制动器(轿车)。典型的鼓式制动器衬片和盘式制动器衬片外观结构见图1和图2。

图1 鼓式制动器衬片

图2 盘式制动器衬片

3 国内外主要技术标准

目前,国内外汽车制动器衬片技术标准主要包括国际标准化组织(ISO)、美国、欧洲、日本和中国标准,见表1。

表1 国内外汽车制动器衬片主要技术标准

国际标准ISO 15484规定了衬片产品质量控制要求,参考了美国、欧洲和日本相关标准,是较为完善的汽车制动器衬片产品标准[3];ISO试验方法标准主要包括 ISO 6310、ISO 6312、ISO 6313、ISO 7629、ISO 11157等标准。美国主要有SAE(美国汽车工程师协会)标准、FMVSS(美国联邦机动车安全标准)、VESC(美国车辆设备安全委员会)3种衬片标准,主机厂配套衬片标准有 FMVSS 121、FMVSS122、FMVSS105、FMVSS135等,换装衬片标准有 SAE J2430和VESC V-3等标准[4]。欧洲衬片技术法规主要为UN/WP29(联合国世界车辆法规协调论坛)组织制定的主机厂配套使用的ECE R13、ECE R13H和换装衬片标准 ECE R90, 以及 AK1、AK2、AK3、AKM等。日本衬片标准主要分为JIS(日本工业标准调查会)和JASO(日本汽车标准组织)2种,产品标准有JIS D4411,方法标准有JIS D4421、JIS D4422和 JASO C403、JASO C405、JASO C406、JASO C418等标准。

我国汽车制动器衬片产品标准有GB 5763和GB/T 26738,试验方法标准分为 GB(国标)、JC(建材)和 QC(汽车)3 类,包括 GB/T 22309、GB/T 22310、GB/T 22311、GB/T 17469、GB/T 5766、JC/T 472、JC/T 685、QC/T 472、QC/T 583 等标准。 其中 GB 5763为强制性国家标准,制定时主要参考了日本产品标准JIS D 4411,同时参照ECE R90增加了衬片剪切强度、压缩、热膨胀性能指标要求[5,6]。GB/T 26738 为衬片产品管理标准,等同采用ISO 15484国际标准[7]。

4 制动器衬片检测项目及测试方法

我国现行有效的汽车制动器衬片产品标准为GB 5763-2008,该标准为强制性国家标准,其要求的检测项目包括摩擦性能、剪切强度、热膨胀率、压缩应变、冲击强度、外观质量、标志和包装等项目,其中摩擦性能和剪切强度为强制性要求,其余为推荐性要求,详见表2。

4.1 摩擦性能

摩擦性能是制动器衬片的核心指标,直接影响衬片的制动性能。国家标准从摩擦系数、指定摩擦系数的允许偏差和磨损率3个方面考核衬片的摩擦性能[1]。

摩擦性能试验方法为GB 5763,测试设备为定速式摩擦试验机且应符合JC/T 1065的要求[8]。试验温度从100℃开始,每隔50℃作为一个试验温度,根据衬片种类的不同,1~4类衬片最高试验温度分别为 200℃、250℃、300℃和 350℃。按照公式(1)和公式(2)计算各试验温度下的摩擦系数和磨损率。

式中:μ为摩擦系数;f为摩擦力(总摩擦距离的后半部分稳定的摩擦力的平均值);F为加在试片上的法向力,单位为N。

式中:V 为磨损率,单位为[cm3/(N·m)];A 为试片摩擦面的总面积,单位为cm2;n为试验时摩擦盘的总转数;d1为试验前试片的平均厚度,单位为cm;d2为试验后试片的平均厚度,单位为cm;fm为试验时总平均摩擦力,单位为N。

4.2 剪切强度

剪切强度反映的是摩擦材料及其与背板的粘结牢固程度,剪切强度低可能产生摩擦材料承受不住刹车时产生的剪切应力而发生摩擦材料内部断裂或与钢背板脱离,造成制动失灵。因此国标强制要求2类(粘结型)衬片总成和4类(粘结型)衬片在室温下的剪切强度分别不小于1.5 MPa和2.5 MPa。

剪切强度试验方法为GB/T 22309-2008《道路车辆 制动衬片 盘式制动块总成和鼓式制动蹄总成剪切强度试验方法》,测试设备为剪切强度试验机[9],使用公式(3)计算衬片剪切强度。

式中:τ为剪切强度,单位为MPa;F为失效剪切力,单位为N;A为试样面积,单位为mm2。

4.3 热膨胀率和压缩应变

4类衬片适用于盘式制动器,制动时衬片若随温度升高而热膨胀率过大,可能引起车轮抱死。若衬片过软(压缩应变大)则易增加衬片磨耗,缩短使用寿命。因此GB 5763规定4类衬片的热膨胀率(400±10)℃时不大于2.5%,压缩应变在室温时不大于 2%,(400±10)℃时不大于 5%。

热膨胀率试验方法为GB/T 22310-2008《道路车辆 制动衬片 盘式制动衬块受热膨胀量试验方法》,压缩应变试验方法为GB/T 22311-2008《道路车辆 制动衬片 压缩应变试验方法》,上述两项目均可用压缩热膨胀试验机进行测试[10,11]。

4.4 冲击强度

3类衬片适用于中、重型车鼓式制动器,属于铆接连接,在铆接点若衬片发生断裂,可能引起制动失灵造成安全事故。因此国标规定3类衬片需进行冲击试验[1],并规定3类衬片的冲击强度不小于0.3 J/cm2。

冲击强度试验方法为GB 5763,测试设备为简支梁式摆锤冲击试验机,按公式(4)计算冲击强度。

式中:αk为试样冲击强度,单位为J/cm2;Ak为试样所消耗的冲击能量,单位为J;b为试样中间部位宽度,单位为cm;d为试样的厚度,单位为cm。

4.5 外观质量、标志和包装

衬片产品的外观质量采用目测、敲音,标志和包装采用目测的方法检测,检测方法为GB 5763。

5 制动器衬片质量检测结果分析

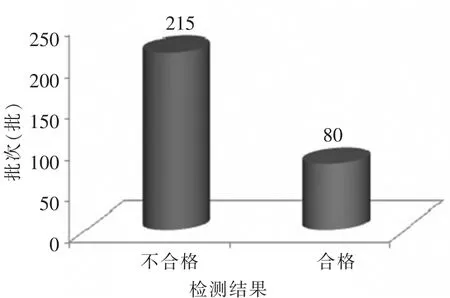

本文对山东出入境检验检疫局机械安全及金属材料实验室2016年全年汽车制动器衬片质量检测结果进行了分析和探讨,详见图3~图5。

图3显示,2016年全年共检测汽车制动器衬片295批,包括4类衬片275批,3类衬片12批和1类衬片8批。其中检测合格80批,不合格215批,批次不合格率高达72.9%。具体的不合格项目包括标志和包装、摩擦性能和剪切强度,分别有192项、61项和5项,热膨胀率、外观质量、压缩应变和冲击强度在检测中未发现不合格情况(图4)。需要说明的是,在同一批衬片中存在同时有多个项目不合格的情况。在不合格项目中,标志和包装不合格占到74%,其次为摩擦性能和剪切强度不合格,分别占到24%和 2%(图 5)。

图3 2016年汽车制动器衬片质量检测结果

图4 2016年汽车制动器衬片不合格项目分布

图5 2016年汽车制动器衬片不合格项目百分比

从上述分析可见,2016年全年衬片质量检测结果不容乐观,高达72.9%的衬片不符合我国GB 5763-2008强制性标准的要求。其中主要不合格项目为标志和包装,占到不合格项目的74%,这主要是实验室委托检测的衬片主要来源于全国进口衬片监督抽查,其次为国内工商监督抽查和社会委托检测。大量进口衬片存在没有按照我国强制性标准GB 5763-2008标注衬片的指定摩擦系数、规格型号、附产品合格证等问题,可能造成用户因缺乏必要信息无法正确选择安装合适的衬片产品而带来安全隐患。

衬片核心指标摩擦性能不合格也占到不合格项目的24%,主要表现为摩擦系数达不到标准要求和指定摩擦系数超出允许偏差,个别衬片还存在磨损率不达标。一些衬片在100℃测试温度下摩擦系数符合标准要求,但在300℃和350℃高温下,摩擦系数急剧降低,高温热衰退现象严重,无法满足标准要求,可能产生高速行驶紧急制动或长距离下坡时制动力急剧下降,造成制动失灵引起安全事故;指定摩擦系数超出允许偏差会造成摩擦性能不稳定,实际使用时刹车制动力波动较大;个别衬片磨损率超标将会影响衬片的使用寿命。

另外,剪切强度不合格也占到不合格项目的2%,剪切强度过低可能引起制动失灵。

6 结语

制动器衬片作为汽车制动器系统的关键部件,其质量优劣直接影响到人们的生命和财产安全,应引起高度重视,开展汽车制动器衬片的检测和质量分析工作具有重要的现实意义。本文分析结果表明,标志和包装、摩擦性能和剪切强度不合格是目前汽车制动器衬片产品的3个主要质量问题。质量管理部门和检测实验室应加大监督抽查和实验室检测力度,进一步规范和净化汽车制动器衬片市场,确保衬片产品质量和人们生命财产安全。

[1]GB 5763-2008汽车用制动器衬片[S].

[2]GB 12676-2014商用车辆和挂车制动系统技术要求及试验方法[S].

[3]ISO 15484-2008 Road vehicles-Brake lining friction materials-Product definition and quality assurance[S].

[4]夏捷,曹建永.汽车用制动器衬片国家标准修订研究[J].北京汽车,2010,(5):16-18.

[5]JIS D 4411-1993 Brake linings and pads for automobiles[S].

[6]UN/ECE Regulation 90.Uniform provision concerning the approval of replacement brake lining assemblies,drum brake linings and discs and drums for power-driven vehicles and their trailers (Revision 3)[S].

[7]GB/T 26738-2011道路车辆 制动衬片摩擦材料 产品确认和质量保证[S].

[8]JC/T 1065-2007定速式摩擦试验机[S].

[9]GB/T 22309-2008道路车辆 制动衬片 盘式制动块总成和鼓式制动蹄总成剪切强度试验方法[S].

[10]GB/T 22310-2008道路车辆 制动衬片 盘式制动衬块受热膨胀量试验方法[S].

[11]GB/T 22311-2008道路车辆 制动衬片 压缩应变试验方法[S].