基于数值模拟仿真的PM2.5切割器校准装置的研制

刘泽华 聂泽东 刘攀超 戴 煦 董 宁

(1.华测检测认证集团股份有限公司 广东深圳 518101;2.中国科学院深圳先进技术研究院)

1 前言

PM2.5(细颗粒物,Particulate Matter,PM)是指大气中空气动力学直径小于或等于2.5 μm的颗粒物。对于PM2.5监测而言,监测仪器的准确性至关重要。2012年中国环保部门和美国大使馆PM2.5监测数据的差异引起了争议,由此引发了社会的广泛关注。PM2.5应如何监测,如何保证监测数据准确可靠一时间成了困扰监测部门的难题,因而一种能被广泛采用的PM2.5监测仪器校准方法和相应的校准装置成为PM2.5监测的迫切需要。

目前广泛采用的PM2.5测试方法主要分为两步,即先把PM2.5与较大的颗粒物分离,然后测定分离出的PM2.5重量[1]。在PM2.5分离和捕集方面,使用颗粒切割器,对直径≤2.5 μm的颗粒进行分离,测试时通过测量流量、切割器的尺寸,再用数学公式换算计算结果,因此其测量结果会存在较大误差。为了保证PM2.5测量数据的准确可靠,满足PM2.5采样器、监测仪切割特性、浓度检测的检定校准需求,研发新的大气颗粒物PM2.5切割器校准试验装置实为业内当务之急。据此,本项目研制了一种大气颗粒物PM2.5切割器校准试验装置,现做一分析介绍,以飨读者。

2 常用大气颗粒物计量装置分析

目前国内常用的大气颗粒物计量装置是由多个精密仪器组成,为浓度法校准,如图1所示。其缺点是颗粒与空气的混合不可能达到完全均匀的状态,且难以判断,时间也不好把握;此方法中所使用的仪器气溶胶发生器以及粒径谱仪造价太高,粒径谱仪测量的结果显示为某一粒径范围内的百分比,但有研究表明其测量存在一定误差,且产生的粒子为确保其不带电有时还需另外购买静电中和器,造价又会提高;对于整个方法来说过程较为繁琐,不易控制,设备体积较大,不方便移动。

图1 浓度法PM2.5切割器校准装置示意图

3 新型切割器校准装置研制

3.1 方案

3.1.1 理论依据

本方案提出一种利用重量溯源法与数值模拟相结合的方法,依据流体动力学原理模拟大气颗粒物在计量装置内的运动,通过模拟其运动的时间轨迹等设计最优结构的计量装置,且操作简单。

本方案依靠计算机数值模拟,通过研究颗粒物在封闭装置内的运动情况,采用模拟计算得到流场的各种细节以及颗粒轨迹等。上述方法,可以清楚地看到颗粒物的具体运动状态,形象地再现流动情景。同时,大气颗粒物的运动跟气流有很大关系,通过对颗粒物进行运动分析了解颗粒物运动状态,能更准确地计量大气颗粒物。故使用流体动力学原理方法可行且可靠。

大气颗粒物检测主要是对PM2.5、PM5、PM10等的计量,这些颗粒物较小,且在实际空气环境中较为分散,体积浓度较小,本项目使用拉格朗日模型进行分析。在Fluent中的拉格朗日离散相模型遵循欧拉-拉格朗日方法,流体相按连续相处理,直接求解纳维斯托克斯方程,而离散相通过计算流场中大量的粒子运动得到。离散相和连续相之间可以有动量、质量和能量交换。

使用拉格朗日离散相模型的前提是离散相的体积比率应很低,可以忽略颗粒-颗粒之间的相互作用、颗粒体积分数对连续相的影响。一般来说要求颗粒相的体积分数<10%,但颗粒质量载荷可以>12%,用户便可模拟离散相质量流率等于或大于连续相的流动。粒子或液滴运行轨迹的计算是独立的,它们被安排在流相计算指定的间隙完成。这样的处理能较好地符合喷雾干燥、煤和液体燃料燃烧以及一些粒子负载流动,但是不适用于流-流混合物、流化床和其他第二相体积率不容忽略的情形。将空气看作连续相,大气颗粒物作为体积率小的离散相来分析,使颗粒物的运动模拟再现,从而根据颗粒物的逃逸率等参数不断调整装置的尺寸,设计最优的大气颗粒物计量装置。

3.1.2 设计

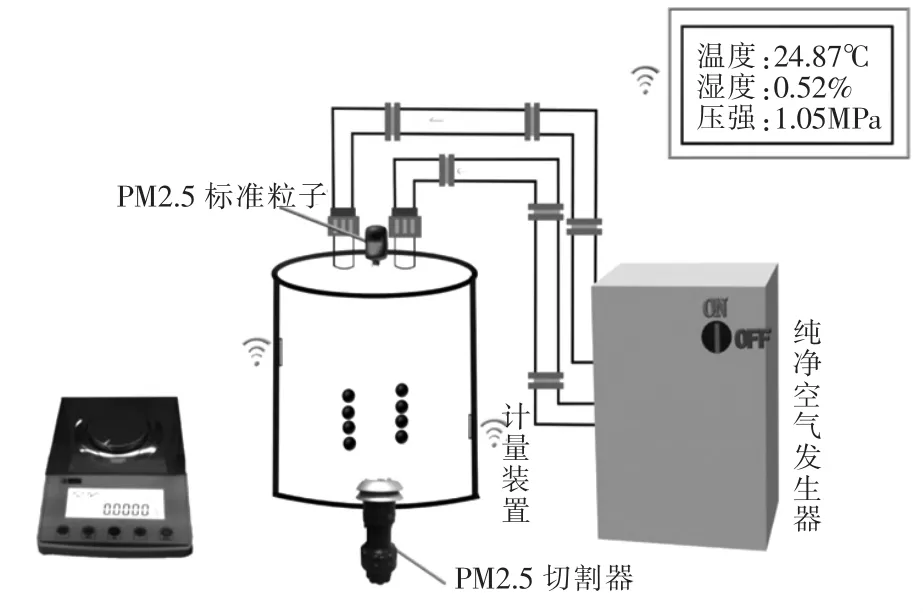

本PM2.5切割器校准试验装置的原理如图2所示。

图2 重量法大气颗粒物切割器计量装置

首先需要控制纯净空气发生器的空气流量与大气颗粒物切割器所工作时流量一致,保证计量装置内的温湿度符合正常颗粒物不会发生凝结的温湿度,将粒子通过入口挤入计量装置内,通过纯净空气气流将粒子带入切割器,通过切割器滤膜的称量及投放的标准粒子重量统计切割器的误差。通过大量数据统计,得到误差数学模型,作为校准装置的误差模型,多次进行实验并进行验证,完成装置的设计。此方法中所采用的粒子为购买的标准粒子,模拟过程中可对整个过程进行精确的边界设置,保证结果的可靠性。

然后,设计并搭建PM2.5切割器校准试验装置(如图3所示),从左到右依次为天平、大气颗粒物计量装置、空气发生器、大气颗粒物。计量装置的下方为PM2.5切割器,切割器的另一端与气泵主机相连接,大气颗粒物计量装置的侧壁上为温湿度及压强传感器的电路板,可以利用无线通讯技术,实现手机APP对计量装置内的控制参数数据进行实时监控。

图3 PM2.5计量系统的整机示意图

3.2 校准装置模型分析和建立

首先根据PM2.5切割器的尺寸结构确定大气颗粒物计量装置的总体尺寸,再由切割器的直径最大尺寸预设计装置的直径尺寸、高度尺寸,利用UG软件绘制三维模型。

根据切割器的直径最大尺寸为72.5 mm,上面层状高度为23 mm,要保证颗粒跟随气流从层状结构中间穿过进去PM2.5切割器,预设计计量装置的直径尺寸为240 mm,高度为369 mm,利用UG软件绘制三维模型如图4所示,2个空气入口,1个颗粒入口,颗粒逃逸口设为底面,模拟时加深出口长度,有利于颗粒更好的逃逸。其二维尺寸示意图如图5及6所示。

图4 混合仓的三维模型

图5 混合仓的二维模型主视图

图6 混合仓的二维模型俯视图

3.3 仿真模拟

3.3.1 装置模拟模型的选择

通过流体动力学的方法进行模拟设计大气颗粒物校准装置的方法,在模拟中需要考虑模型的选择。在用Fluent模拟过程中,本项目所涉及的为多相流问题,在求解多相流问题时,一般有两种解决办法,欧拉-欧拉方法和欧拉-拉格朗日方法。这两种方法一般被称为求解多相流问题的多相流模型 (即欧拉-欧拉方法)和颗粒轨道模型(也称离散相模型,即欧拉-拉格朗日方法)。其中,欧拉-欧拉方法适用于固体颗粒所占体积分数较大的固体气力输运或流化床;欧拉-拉格朗日方法适用于颗粒物较小,且在环境中较为分散,体积浓度较小的情况。本项目大气颗粒物的模拟过程中离散相非常稀疏,颗粒物的体积分数<10%,但质量载荷可以>12%,符合离散相模型的特征,故在整个的模拟过程中使用离散相模型进行模拟。

模拟过程中先计算大气颗粒物计量装置中气体流场,再计算颗粒在流场中的运动轨迹。这是目前在工程中应用最为广泛的气固两相流算法[2],在Fluent模拟中称为DPM算法,其主要应用在气固两相分离、固体气力输运、气固沉积、射流雾化、颗粒碰撞、静电除尘等方面,近年来对除尘器效率问题等的研究也日渐增多,由此可见DPM算法在除尘效率应用方面的可行性及准确性,也因此奠定了其在计量校准方面的应用。

3.3.2 装置设计计算方法

不同温度环境下的空气属性如表1。

表1 不同温度下空气属性

设置空气入口为1个或2个,根据PM2.5切割器的工作环境,每个入口的最大流量为6L/min,雷诺数具体计算如式(1),其参数按照表1,d为空气入口的直径,根据市场上现有标准管,最大为1.6 cm。根据式(1)计算,最大数值为1 300左右,小于2 000,为层流状态。分别计算不同温度下的雷诺数可知Re均小于2 000,为层流状态。使用质量流量入口,应用 SIMPLEC算法,分别用 outflow(escape)出口和pressure outlet(escape)两种出口进行仿真,分析净化效率及模型选择合理性问题,escape的数量表示粒子被收集的数量。

以下是几个理想化假设以便于更好的进行数值仿真:

1)粒子为球形;

2)忽略粒子之间的相互作用;

3)计算中主要考虑重力、浮力和拖曳力的作用,不考虑空气或者装置本身的静电作用;

4)进入流场的气流速度为均匀;

5)在流场内没有其他干扰,如静电、再飞扬等;

6)粒子运动到出口后,即认为粒子被收集。

根据以上假设,忽略次要作用力的影响,这种简化在不影响计算结果可靠性的同时突出了问题的主要特征,也回避了一些次要作用力在计算中带来的困难。由此可以得到颗粒运动方程式为(以x方向为例):

FD(u-up)是颗粒的单位质量拖曳阻力,其中:

式中:u为气相的速度;up为颗粒的速度;μ为流体动力学粘度,ρp为颗粒的密度,ρ为气体的密度,dp为颗粒的直径,Re为颗粒雷诺数,其定义为:

颗粒运动轨迹方程为

3.4 数值仿真及实验结果

3.4.1 流场特性

(1)残差。通过装置内空气速度残差和装置出口空气总压残差试验,证明空气速度残差越小,净流量越小,内部流场越稳定,颗粒逃逸效果越好。

(2)各参量情况。通过模拟的装置内压力、速度、密度、湍流等分布情况,结果发现装置内的气流很稳定。

(3)颗粒在流场中的运动情况。试验得到的2.6 μm、5.4 μm、10 μm 颗粒的运动轨迹图,能够清晰地看出颗粒在计量装置内的运动轨迹,该运动轨迹和实验中颗粒的真实运动轨迹比较接近。

(4)颗粒轨迹特性。从试验数据得到,颗粒在计量装置内的停留时间为280 s~1 000 s,颗粒在计量装置内的运动路程为1 m~8 m。

3.4.2 温度对颗粒逃逸效率的影响

从试验得到:

(1)模拟温度在-40℃~40℃范围内,残差曲线变化不大;同样的迭代步数,在-40℃和40℃时,能量残差下降较快,但总体趋势相同。说明温度对装置内部流场影响不大,同时也说明相同形状的PM2.5切割器校准装置,温度对其影响可以忽略。

(2)PM2.5颗粒物群在切割器校准装置内的运动轨迹大致相同。

(3)温度对颗粒运动轨迹影响不大,可以忽略不计;单环境温度因素对颗粒运动轨迹及逃逸率的影响可以忽略不计。

需要说明,此时粒子的运动情况只跟内部流场的流动有关,与装置本身的材料等没有关系,但这样的模拟结果并不能照搬用在实验中,需具体情况具体分析,本模拟仅为在本边界条件下的理想状态。

3.4.3 颗粒粒径对颗粒逃逸效率的影响

采用单一变量法,在其余计算参数相同的前提下,模拟8种粒径分布(符合Rosin-Rammler粒径分布规律)的颗粒运动轨迹,研究分析颗粒的逃逸情况。结果表明:随着标准颗粒粒径增大,颗粒的逃逸能力降低,逃逸效率逐渐减小。其中标准颗粒粒径在2 μm~5.4 μm之间时,颗粒的逃逸效率均在90%以上;当标准颗粒粒径在 5.4 μm~25 μm 时,颗粒的逃逸效率由90%以上逐渐降低至0%;当标准颗粒粒径大于25 μm时,颗粒的逃逸效率均为0%。由此说明,颗粒粒径分布情况对混合仓内颗粒逃逸效率的影响很大。

4 结论

本项目采用数值仿真的方法对PM2.5切割器校准装置进行了研制。根据PM2.5切割器的尺寸及应用场景,建模了校准装置;采用Fluent软件分析了校准装置的流程特性,探讨了温度、颗粒粒径、颗粒数量和空气流速对校准装置内的颗粒逃逸效率的影响规律。研究结果表明,针对校准装置内不同的压力、速度、密度、湍流等分布情况,本项目设计的校准装置内气流稳定;温度对颗粒运动轨迹影响不大,可以忽略不计;随着标准颗粒粒径增大,颗粒的逃逸能力降低,逃逸效率逐渐减小;对于同种颗粒而言,随着颗粒投入数量的逐渐增加,其对应的颗粒逃逸效率基本不变;空气流速对颗粒的逃逸能力有较大影响。本项目为进一步设计PM2.5切割器校准装置提供了重要的理论基础。

[1]毛朔南,马宇明,蔡冶强,等.PM2.5检测标准及量值溯源方法现状及进展(续)[J]. 中国计量,2013,(4):22-24.

[2]苏明旭,朱芸,袁保宁.管式电除尘器中粉尘颗粒运动轨迹的数值仿真[J]. 南京航空航天大学学报,2000,23(2):169-174.