质子交换膜燃料电池大电流密度下运行工况优化研究*

张洪凯 詹志刚 何晓波 帅 露 隋邦杰 潘 牧

(武汉理工大学材料复合新技术国家重点实验室1) 武汉 430070)(武汉理工大学能源与动力工程学院2) 武汉 430063) (武汉理工大学汽车工程学院3) 武汉 430070)(加拿大维多利亚大学机械系集成能源系统实验室4) 维多利亚市 V8W 2Y2)

质子交换膜燃料电池大电流密度下运行工况优化研究*

张洪凯1,2)詹志刚1,2)何晓波1,2)帅 露2)隋邦杰3,4)潘 牧1)

(武汉理工大学材料复合新技术国家重点实验室1)武汉 430070)(武汉理工大学能源与动力工程学院2)武汉 430063) (武汉理工大学汽车工程学院3)武汉 430070)(加拿大维多利亚大学机械系集成能源系统实验室4)维多利亚市 V8W 2Y2)

利用计算流体动力学软件,针对在大电流密度、阴极无加湿、阳极加湿,阴阳极有背压等操作特点下运行的PEM电池进行数值模拟,综合考虑电池性能和电流密度分布的均匀性,寻求最优工况点.结果表明,对于给定的操作压力,存在一个最佳性能温度,压力增加,最佳温度随之增加,在压力为100,200,300 kPa时,最佳性能温度分别为75,60,50 ℃;由于阴极不加湿,在最佳性能温度点膜含水量分布及电流密度分布不均匀;在较低温度下运行时电流密度分布均匀性随着压力的增加逐渐提高,但在较高温度下运行时则相反.

质子交换膜燃料电池;电流密度;水传输;运行工况;优化

0 引 言

在化石能源面临枯竭和环境污染日益严重的今天,寻找一种高效、无污染的新型能源成为了亟待解决的问题,质子交换膜(PEM)燃料电池因其高效率、高功率密度、低污染等优点广泛受到人们的关注.PEM燃料电池可以应用于汽车、航天、移动充电设备等领域,被认为市场潜力十分巨大[1].由于市场应用的需求,PEM电池体积不断减小而功率密度不断增加,日本丰田汽车公司于2014年推出了MIRAI 燃料电池汽车,其电堆的质量功率密度和体积功率密度达到2.0 kW/kg和3.1 kW/L[2].电池堆在大功率下运行,电流密度往往也较高,可能高达1.5~2.5 A/cm2,因此,一般需要增加背压,以提高反应气体浓度;同时电池生成水较多,合理利用生成水,可以简化或去掉加湿系统.因此研究膜电极内部水、气传输及分布规律,寻找最优工况点,对电池高效、稳定、持久运行,具有重要意义.

Su等[3-4]通过模拟方法探索了温度、湿度、压力、气体过量系数等操作参数对电池性能的影响.Kim等[5]分析了反应气体加湿度对燃料电池性能的影响,认为阳极充分加湿而阴极不加湿的条件下质子交换膜仍能被充分润湿.Amirinejad等[6]研究操作条件对电池性能的影响发现,在操作压力较高的条件下提高温度会使得电池性能提高.Santarelli等[7]通过实验发现,只有阳极加湿的燃料电池性能会随着操作压力的提高而明显提高,同时还能够提高电池稳定性.Jang等[8]通过研究发现,阳极加湿温度提高会使得电池性能提高.

文中针对在大电流密度、阴极无加湿、阳极加湿,阴阳极有背压等操作特点下运行的PEM电池,利用计算流体动力学软件,进行数值模拟,寻找电池最佳工况点.获得的结论对于PEM电池的设计和操作具有参考意义.

1 计算模型

1.1 几何模型

根据实际金属板电池结构,建立三维单流道电池模型,因其结构对称,为减少计算量,选取1/2流道区域建模,见图1.外围尺寸为50 mm×1.1 mm×1.435 mm,活性面积为55 mm2,气体和冷却水流道宽度与深度为0.5 mm×0.4 mm,集流板厚度0.1 mm,气体扩散层厚度0.2 mm,催化层厚度0.01 mm,膜厚度0.015 mm.在进行网格灵敏性验证后,确定总网格总数为89 000个.

图1 几何模型

1.2 控制方程

质子交换膜燃料电池是一个多相、多尺度的复杂系统.其内部流道及多孔介质内气体的扩散、水的相变及流动,催化层内部的电化学反应、水在质子交换膜内的传递都同时发生并且相互耦合.描述上述现象及过程的主要控制方程包括如下的质量守恒方程、动量守恒方程、组份守恒方程、能量守恒方程、电荷守恒方程等.

(1)

-εp+·(εμu)+Su

(2)

(3)

(4)

(5)

(6)

1.3 操作条件

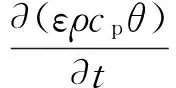

文中主要研究阳极和阴极加湿度分别为100%,0%条件下大电流运行时电池最优性能.阴阳极过量系数分别为1.5和2.5,出口背压50,100,150,200 kPa,操作温度和反应气体的温度为50,60,70,80,90 ℃.主要电化学参数及反应气体物性见表1[9-10],电池主要部件材料物性见表2[11-12].

表1 主要物性参数

表2 材料参数

2 结果与讨论

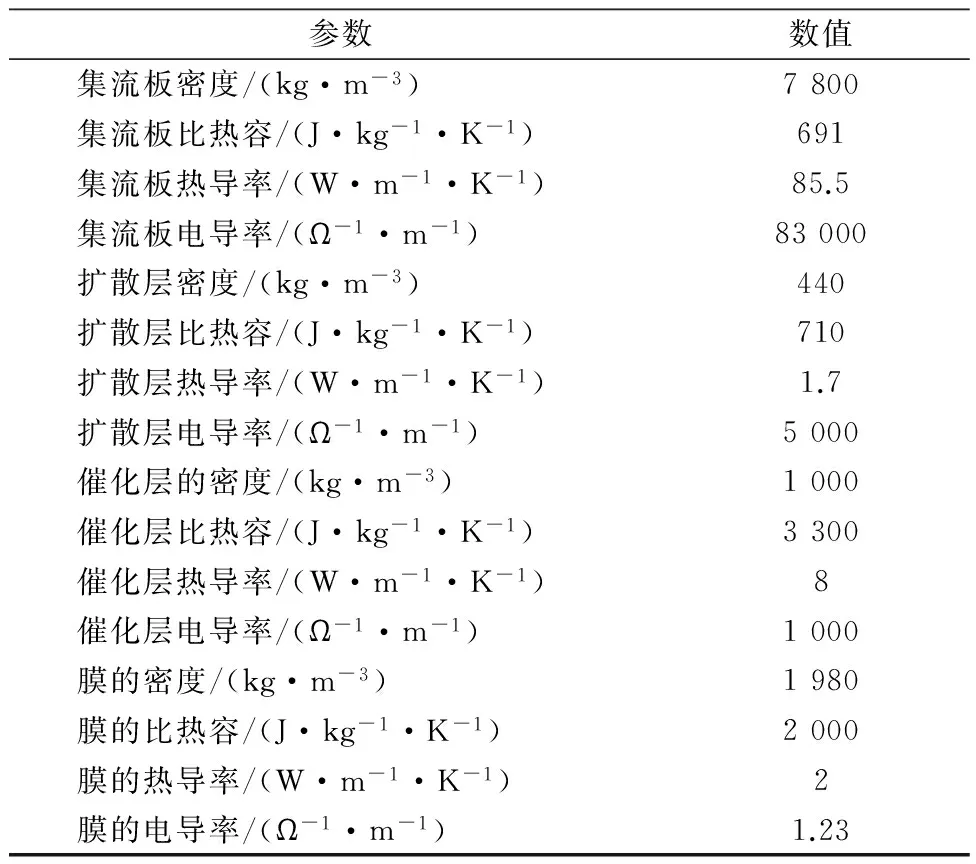

图2为模拟与实验测试伏安曲线对比,由图2可知,模拟值与实测值基本一致,同时也验证了该模型可靠性.

图2 模拟与实验测试伏安曲线

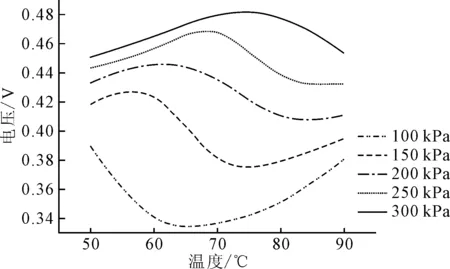

图3为1.5 A/cm2时不同操作条件下电池的电压.随着操作压力的增加,因为反应气体浓度增加,电池性能也逐渐增加.在相同压力下,存在一个最佳性能的操作温度.例如,在压力为300 kPa时,随着温度从50 ℃开始增加,电池性能渐渐增加,在75 ℃左右到达最大值,之后又逐渐降低,这是因为电池性能受到氧气浓度和膜润湿性两个因素的影响.在温度较低时,液态水容易生成,催化层中液态水相饱和度较高,使得膜润湿性较好,内阻较低;但同时较高的液态水相饱和度阻碍了反应气体的传输,不利于电化学反应的进行;温度继续增加,两种作用的趋势相反,膜逐渐变得过于干枯,内阻增加,电池性能下降;在75 ℃左右时这种综合作用得到了最佳的性能.

图3 1.5 A/cm2时不同操作条件下电池性能

图4为300 kPa下不同温度时催化层中间平面液态水相饱和度分布.沿气体流道从进口到出口方向,水汽逐渐积累,相饱和度也逐渐增加;右半边处于冷却水流道下而左半边处于气体流道下,温度差异导致右边液相饱和度总体高于左半边.在50 ℃时,液相饱和度(即液态水占据的孔隙体积比例)高达17%,并且范围较大,这种状态必然有利于膜的润湿而阻碍氧气的传输.随着温度的升高,液相饱和度逐渐降低,80 ℃时仅局部有少量液态水,90 ℃时所有反应面积上都为干的.

图4 300 kPa下不同温度催化层中间平面相饱和度

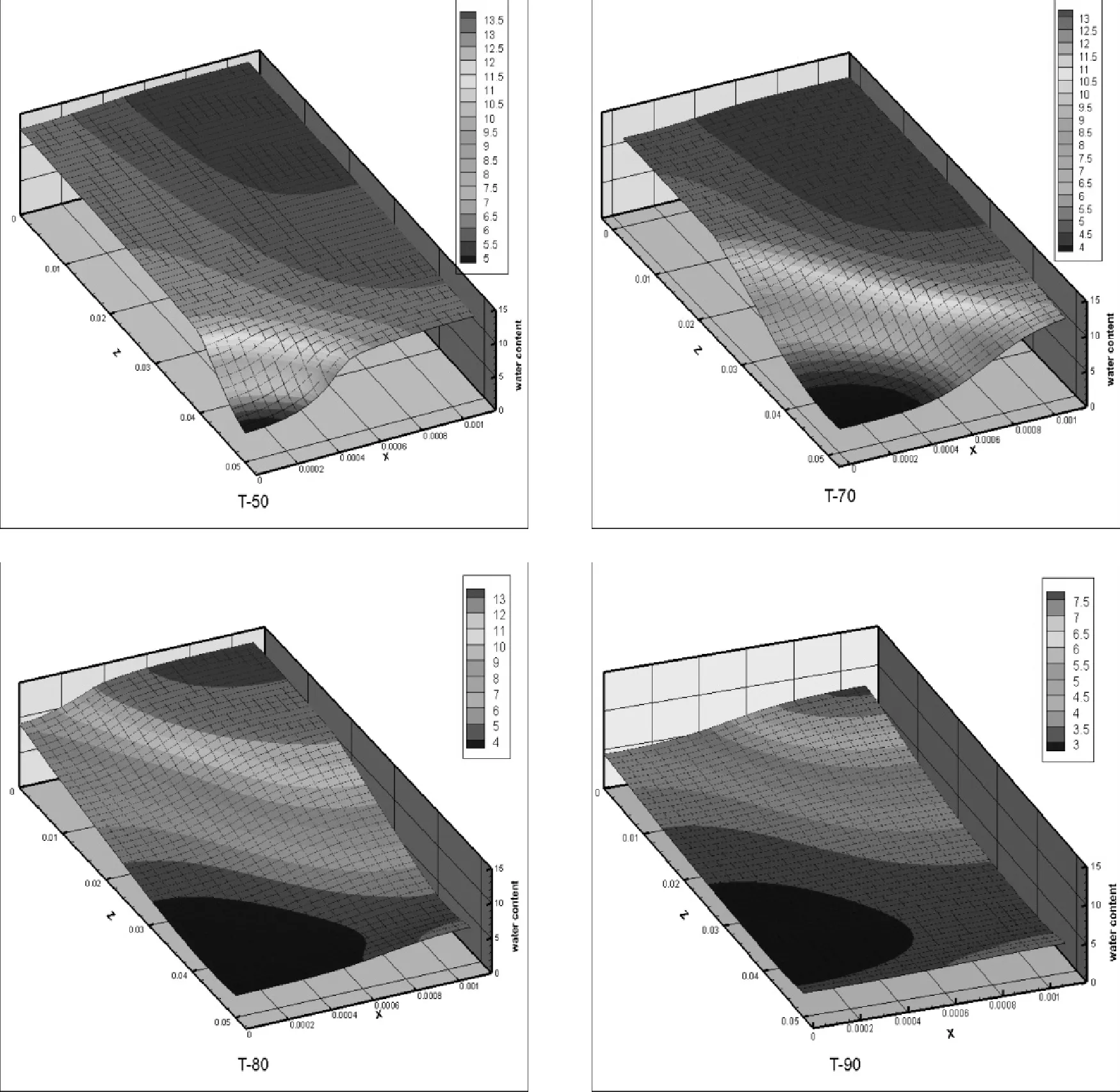

图5为300 kPa下膜中中间平面上磺酸基团水含量分布.其总体分布和液相饱和度的分布是一致的,随着温度的升高,水含量降低,即膜的润湿性降低,质子电阻升高.

图5 300 kPa下不同温度膜中间平面水含量

图6 St=2.5,θ=70 ℃,随电流密度的变化

图6是过量系数为2.5,温度为70 ℃时Δq随着操作压力的变化关系,Δq定义为反应生产水与阴极出口气体以饱和状态带走的水的差值.由图6可知,Δq随着压力升高而增加,说明升高操作压力可以使较多的水保留在MEA中,有益于膜的润湿;降低操作压力,被空气带走的水增加,MEA剩余的水分减少,因此膜容易变干,为保持膜较佳的润湿状态进而保持膜的性能,需要操作降低温度.在操作压力为200 kPa和150 kPa时,电池性能最优时对应的温度分别为60 ℃和55 ℃,这些点构成了电池性能最优的温度控制曲线,见图3.

图7是操作压力为100 kPa下不同温度膜中间平面水含量.同样的电流密度与温度下,与图5相比较,膜的润湿状态显著下降,反应在图3中,是电池性能显著下降.图3中在100 kPa等操作压力下电池性能并非单调变化,温度增高时阴极侧膜润湿性降低,但阳极侧保持100%加湿,实际带入的水汽量增加,膜阳极侧以及膜整体的润湿有所改善;即使膜中水含量一定,随着温度的升高,水在膜内扩散系数会增加,水在膜内的分布会更加均匀,因此性能反而有增高趋势,但总体上增量不大.

图7 100 kPa时不同温度膜中间面的水含量

人们除了希望PEM电池能有最佳的电输出性能外,同时也希望在活性面积上电流密度等各物理场能均匀分布,这样才可以使得电池长久、稳定运行.图7和图5对比,同样的温度下,压力较高时膜中水含量分布较为均匀;同样的压力下,在温度较低时因催化层液态水较多,使得膜中水含量较高且分布较为均匀.图8为50 ℃与75 ℃时不同压力膜中间面的电流密度分布.其中横坐标为活性面积上出现的电流密度范围,从0.9到2.1 A/cm2,以0.1 A/cm2分档计算.在50 ℃、 300 kPa下,大部分区域工作电流密度为1.5~1.8 A/cm2,而随着操作压力的降低,工作电流密度逐渐分散在更大区域内,也即分布更加不均匀,这和前面分析的膜的水含量分布规律是一致的.在75 ℃ 100 kPa下,大部分区域工作电流密度为1.5~1.8 A/cm2,显得比较均匀,这是因为此时膜偏干,膜干的“比较均匀”,而随着操作压力的增加,膜总体的润湿性提高,但并不均匀,使得工作电流密度逐渐在更大区域内分散,也即分布更加不均匀,这种分布状态不利于对电池长久、温度运行,因此还需要在结构设计和运行管理方面进行改进.

图8 50 ℃与75 ℃时不同压力膜中间面的电流密度分布

3 结 论

1) 在1.5 A/cm2、阳极100%加湿、阴极无加湿条件下,随着操作压力的增加,电池性能增加.

2) 对于给定的操作压力,存在一个最佳性能温度,压力增加,最佳温度也随之增加,在压力为100,200,300 kPa时,最佳性能温度分别为75,60,50 ℃.

3) 由于阴极不加湿,在最佳温度时膜中的含水量分布及电流密度分布不均匀;在较低温度下运行时电流密度分布均匀性随着压力的增加逐渐提高,但在较高温度下运行时则相反.

[1]YUN W, KEN S, CHEN Y, et al. A review of polymer electrolyte membrane fuel cells: technology, applications, and needs on fundamental research[J]. Applied Energy,2011,88:981-1007.

[2]DONG H J, KWANG N K, SEUNG M B, et al. The effect of relative humidity of the cathode on the performance and the uniformity of PEM fuel cells[J]. International Journal of Hydrogen Energy,2011,36:12499-12511.

[3]SU A, FERNG Y M, SHIH J C. CFD investigating the effects of different operating conditions on the performance and the characteristics of a high-temperature PEMFC[J]. Energy,2010,35:16-27.

[4]SUKKEE U, WANG C Y. Computational study of water transport in proton exchange membrane fuel cells[J]. Journal of Power Sources,2006,156:211-223.

[5]KIM H Y, KIM K. Numerical study on the effects of gas humidity on proton-exchange membrane fuel cell performance[J]. Hydrogen Energy,2016(1):1-8.

[6]AMIRINEJAD M, ROWSHANZAMIR S, MOHAMMAD H, et al. Effects of operating parameters on performance of a proton exchange membrane fuel cell[J]. Journal of Power Sources,2006,161:872-875.

[7]SANTARELLI M G, TORCHIO M F. Experimental analysis of the effects of the operating variables on the performance of a single PEMFC[J]. Energy Conversion and Management,2007,28:40-51.

[8]JANG J H, CHIU H C, YAN W M, et al. Effects of operating conditions on the performances of individual cell and stack of PEM fuel cell[J]. Journal of Power Sources,2008,180:476-483.

[9]CORINNA H, FRANK K, ALEXANDER D. Study of the influence of key test parameters on the performance of a PEMFC stack[J]. Solid State Ionics,2015,275:75-79.

[10]HOMAYOON K, MEHRZAD S, MOHAMMADREZA H, et al. Model development and optimization of operating conditions to maximize PEMFC performance by response surface methodology[J]. Energy Conversion and Management,2015,93:9-22.

[11]HUANG C P, JIANG R C, ELBACCOUCH M, et al. On-board removal of CO and other impurities in hydrogen for PEM fuel cell applications[J]. J Power Sources,2006,162:563-71.

[12]MIN C H, HE Y L, LIU X L, et al. Parameter sensitivity examination and discussion of PEM fuel cell simulation model validation part II: results of sensitivity analysis and validation of the model[J]. Journal of Power Sources,2006,160:374-385.

Optimization of Operating Conditions for PEMFC Running at Large Current Density

ZHANG Hongkai1,2)ZHAN Zhigang1,2)HE Xiaobo1,2)SHUAI Lu2)SUI Bangjie3,4)PAN Mu1)

(State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan University of Technology, Wuhan 430070, China)1)(School of Power and Energy Engineering, Wuhan University of Technology, Wuhan 430063, China)2)(School of Automotive Engineering, Wuhan University of Technology, Wuhan 430070, China)3)(Institute for Integrated Energy Systems and Department of Mechanical Engineering, University of Victoria, Victoria V8W 2Y2, Canada)4)

Considering the performance and uniformity of the current density distribution, CFD software is used in this paper to simulate the PEM cells, which operate at large current density, no cathode humidification but full anode humidification, and backpressure, to seek for the optimized operating point. The main conclusions are as follows: for a given operating pressure, there is an optimal temperature which makes the fuel cell have the best performance, and the optimal temperature increases with the pressure; the best temperatures for 100,200 and 300 kPa are 75,60 and 50 ℃, respectively. Since the cathode is not humidified, the membrane water content distribution and current density distribution are not uniform at the optimum performance temperature point; the current density distribution uniformity increases with pressure at lower temperatures, but it has the opposite trend at higher temperatures.

PEMFC; current density; water transport; operating conditions; optimization

2017-02-23

*国家自然科学基金项目(21676207)、国家重点研发计划“新能源汽车”试点专项课题(2016YFB0101207)资助

TM911.4

10.3963/j.issn.2095-3844.2017.03.033

张洪凯(1993—):男,硕士生,主要研究领域为燃料电池传输现象和新能源动力装置及系统