常幅和过载下CT试件的低周疲劳裂纹扩展实验研究*

余志锋 杨 平 董 琴 李逸候 姚国全

(武汉理工大学交通学院1) 武汉 430063) (高性能船舶技术教育部重点实验室2) 武汉 430063)

常幅和过载下CT试件的低周疲劳裂纹扩展实验研究*

余志锋1)杨 平1,2)董 琴1)李逸候1)姚国全1)

(武汉理工大学交通学院1)武汉 430063) (高性能船舶技术教育部重点实验室2)武汉 430063)

实际工程构件经常受到变幅载荷作用,施加的拉伸过载对构件上的疲劳裂纹的扩展有明显影响.以裂纹张开位移为基本测量参量,开展了AH32标准紧凑拉伸试样(CT试样)在常幅和拉伸过载下裂纹扩展速率的变化规律的研究.阐述了在基本循环中插入单个拉伸过载、双次拉伸过载等情况下裂纹长度及裂纹张开位移随裂纹扩展的规律.实验结果表明,裂纹张开位移能很好的诠释低周疲劳裂纹扩展规律;过载在裂尖前方和裂纹尾迹区引起的压缩残余应力是导致裂纹扩展迟滞的重要原因.

低周疲劳;裂纹扩展;过载;裂纹扩展速率

0 引 言

近年来,随着船舶主尺度的不断加大,为减轻结构重量而采用的高强度钢越来越多,船舶结构变得越来越软,船舶结构的应力及变形也越来越大,大型船舶结构的低周疲劳裂纹扩展问题显得十分突出,成为大型化船舶发展中亟待解决的关键性问题.疲劳裂纹扩展速率受风、浪、流等变幅载荷之间的相互作用影响较大,其可能会产生加速或者迟滞,导致预测结果发生较大误差,因此,研究常幅和拉伸过载下的疲劳裂纹扩展规律对于承受变幅载荷构件的疲劳寿命评估具有重要意义.

理论方面,Huang等[1]引入对称循环载荷作用下等效应力强度因子的概念,提出改进的Wheeler模型表征变幅载荷作用下裂纹扩展规律,此预测模型主要依赖于应力比和裂纹尖端塑性区尺寸.Jiang等[2]提出了常幅循环下引入一个单峰过载的疲劳裂纹扩展预测模型,即虚拟裂纹退火模型,其过载引起的迟滞效应由裂纹闭合效应和塑性区尺寸表征.Hamam等[3-4]对于复杂载荷工况下提出了一个裂纹扩展预测的增量模型.沙宇等[5]通过弹塑性有限元和增量塑性损伤理论相结合,在Wheeler模型基础上建立了变幅循环载荷下疲劳裂纹扩展速率预测模型,并建立过载后塑性区尺寸的计算方法,最后通过有限元对该模型进行验证.试验方面,大多数学者都是以紧凑拉伸试样(CT)或者中心裂纹试样(CCT)进行试验研究,通过有限元模拟理论计算,再与实际试验结果进行对比[6-8].Hammouda等[9-10]通过有限元分析得方法设计了三类对比试验:等幅、单峰超载和连续单峰超载,并且在连续超载作用下试验了不同超载比以及超载峰间距不同时的迟滞效应和裂纹扩展速率.有限元方面,李亚智等[11]基于塑性诱导闭合原理,运用弹塑性有限元法模拟了裂纹的扩展,并讨论了疲劳裂纹闭合与残余应力的作用以及过载对疲劳裂纹扩展的影响.张丽娜等[12-13]通过数值模拟单峰过载引起的残余应力强度因子,并得到了单峰过载疲劳裂纹尖端区域残余应力场.

文中以裂纹张开位移为基本参量,研究AH32标准紧凑拉伸试样(CT试样)在常幅和拉伸过载下裂纹扩展速率的变化规律.重点阐述了在基本循环中插入单个拉伸过载、双次拉伸过载等情况下裂纹长度及裂纹张开位移随裂纹扩展的分布规律.实验结果表明,裂纹张开位移能很好的诠释低周疲劳裂纹扩展规律,同时通过实验结果分析发现过载载荷在裂尖前方和裂纹尾迹区引起的压缩残余应力是导致裂纹扩展迟滞的重要原因[14].

1 基本理论方程

传统的疲劳裂纹扩展模型见式(1),疲劳裂纹扩展速率由有效应力强度因子决定.

=C(ΔKeff)m

(1)

ΔKeff=Kmax-KOP

式中:da/dN为裂纹扩展速率;ΔKeff为有效应力强度因子;Kmax为最大应力强度因子;KOP为裂纹闭合影响水平;C,m为材料参数.

Nicholls[15]假定了一个计算裂纹扩展速率与COD关系式

=b(COD)1/p

(2)

式中:da/dN为裂纹扩展速率;COD为裂纹张开位移尺寸;b,p为材料参数.

文中拟用裂纹张开位移表征低周疲劳下CT试件的裂纹扩展规律.

2 实验研究

2.1 实验工装及实验材料

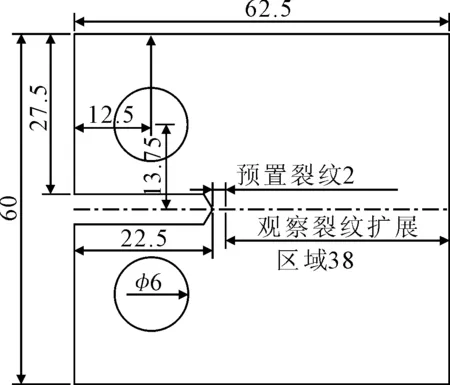

图1给出了标准CT试件的各项参数,模型长度62.5 mm、宽度60 mm.实验主要研究CT试件在裂纹扩展时各项行为变化.预置裂纹2 mm,裂纹扩展区域总观察长度为38 mm.实验中选用MTS疲劳试验机,选取的最大外载荷范围为35~40 kN,应力比R选取范围0.2~0.5,过载比ROL选取范围为1.1~1.3,实验加载频率为1 Hz.

图1 CT试件模型实验(单位:mm)

实验材料采用AH32高强度船用钢材,材料成分见表1.

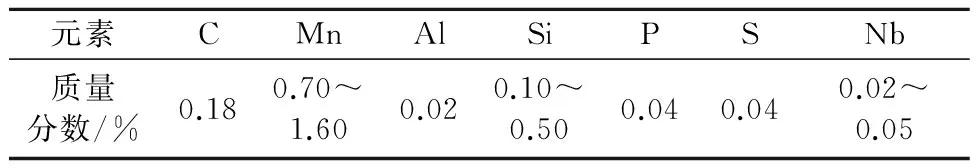

表1 AH32高强度船用钢材化学成分组成

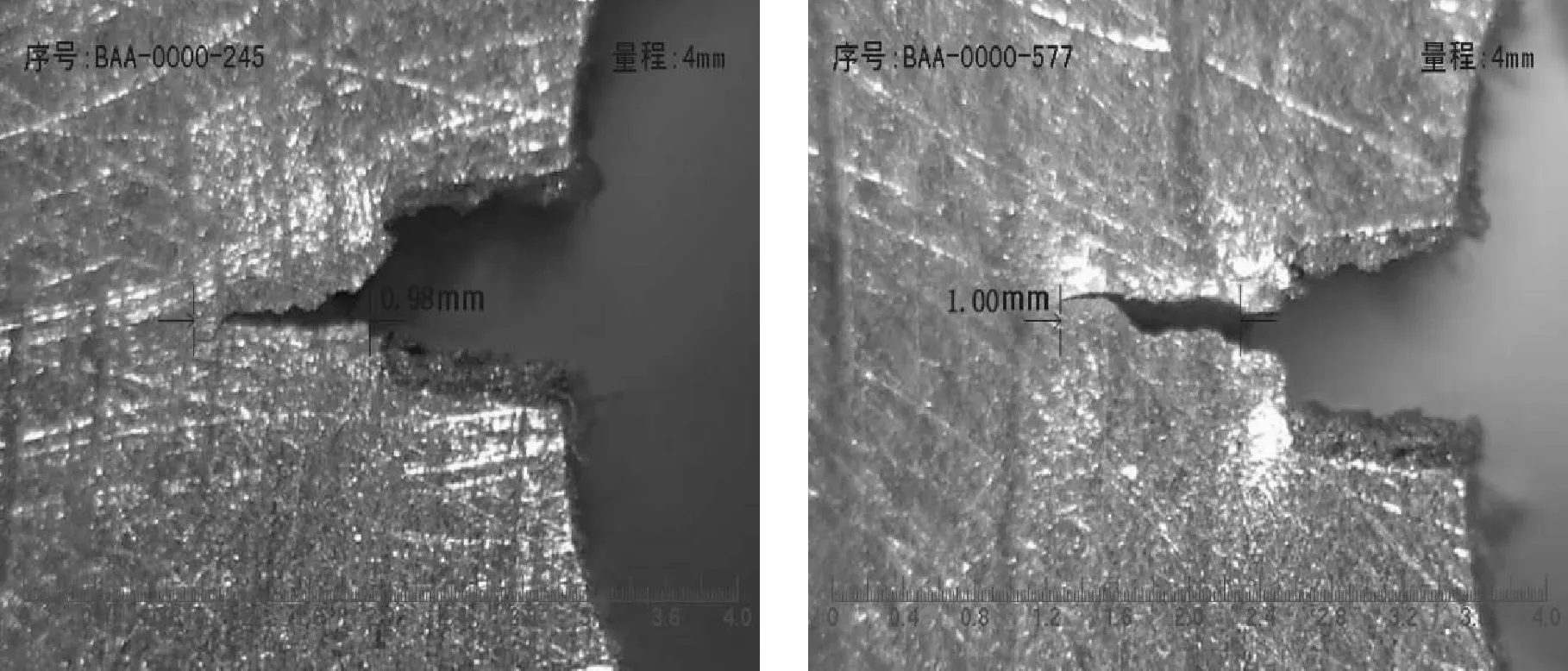

实验裂纹测量采用高精度裂缝测宽仪(见图2)实时读取裂纹扩展动态,见图3.实验所使用的裂缝测宽仪量程为4 mm、精度为0.02 mm.

图2 裂缝测宽仪

图3 裂缝测宽仪测量图

2.2 裂纹扩展速率与疲劳寿命关系研究

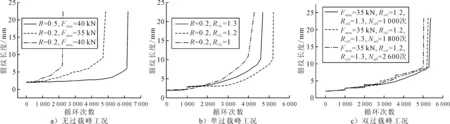

裂纹扩展寿命曲线见图4.

图4 裂纹扩展寿命曲线

图4b)显示了应力比R=0.2,单过载峰(过载比分别为1,1.2,1.3)的一组实验数据.R=0.2, Rol=1为常幅工况,对比单过载峰工况与常幅工况,易发现过载后CT试件的裂纹扩展寿命提高了.试件过载后存在裂纹扩展迟滞效应,过载载荷施加后,在裂尖区域产生一个大的塑性区,在循环载荷作用下塑性区不再扩大,裂纹扩展行为减缓.随着循环次数的增加,过载迟滞效应逐渐减小,当循环加载次数达到一定程度所产生的塑性区超过过载所产生的范围时,过载迟滞效应消失,裂纹继续向前扩展.裂纹扩展过载比,也对裂纹的扩展寿命起到一定影响,过载比越大则过载迟滞效应降低,裂纹扩展寿命变短.在实际应用中取得适当的过载比对提高AH32钢材的疲劳寿命起到重要作用.图4c)显示了在双过载峰工况下裂纹扩展随循环次数变化的情况.在第1 000次循环时,对试件施加第一次过载Rol=1.2,第二次施加过载载荷时刻分别是N=1 000,1 800,2 600次.对比图4b)中Fmax=35kN,Rol=1.2/1.3单过载峰工况,容易发现施加双过载峰可以延长CT试件的疲劳寿命,第二次过载峰的施加时间也影响着CT试件的疲劳寿命,第二次过载峰出现的越早疲劳寿命适当延长.当裂纹扩展的塑性区尺寸达到第一次过载所提供范围后,裂纹扩展又回到常幅扩展工况,此时施加第二次过载峰,相当于在第一次过载后的常幅工况中施加过载,这也同时证明了过载的迟滞效应.

2.3COD与裂纹扩展寿命关系

针对COD与裂纹扩展寿命之间的关系问题,分别开展了相应的系列实验研究.该部分研究了裂纹扩展过程中疲劳的两项主要参数COD与da/dN(裂纹扩展速率)之间变化情况.图5~6分别显示的是常幅、单过载峰、双过载峰工况下两项参数的变化曲线.对比图5a)与图5b)可知,经过一次过载峰后,COD值为6 mm时刻出现了过载的迟滞效应,裂纹扩展速率降低,在循环载荷作用下提供的塑性区半径未达到过载峰所提供的尺寸前COD不再增加,仅裂纹扩展速率逐渐增大直至超出过载提供的塑性区后,以常幅工况继续增大,最终试件损坏.

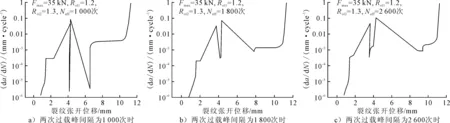

对比图6中的三条曲线,易发现在COD值为4 mm时第一次过载结束,试件进入第一次过载峰提供的塑性区中,同时裂纹扩展速率显著下降,COD停止扩大.当裂纹扩展重新进入常幅扩展工况后,分别在不同时刻施加第二次过载峰,图6a)~6c)分别显示的是两次过载峰间隔分别为1 000,1 800,2 600次时的情况.可以超出第一次过载峰所提供的塑性区重新进入常幅工况后,第二次过载峰施加时间越早对裂纹扩展速率的减小作用越明显,对延长CT试件疲劳寿命的作用也越显著.

图5 COD与裂纹扩展速率关系曲线

图6 双过载峰工况下COD与裂纹扩展速率关系曲线

3 结 论

1) 实验研究对比了不同过载比下裂纹扩展特性.单过载峰工况下,越早施加过载峰对延长CT试件的作用越显著,选择适当过载比有助于增加裂纹扩展疲劳寿命.

2) 过载的迟滞效应不仅仅体现在单过载峰工况下,双过载峰工况下裂纹扩展迟滞效应仍然存在;单过载峰的迟滞作用消失后,第二个过载峰作用越早对延长CT试件寿命的作用越明显.

3) 提出的COD与da/dN曲线能够更加直观地反映裂纹扩展在过载峰作用下的特性,该曲线能更为直观地反映疲劳裂纹在各种工况下的扩展行为,特别是在施加过载载荷的工况中能清楚地展示过载的迟滞效应.

[1]HUANG X P, TORGEIR M, CUI W C. An engineering model of fatigue crack growth under variable amplitude loading[J]. International Journal of Fatigue,2008,30:2-10.

[2]JIANG S, ZHANG W, LI X Y. An analytical model for fatigue crack propagationprediction with overload effect[J]. Hindawi Publishing Corporation Mathematical Problems in Engineering,2014(1):55-59.

[3]HAMAM R, POMMIER S, BUMBIELER F.Variable amplitude fatigue crack growth, experimentalresults and modeling[J]. International Journal of Fatigue,2007,29:1634-1646.

[4]DONG Q, YANG P, DENG J L, et al. Research on low-cycle-fatigue crack propagation life for ship plate based on accumulative plastic damage[J]. Journal of Ship Mechanics,2015,19(6):690-699.

[5]沙宇,张嘉振,白士刚,等.拉-压循环加载下铝合金疲劳裂纹扩展的压载荷效应研究[J].工程力学,2012,29(10):327-334.

[6]DANESHPOUR S, DYCK J, VENTZKE V, et al. Crack retardation mechanism due to overload in base material and laser welds of Al alloys[J]. International Journal of Fatigue,2012,42:95-103.

[7]SCHIJVE J, SKORUPA M, SKORUPA A ,et al. Fatigue crack growth in the aluminium alloy D16 under constant and variable amplitude loading[J]. International Journal of Fatigue,2004,26:1-15.

[8]AGUILAR ESPINOSA A A, FELLOWS N A, DURODOLA J F. Experimental measurement of crack opening and closure loads for 6082-T6 aluminium subjected to periodic single and block overloads and underloads[J].International Journal of Fatigue,2013,47:71-82.

[9]HAMMOUDA M, AHMAD S S E, SELEEM H E M, et al. Fatigue crack growth due to two successive single overloads[J]. Fatigue & Fracture of Engineering Materials & Structures,1998,21(12):1537-1547.

[10]SILVA F S. Fatigue crack propagation after overloading and underloading at negative stress ratios[J]. International Journal of Fatigue,2007,29(91):1757-1771.

[11]李亚智,耿伟杰,束一秀,等.高载作用下的疲劳裂纹闭合与残余应力作用[J].西安:西北工业大学学报,2014,32(4):529-535.

[12]张丽娜,吴学仁,刘建中.恒幅和单峰超载疲劳裂纹尖端区域残余应力场的数值模拟[J].机械强度,2011,33(5):735-738.

[13]张丽娜,吴学仁,刘建中.疲劳裂纹扩展中单峰过载引起的残余应力强度因子计算[J].机械强度,2011,33(3):432-437.

[14]BACILA A, DECOOPMAN X, MESMACQUE G, et al. Study of underload effects on the delay induced by an overload in fatigue crack propagation[J]. International Journal of Fatigue,2007,29(9):1781-1787.

[15]NICHOLLS D J. The relation between crack blunting and fatigue crack growth rates[J]. Fatigue Fract,Mater Struct,1994,17(4):459-467.

Experimental Study on Low Cycle Fatigue Crack Propagation of CT Specimen under Constant Amplitude and Overload

YU Zhifeng1)YANG Ping1,2)DONG Qin1)LI Yihou1)YAO Guoquan1)

(School of Transportation, Wuhan University of Technology, Wuhan 430063, China)1)(Key Laboratory of High Performance Ship Technology, Ministry of Education, Wuhan 430063, China)2)

Engineering structural components are often subjected to variable amplitude loads, and the applied tensile overload has a significant effect on the fatigue crack propagation. The crack propagation rate of AH32 standard compact tensile specimen under constant amplitude and tensile overload is studied by adopting the crack opening displacement as the basic parameter. The patterns of crack length and crack opening displacement with crack propagation under single tensile overload, double tension overload and others are discussed. The experimental results show that the crack open displacement can well explain the regular pattern of low cycle fatigue crack propagation. The compressive residual stress due to the overload in the crack tip and crack tail-trail region is found to be the important reason causing the retardation of crack propagation.

low cycle fatigue; crack propagation; overload; crack propagation rate

2017-02-21

*国家自然科学基金项目资助(51479153)

TG146.21

10.3963/j.issn.2095-3844.2017.03.026

余志锋(1992—):男,硕士生,主要研究领域为结构安全性与可靠性分析