表面微凹坑和纹理方向对界面摩擦的耦合影响

候丽霞 刘小君 张 彤 刘 焜

合肥工业大学机械工程学院,合肥,230009

表面微凹坑和纹理方向对界面摩擦的耦合影响

候丽霞 刘小君 张 彤 刘 焜

合肥工业大学机械工程学院,合肥,230009

选取三种不同纹理的铝合金试样,并在试样上加工不同面积占有率的规则圆形微凹坑,利用自制的摩擦试验装置,在油润滑条件下以不同接触压力进行摩擦试验,试验过程中滑动方向与表面纹理方向的夹角分别为0°、45°、90°。利用非接触式三维轮廓仪测量试验前后试样的三维表面形貌,并选取Sa、Str、Vvv、Vvc等表面表征参数来分析滑动接触界面表面形貌的变化。结果表明:表面纹理方向的差异导致铝合金表面在滑动接触摩擦过程中表现出各向异性,而在其表面加工不同面积占有率的微凹坑,减弱了铝合金表面纹理方向性对界面摩擦的影响,反映出表面微凹坑和纹理对界面摩擦的耦合作用。同时界面摩擦对试件的表面形貌也有明显的影响,Str、Vvv、Vvc在试验后发生了规律性的变化。

各向异性;表面纹理;表面微凹坑;三维形貌表征参数;摩擦因数

0 引言

表面微凹坑和纹理特性对接触界面间的摩擦具有重要影响。对于表面纹理特性,国内外学者从不同角度开展了相应的研究工作。SAHA等[1]在材料成形模拟实验中,通过平行及垂直于表面纹理方向拉伸和滑动,分别探究了喷砂和光滑铝合金表面的摩擦特性。RASP等[2]通过平行和垂直于测试方向对试样表面进行粗磨,制备不同的初始试样表面进行摩擦测试,从而探究表面形貌方向性的影响,并对表面形貌方向性的影响以及润滑油和表面粗糙度算术平均值的影响进行比较。MENEZES等[3]在倾斜划痕仪上,通过在干摩擦和润滑条件下控制滑动方向与磨削方向的夹角在0°到90°之间,探究了表面磨痕的方向对界面摩擦的影响,并通过扫描电子显微照片观察到转移层的形成。LIU等[4]通过板材拉延试验研究铝合金的纹理方向对金属板料成形过程中摩擦性能的影响,将纹理方向和滑动方向间的夹角分别设置为0°、30°、45°、60°、90°,结果表明,由于滑动方向和纹理方向夹角不同,铝合金表面在拉延过程中表现出各向异性,且当滑动方向与纹理方向平行时,摩擦因数最大。ESMAEILIZADEH等[5]选用AA1200铝合金试样,在三种不同角度(轧制方向(RD)、45°和90°方向)下进行单向拉伸试验,以确定用于模拟所需的机械性能参数;并根据各向同性和各向异性屈服准则,采用有限元软件分析铝合金薄板拉深成形过程,发现使用各向异性屈服准则模拟的结果与试验结果更吻合。肖骥[6]选取轧制后的7000系列铝合金,针对从不同平面上截取的光滑试样进行研究,发现不同截面上的疲劳极限具有明显的各向异性。郭加林等[7]选取综合性能较好的2524铝合金,对冷轧态与T3态的铝合金试样沿轧向、横向以及与轧制方向成30°、45°、60°角的总共五个方向上取得拉伸试样,通过测试观察发现,不同取向条件下的铝合金薄板的拉伸力学性能不同,且晶粒织构与平面各向异性密切相关。巫荣海[8]探究了6061铝合金板在厚度方向及纵向-横向存在各向异性的原因,即晶界强化和织构差异。

从表面织构的角度,历建全等[9]介绍了表面微织构的概念以及加工方法,指出不同深度、不同形状以及不同密度的表面微凹坑具有不同的减摩效果,王洪涛等[10]利用数值模拟的方法研究了具有微圆柱凹坑织构的平面在做往复运动时的摩擦性能,分析了微凹坑深度、半径等织构几何参数对摩擦力和动压承载能力的影响,发现增大凹坑半径可以同时提升承载能力和减小摩擦力,当凹坑深度为20 mm时,承载能力最好。COSTA等[11]研究了表面微造型对往复滑动接触界面摩擦润滑的影响,发现微造型表面有利于润滑油膜的形成,当表面沟槽的方向垂直于拉延方向时,界面间摩擦力明显减小。TANG等[12]通过实验研究表面织构对减少摩擦和磨损的影响,分析不同面积占有率的微凹坑的减摩效果,结果表明,当微凹坑面积占有率为5%时 ,减摩和减损效果最好,减摩率和减损率分别达38%和72%。SUDEEP等[13]在边界、混合润滑的条件下研究了轴承钢球微织构表面进行往复滑动、滚动时的摩擦磨损性能,并分析了滑动、滚动速度对摩擦因数的影响。KURNIAWAN等[14]通过在6061铝合金和1045碳钢外圆柱表面上加工微织构来探究对减少摩擦的影响,并开展实验来探究表面织构是否能改善圆柱接触表面的润滑特性。杨本杰等[15]设计了一种新型的拉延摩擦试验装置,在油润滑条件下,针对不同表面形貌的铝合金试样,在不同滑动速度与接触压力的条件下进行一系列摩擦试验,研究表面形貌对塑性变形接触界面摩擦行为的影响。

上述研究主要侧重表面纹理方向性或单独的表面织构对滑动接触界面摩擦的影响,本文针对铝合金材料进一步探讨表面微凹坑和表面纹理方向性对接触界面间摩擦特性的综合影响,从而为改善界面摩擦性能提供依据。本文将激光微造型技术[16]应用于不同纹理的铝合金表面,在试样表面上加工出不同面积占有率[17]的微凹坑,采用自行搭建的摩擦测试试验台,在油润滑条件下设定不同的接触压力,进行一系列摩擦试验,测试不同纹理的微凹坑表面在滑动过程中的摩擦因数,并利用三维轮廓仪测量摩擦试验前后试样表面三维表征参数[18],并分析参数的变化规律,从而探究表面微凹坑和表面纹理方向性对接触界面间摩擦的综合影响。

1 试验

1.1 试验装置及试验材料

图1是试验装置的示意图。该试验装置装有拉力传感器和压力传感器,滑动接触界面由上下模具和试样构成,试样与模具之间的摩擦力由拉力传感器测出,接触压力由上模具顶部的压力传感器测出。摩擦力和接触压力由Wide Plus-18无纸记录仪记录并传输到计算机OBSERVERⅡ软件,该软件记录和保存摩擦力、接触压力数据,摩擦因数试验前,将模具表面抛光至0.03 μm,在模具和试样表面添加适量的润滑剂并装夹好上下模具和试样,旋转加载旋钮,使得上下模具相互压紧试样并达到预先设定的接触压力。设置一定的滑动速度,开启伺服电动机,丝杠滚动并带动滑块滑动,试验开始。

μ=FR/(2FN)

式中,FR为摩擦力;FN为正压力。

1.伺服电机 2.减速器 3.丝杠 4.滑块 5.拉力传感器 6.下模具 7.试样 8.上模具 9.压力传感器 10.加载弹簧 11.加载旋钮图1 拉延试验机示意图Fig.1 Diagram of drawing test machine

在试验中,试样材料采用6061铝合金,试验装置中的上下模具材料为Cr12,表面经高频淬火处理,硬度为58~60HRC。6061铝合金的力学性能见表1。通过显微镜观察到,铝合金表面存在单相纹理。试样尺寸为220 mm×12 mm×1 mm。试验过程中,试样的滑动长度为100 mm。

1.2 试验材料切割及表面微织构制备

使用金属板料切割机,沿与铝合金表面初始纹理方向分别成0°、45°、90°的三个方向上切取试样,如图2所示。然后用粒度为320的砂纸打磨试样边缘,去除毛刺。

表1 6061铝合金的力学性能

图2 6061铝合金试样切割方向Fig.2 Cutting direction ofaluminum alloy 6061

为了探究表面形貌结构对6061铝合金表面摩擦特性的影响,根据文献[17,19]设计了五组不同面积占有率的微凹坑,并在上述三种不同纹理试样表面进行激光加工:微织构图案总尺寸为10 mm×10 mm,微凹坑形状选择为规则圆形,面积占有率分别设计为0、6%、12%、18%、24%,共五组,依次命名为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ,具体参数见表2。

表2 试样激光微织构加工参数

采用YLP-F10光纤激光打标机对试样表面进行激光微造型。在打标过程中,调节打标参数并配合使用HT-SURF10000型轮廓仪和电子显微镜成像系统,改变打标参数,得到深度为8~9 μm的圆形微凹坑。经过多次尝试,得到最终打标参数如下:激光输出功率为3.0 W,打标速度为300 mm/s,打标次数为2。激光加工完成后,用粒度为2000的金相砂纸打磨,去除边缘毛刺,使微织构边缘表面和基面在同一平面上。最后使用丙酮在超声清洗器中清洗10 min。

1.3 试验方法

试验过程中,润滑剂选用32号机械油,实测40 ℃下运动黏度为33.5 mm2/s。试验在室温条件下进行,试样的滑动方向与模具的装夹方向垂直,与三种试样表面纹理方向的夹角分别为0°、45°、90°。

设定试样的滑动速度为1 mm/s,滑动接触载荷分别为980 N、1960 N、2940 N、3920 N,试样与模具的接触面积为48 mm2,故相应的接触压力分别为20.4 MPa、40.8 MPa、61.3 MPa和81.7 MPa。通过试验,在不同接触压力下测得不同表面形貌的铝合金试样表面的摩擦因数。

1.4 试样表面形貌的三维测量与表征

为了描述试验前后铝合金板表面形貌的变化,采用三维表面形貌参数对表面进行表征,本文选取高度参数Sa、空间参数Str、功能参数Vvv和Vvc。其中,Sa为表面高度算术平均偏差,是对表面高度总体的度量,是表征表面粗糙度最常用的三维表面形貌参数之一。Str是表面纹理纵横比,主要用于表征表面纹理特征、辨识形貌类型,Str接近于0,说明表面是各向异性的,表面上有主导性的纹理存在;Str接近于1,表明纹理各向同性,在不同的方向上有较统一的纹理形貌。Vvv和Vvc分别是表面承载率为80%~100%和10%~80%时的平均空体体积,用来描述表面形貌的微观结构特性,空体体积体现了表面存储润滑油的能力。

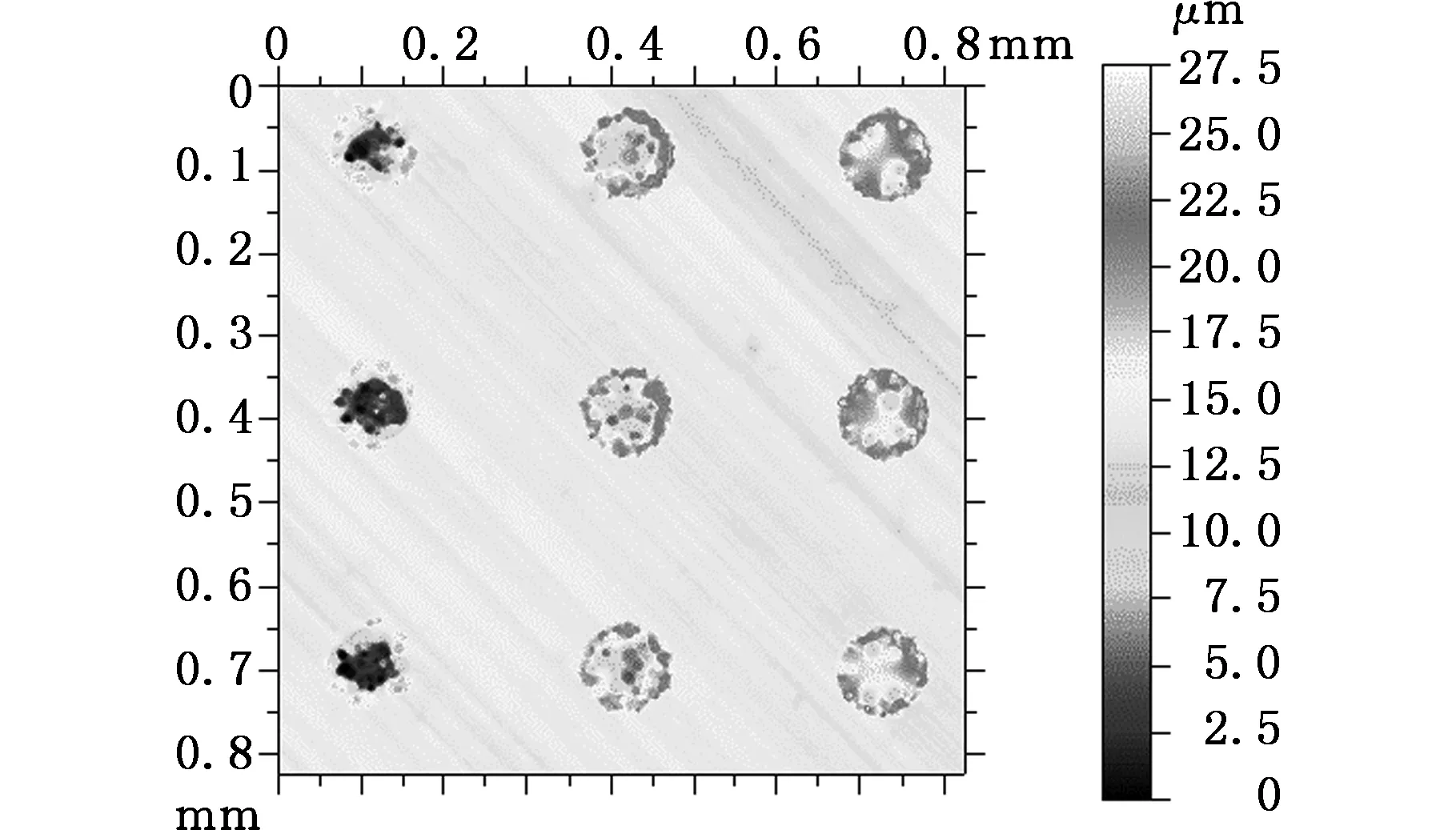

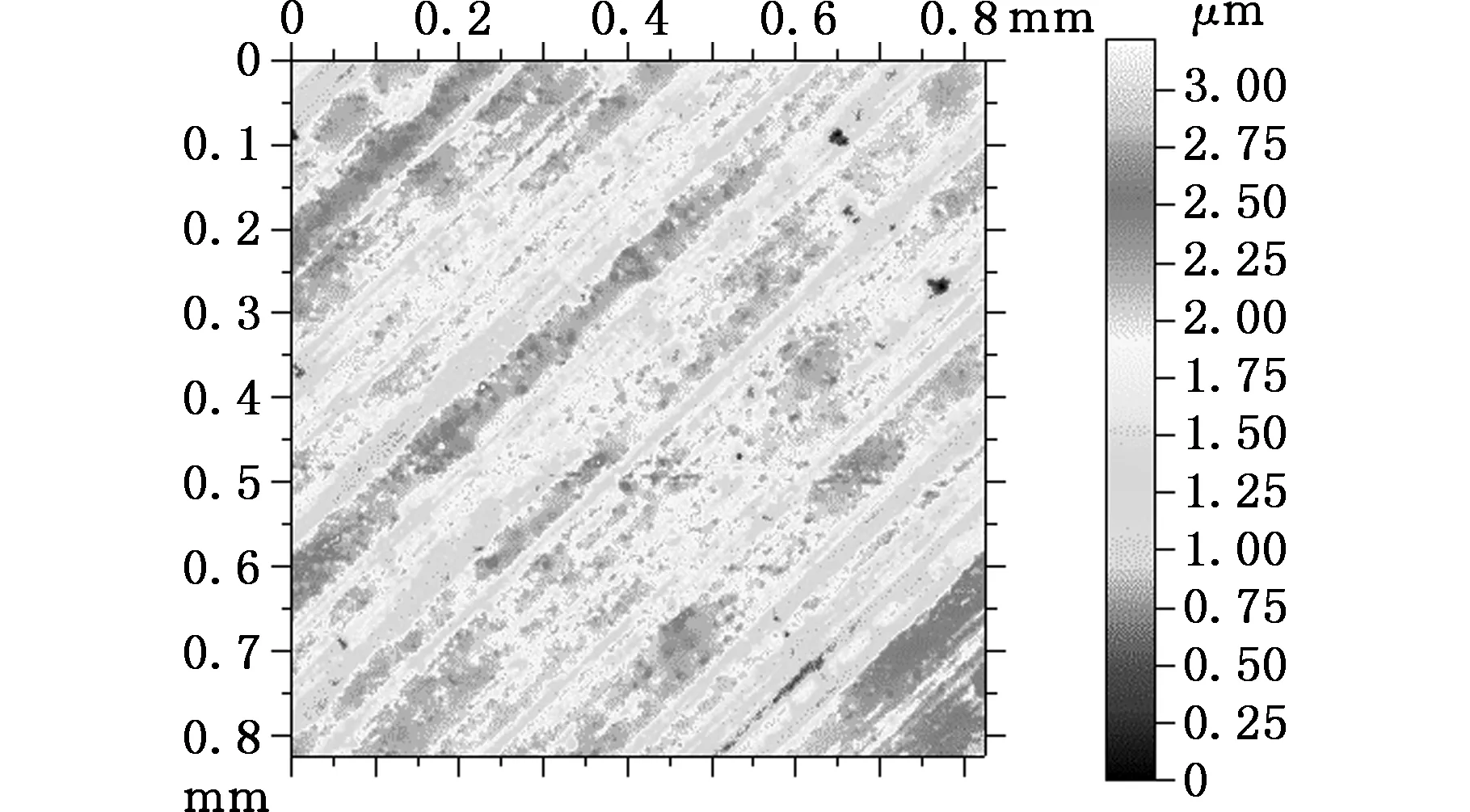

试验前后,使用Talysurf CCI 2000白光干涉三维轮廓仪进行表面形貌测量。该高精度轮廓仪采用最先进的白光干涉技术和相关相干算法,通过建立模板,能够计算出带光源相干峰与相位的位置。图3为试验前微凹坑面积占有率A=6%时的三种纹理表面三维扫描图像。试验前三维表面形貌的表征参数见表3。

2 结果与讨论

2.1 微织构及纹理对铝合金表面摩擦特性的影响

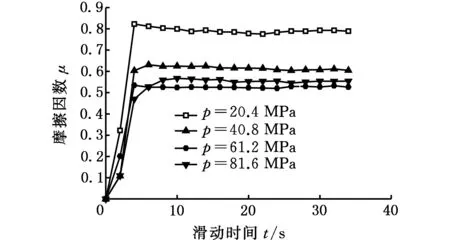

为了验证试验机的稳定性,用未微造型平行纹理试样在不同接触压力下测试摩擦因数随时间的变化情况。图4所示为试样滑动速度为1 mm/s、使用32号机械油润滑、润滑剂的使用量为1.0 g/m2的条件下,平行纹理表面在不同的接触压力下摩擦因数随滑动时间的变化趋势。由图4可见,在试验开始3~5 s之后,摩擦因数基本趋于稳定,未出现较大波动,故测试过程具有良好的稳定性。

(a)平行纹理

(b)45°夹角纹理

(c)垂直纹理图3 试验前A=6%时三种纹理表面三维扫描图像Fig.3 3D scanning images of three textural surface with 6% microcavity

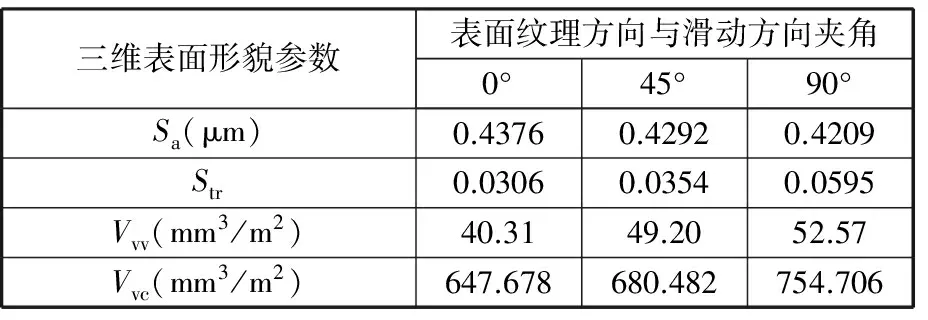

表3 试验前三维表面形貌的表征参数

图4 平行纹理表面在不同接触压力下摩擦因数随滑动时间的变化趋势Fig.4 Trace of parallel textural surface friction coefficient under different pressure

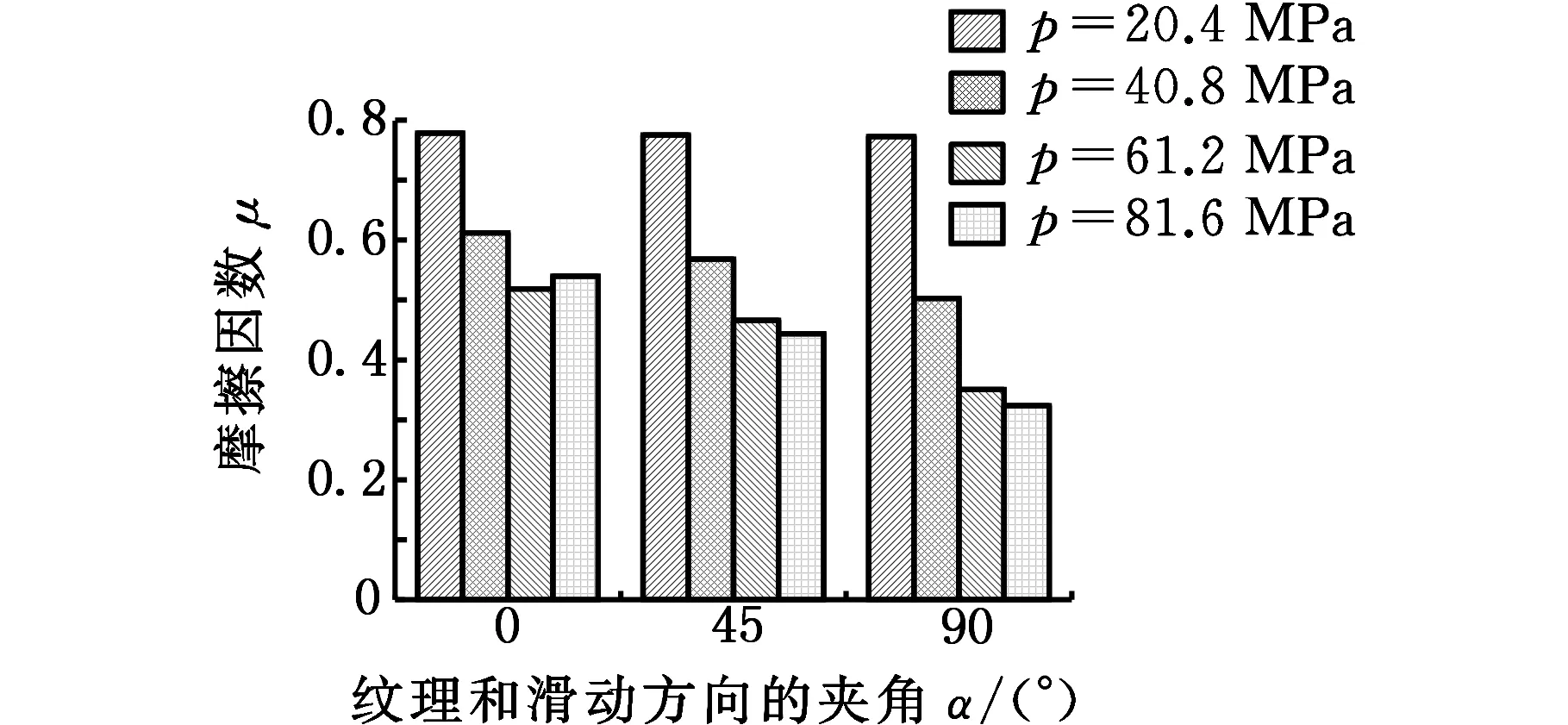

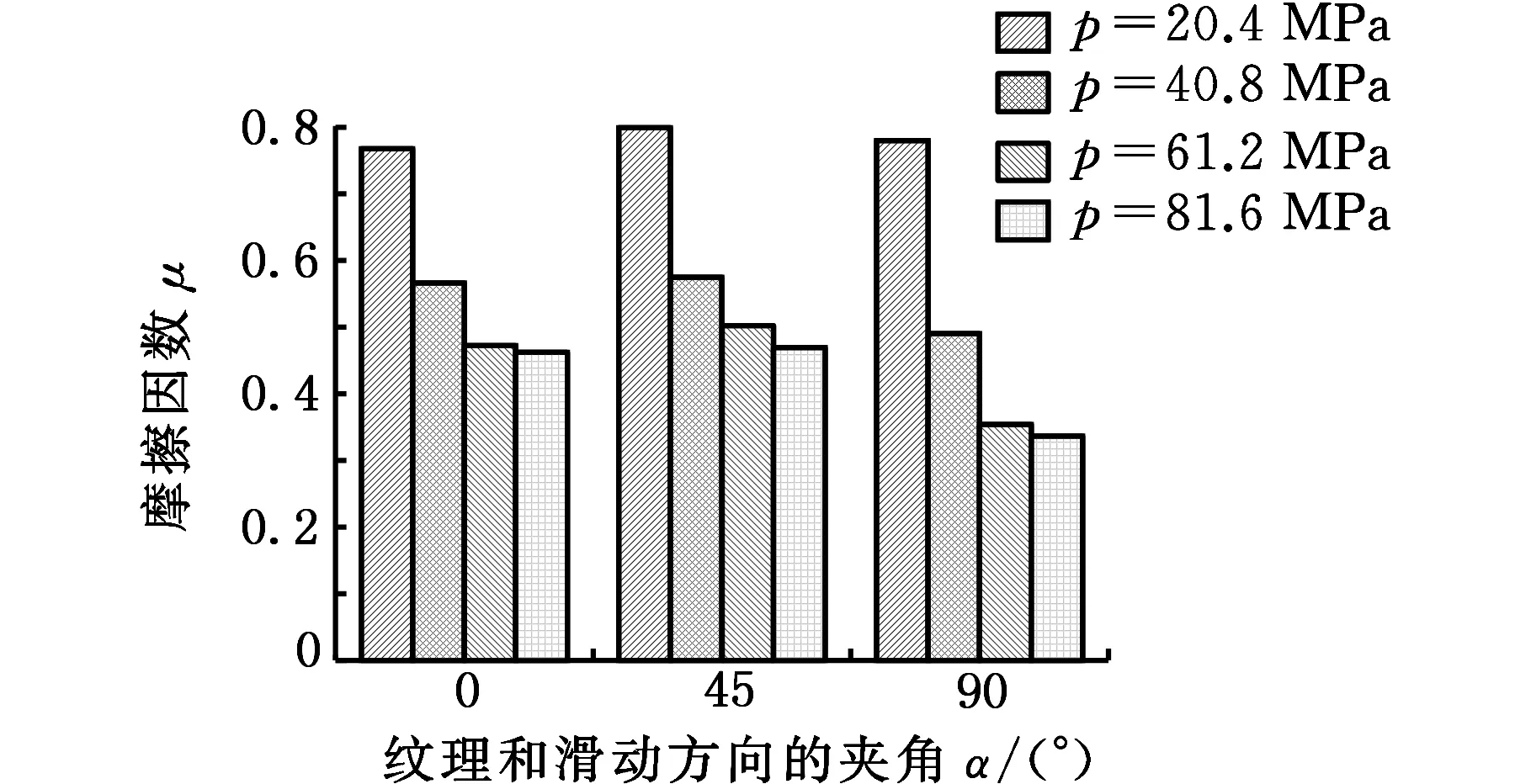

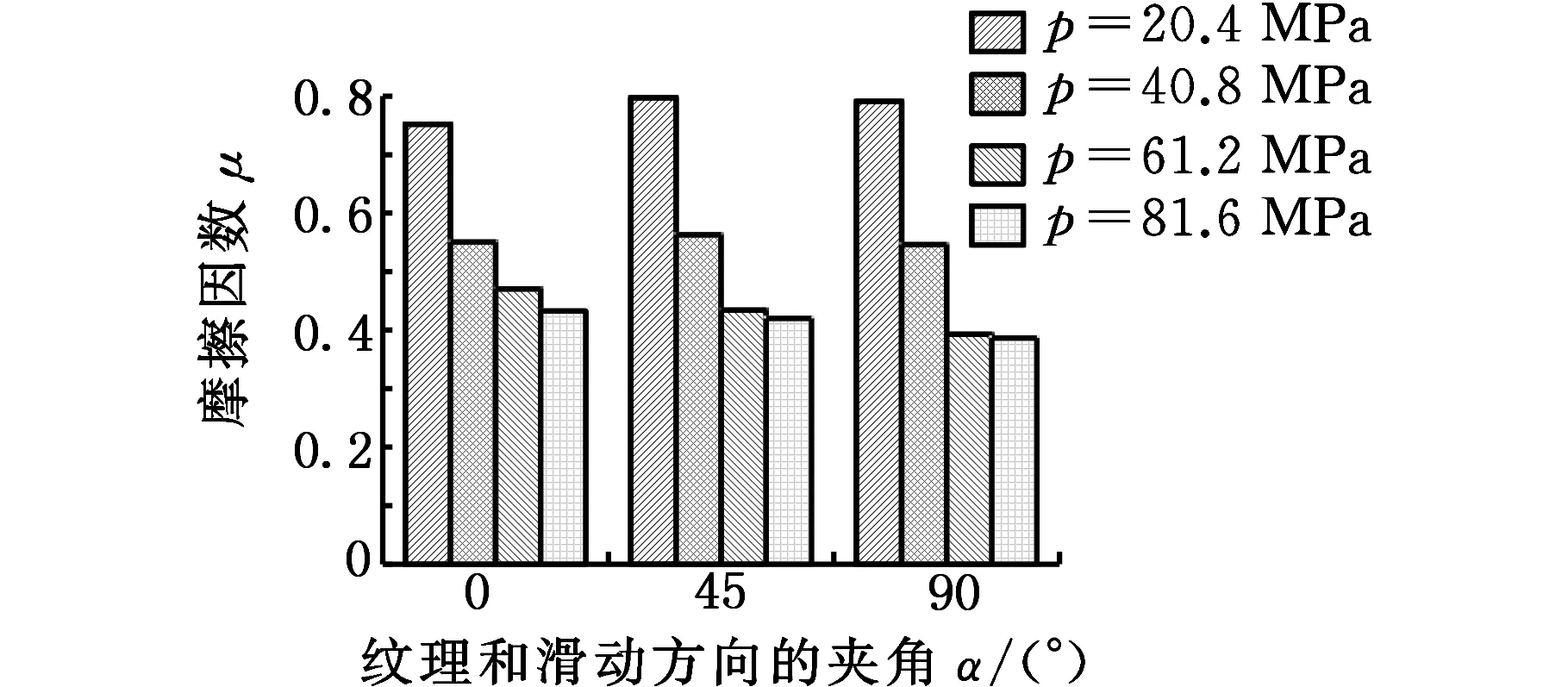

不同接触压力下,表面微凹坑及纹理对滑动接触界面摩擦的影响如图5所示。从图5可以发现,对于原始试样表面,在不同的接触压力下,由于试样表面纹理方向与滑动方向夹角不同,表面摩擦因数存在一定差异,且随着接触压力的增大,差异越来越明显。当试样表面纹理方向平行于滑动方向时,摩擦因数最大。随着试样表面纹理方向与滑动方向夹角α的增大,摩擦因数减小,并且当α=90°、接触压力p为81.6 MPa时,摩擦因数最小。从而可知在一定接触压力范围内,表面的纹理方向与滑动方向一致时,摩擦因数最大;当表面纹理方向与滑动方向垂直时,摩擦因数最小。当试样表面的纹理方向与滑动方向夹角不同时,所测得的摩擦因数不同,由此可得6061铝合金表面具有各向异性,即铝合金表面纹理方向对滑动接触界面间的摩擦性能有一定影响。

图5 不同接触压力下表面微织构及纹理对摩擦因数的影响Fig.5 Influence of surface microcavity and texture on friction coefficient under different pressure

从图5还可看出,当接触压力为20.4 MPa时,随着微凹坑面积占有率的增大,不同纹理表面摩擦因数的差异呈现增大趋势,但当面积占有率增大到24%时,不同纹理表面摩擦因数的差异减小。当接触压力分别为40.8 MPa、61.2 MPa和81.6 MPa时,不同纹理表面摩擦因数的差异均随着微织构面积占有率的增大而呈现减小趋势。且对于接触压力40.8 MPa和81.6 MPa ,当面积占有率为18%时,摩擦因数之间的差异最小。由此可得,在6061铝合金表面加工不同面积占有率的微凹坑,可以减弱铝合金表面纹理方向性对界面摩擦性能的影响,为板材拉延过程中消除表面各向异性、优化加工性能提供依据。

2.2 接触压力对界面摩擦的影响

图6~图10所示为试样表面形貌不同时,接触压力对滑动接触界面摩擦性能的影响。可以看出,对于不同表面形貌的试样,在一定的压力范围内,表面摩擦因数均随接触压力的增大而减小。但随着接触压力的增大,摩擦因数减小幅度逐渐变小,且对于未微造型平行纹理表面,当接触压力增大到81.6 MPa时,摩擦因数呈现出略微增大趋势,这可能是因为在一定的压力范围内,随着接触压力的增大,模具和试样之间的实际接触面积增大,接触点间的压力减小,塑性变形减小;且由于润滑油的黏压效应,即随接触压力适度增大,润滑油黏性增加,在接触界面间形成油膜,综合以上两种因素,摩擦因数减小。随着接触压力持续增大,塑性变形程度增大,且润滑油黏度过大,流动缓慢,不能及时补充到摩擦界面,故摩擦因数有增大趋势。从而可知,在一定压力范围内,适当增大接触压力可改善滑动接触界面间的摩擦性能。

Fig.6 Influence of contact pressure on original surface图6 原始表面接触压力对摩擦因数的影响

图7 A=6%时接触压力对摩擦因数的影响Fig.7 Influence of contact pressure when the microcavity area density is 6%

Fig.8 Influence of contact pressure when the microcavity area density is 12%图8 A=12%时接触压力对摩擦因数的影响

Fig.9 Influence of contact pressure when the microcavity area density is 18%图9 A=18%时接触压力对摩擦因数的影响

图10 A=24%时接触压力对摩擦因数的影响Fig.10 Influence of contact pressure when the microcavity area density is 24%

2.3 界面摩擦对表面形貌的影响

使用三维轮廓仪测量摩擦试验前后未微造型试样表面三维表征参数,从而探究不同纹理的试样表面形貌的变化。图11~图13是接触压力为20.4 MPa时,试验前后未微造型的6061铝合金表面图像。可以看出,对于三种纹理表面,在试验之后,接触表面都变得更加平整,且都出现了与试样滑动方向平行的定向纹理,平行时铝板表面上的定向纹理更加明显。

(a)试验前平行纹理

(b)试验后平行纹理图11 试验前后6061铝合金表面平行纹理Fig.11 Parallel textural surface of aluminum alloy before and after test

(a)试验前45°纹理

(b)试验后45°纹理图12 试验前后6061铝合金表面45°纹理Fig.12 45° textural surface of aluminum alloy before and after test

(a)试验前垂直纹理

(b)试验后垂直纹理图13 试验前后6061铝合金表面垂直纹理Fig.13 Vertical textural surface of aluminum alloy before and after test

图14 Sa与接触压力的关系Fig.14 Relationship between Sa and contact pressure

图14所示为试验后表面算术高度平均偏差Sa与接触压力的关系。与试验前相比,试验后三种纹理表面的Sa值均减小。随着接触压力的增大,试验后三种纹理表面的Sa值均呈减小趋势,但当接触压力增大到81.6 MPa时,平行纹理表面的Sa值出现增大趋势,这可能是因为随着接触压力的增大,微凸体逐渐平坦化,表面粗糙度减小,从而Sa减小。但当接触压力增大到一定程度时,表面出现划痕,Sa增大。

图15 Str与接触压力的关系Fig.15 Relationship between Str and contact pressure

图15所示为表面纹理纵横比Str与接触压力的关系。可以看出,试验后三种纹理表面的Str增大,且随接触压力的增大呈先增大后减小的趋势。在一定压力范围内,摩擦导致表面单向纹理特征消失,表面趋于各向同性;而随着接触压力的增大,表面出现单向划痕,导致表面各向异性特征加强。另外,平行纹理表面的Str值最小,垂直纹理表面的Str值最大,说明Str与界面摩擦特性之间有一定的关联性,在一定范围内,Str越大的表面摩擦性能越好。

图16 所示为Vvv、Vvc与接触压力的关系。随着接触压力的增大,Vvv、Vvc基本呈现先增大后减小的趋势,当接触压力较小时,试样表面微凸体与模具之间的接触面积逐渐增大,使得封闭空体体积增大;当接触压力过大时,表面平坦化程度加剧,故封闭空体体积减小。由此可得,在试验过程中,微凸体变形造成表面形貌的体相变化明显。而且,由图16可以发现,垂直纹理表面的Vvv、Vvc较大,由于空体体积决定表面的储油能力,适当的空体体积可以产生较好的润滑效果,故Vvv、Vvc较大的垂直纹理表面摩擦因数较小。

(a)Vvv与接触压力的关系

(b)Vvc与接触压力的关系图16 Vvv、Vvc与接触压力的关系Fig.16 Relationship between Vvv、Vvcand contact pressure

3 结论

(1)接触压力一定时,若试样表面的纹理方向与试样滑动方向夹角不同,试验所测得的摩擦因数不同,且在一定接触压力范围内,当试样表面的纹理方向与试样滑动方向平行时,摩擦因数最大;当表面纹理方向与试样滑动方向垂直时,摩擦因数最小。由此可得,表面纹理方向对滑动接触界面的摩擦性能有一定影响。

(2)在不同纹理的铝合金表面加工不同面积占有率的微凹坑,可以减弱表面纹理方向性对滑动接触界面摩擦的影响。且对于接触压力40.8 MPa和81.6 MPa ,当面积占有率为18%时,表面纹理方向性的影响降到最低。

(3)在一定的接触压力范围内,不同表面形貌的铝合金的摩擦因数均随接触压力的增大而减小。

(4)试验前后不同纹理铝合金的未微织构表面三维形貌表征参数发生规律性变化,可知界面摩擦对表面形貌的变化有一定影响。且三维形貌表征参数Str、Vvv、Vvc较大的表面摩擦因数较小,反映出界面摩擦和表面形貌的相互影响。

[1] SAHA P K, WILSON W R D, TIMSIT R S. Influence of Surface Topography on the Frictional Characteristics of 3104 Aluminum Alloy Sheet[J]. Wear,1996,197(s1/2):123-129.

[2] RASP W, WICHERN C M. Effects of Surface-topography Directionality and Lubrication Condition on Frictional Behavior during Plastic Deformation[J]. Journal of Materials Processing Technology,2002,125:379-386.

[3] MENEZES P L, KISHOR E, KAILAS S V. Effect of Roughness Parameter and Grinding Angle on Coefficient of Friction when Sliding of Al-Mg Alloy over EN8 Steel[J]. Journal of Tribology,2006,128(4):697-704.

[4] LIU X, LIEWALD M, BECKER D. Effects of Rolling Direction and Lubricant on Friction in Sheet Metal Forming[J]. Journal of Tribology,2009,131(4):042101.

[5] ESMAEILIZADEH R, KHALILI K, MOHAMMADSADEGHI B, et al. Simulated and Experimental Investigation of Stretch Sheet Forming of Commercial AA1200 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China,2014,24(2):484-490.

[6] 肖骥. 7475铝合金板材的各向异性疲劳性能研究[D].上海:上海交通大学,2011. XIAO Ji. The Research of the Anisotropic Gatigue Behavior of Aircraft Aluminum Alloy 7475 Plate [D]. Shanghai: Shanghai Jiao Tong University,2011.

[7] 郭加林, 尹志民, 商宝川,等. 2524铝合金薄板平面各向异性研究[J]. 航空材料学报, 2009,29(1):1-6. GUO Jialin, YIN Zhimin, SHANG Baochuan, et al. Study on Plane Anisotropy of 2524 Aluminum Alloy Sheet [J].Journal of Aeronautical Materials,2009,29(1):1-6.

[8] 巫荣海. 6061铝合金的热变形行为及各向异性研究[D]. 长沙:中南大学, 2013. WU Ronghai. An Investigation on Hot Deformation Behavior and Anisotropy of 6061 Aluminum Alloy [D]. Changsha:Central South University,2013.

[9] 历建全, 朱华. 表面织构及其对摩擦学性能的影响[J]. 润滑与密封, 2009, 34(2):94-97. LI Jianquan, ZHU Hua. Surface Texture and Its Effect on Tribological Properties[J]. Lubrication Engineering,2009,34(2):94-97.

[10] 王洪涛, 朱华. 圆柱形微凹坑排布形式对织构表面摩擦性能的影响[J]. 摩擦学学报,2014,34(4):414-419. WANG Hongtao, ZHU Hua. Effects of Cylindrical Micro-pit’s Distribution Form on Tribology Properties of Textured Surface[J]. Tribology,2014,34 (4):414-419.

[11] COSTA H L, HUTCHINGS I M. Effects of Die Surface Patterning on Lubrication in Strip Drawing[J]. Journal of Materials Processing Technology,2009,209(3):1175-1180.

[12] TANG W, ZHOU Y, ZHU H, et al. The Effect of Surface Texturing on Reducing the Friction and Wear of Steel under Lubricated Sliding Contact[J]. Applied Surface Science,2013,273:199-204.

[13] SUDEEP U, TANDON N, PANDEY R K. Tribological Studies of Lubricated Laser-textured Point Contacts in Rolling/sliding Reciprocating Motion with Investigations of Wettability and Nanohardness[J].Tribology Transactions,2015,58(4):625-634.

[14] KURNIAWAN R, KO T J. Friction Reduction on Cylindrical Surfaces by Texturing with a Piezoelectric Actuated Tool Holder[J]. International Journal of Precision Engineering & Manufacturing,2015,16(5):861-868.

[15] 杨本杰, 刘小君, 董磊,等. 表面形貌对滑动接触界面摩擦行为的影响[J]. 摩擦学学报,2014,34(5):553-560. YANG Benjie, LIU Xiaojun, DONG Lei, et al. Effect of Surface Topography on the Interface Tribological Behavior of Sliding Contact[J]. Tribology,2014,34(5):553-560.

[16] 李杨, 刘小君, 王庆生,等. 线接触状态下激光加工微造型表面摩擦特性研究[J]. 摩擦学学报,2013,33(4):349-356. LI Yang, LIU Xiaojun, WANG Qingsheng, et al. Effect of Laser Textured Surfaced on the Frictional Property in Line Contact [J]. Tribology,2013,33(4):349-356.

[17] 李媛, 刘小君, 张彦,等. 面接触条件下织构表面摩擦特性研究[J]. 机械工程学报,2012,48(19):109-115. LI Yuan, LIU Xiaojun, ZHANG Yan, et al. Frictional Properties of Textured Surfaces under Plane Contact[J]. Journal of Mechanical Engineering,2012,48(19):109-115.

[18] 李成贵, 董申. 三维表面微观形貌的表征趋势[J]. 中国机械工程, 2000, 11(5):488-492. LI Chenggui, DONG Shen. The Trends of Characterizing 3D Surface Microtopography[J]. China Mechanical Engineering,2000,11(5):488-492.

[19] 李兵, 胡兆稳, 王静,等. 激光微加工凹坑表面的表征及摩擦特性研究[J]. 合肥工业大学学报(自然科学版),2011,34(12):1764-1768. LI Bing, HU Zhaowen, WANG Jing, et al.Characterization of Laser-textured Concave Surface and Investigation of Its Tribological Property[J]. Journal of Hefei University of Technology(Natural Science Edition),2011,34(12):1764-1768.

(编辑 陈 勇)

Coupling Effects of Surface Micro-cavity and Textural Directionality on Interface Frictions

HOU Lixia LIU Xiaojun ZHANG Tong LIU Kun

School of Mechanical Engineering, Hefei University of Technology,Hefei,230009

The effects of texture direction and surface micro-cavity of aluminum alloy on frictional properties at the sliding contact interface was investigated. Three different surface textures were obtained by cutting, then manufactured micro-cavity with different area densities on the surface. A series of frictional experiments were carried out with different contact pressures under oil lubrication on a tailored friction tester, the angels between the sliding and surface texture directions were as 0°, 45°,90° respectively during the experiments. The three dimensional surface topography of samples before and after friction tests were measured with non-contact optical profilometer, and the variations of surface topography at the sliding contact interface were analyzed by choosing such parameters asSa,Str,VvvandVvc. The experimental results show that the aluminum alloy exhibits anisotropy in the processes of sliding contact friction due to different surface texture directions. And the micro-cavity with different area densities on the surface may weaken the effects of texture direction on the contact interface friction, which reflects the coupling effects of surface micro-cavity and texture on the interface friction. The effects of interface friction on surface topography lead to regular changes of the three dimensional surface parameters ofStr,Vvv,Vvc.

anisotropy; surface texture; surface micro-cavity; three dimensional topography parameter; friction coefficient

2016-06-21

国家自然科学基金资助项目(51375132)

TH117

10.3969/j.issn.1004-132X.2017.11.005

候丽霞,女,1991年生。合肥工业大学机械工程学院硕士研究生。主要研究方向为表面摩擦与润滑。刘小君,女,1965年生。合肥工业大学机械工程学院教授、博士研究生导师。张 彤,女,1989年生。合肥工业大学机械工程学院博士研究生。刘 焜(通信作者),男,1963年生。合肥工业大学机械工程学院教授、博士研究生导师。E-mail:liukunhf@163.com。