单晶DD98微尺度铣削表面质量试验研究

蔡 明 巩亚东 于 宁 高 奇

1.东北大学机械工程与自动化学院,沈阳,1108192.沈阳工业大学信息科学与工程学院,沈阳,110870

单晶DD98微尺度铣削表面质量试验研究

蔡 明1巩亚东1于 宁2高 奇1

1.东北大学机械工程与自动化学院,沈阳,1108192.沈阳工业大学信息科学与工程学院,沈阳,110870

为探究单晶DD98微尺度铣削的表面质量,采用直径为0.6 mm的微铣刀对单晶DD98进行三因素五水平的微尺度铣削正交试验。通过极差分析和方差分析发现:主轴转速对DD98表面质量的影响最大,铣削深度的影响次之,进给速度的影响最小;单晶DD98表面质量最好的工艺参数组合为主轴转速36 000 r/min,铣削深度5 μm,进给速度100 μm/s。得到了主轴转速、铣削深度和进给速度对表面质量的影响规律,并对其机理进行了分析,从而为单晶DD98材料的微尺度铣削加工提供理论依据。

单晶DD98;微尺度铣削;表面质量;正交试验;极差分析和方差分析;最优工艺参数

0 引言

微尺度铣削[1]加工通常是指对微小尺寸零件的切削加工,其所加工零件的尺寸一般为0.1~10 mm,采用的微铣刀直径在1 mm以下。铣削加工是最柔性的切削加工方法之一,而微尺度铣削加工是满足微小三维复杂形状零件和材料多样性加工的有效途径[2]。微尺度铣削是微切削加工领域里广泛应用的技术,以其高效率和高柔性的特点成为一个极具开发潜力的研究方向。

单晶材料结晶取向一致,因此其位错较少,杂质原子等微观缺陷也相对较少,力学性能较好,与其他晶体材料相比具有良好的拉伸、剪切强度和延展性。单晶材料没有晶粒边界,与常规的晶体材料相比,此种材料具有更好的热性能、疲劳性能和蠕变性能[3]。

国内外的研究机构和学者对微尺度铣削展开了研究[4-8],但对单晶材料微尺度铣削的研究鲜有报道。本文对单晶DD98的微尺度铣削进行试验研究。

1 单晶DD98微尺度铣削正交试验

1.1 试验条件

试验的加工设备选择JX-1精密加工机床,其对刀精度能达到0.002 mm,工作空间尺寸为490 mm×460 mm×120 mm,切削进给速度最高能达到9 m/min,主轴转速最高能达到60 000 r/min,加工精度能达到亚微米级,并且该机床还配备有冷却系统,便于更好地对工件进行冷却;检测设备选择VHX-1000E超景深显微镜和Micromeasure三维轮廓仪;试验刀具选择直径为0.6 mm的M.A.FORD双刃硬质合金微铣刀,如图1a所示;试验材料选择在航空航天和国防等领域应用广泛的镍基单晶高温合金——单晶DD98。

合金的强化方式主要有固溶强化和第二相(沉淀相)强化两种。而镍基单晶合金除了具有其组成二相结构本身的固溶强化外,还具有第二相(沉淀相)的重要强化作用,其微观的二相结构由金属Ni基体(γ相)和析出的中间相Ni3Al(γ′相)组成,单晶DD98的金相组织如图1b所示。

(a)试验所用微铣刀(b)单晶DD98金相组织图1 试验条件Fig.1 Experimental conditions

1.2 试验方案

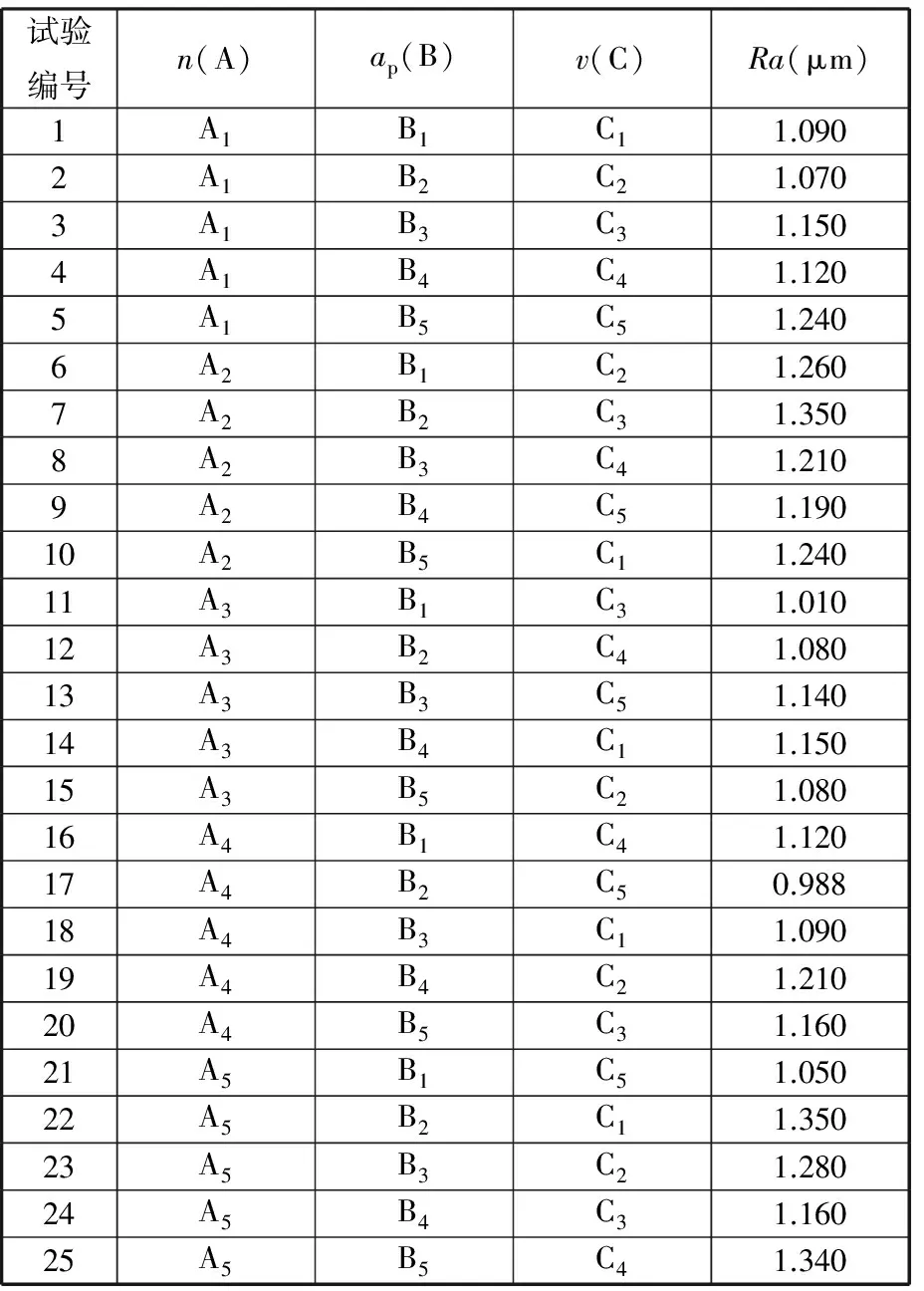

试验采用三因素五水平L25(53)槽铣削正交试验的方法,分别探究主轴转速(铣削线速度)、铣削深度和进给速度(每齿进给量)对单晶DD98表面质量的影响。正交试验设计方案见表1。其中,主轴转速n(r/min)取12 000(A1)、24 000(A2)、36 000(A3)、42 000(A4)、48 000(A5);铣削深度ap(μm)取5(B1)、8(B2)、10(B3)、12(B4)、15(B5);进给速度v(μm/s)取20(C1)、40(C2)、60(C3)、80(C4)、100(C5)。

2 试验结果及分析

根据已选定的主轴转速、铣削深度和进给速度三个因素及其五个水平和表面粗糙度评价标准对单晶DD98材料进行微尺度铣削正交试验,通过Micromeasure三维轮廓仪对每组试验中工件的表面粗糙度Ra测量3次并取平均值,平均值如表1所示。

2.1 单晶DD98微尺度铣削工艺参数的优化

表1 单晶DD98微尺度铣削正交试验方案设计

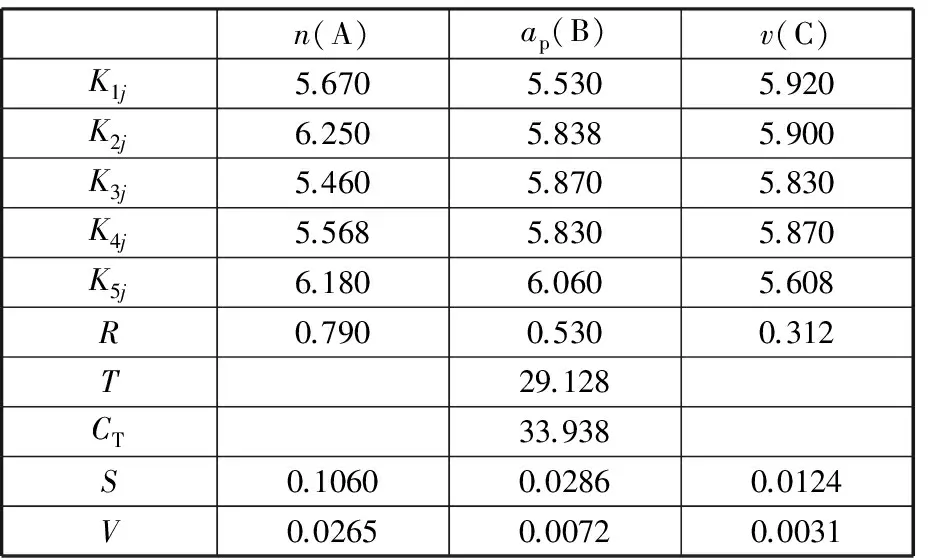

表2 试验结果极差分析和方差分析

采用极差分析法和方差分析法对所测得的单晶DD98微尺度铣削表面粗糙度Ra进行分析,如表2所示。其中Kij为第j个因素在第i个水平下表面粗糙度Ra之和,每个因素的极差R为该因素下Kij中的最大值与最小值之差。T为所有表面粗糙度Ra之和,t为试验总数,t=25,m为每个因素的水平数,m=5,r为每个水平重复试验的次数,r=5,Sj为各列偏差平方和,dj为因素自由度,V为方差。相关计算公式如下:

(1)

(2)

dj=m-1

(3)

(4)

从表2中可以看出,主轴转速的极差和方差最大,铣削深度的其次,而进给速度的最小。由于各因素的极差和方差能够代表该因素对正交试验的影响情况,极差和方差越大,影响程度越大。由此可以得出,在单晶DD98表面粗糙度正交试验中,主轴转速对其微铣削加工中的表面质量影响最大,而铣削深度和进给速度对其影响较小,所以合理选择主轴转速对有效控制微铣削加工中的表面质量有着十分重要的实际意义。优化出的最佳工艺参数组合为A3B1C5,即当主轴转速为36 000 r/min,铣削深度为5 μm,进给速度为100 μm/s时表面粗糙度Ra最小,表面质量最好。对此方案进行5次加工试验,得到表面粗糙度的Ra平均值为0.915 μm,表明该组合为最佳工艺参数组合。

2.2 各因素对表面粗糙度的影响规律

根据单晶DD98微尺度铣削正交试验结果,分别绘制出主轴转速、铣削深度和进给速度三个因素对表面粗糙度Ra的影响规律曲线,如图2、图3、图4所示,并分析表面粗糙度Ra变化的原因。

2.2.1 主轴转速对表面粗糙度的影响规律

从图2中可以看出,随着主轴转速的增大,表面粗糙度Ra先增大后减小再增大,转折点为24 000 r/min和36 000 r/min。分析其原因,当主轴转速较小时,切削受到最小切削厚度效应的影响,刀具在工件表面进行滑擦和耕犁,而没有进行切削,表面粗糙度Ra会增大。在其他工艺参数不变的情况下,随着主轴转速的不断提高,切屑与微铣刀前刀面的接触处会局部熔化并形成一层液态薄膜,可以有效减小微铣刀前刀面的平均摩擦因数,使变形系数减小,能够缩短切屑变形时间,使得切屑在瞬间被切离工件,同时大部分切削热被切屑带走,单晶DD98塑性变形量减小,这样就大大减小了切削力和产生积屑瘤的可能性,表面粗糙度Ra会不断减小。但随着主轴转速的继续提高,机床主轴振动会对试验结果产生一定的影响,表面粗糙度Ra会增大。单晶DD98在不同主轴转速下的表面形貌如图5所示。

图2 主轴转速的影响Fig.2 Influence of spindle speed

图3 铣削深度的影响Fig.3 Influence of milling depth

图4 进给速度的影响Fig.4 Influence of feed rate

(a)主轴转速12 000 r/min

(b)主轴转速36 000 r/min

(c)主轴转速48 000 r/min图5 单晶DD98不同主轴转速下的表面形貌Fig.5 Surface morphology of single crystal DD98 with different spindle speed

2.2.2 铣削深度对表面粗糙度的影响规律

从图3中可以看出,随着铣削深度的增大,表面粗糙度Ra也先增大后减小再增大,转折点为10 μm和12 μm。分析其原因,当铣削深度较小时,由于受到最小切削厚度的影响,微铣刀在工件表面上没有进行切削,而是进行滑擦和耕犁,只有少部分材料被去除,因此表面质量下降。随着铣削深度的不断增大,刀具进入切削状态,表面质量有所提高。但随着铣削深度继续增大,铣削力和铣削温度不断提高,工件表面的塑性变形也会增大,导致微铣刀排屑困难,同时在工件表面上也会产生一定的切削烧伤,使得表面质量大幅下降。

2.2.3 进给速度对表面粗糙度的影响规律

从图4中可以看出,随着进给速度的增大,表面粗糙度Ra先减小后增大再减小,转折点为60 μm/s和80 μm/s。分析其原因,当进给速度较小时,由于受到最小切削厚度的影响,微铣刀在工件表面上没有进行切削,而是进行滑擦和耕犁,使得工件表面质量较差;同时,微铣刀前刀面上产生的积屑瘤也会对加工过程产生一定的影响,其硬度较高,由于积屑瘤很难形成较锋利的刀刃,因此在加工过程中会使刀具产生一定的振动,切削过程不稳定,同样使工件表面质量变差。随着进给速度不断增大,刀具进入切削状态且积屑瘤逐渐消失,工件表面质量又会逐渐变好。但随着进给速度继续增大,铣削力也显著增大,同时产生大量的切削热,在工件表面上产生一定的切削烧伤,使得工件表面质量变差。进给速度继续增大时,每齿进给量完全摆脱最小切削厚度的束缚,材料实现完全去除,使得工件的表面质量大有改善。但相对于主轴转速和铣削深度两个因素,进给速度对单晶DD98微尺度铣削表面质量的影响是最小的。

2.3 微铣削加工过程中的表面微观缺陷

微铣削加工过程中的加工表面形成机理决定了其表面微观结构,而表面微观结构会对表面粗糙度产生较大的影响,在加工过程中不可避免地会产生少量的微观缺陷。

本试验加工结束后,工件表面也产生了一定的微观缺陷,其中包括微凹槽、微突起、微孔洞、微划痕等,如图6所示。

图6 试验中产生的表面微观缺陷Fig.6 Micro surface defects generated in the experiment

3 结论

(1)根据正交试验方案,对单晶DD98材料进行微尺度铣削加工,通过极差分析和方差分析得出,主轴转速对其表面质量的影响最大,铣削深度的影响次之,进给速度的影响最小,因此合理选择主轴转速对有效控制微铣削加工的表面质量有重要意义。

(2)经试验验证,单晶DD98微尺度铣削加工的最优工艺参数组合为:主轴转速36 000 r/min,铣削深度5 μm,进给速度100 μm/s。

(3)通过正交试验得出:随着主轴转速的增大,表面粗糙度先增大后减小再增大,转折点为24 000 r/min和36 000 r/min,当主轴转速为36 000 r/min时,表面粗糙度Ra最小为1.092 μm;随着铣削深度的增大,表面粗糙度Ra也先增大后减小再增大,转折点为10 μm和12 μm,当铣削深度为5 μm时,表面粗糙度Ra最小为1.106 μm;随着进给速度的增大,表面粗糙度Ra先减小后增大再减小,转折点为60 μm/s和80 μm/s,当进给速度为100 μm/s时,表面粗糙度Ra最小为1.122 μm。

[1] 王慧. 微铣削加工技术的发展现状[J]. 淮南职业技术学院学报,2010,10(2):57-59. WANG Hui.Recent Advances in Micro-milling Technology[J]. Journal of Huainan Vocational & Technical College, 2010, 10(2):57-59.

[2] 包杰,李亮,何宁,等. 国外微细铣削研究综述[J]. 机械科学与技术,2009,28(8):1018-1022. BAO Jie, LI Liang, HE Ning, et al. A Brief Review of Micro-milling Technology[J]. Mechanical Science and Technology for Aerospace Engineering, 2009, 28(8):1018-1022.

[3] 王庆五,杨晓光,齐红宇,等. 基于粘塑性的单晶镍基合金晶体学本构模型[J]. 失效分析与预防,2008,3(1):28-34. WANG Qingwu, YANG Xiaoguang, QI Hongyu, et al. Crystallographic Constitutive Models for Single Crystal Nickel Base Superalloys[J]. Failure Analysis and Prevention, 2008, 3(1):28-34.

[4] 弯艳玲,张学蕊,于化东,等. 高速微铣削铝合金表面粗糙度的多指标正交试验研究[J]. 中国机械工程,2013,24(24):3278-3282,3288. WAN Yanling, ZHANG Xuerui, YU Huadong, et al. An Multi-index Orthogonal Test Study of Aluminum Alloy Surface Roughness Using High Speed Micro-milling Process[J]. China Mechanical Engineering, 2013, 24(24):3278-3282, 3288.

[5] ADAMS D P, VASILEM J, BENAVIDES G, et al. Micromilling of Metal Alloy with Focused Ion Beam-fabricated Tool[J]. Precision Engineering, 2001, 25(2):107-113.

[6] ZHU L, LI H, WANG W. Research on Rotary Surface Topography by Orthogonal Turn-milling[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(9):2279-2292.

[7] WEULE H, HUNTRUP V, TRITSCHLER H, et al. Micro-cutting of Steel to Meet New Requirements in Miniaturization[J]. Annals of the CIRP, 2001, 50(1):61-64.

[8] MORIWAKI T, SUGIMURA N, LUAN S, et al. Combined Stress, Material Flow and Heat Analysis of Orthogonal Micromachining of Copper[J]. CIRP Annals—Manufacturing Technology, 1993, 42(1):75-78.

(编辑 王旻玥)

Experimental Study on Surface Quality of Single Crystal DD98 in Micro-milling Processes

CAI Ming1GONG Yadong1YU Ning2GAO Qi1

1.School of Mechanical Engineering & Automation,Northeastern University,Shenyang,110819 2.School of Information Science & Engineering,Shenyang University of Technology,Shenyang,110870

In order to explore the surface quality of single crystal DD98 in micro-milling processes, a three-factor and five-level orthogonal experiments of single crystal DD98 in micro-milling processes were conducted by a micro-milling tool with 0.6 mm diameter. Firstly, after range analysis and variance analysis, the spindle speeds have the greatest effects on surface quality. Then the milling depth follows. The feed rate has the least effect on surface quality. The optimized processing parameter combinations are as the following: spindle speed of 36 000 r/min, milling depth of 5 μm, feed rate of 100 μm/s, and the surface quality of single crystal DD98 is the best. Then the influences of spindle speeds, milling depths and feed rates on surface quality were obtained respectively. Deeply analysis of their causes were also given, providing a theoretical basis for the processing of single crystal DD98 material in micro-milling processes.

single crystal DD98; micro-milling; surface quality; orthogonal experiment; range analysis and variance analysis; optimized processing parameter

2016-07-08

国家自然科学基金资助项目(51375082);中央高校基本科研业务费专项资金资助项目(N160306001)

TH161

10.3969/j.issn.1004-132X.2017.11.001

蔡 明,男,1990年生。东北大学机械工程与自动化学院博士研究生。主要研究方向为磨削与精密加工技术、微尺度加工理论与技术。E-mail:caiming199004@126.com。巩亚东,男,1958年生。东北大学机械工程与自动化学院教授、博士研究生导师。于 宁,女,1989年生。沈阳工业大学信息科学与工程学院硕士研究生。高 奇,男,1981年生。东北大学机械工程与自动化学院博士研究生。