一种混联自动抛光机器人控制系统的设计

江励,杜天才,徐文杰,林少佳,陈竞维

(五邑大学 机电工程学院,广东 江门 529020)

一种混联自动抛光机器人控制系统的设计

江励,杜天才,徐文杰,林少佳,陈竞维

(五邑大学 机电工程学院,广东 江门 529020)

针对当前自由曲面金属的表面抛光还停留在人工操作、加工效率低、质量不稳定的现状,设计出一款具有抛光力自适应的混联抛光机器人系统.该机器人系统适用于平面、弧面、回转体等多种金属表面的抛光打磨.通过PLC对该抛光机器人系统的3个伺服电机及2个力平衡气缸进行控制,实现机器人的自动抛光功能.

抛光机器人;抛光力自适应;PLC控制

金属表面打磨抛光是广东省制造业中的一大门类.项目申请单位近期对广东地区金属制品企业生产设备状况进行调研,结果显示:目前,对于自由曲面金属表面的打磨抛光主要以人工为主,由于对人体的高危害,打磨抛光行业已面临严重的“用工荒”.有两种办法可以解决该问题:一是直接采用通用六自由度工业机器人,通过位置层面的控制进行打磨抛光[1].但这种方法往往会因为零件尺寸误差导致抛光质量难以保证,出现大量抛光废品.另一种是采用六自由度机器人加力传感器,通过力和位置的混合控制进行打磨抛光[2],该方法能够保证抛光质量,但设备价格昂贵,难以在薄利的打磨抛光行业大规模应用.鉴于此,本文设计研发一种低成本打磨抛光机器人系统,该系统采用3个伺服电机和2个力平衡气缸的混合驱动方式.其中,伺服电机负责控制工件的位置,力平衡气缸负责适应工件的形状并保证抛光力的恒定.通过这种创新的设计方案,希望机器人系统能够实现抛光力和位置的综合控制,高效完成类似回转体、自由曲面等金属表面的抛光打磨.

1 混联抛光机器人机械结构介绍

混联抛光机器人系统机械结构如图1所示.其中,1为抛光砂轮,它通过三项异步电机进行驱动.2为抛光机器人的主体部分,用于控制工件的位置与姿态,并调整抛光力的大小.3为抛光机器人的工作平台,用于固定抛光机器人系统的主体部分.4为调整支架,用于调整主体部分和砂轮间的相对位置.

主体部分2为抛光机器人的核心部分,其构成如图2所示:包含x滑台、y滑台、自转转台和力平衡转台四大部分.x滑台和y滑台各由一个伺服电机控制,用于保证被抛光工件在平面中的位置.自转转台首先由气缸驱动夹紧工件,然后通过伺服电机驱动工件自转,用于调整工件在平面中的姿态.力平衡转台主要负责抛光力的自适应控制,它由两个气缸、可前后运动的滑台及可绕竖直轴转动的转台组成.开始抛光任务时,气缸驱动滑台和转台进行前后运动以及绕旋转轴的转动,以此来适应工件的表面形状;同时,可通过控制气缸气压来实现对打磨力的调控.

图1 混联抛光机器人系统模型

图2 抛光机器人主体模型

2 混联抛光机器人控制系统的设计

由于本机器人系统需要实现对伺服电机和气缸的混合控制,因此采用PLC作为控制器是一种简单而又可靠的选择[3].考虑到需要控制的伺服电机数量为3,即需要PLC有3个高速脉冲输出端口,本文选择PLC的型号为三菱FX3U-64MT-ES-A.

2.1 基于PLC的伺服电机控制

一般来说伺服电机有3种控制方式:位置模式、速度模式和扭矩模式[4].本系统对运动速度和力矩没有要求,故只需采用位置模式进行控制.而位置模式控制的实质是控制输出的脉冲当量,其实际接线图如图3所示.其中,PLC通过37引脚的sign信号控制脉冲输出方向、41引脚的pulse信号控制脉冲输出频率.

图3 PLC位置伺服控制模式接线图

本系统所用的伺服电机的额定转速为3000 r/min,当电子齿轮比为1: 1时,驱动器每160 000个脉冲电机轴转一圈.实际上,考虑到FX3U型PLC的高速脉冲口最高只能输出100 kHz频率的脉冲,如果要使电机达到3000 r/min的额定速度,电子齿轮比应设为80: 1,此时驱动器每输出2 000个脉冲电机轴转一圈.

2.2 控制系统流程设计

混联抛光机器人的自动加工过程共有4个工位,分别是回原点工位、抛光加工工位、下料工位和上料工位.通过PLC控制系统进行4个工位的节拍协调,完成自动抛光任务,其工作流程如下:

1)砂轮启动,自转转台启动,x滑台和y滑台分别回到原点位置;

2)两个力平衡气缸向前推,力平衡转台向前移动直到工件和砂轮接触,开始抛光工作;

3)完成抛光工作后,主体部分运动到下料工位,完成下料;

4)完成下料后,主体部分运动到上料工位,完成上料;

5)完成以上四个工作循环后,PLC计数累加1,完成工件计数,一个工件的抛光工作循环完成.

根据该流程,我们进行了PLC输入和输出端口的分配,具体见表1.

表1 PLC端口分配详情

2.3 人机交互系统设计

机器人常见的人机交互系统包括示教器、工控机、触摸屏等,它们用于设备运行状态信息的反馈和控制命令的输入.触摸屏因价格便宜、控制命令输入简单而应用广泛,本文的抛光机器人人机交互系统选择了信捷TouchWin的触摸屏,型号为TG765-UT,图4为本文设计的抛光机器人系统的人机界面,它包括一个主界面和两个模式控制界面.主界面主要显示本抛光机器人系统的三维造型,通过选择主界面上的自动模式或手动模式按钮分别进入到对应的模式控制界面中.自动控制界面能够监控机器人在自动运行程序时的状态,并完成抛光工件的计数工作.手动控制界面可以实现对单轴或者单个气缸的控制,主要用于系统的调试和维修.

图4 人机交互系统界面

3 混联抛光机器人控制的实验验证

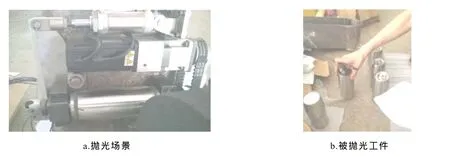

本混联抛光机器人系统正常运转的核心是主体部分能实现自动控制.为此,我们开展了抛光机器人主体部分的抛光实验.实验中,抛光机能够按照预定的指令完成工件的抛光工作,图5为保温杯进行抛光的场景和抛光后的工件,实验验证了本混联抛光机器人系统用于回转工件抛光的可行性.另外,本系统还可完成对自由曲面金属的自动抛光,且该方案的成本大大低于普通六自由度机器人加力传感器的方案,有利于该机器人系统在中小型企业中的应用.

图5 混联抛光机器人抛光实验

4 结论

本文设计的混联抛光机器人由PLC和触摸屏组成控制系统,能够实现机器人上伺服电机的精确位置控制,并能完成工件的自动化生产.相对于通用六自由度机械手配合力传感器进行抛光打磨的方法,本混联抛光机器人系统成本低、效率高,能够完成多种复杂金属表面的抛光打磨,具有良好的应用前景.

[1] CRAIG J J.机器人学导论[M].3版.贠超,译.北京:电子工业出版社,2013.

[2] 李正义.机器人与环境间力/位置控制技术研究与应用[D].武汉:华中科技大学,2011.

[3] 赵中敏,张秋云,杨广才.PLC控制系统设计[J].机床电器,2007, 34(2): 37-40.

[4] 黄建新,刘建群,旷辉,等.触摸屏与PLC组成的伺服电机控制系统[J].仪表技术与传感器,2005(2): 44-45.

[责任编辑:熊玉涛]

Design of a Control System for Hybrid Polishing Robots

JIANG Li, DU Tian-cai, XU Wen-jie, LIN Shao-jia, CHEN Jing-wei

(School of Mechanical Engineering, Wuyi University, Jiangmen 529020, China)

Free-form surface polishing of metal is still stuck at the manual operation stage with low processing efficiency and unstable quality.A hybrid robot with adaptive polishing force is designed to solve this problem.Different kinds of surface such as plane surface, cambered surface and revolved bodies can be polished by it.A PLC system is used to control three servo motors and two force balance air cylinders to achieve automatic polishing.

polishing robots; polishing force self-adoption; PLC system

TP242

A

1006-7302(2017)02-0058-04

2016-12-14

广东省普通高校青年创新人才项目(2015KQNCX169)

江励(1984—),男,湖北黄石人,讲师,博士,主要从事智能机器人系统的研究.