径向流反应器流场分布的数值模拟分析

张 峰,张亚新

新疆大学化学化工学院,煤炭清洁转化与化工过程自治区重点实验室,新疆 乌鲁木齐 830046

径向流反应器由于具有床层阻力小、空速大、可以使用小颗粒催化剂等优点被广泛应用到氨合成、甲醇生产、苯乙烯生产和催化重整反应等工业生产中[1,2]。依据流体在径向流反应器内部的流动形式不同可以分为以下四种类型:П型离心流动、П型向心流动、Z型离心流动、Z型向心流动。径向流反应器因存在流体沿轴向均布问题而使其结构比轴向反应器复杂。若流体分布不均匀则会导致径向流反应器温度分布不均匀、热稳定性较差、反应产量低及质量不过关等问题[3-5]。因此流体的均匀分布是合理选择和设计径向反应器的重要标准。为了确保流体均匀分布,必须深入探究流体在反应器内部的分布规律与特征。

由于气体通过催化剂床层过程复杂及其实验设备的制约,依靠实验手段无法获得详细的流体分布参数,目前对固定床反应器的研究主要集中在轴向流反应器方面[6,7],关于对径向流反应器流场分布的数值模拟相关报道较少,且模拟过程中多采用二维模型模拟,二维平面模型未能充分体现流体流动的真实状态[8-10]。本研究在建立三维模型的基础之上,引入多孔介质模型,运用FLUENT软件对径向流反应器内的流场分布进行数值模拟,得出了流场分布最优的反应器。研究结果对于径向流反应器装置的合理选择及优化设计具有参考价值。

1 数值模拟

1.1 几何模型及网格

数值模拟过程所用的Z型离心流动径向流反应器的几何结构如图1所示,两分布板共开孔432个,每个开孔直径为5 mm,具体的几何尺寸如表1所示。为了进一步提高计算精度,流体域的计算网格采用结构四面体网格,并且对两套筒间填充的催化剂床层进行了网格加密细化处理。划分后的网格如图2所示,划分后的网格数有2 882 451个。

式中Sj为x,y或z方向动量方程的源项;Dij和Cij分别为粘性阻力和惯性损失系数矩阵;v表示为流体速度,m/s;µ表示为运动粘度,Pa·s;ρ表示为密度,kg/m3;这个负的动量源项导致多孔介质单元中的压降。对于简单的均匀多孔介质,分别在系数矩阵D和C中的对角线项带入1/α和C2,其它项为零,则有:

式中α表示为渗透率;C2表示为惯性阻力系数。

1.3 网格无关性检验

利用ANSYS软件中的Mesh模块对径向流反应器内的流体域进行结构化网格划分。考虑网格数的不同对模拟结果可能造成的影响,将流体域的网格个数分别划分为2 882 451、2 976 714、3 274 732,当入口气速为20 m/s时,取Z为300 mm时径向速度分布的模拟结果如图3所示,其径向速度的分布曲线基本一致。由于网格数量是影响计算速度的主要因素,故模拟过程所采用的网格数为2 882 451。

图3 不同网格数对径向速度模拟结果的影响Fig.3 Effect of different mesh number on radial velocity simulation

图4 中心管与集流管间压差的实验值与模拟值Fig.4 Experimental value and simulation value of pressure difference between central and collecting pipes

1.4 模拟可行性验证

Heggs等[11]对多床层径向空气过滤器内的中心管与集流管之间的压差进行了测定。在此实验的基础上对气体在空气过滤器内的流动进行模拟。实验测量值与模拟计算值的对照情况如图4所示。由图中可得,实验值与模拟值误差在3%以内,吻合良好。进一步说明了模拟方法的准确性与可行性。

1.5 模拟结果

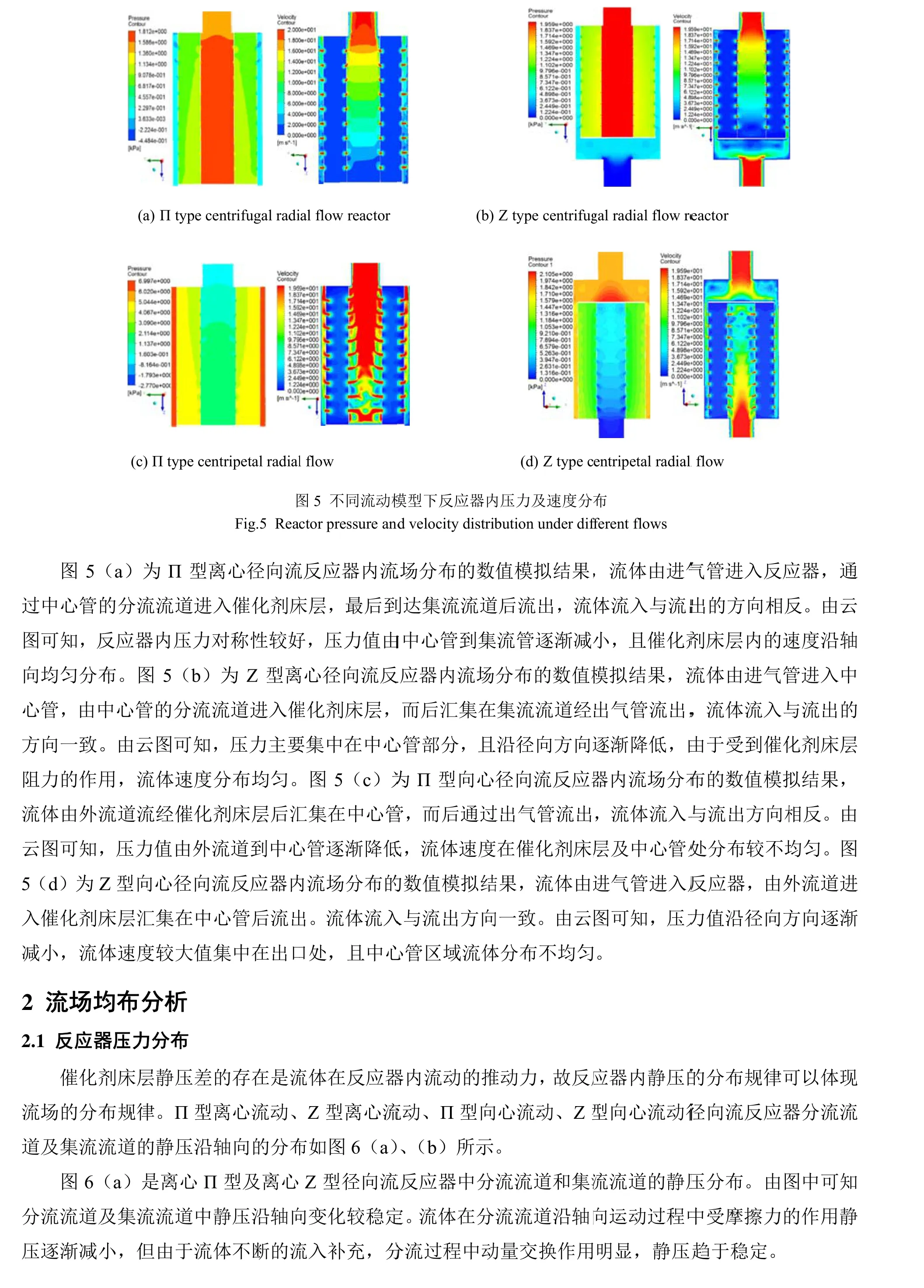

模拟采用基于压力的SIMPLE算法,气体进口类型为速度进口,气体出口类型为压力出口。П型径向流反应器的催化剂床层及中心管的尺寸设置与Z型径向流反应器一致。湍流模型选用标准的κ-ε模型。П型离心流动、Z型离心流动、П型向心流动、Z型向心流动径向流反应器在X为0截面的压力及速度云图分布分别如图5(a)、(b)、(c)、(d)所示。由X为0截面的压力及速度云图可知,流体由进气管进入,而后流经环隙间的催化剂床层流出。由于受到催化剂床层内阻力的影响,流体沿反应器径向方向流动,并且流动方向较明显。

图6 静压分布Fig.6 Static pressure distributions

图6(b)是向心П型及向心Z型径向流反应器中分流流道和集流流道的静压分布。由图中可知分流流道中的流体在运动过程中受到摩擦力的影响,使其静压值减小,但是流体不断的流入使静压值增加,两者效果叠加使分流流道中的静压值趋于稳定。

图7 四种反应器的流场分布与均布流场的对比Fig.7 Comparison of flow field distribution and uniform flow field in the four reactors

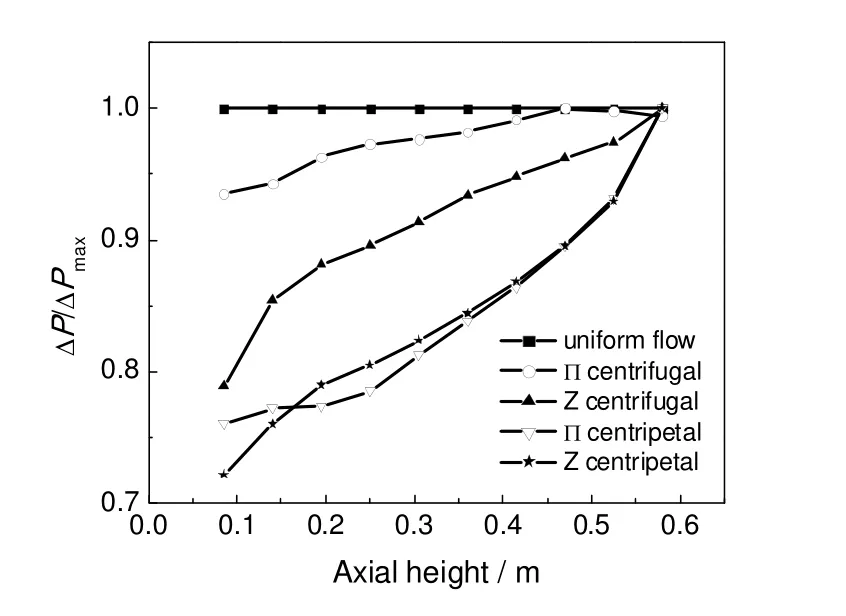

2.2 流场均匀性分析

Chang等[12]在制定径向流反应器设计标准中指出:均匀分布流场中的分流流道与集流流道之间的压差沿轴向变化是相同的。本研究在 2.1小节中已得到П型离心流动、Z型离心流动、П型向心流动、Z型向心流动径向流反应器在分流流道及集流流道沿轴向分布的压力值。为了更好的描述四种反应器内流场分布的均匀性与均布流场的差别,进而对已知的压差值进行归一化处理。将每一组压差值 ΔP与最大的压差值(ΔPmax)相比进行归一化,归一化的结果如图7所示。由图7可知,П型离心流动径向流反应器内流场分布的均匀性与均布流场的最大偏差值为 0.065 3,且曲线发展趋势与均布流场最接近;Z型离心流动的流场分布与均布流场的最大偏差值为0.211 1;П型向心流动的流场分布与均布流场的最大偏差值为0.239 5;Z型向心流动的流场分布与均布流场的最大偏差值为0.278 2。通过比较差值及曲线变化趋势可得到离心流动径向流反应器内的流体分布均匀度优于向心流动,П型离心的径向流反应器内部流场分布最均匀,其次是Z型离心流动、П型向心流动、Z型向心流动。

3 结 论

a)通过对压力云图及速度云图的分析可知径向流反应器内的压力分布及速度分布变化趋势。离心径向反应器催化剂床层压力由内分布板向外分布板逐渐降低,且速度分布较均匀;向心径向反应器催化剂床层压力由外分布板向内分布板逐渐降低,且中心管处的速度分布较不均匀。

b)通过对径向流反应器内分流流道与集流流道之间的压差进行归一化处理,比较偏差值及曲线变化趋势可得离心流动径向流反应器的流体分布均匀度优于向心流动,П型离心的径向流反应器内部流场分布最均匀,其次是Z型离心流动、П型向心流动、Z型向心流动。

[1]房鼎业, 朱子彬.径向流动反应器工艺设计要点 [J].化学工程, 2001, (01):18-21+2.Fang Dingye,Zhu Zibin.Key points of process design for radial flow reactor [J].Chemical Engineering, 2001, (01):18-21+2.

[2]洪若瑜, 李洪钟.径向流固定床数学模型研究进展 [J].过程工程学报, 1996, (4):367-373.Hong Ruoyu, Li Hongzhong.Research Progress on the mathematical model of radial flow fixed bed [J].Journal of Process Engineering,1996, (4):367-373.

[3]张成芳, 朱子彬, 徐懋生, 等.径向反应器流体均布设计的研究 [J].石油炼制与化工, 1979, 30(5):67-90.Zhang Chengfang, Zhu Zibin, Xu Maosheng, et al.Research on fluid uniform design of radial reactor [J].Petroleum Processing and Petrochemicals, 1979, 30(5):67-90.

[4]李瑞江, 朱子彬.径向流反应器的研发和应用 [J].化学反应工程与工艺, 2008, 24(4):368-374.Li Ruijiang, Zhu Zibin.R & D and application of radial flow reactor [J].Chemical Reaction Engineering and Technology, 2008,24(4):368-374.

[5]吴民权, 黄发瑞, 杜 贫, 等.径向流固定床反应器的流动特性研究及结构参数的合理选择 [J].化学反应工程与工艺, 1993, (4):408-414.Wu Minquan, Huang Farui, Du Pin, et al.Study on flow characteristics of radial flow fixed bed reactor and rational selection of structural parameters [J].Chemical Reaction Engineering and Technology, 1993, (4):408-414.

[6]程源洪, 张亚新, 王吉德, 等.甲烷化固定床反应器床层反应过程与场分布数值模拟 [J].化工学报, 2015, 66(09):3391-3397.Cheng Yuanhong,Zhang Yaxin, Wang Jide,et al.Numerical simulation of the bed reaction process and field distribution in a methane fixed bed reactor [J].Journal of Chemical Industry, 2015,66(09):3391-3397.

[7]马 涛, 张亚新.固定床反应器场分布计算机模拟研究进展 [J].天然气化工(C1化学与化工), 2017, 42(03):124-130.Mao Tao, Zhang Yaxin.Research progress on computer simulation of field distribution in fixed bed reactor [J].Natural gas chemical (C1 Chemistry and Chemical Industry), 2017, 42(03):124-130.

[8]王金福, 马燮琦.径向移动床反应器流场特性及其数学模拟 [J].高校化学工程学报, 1999, (5):435-441.Wang Jinfu, Ma Xieqi.Flow field characteristics and mathematical simulation of radial moving bed reactor [J].Journal of Chemical Engineering of Chinese Universities, 1999, (5):435-441.

[9]孙守峰, 蓝兴英, 马素娟, 等.催化重整固定床反应器传递及反应过程的数值模拟 [J].石油学报石油加工, 2008, 24(1):38-45.Sun Shoufeng, Lan Xingying, Ma Sujuan, et al.Numerical simulation of the transfer and reaction process of a fixed bed reactor for catalytic reforming [J].Petroleum Processing of Journal of Petroleum, 2008, 24(1):38-45.

[10]徐懋生.径向流动反应器流体力学特性研究 [J].化工学报, 1990, (2):181-186.Xu Maosheng.Study on hydrodynamic characteristics of radial flow reactor [J].Journal of Chemical Industry, 1990, (2):181-186.

[11]Heggs P J, Ellis D I, Ismail M S.Prediction of flow distributions and pressure changes in multi-layered annular packed beds [J].Gas Separation & Purification, 1995, 9(4):243-252.

[12]Chang H C, Saucier M, Calo J M.Design criterion for radial flow fixed-bed reactors [J].Aiche Journal, 1983, 29(6):1039-1041.