钢-竹组合箱形梁抗剪性能试验

何佳伟,李玉顺,李冉,吕博

(宁波大学 建筑工程与环境学院,浙江 宁波 315211)

钢-竹组合箱形梁抗剪性能试验

何佳伟,李玉顺*,李冉,吕博

(宁波大学 建筑工程与环境学院,浙江 宁波 315211)

以两根对立放置的冷弯薄壁U型钢作为箱形骨架,骨架外表面通过结构胶黏剂黏结4块竹胶板,制成钢-竹组合箱形梁。试验以箱形组合梁翼缘、腹板竹胶板厚度、冷弯薄壁U型钢翼缘宽度和组合梁剪跨比为控制参数,对6根钢-竹组合箱形梁进行抗剪性能试验,测量各级荷载作用下组合梁应变和挠度的发展,分析组合梁的受剪破坏过程和破坏机制,探讨了组合梁的抗剪性能。试验结果表明,钢-竹组合箱形梁的整体工作性能十分良好,冷弯薄壁型钢和竹胶板组合效应明显,组合梁翼缘、腹板竹胶板厚度的增加,可以提高其极限抗剪承载力,与此同时,组合梁剪跨比的减小也能使其抗剪能力有较大提高。研究表明,组合梁破坏经历两个阶段,即弹性阶段和弹塑性阶段,具有良好的延性和安全储备,能够作为受力构件用于建筑工程。

组合梁;冷弯薄壁型钢;竹胶板;剪跨比;抗剪性能

0 引言

竹子的生长速度很快,一般只需3~5a便可成材利用,是一种短周期的可再生资源[1]。竹材具有优良的力学性能,其抗拉强度约为木材的2倍,抗压强度约为木材的1.5倍[2]。中国拥有世界上最丰富的竹资源,在全国各地共分布着40多属、约500种竹子,合理利用竹资源对生态平衡和环境保护有着重大而深远的意义。对原竹进行改性加工,可以获得形式规整、力学性能良好的竹材人造板,目前竹帘胶合板是我国竹材人造板中发展最快、规模最大的一个品种,其具有强度高、韧性好、各向异性小等特点[3-4]。

冷弯薄壁型钢是在冷状态下弯曲钢板形成的各种截面形式的轻型薄壁钢材,其质轻且截面惯性矩较大,具有较高的强度重量比,进而拥有较好的经济性[5]。

为了充分利用我国丰富的竹资源、竹材人造板优良的力学性能和冷弯薄壁型钢的灵活截面特性,科研人员提出了钢-竹组合结构这种新型的结构形式。钢-竹组合结构通过结构胶黏剂将竹材人造板与冷弯薄壁型钢黏结组合在一起形成各种截面形式的结构构件,能较好地发挥竹材人造板和冷弯薄壁型钢各自的强度,使两者共同受力,并且能有效解决薄壁型钢易过早发生屈曲的问题[6]。研究表明,钢-竹组合结构具有较好的力学性能和组合效应,并且延性好,耗能能力强,便于工业化生产,能满足一般建筑物对承载力和抗震性能的要求,工程应用前景良好[7]。

本文作者所在课题组长期致力于钢-竹组合结构的研究[8-16],在梁构件部分,目前已经对钢-竹组合工字形梁的力学性能和钢-竹组合箱形梁的抗弯性能进行了探究[17-18]。本文作者共设计制作6根钢-竹组合箱形梁进行受剪性能试验,观察记录组合梁的受剪破坏过程、破坏形态、变形特征和抗剪承载力,并对组合梁抗剪性能的影响因素进行了分析。

1 试验概况

1.1 试件设计与制作

钢-竹组合箱形梁试件主要控制参数为梁翼缘和腹板的竹胶板厚度、冷弯薄壁U型钢的翼缘宽度和组合梁剪跨比。其中,组合梁翼缘和腹板的竹胶板厚度分别取20 mm和28 mm,U型钢厚度均为1.75 mm,U型钢截面尺寸(翼缘宽×腹板高)分别为42 mm×175 mm、52 mm×175 mm,组合梁剪跨比λ分别为1和0.75。试件编号为L-1~L-6,其长度均为1.22 m,计算跨度为1.0 m,组合梁具体参数详见表1。

表1中,竹胶板厚tf/tw,tf为组合梁翼缘处竹胶板厚度,上下翼缘竹胶板厚度相同;tw为组合梁腹板处竹胶板厚度。剪跨比λ=a/h,a为集中力作用点至近端支座距离,h为组合梁梁高。如图1所示,钢-竹组合箱形梁由两根冷弯薄壁U型钢和4块竹帘胶合板通过结构胶黏剂黏结而成,制作试件时,首先用电动打磨机除去冷弯薄壁U型钢粘贴面镀锌层,直至金属纹道均匀布满整个粘贴面,用脱脂棉沾无水乙醇清洁钢板粘贴面,以防粉尘浮于表面而影响贴面材料的充分接触;与此同时用电动打磨机除去竹胶板外表面釉质层,并同样将竹胶板粘贴面用沾有无水乙醇的脱脂棉清洁干净。除尘完毕后进行粘胶,将预拌完毕的结构胶黏剂均匀施涂于薄壁型钢粘贴面,与竹胶板黏结后用夹具固定,并用重物进行施压固化,施压2~3d,待胶层固化后养护7d。制作完成的试件如图2所示。

表1 组合梁参数表

1.竹帘胶合板 2.冷弯薄壁U型钢 3.结构胶黏剂胶黏4.夹具固定,养护成型图1 钢-竹组合箱形梁截面形式Fig.1 Section form of bamboo-steel box-section beam

图2 钢-竹组合箱形梁试件Fig.2 Specimens of bamboo-steel box-section beams

1.2 加载装置及测试

加载试验在宁波大学土木工程实验室进行,装置如图3所示。试验采用单调静力分级加载方法,试件L-1由于截面较小,每级荷载为5 kN,其他试件每级荷载为10 kN。荷载通过与千斤顶相连的压力传感器测量。每级荷载加载完后持荷5 min,待试件应变和竖向挠度稳定后,再进行下一级加载。

图3 试验加载装置Fig.3 Test set-up

为测得集中荷载作用下组合梁跨中截面应变变化,在梁腹板跨中横截面处钢板内表面等距黏贴5枚应变片,在上、下翼缘内外表面中点处对应黏贴1枚应变片。在集中力作用点偏支座处的纯剪力区腹板钢板内表面黏贴3枚应变花,以测得试件受剪时的剪切应变。在每个试件的跨中、支座、集中力作用点各布置1个位移计以测定组合梁在荷载作用下的竖向挠度,所有应变片及位移计数据均采用DH3816静态应变测试系统采集。图4为组合梁受剪试验加载示意图。

图4 加载装置示意图Fig.4 Scheme of loading apparatus

2 试验结果及分析

2.1 试件加载及破坏特征

试件L-1~L-6在荷载作用下产生竖向变形,从加载开始到荷载值接近约1/2极限荷载值时(即加载初期),挠度随荷载增加呈线性增大,试件加载过程中无明显破坏现象和异常声响;随着荷载的逐级增加,挠度的增长速率开始加快,加载过程中出现竹胶板挤压和张拉的“啪啪”声;接近完全破坏时,试件出现竹胶板撕裂、掀起和钢板屈曲变形及钢板与竹胶板脱胶的现象。

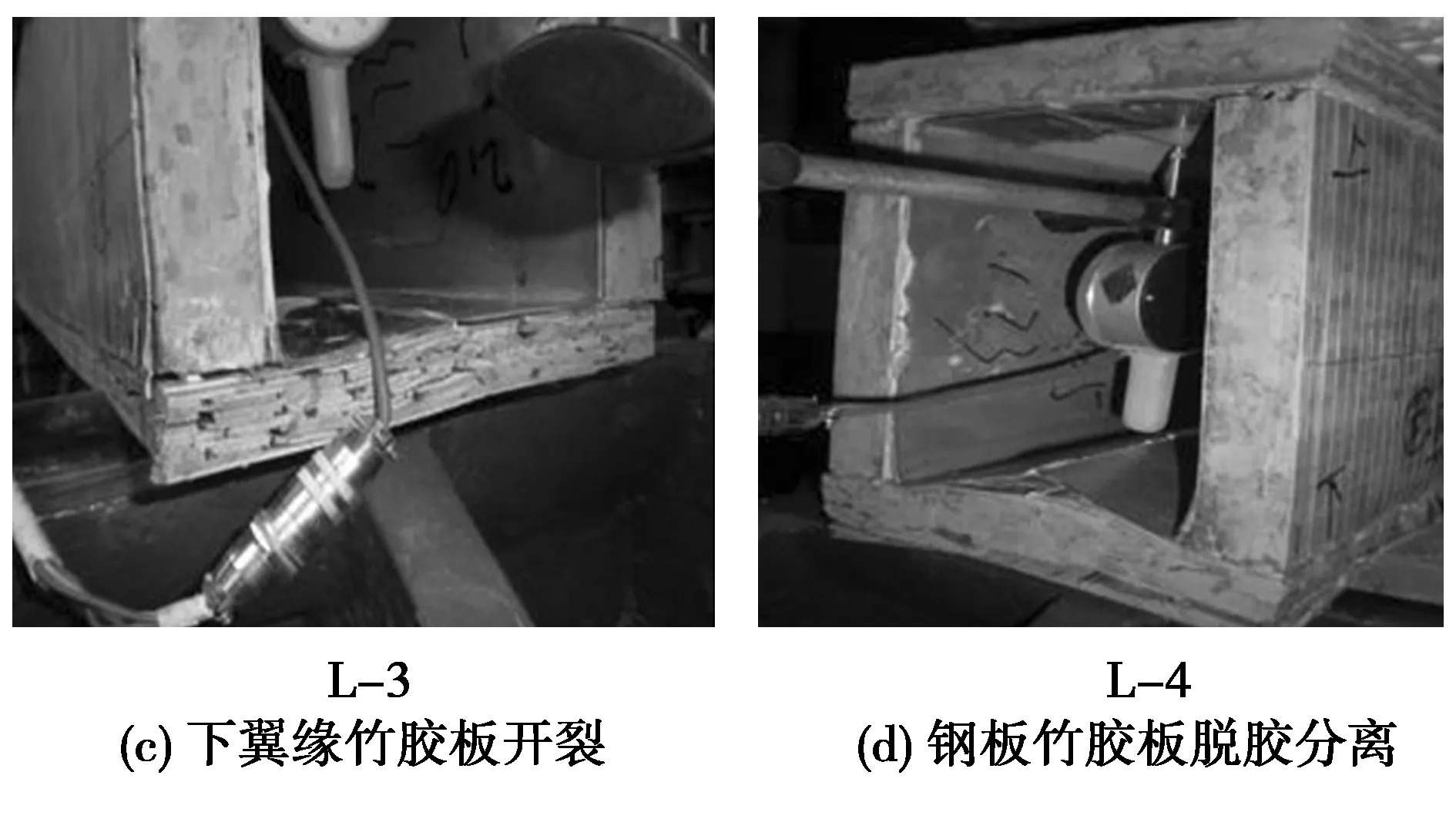

L-1试件翼缘及腹板的竹胶板厚度均为20 mm,在所有试件中最小,从加载开始至荷载为45 kN时,每加5 kN荷载试件跨中挠度增长约0.26 mm,随着荷载一级级增加,试件挠度呈线性增长。当荷载达到50 kN左右时,试件跨中挠度为2.84 mm,试件出现了轻微的“咯咯”声,经分析应为竹胶板挤压和张拉发出的声音,在这个加载阶段,随着荷载的逐级增加,试件挠度的增长速率开始加快;荷载值接近75 kN时,试件发出“啪”的一声声响,经分析为竹胶板和冷弯薄壁型钢之间的胶结面局部脱胶造成的。当荷载达到100 kN时,试件发出“啪啪”的响声,荷载值不再上升,试件宣告破坏,破坏时,竹胶板存在局部挤压变形(图5(a))。L-2试件上下翼缘竹胶板厚度由L-1试件的20 mm变为28 mm,腹板竹胶板厚度仍为20 mm,当荷载达到120 kN左右时,试件L-2开始出现轻微的竹胶板挤压和张拉声;荷载接近130 kN时,试件发出“啪”的一声声响,经分析同试件L-1一样为竹胶板和冷弯薄壁型钢之间的胶结面局部脱胶造成的;荷载接近150 kN时,靠近支座处上翼缘竹胶板出现横向裂纹,并且随着荷载的加大发展和延伸;荷载接近180 kN时,试件另一边靠近支座的腹板处冷弯薄壁型钢开始发生屈曲变形;荷载达到200 kN时,无法继续加大荷载,认为试件已经破坏(图5(b))。L-3试件前后腹板竹胶板厚度由L-1试件的20 mm变为28 mm,翼缘竹胶板厚度仍为20 mm,当荷载达到60 kN左右时,试件L-3开始出现竹胶板的挤压和张拉声,跨中挠度为3.45 mm;荷载接近80 kN时,竹胶板的挤压和张拉声及胶结面局部范围脱胶声持续出现;荷载接近90 kN时靠近支座的下翼缘竹胶板出现裂纹,钢板出现屈曲变形,裂纹随着荷载增大发展延伸,钢板的变形也逐步加大,与竹胶板之间的胶层明显破坏,试件加载完毕极限荷载值达到130 kN(图5(c))。L-4试件为组合截面尺寸最大的试件,极限荷载值达到260 kN,破坏时试件靠近支座的下翼缘竹胶板存在裂纹,钢板屈曲变形,上翼缘钢板和竹胶板脱胶分离,竹胶板翘起(图5(d))。L-5试件与L-1试件相比,减小了冷弯薄壁U型钢的翼缘宽度,竹胶板厚度未作变化,破坏时其下翼缘竹胶板存在斜向裂纹,钢板屈曲变形,拱起与竹胶板脱胶分离(图5(e))。L-6试件竹胶板厚度和截面尺寸均与L-5试件相同,组合梁剪跨比λ调整为0.75,其破坏时靠近支座处上翼缘竹胶板与钢板间胶层破坏(图5(f)),L-6试件极限荷载值为260 kN,较L-5试件有较大提升。

图5 试件破坏现象Fig.5 Failure modes of specimens

试验结果表明在较大剪力和弯矩共同作用下,钢-竹组合箱形梁的整体工作性能十分良好,冷弯薄壁型钢和竹胶板组合效应明显,竹胶板较好的变形能力有助于提高组合截面的稳定性,使两种材料的强度得到充分利用。

2.2 抗剪性能试验值

钢-竹组合箱形梁受剪试验主要试验结果见表2。

表2 试验结果

2.3 荷载-跨中挠度曲线

图6为试件L-1~L-6荷载-跨中挠度关系曲线。通过对6根受剪试件的加载和破坏过程的观察记录以及对荷载-跨中挠度曲线的分析,可以总结出以下结论:钢-竹组合箱形梁的破坏过程可分为两个阶段:从加载开始到荷载值接近约1/2极限荷载值时,挠度随荷载增加呈线性增大,试件加载过程中无明显破坏现象,此阶段为弹性阶段;当荷载值达到约1/2极限荷载值并继续增加时,挠度的增长速率开始加快,加载过程中出现竹胶板挤压和张拉以及胶结面局部范围脱胶的“啪啪”声,直至试件破坏,此阶段为弹塑性阶段。在组合梁临近破坏时,其荷载-跨中挠度关系曲线并无明显下降段,试件发生破坏后其荷载值仍保持在极限荷载值附近,可见组合梁试件延性良好。

图6 荷载-跨中挠度关系曲线Fig.6 Load vs.mid-span deflection curves

通过比较试件L-2、L-3、L-4与试件L-1的加载及破坏过程可以得出以下结论:腹板和翼缘竹胶板厚度的增加可以有效地提高组合梁抗剪承载力。分别比较试件L-2和L-1,L-3和L-1,可见和腹板竹胶板厚度相比,组合梁翼缘竹胶板厚度的增加对提高其抗剪承载力的作用更加明显。

L-5试件与L-1试件相比,减小了冷弯薄壁U型钢的翼缘宽度,竹胶板厚度未作变化,其极限荷载值比试件L-1大,为200 kN,可见冷弯薄壁U型钢翼缘宽度的适当减小同样可以使组合梁的抗剪承载力有较大提高。L-6试件竹胶板厚度和截面尺寸均与L-5试件相同,组合梁剪跨比由1调整为0.75,极限承载力值由L-5的200 kN增加到260 kN,说明和钢结构、钢筋混凝土结构类似,减小剪跨比可以使钢-竹组合箱形梁的抗剪承载力显著提高。不同于钢结构、钢筋混凝土结构梁的是:钢-竹组合箱形梁通过结构胶黏剂将竹材人造板与冷弯薄壁型钢黏结组合在一起,因此在集中力作用点处(如支座附近)均出现了局部脱胶现象,这是由于结构胶层无法承受较大的剪应力,导致界面粘结力下降,进而影响了组合梁抗剪承载力,可见钢-竹界面承载力对组合梁的抗剪性能同样至关重要。

3 结论

(1)在较大剪力和弯矩共同作用下,钢-竹组合箱形梁的整体工作性能十分良好、截面刚度大,冷弯薄壁型钢和竹胶板组合效应明显。

(2)组合梁试件破坏时,其下翼缘靠近支座处由于冷弯薄壁型钢的屈曲和竹胶板的挤压变形,此处的结构胶层常常因无法承受较大的剪应力和掀起力而发生脱胶。因此,可在此处打入自攻螺钉,形成结构胶与自攻螺钉共同作用的复合胶结型界面,以提高钢-竹界面承载力,进而提高组合梁抗剪性能。

(3)组合梁腹板和翼缘竹胶板厚度的增加可以有效地提高其抗剪承载力,与腹板厚度相比,组合梁翼缘竹胶板厚度的增加对其抗剪承载力的影响更为明显,适当减小冷弯薄壁型钢翼缘宽度以及减小组合梁的剪跨比同样可以提高组合梁的抗剪承载力。

(4)组合梁破坏过程可分为弹性阶段和弹塑性阶段,弹性阶段末荷载值约为极限荷载值的1/2,具有良好的安全储备,组合梁试件的破坏具有显著的延性特征。

[1]单炜,李玉顺.竹材在建筑结构中的应用前景分析[J].森林工程,2008,24(2):62-65.

[2]赵仁杰,喻云水.竹材人造板工艺学[M].北京:中国林业出版社,2002.

[3]徐斌,任海清,江泽慧,等.竹类资源标准体系构建[J].竹子研究汇刊,2010,29(2):6-10.

[4]吕清芳,魏洋,张齐生,等.新型抗震竹质工程材料安居示范房及关键技术[J].特种结构,2008,25(4):6-10.

[5]胥彦斌.冷弯薄壁C型钢桁架螺栓连接节点刚度研究[D].西安:西安建筑科技大学,2008.

[6]蒋天元.钢-竹组合梁柱边节点抗震性能试验研究[D].宁波:宁波大学,2012.

[7]沈煌莹,李玉顺,张王丽,等.冷弯薄壁型钢-竹胶板组合梁受弯性能试验研究[J].建筑结构学报,2009,30(S2):171-175.

[8]Li Y,Shan W,Shen H,et al.Bending Resistance of I-section Bamboo-steel Composite Beams Utilizing Adhesive Bonding[J].Thin-Walled Structures,2015,89:17-24.

[9]Shan W,Li Y,Shen H,et al.Tests and Analysis on Flexural Strength of Lightweight Bamboo-steel Composite Floor Slab[C].International Conference on Electric Technology and Civil Engineering.New York:IEEE,2011:812-815.

[10]Tang J,Guo J,Hu G F,et al.Study Status of Steel-Bam-boo Composite Slabs[J].Applied Mechanics & Materials,2014,501-504:727-730.

[11]Wen Y,Xu K K,Tang J,et al.Research Status and Development Trend of Steel-Bamboo Composite Structure[J].Advanced Materials Research,2014,893:716-719.

[12]Yan Z M,Du Y F,Huang J G,et al.Approach to Steel-Bamboo Composite Structure System[J].Applied Mechanics& Materials,2013,300-301:1263-1266.

[13]Li Y,Shen H,Shan W,et al.Flexural Behavior of Lightweight Bamboo-steel Composite Slabs[J].Thin-Walled Structures,2012,53(2):83-90.

[14]Zhang W,Li Y,Shan H,et al.Experimental and Theoretical Study on Seismic Behavior of Profiled Steel Sheet-Bam-boo Plywood Composite Walls[J].Advanced Materials Research,2010,113-116:2246-2250.

[15]翟佳磊,李玉顺,黄帅,等.钢-竹组合框架结构抗震性能试验研究[J].建筑结构学报,2015,36(S1):60-66.

[16]李玉顺,蒋天元,单炜,等.钢-竹组合梁柱边节点拟静力试验研究[J].工程力学,2013,30(4):241-248.

[17]李玉顺,沈煌莹,单炜,等.钢-竹组合工字梁受剪性能试验研究[J].建筑结构学报,2011,32(7):80-86.

[18]张家亮,徐建军,吕博,等.钢竹组合箱形梁抗弯性能试验[J].南京工业大学学报(自科版),2016,38(5):40-44.

Experimental Investigation on Shearing Behavior of BoxSection Bamboo-steel Composite Beams

He Jiawei,Li Yushun*,Li Ran,Lv Bo

(College of Architectural,Civil Engineering and Environment,Ningbo University,Ningbo Zhejiang 315211)

The box section bamboo-steel composite beams were formed by steel skeleton which consisted of two pieces of cold-formed thin-walled U section steel and four pieces of bamboo plywood which were glued on the surface of the skeleton.Six specimens were tested to evaluate effects of bamboo plywood thicknesses of the flange and web of composite beams,width of steel flange and shear span ratio of composite beams.In order to explore the shearing behavior,strains and deflections of beams under different loads were tested and failure process and mechanism were analyzed.The results showed that overall performances of composite beams were excellent and the composite effect between steel and bamboo plywood was reliable.Increasing bamboo plywood thickness of the flange and web of composite beams could improve its ultimate shear capacity.Meanwhile,decreasing the shear span ratio of composite beams had the same effect.The research pointed out that the failure of composite beams had went through two stages,including the elastic stage and the elastic-plastic stage.This new ductile composite beam which had favorable security reserves could serve as bearing components in architectural engineering.

Composite beam;cold-formed thin-walled steel;bamboo plywood;shear span ratio;shearing behavior

2017-03-11

国家自然科学基金项目(51378265、51678310)

何佳伟,硕士研究生。研究方向:组合结构

*通信作者:李玉顺,工学博士,教授。研究方向:组合结构。E-mail:lys0451@163.com

何佳伟,李玉顺.钢-竹组合箱形梁抗剪性能试验[J].森林工程,2017,33(4):98-102.

TU 366.1;TU 398

A

1001-005X(2017)04-0098-05