压扭成形关键工艺参数对铝合金杯形件性能的影响

丁永根 薛克敏 王久林 李 萍 王薄笑天

合肥工业大学材料科学与工程学院,合肥,230009

压扭成形关键工艺参数对铝合金杯形件性能的影响

丁永根 薛克敏 王久林 李 萍 王薄笑天

合肥工业大学材料科学与工程学院,合肥,230009

采用压扭复合成形工艺实现某型号Al-Zn-Mg-Cu合金杯形件成形,采用金相观察、拉伸试验和扫描电镜等分析测试手段,研究了不同工艺参数对Al-Zn-Mg-Cu合金杯形件微观组织、力学性能和断裂方式的影响。结果表明,Al-Zn-Mg-Cu合金杯形件压扭成形最佳温度为400 ℃,此时微观组织几乎全部由细小等轴晶组成,材料抗拉强度最高为430 MPa,强度提高了49.8%;当变形温度高于300 ℃时,Al-Zn-Mg-Cu合金压扭变形后其断裂方式为塑性断裂,而当成形温度低于300 ℃时,其断裂方式呈现一定程度的脆性断裂;Al-Zn-Mg-Cu合金杯形件压扭成形扭转圈数不宜过大(不大于5圈),当扭转圈数较小(不大于5圈)时,Al-Zn-Mg-Cu合金压扭变形后其断裂方式为塑性断裂,且随着扭转圈数的增大,微观断口表面韧窝数量增加,韧窝深度加深;当扭转圈数较大(大于5圈)时,其断裂方式呈现一定程度的脆性断裂。

Al-Zn-Mg-Cu合金;压扭成形;微观组织;抗拉强度;断裂方式

0 引言

Al-Zn-Mg-Cu系合金由于具有比强度高、扩散性能好、热加工性能以及焊接性能优异等特点,已成为新一代优质结构材料并获得广泛应用[1-2]。近年来,随着航空航天及核工业等领域的快速发展,对零件在强辐射、易腐蚀环境下的使用性能提出了更高要求。Al-Zn-Mg-Cu合金杯形件作为航空航天及核工业等领域的关键零部件,其工作环境苛刻、性能要求高、成形难度大,目前多采用旋压、充液拉深、挤压、离心精密铸造等方式生产[3-4]。旋压工艺成形零件尺寸精度高、直壁性能好,但成形工序多、生产效率低;且与充液拉深工艺相似,成形后零件盘面仍保持合金初始组织,尤其在直壁和盘面圆角过渡处性能差异大,易导致零件失效。离心精密铸造对工艺过程要求高,且铸件表面质量、组织性能等均不及旋压件和拉伸件,而传统的热变形工艺如挤压、锻造等细化晶粒效果不明显,很难达到细晶或超细晶的程度,材料强度和塑性提高有限。另外,Al-Zn-Mg-Cu合金低温塑性差,变形抗力对温度敏感,成形加工往往需要在较高温度下进行,且成形温度区间狭窄,成形过程中极易发生动态再结晶,对零件抗应力腐蚀性能不利。

高压扭转工艺[5-7]作为一种典型的大塑性变形技术,不仅可获得超细晶组织,而且可在较低温度条件下诱导Al-Zn-Mg-Cu合金多元合金相(T相Al2Mg3Zn3和相MgZn2)回溶[7-8],形成过饱和固溶体。对多种铝合金(7A60、7150、7075等)的强化效果研究表明,该工艺相比传统工艺在挖掘铝合金强度、硬度和超塑性等性能方面更有优势[9-10]。此外,高压扭转变形所提供的高静水压力对低温下塑性较差、传统变形工艺易破坏的Al-Zn-Mg-Cu合金杯形件的加工尤其适用。由此,本文结合某型号铝合金杯形件的结构特点(杯底横截面厚度从中心到边缘逐渐变薄),将高压扭转工艺与传统挤压工艺相结合,巧妙地利用压扭成形变形不均匀性的工艺特点,深入分析关键工艺参数(温度、圈数)对杯形件边缘处组织和性能的影响。

1 试验材料及方法

试验材料为Al-Zn-Mg-Cu系合金,其主要化学成分如表1所示。试验所用铸锭坯料经真空熔炼和均匀化退火处理获得。采用线切割切取φ50 mm×35 mm的试验坯料,在KSL-1100X箱式电阻炉中对试样进行加热,试验温度为250~400 ℃,温度间隔为50 ℃。在配备压扭旋转台的YH39-1000型模锻液压机上进行压扭试验,扭转圈数分别为0.5、1、5和8圈。试验过程中坯料和模具表层均刷有水基石墨乳,起润滑作用,有利于金属的反挤流动,减小成形载荷。模具加热由电阻加热棒实现,加热棒插入两瓣式加热圈内,加热圈与凹模间隔3 mm,其外层围有隔热石棉布起保温作用,提高模具加热效率。

表1 Al-Zn-Mg-Cu铝合金主要化学成分(质量分数)

压扭试验工装及成形零件如图1所示。由图1可知,所得锻件成形效果较好,内表面扇形凹槽清晰可见,而外表面底部金属无缺肉等缺陷。采用Keller试剂(配比为95 mL H2O+2.5 mL HNO3+1.5 mL HCl+1 mL HF)对压扭变形后的试样进行腐蚀,观察成形后杯形件的微观组织。杯形件成形后在盘面半径最大位置切取拉伸试样,在MTS809型万能材料试验机上进行拉伸试验,拉伸速率0.012 mm/s。将拉伸试样断口在JSM-6490LV扫描电子显微镜上进行断口SEM形貌观察。

图1 压扭试验工装及成形零件Fig.1 The test tooling of twist-compression forming and the formed components

2 试验结果与讨论

2.1 微观组织分析

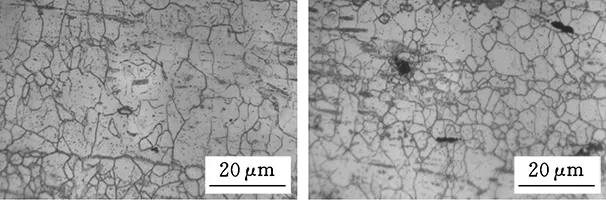

图2所示为当扭转圈数N=5,压强p=1.1 GPa时,不同温度下压扭变形后Al-Zn-Mg-Cu合金微观组织。分析图2a可以发现,初始态组织分布不均匀,大部分区域晶粒粗大,局部区域存在一些细小的等轴晶,此外在晶界处存在一些细小的第二相粒子。当变形温度为300 ℃时,如图2b所示,Al-Zn-Mg-Cu合金经压扭变形后的微观组织相对于原始材料明显细化,出现细小等轴晶的区域明显增多;当变形温度进一步提高到350 ℃时,Al-Zn-Mg-Cu合金经压扭变形后粗大的原始组织剪切破碎,微观组织主要由等轴晶组成,组织均匀性明显提高;如图2d所示,当变形温度为400 ℃时,部分区域晶粒发生了一定程度的粗化 ,但总体晶粒尺寸仍较小,微观组织几乎全部由等轴晶组成。这表明当变形温度为400 ℃时,Al-Zn-Mg-Cu合金的晶粒在剪切变形作用下明显细化,组织分布更加均匀,这将有利于铝合金杯形件综合性能的提高。

(a)初始态 (b)t=300 ℃

(c)t=350 ℃ (d)t=400 ℃图2 不同温度条件下压扭变形后Al-Zn-Mg-Cu合金微观组织(N=5,p=1.1 GPa)Fig.2 The microstructure of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different temperatures

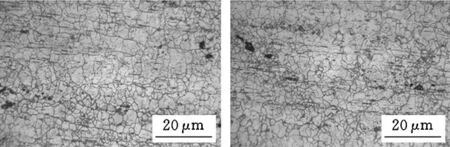

(a)N=0.5 (b)N=1

图3所示为当温度t=400 ℃,p=1.1 GPa时,不同扭转圈数变形后Al-Zn-Mg-Cu合金微观组织。可以发现,随着扭转圈数的增加,Al-Zn-Mg-Cu合金微观组织明显细化。如图3a 所示,当扭转圈数为0.5时,可以发现原始组织中粗大晶粒开始破碎,微观组织中出现一些细小等轴晶;当扭转圈数进一步增加时,如图3b、图3c所示,微观组织中粗大的晶粒明显减少,细小的等轴晶组织明显增多,部分区域晶粒尺寸达到了亚微米级别;当扭转圈数增至8圈时,可以发现微观组织几乎全部由均匀的等轴晶组成,这表明在压扭变形过程中积累的剪切变形促使原始组织中粗大晶粒破碎细化,变形后微观组织的等轴化程度明显提高。

(c)N=5 (d)N=8图3 不同圈数条件下Al-Zn-Mg-Cu合金压扭变形后微观组织Fig.3 The microstructure of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different turns

2.2 力学性能分析

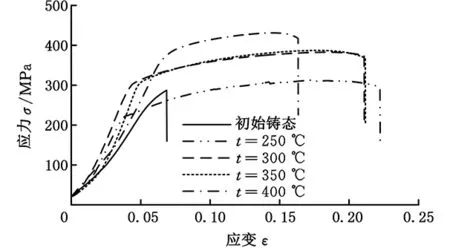

图4所示为N=5,p=1.1 GPa时,成形温度在250 ℃、300 ℃、350 ℃、400 ℃条件下压扭变形后试样的拉伸曲线,拉伸试样切取部位均在盘面半径最大处。可以发现,原始材料的极限抗拉强度很低,仅为287 MPa。这是由于原始Al-Zn-Mg-Cu合金的强化相析出很少,微观组织中第二相粒子在晶界呈链状分布。此外,原始材料在制备过程中还存在一些缩孔等缺陷,因此原始材料极限抗拉强度很低。

图4 不同温度条件下压扭变形后Al-Zn-Mg-Cu合金拉伸曲线Fig.4 The tensile curves of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different temperatures

由图4可以发现,压扭变形后Al-Zn-Mg-Cu合金的抗拉强度总体上随着成形温度的升高而增加。其中,当成形温度为400 ℃时,材料抗拉强度最高为430 MPa,这是由于高温条件下合金塑性较好,扭转过程中金属发生破坏的可能性最小;而当成形温度为300 ℃和350 ℃时,组织内的显微裂纹均较少,两条拉伸曲线的趋势和数值相差不大,抗拉强度均在385 MPa左右;当成形温度减小到250 ℃时,合金塑性急剧变差,在凹模扭转过程中金属的连续性遭到破坏,组织中原始微观裂纹数量增加,材料强度显著降低。由此可见,杯形件的成形温度不能过低,否则合金塑性太差将导致零件的强度显著降低;但成形温度也不宜太高,否则成形过程中金属在摩擦热、变形热作用下易发生再结晶,不利于提高合金的综合性能。当成形温度为400 ℃时,合金没有发生晶粒粗化且材料保持了较高的强度,因此,相比之下成形温度为400 ℃时所得零件综合力学性能较好。

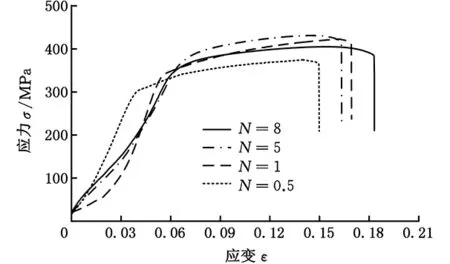

图5所示为当t=400 ℃,p=1.1 GPa时,不同圈数条件下压扭变形后试样的拉伸曲线,试样切取位置均为盘面半径最大处。可以发现,随着扭转圈数的增加,Al-Zn-Mg-Cu合金的抗拉强度较原始材料均有明显提高。当扭转圈数为0.5、1和5圈时,Al-Zn-Mg-Cu合金的抗拉强度随扭转圈数的增大而增大,其极限抗拉强度依次为373 MPa、423 MPa、431 MPa。当扭转8圈时,其极限抗拉强度与扭转5圈时相比有一定程度下降,其抗拉强度为405 MPa。这是由于Al-Zn-Mg-Cu合金扭转8圈后累积的剪切变形量接近于饱和,单纯通过继续增大扭转圈数已不能进一步细化晶粒尺寸,因此细晶强化效果相比扭转5圈时有所减弱。此外,当扭转圈数较大(大于5圈)时,随着凹模扭转时间的增加,杯形件直壁部分金属与模具之间的摩擦力更大,扭转过程中靠近直壁转角处的金属内部微裂纹数量有一定程度增加,在单向拉应力作用下裂纹扩展迅速,因此Al-Zn-Mg-Cu合金扭转8圈时其极限抗拉强度有所降低。

图5 不同圈数条件下Al-Zn-Mg-Cu合金压扭变形后拉伸曲线Fig.5 The tensile curves of Al-Zn-Mg-Cu alloy deformed by twist-compression forming under different twist turns

拉伸试验结束后,观察试样断裂部位,发现没有明显的颈缩特征,断口不平齐。这也进一步证实了在拉伸过程中材料在显微裂纹处发生应力集中,导致试样在拉伸过程中迅速断裂,材料抗拉强度降低。

2.3 拉伸断口分析

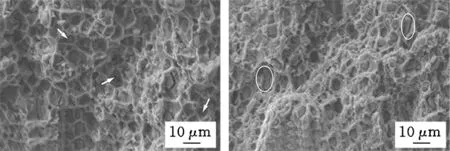

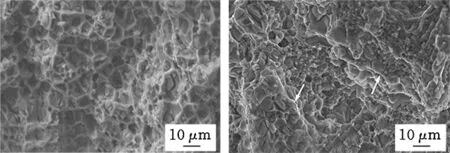

图6所示为成形温度在400 ℃、350 ℃、300 ℃、250 ℃条件下拉伸试样断口形貌。可以发现在400 ℃、350 ℃和300 ℃条件下,Al-Zn-Mg-Cu合金压扭变形后其断裂方式为塑性断裂,拉伸试样的微观断口均带有大量等轴韧窝。在400 ℃条件下微观断口表面的韧窝数量明显比350 ℃和300 ℃条件下多,韧窝深度也较深,且在韧窝基底存在大量的细小第二相粒子(图6a箭头处)。在350 ℃和300 ℃条件下,韧窝基底第二相粒子尺寸较大(图6b圆圈处),且能看到明显的撕裂棱(图6c箭头处),这表明随着变形温度降低,Al-Zn-Mg-Cu合金塑性也明显降低。当温度为250 ℃时,拉伸试样的宏观断口不再呈斜面或平面,而是呈不规则的曲面,且微观断口形貌呈撕裂状,带有明显的撕裂带和空洞,呈现一定的脆性断裂特征,分析其断裂应来自于材料内部原有的微裂纹。

(a)t=400 ℃ (b)t=350 ℃

(c)t=300 ℃ (d)t=250 ℃图6 不同温度下Al-Zn-Mg-Cu合金拉伸断口形貌Fig.6 The fracture morphology of Al-Zn-Mg-Cu alloy under different deformation temperature

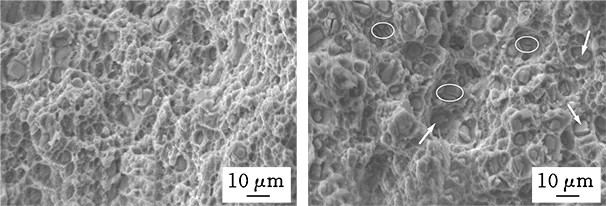

(a)N=0.5 (b)N=1

(c)N=5 (d)N=8图7 不同扭转圈数下Al-Zn-Mg-Cu合金拉伸断口形貌Fig.7 The fracture morphology of Al-Zn-Mg-Cu alloy under different twist turns

图7所示为不同扭转圈数条件下拉伸试样断口形貌。分析可知,当扭转圈数较小(小于5圈)时,Al-Zn-Mg-Cu合金压扭变形后其断裂方式均为塑性断裂,均存在断裂韧窝。当扭转0.5圈时,微观断口表面的韧窝少而浅;当扭转圈数增至1圈时,微观断口表面的韧窝数量明显增多,韧窝深度增加,在韧窝基底分布着一些粗大的第二相粒子(图7b箭头处),部分第二相粒子由于剪切变形而发生破碎细化(图7b圆圈处);当扭转圈数增至5圈时,可以发现微观断口表面分布着大量等轴状韧窝,韧窝尺寸最大,分布最均匀,这表明在当前变形条件下Al-Zn-Mg-Cu合金具有最好的塑性变形能力;当扭转圈数进一步增至8圈时,在微观断口表面存在一些明显的撕裂棱(图7d箭头处),断裂方式不再呈单纯的塑性断裂,而是伴随有部分区域的撕裂状脆性断裂,且断口大多源于组织内的微裂纹区域。

3 结论

(1)Al-Zn-Mg-Cu合金杯形件压扭成形最佳成形温度为400 ℃,当前条件下压扭变形后微观组织几乎全部由等轴晶组成,材料抗拉强度最高为430 MPa,抗拉强度提高49.8%;当成形温度降低到250 ℃时,合金塑性急剧变差,在压扭过程中金属的连续性遭到破坏,组织中出现了微观裂纹,材料强度显著降低。

(2)当成形温度高于300 ℃时,Al-Zn-Mg-Cu合金压扭变形后其断裂方式为塑性断裂,微观断口均带有大量等轴韧窝;当成形温度低于300 ℃时,Al-Zn-Mg-Cu合金压扭变形后其断裂呈现一定的脆性断裂特征,微观断口形貌呈撕裂状,带有大量的撕裂带和空洞。

(3)Al-Zn-Mg-Cu合金压扭变形后微观组织随着扭转圈数的增大而进一步细化。当扭转圈数较小(不小于5圈)时,Al-Zn-Mg-Cu合金压扭变形后其断裂方式为塑性断裂,且随着扭转圈数的增大,微观断口表面韧窝数量增加,韧窝深度加深,分布也更加均匀;当扭转圈数较大(大于5圈)时,Al-Zn-Mg-Cu合金压扭变形后其断裂呈现一定的脆性断裂特征。

[1] 陶乐晓,臧金鑫,张坤,等. 新型高强Al-Zn-Mg-Cu合金的热变形行为和热加工图[J]. 材料工程,2013(1):16-20. TAO Lexiao,ZANG Jinxin,ZHANG Kun,et al. Hot Deformation Behavior and Processing Map for Al-Zn-Mg-Cu Alloy [J]. Journal of Materials Engineering,2013(1):16-20.

[2] CHEN Qiang,XIA Xiangsheng,YUAN Baoguo,et al. Microstructure Evolution and Mechanical Properties of 7A09 High Strength Aluminium Alloy Processed by Backward Extrusion at Room Temperature[J]. Materials Science and Engineering A,2013,588(24):395-402.

[3] 张宝红,张治民,李大旭. 温成形杯形件组织性能研究[J]. 材料科学与工艺,2007,15(1):118-120. ZHANG Baohong,ZHANG Zhimin,LI Daxu. Micro-structure and Property of Warm Formed Cup [J]. Materials Science and Technology, 2007,15(1):118-120.

[4] 马菽聪. 铝合金拉深旋压成形规律的研究[D]. 秦皇岛:燕山大学,2008. MA Shucong. Research on the Forming Law of Aluminium Alloy Draw-spinning [D]. Qinhuangdao:Yanshan University, 2008.

[5] 章凯,李萍,薛克敏. 高压扭转对铜粉锥形件温压成形的改善[J]. 中国机械工程,2011,22(15):1875-1879. ZHANG Kai, LI Ping, XUE Kemin. Improvement of Pure Copper Powder Cones Warm Processed by High-pressure Torsion [J]. China Mechanical Engineering,2011,22(15):1875-1879.

[6] SHINMA S,MEGUMI K,TERENCE G L. Micro- structural Evolution and the Mechanical Properties of an Aluminum Alloy Processed by High-pressure Torsion [J]. Journal of Materials Science,2012,47(22):7789-7795.

[7] ARZAGHI M, FUNDENBERGER J J, TOTH L S,et al. Microstructure,Texture and Mechanical Properties of Aluminum Processed by High-pressure Tube Twisting [J]. Acta Materialia, 2012,60(11):4393-4408.

[8] 许晓嫦,刘志义,党朋, 等. 压缩变形对6063铝合金的变形特性和析出相粒子回溶的影响[J]. 材料热处理学报,2006, 27(4):73-76. XU Xiaochang, LIU Zhiyi, DANG Peng, et al. Compression Deformation Behavior of 6063 Aluminum Alloy and Phase Particles Back and Insoluble Influence[J]. Transactions of Materials and Heat Treatment, 2006, 27(4):73-76.

[9] 魏颖娟,袁守谦,张兵,等. 大塑性变形制备超细晶粒铝及铝合金材料[J]. 轻合金加工技术,2008,36(4):49-55. WEI Yingjuan,YUAN Shouqian,ZHANG Bing,et al. Ultra Fine-grained Aluminum and Aluminum Alloy Manufactured by Severe Plastic Deformation[J]. Light Alloy Fabrication Technology,2008,36(4):49-55.

[10] 康志新,彭勇辉,赖晓明,等. 剧塑性变形制备超细晶/纳米晶结构金属材料的研究现状和应用展望[J].中国有色金属学报, 2010,20(4):587-598. KANG Zhixin, PENG Yonghui, LAI Xiaoming, et al. Research Status and Application Prospect of Ultrafine Grained and/or Nano-crystalline Metallic Materials Processed by Severe Plastic Deformation[J]. The Chinese Journal of Nonferrous Metals,2010, 20(4):587-598.

(编辑 王旻玥)

Effects of Key Processing Parameters of Compression and Torsion Forming on Performances of Aluminum Cup Shells

DING Yonggen XUE Kemin WANG Jiulin LI Ping WANG Boxiaotian

School of Materials Science and Engineering,Hefei University of Technology,Hefei,230009

Compression and torsion composite forming was used to process an aluminum cup shell. Optical microscope, tensile test and scanning electron microscope were used to study the effects of processing parameters on microstructure, mechanical properties and fracture modes of Al-Zn-Mg-Cu alloy cup shells. The results show that the optimum temperature for processing cup shells is as 400 ℃ and the microstructure is composed of fine equiaxed grains. Moreover, the tensile strength increases to 430 MPa and the strength improves 49.8%. When the deformation temperature is over 300℃,the fracture mode of Al-Zn-Mg-Cu alloy deformed by compression and torsion is of ductile fracture. However, when the deformation temperature is below 300 ℃,the fracture mode is of brittle fracture. The torsion turns of Al-Zn-Mg-Cu cup shell forming may not be too large(less than 5 turns). When the torsion turn is less than 5 turns, the fracture mode of Al-Zn-Mg-Cu alloy is of ductile fracture. In addition, with the torsion turns increasing, the numbers of dimples on the microscopic fracture surface increase and the depths of dimples are larger. When the torsion turn is more than 5 turns, the fracture mode presents a certain degree of brittle fracture.

Al-Zn-Mg-Cu alloy; compression and torsion forming; microstructure; tensile strength; fracture mode

2016-07-08

国家自然科学基金资助项目(51575153);合肥工业大学“秋实计划”资助项目(JZ2015QSJH0218)

TG379

10.3969/j.issn.1004-132X.2017.10.015

丁永根,男,1988年生。合肥工业大学材料科学与工程学院硕士研究生。主要研究方向为精密塑性成形及组织性能研究。薛克敏,男,1963年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。王久林,男,1990年生。合肥工业大学材料科学与工程学院硕士研究生。李 萍(通信作者),女,1973年生。合肥工业大学材料科学与工程学院教授、博士研究生导师。E-mail:li_ping@hfut.edu.cn。王薄笑天,男,1987年生。合肥工业大学材料科学与工程学院博士研究生。